ГАПС в фармацевтике. Лекция 7 ГАПС в фарм. Лекция 7 гапс в фармацевтической технологии

Скачать 465.5 Kb. Скачать 465.5 Kb.

|

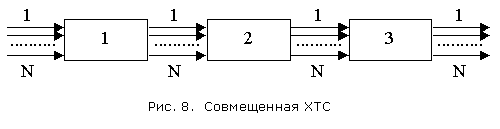

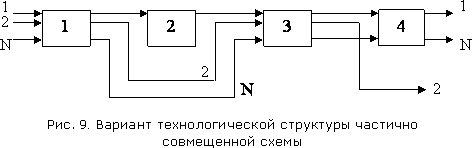

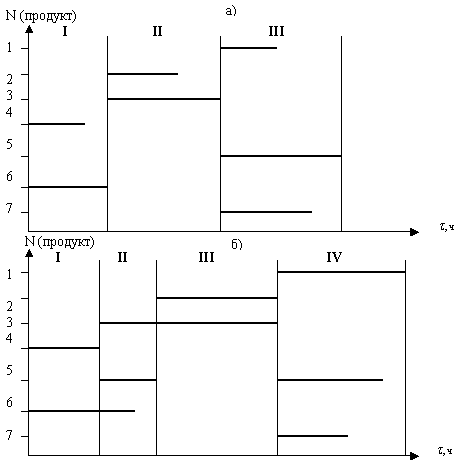

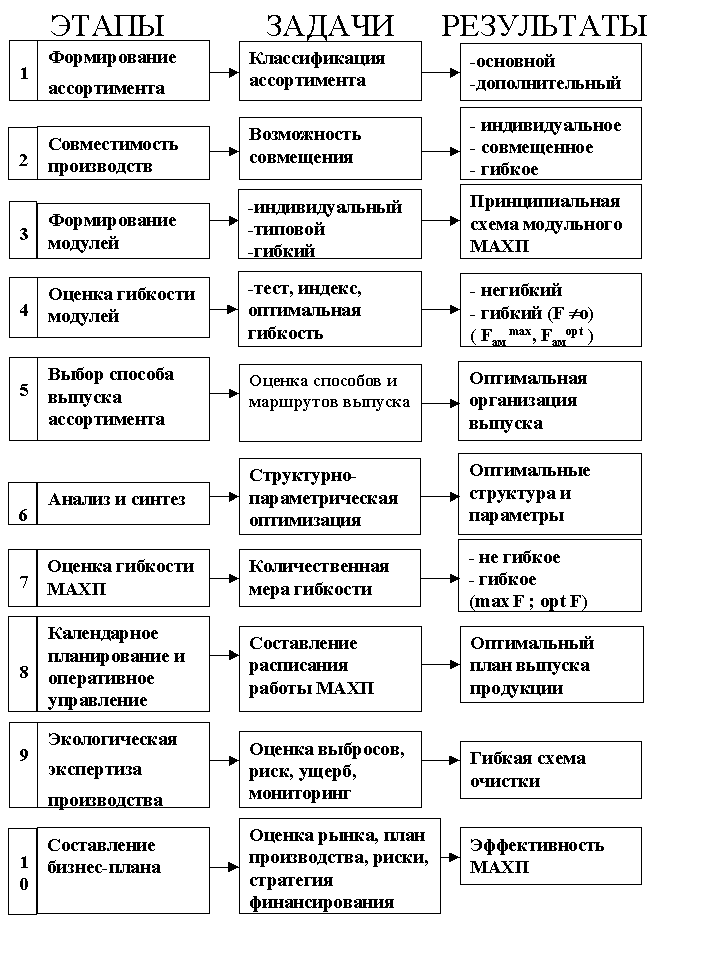

Общесистемные принципы создания ГАПСГАПС — это сложная система, она обладает свойствами: целенаправленностью, иерархичностью, многоаспектностью, целостностью, открытостью. Устойчивость системы. Управляемость. Эмерджентность Моделируемость Специфические особенности организации ГАПС1. Гибкость. В ГХТС различают три вида гибкости: Технологическая — это способность технологической системы изменять в широком диапазоне режимные параметры: температуру, давление при производстве разнообразных продуктов ассортимента на одинаковом оборудовании. Аппаратурная — это способность быстро и с минимальными затратами перестраивать аппаратурное оформление в системе (как заменой отдельных конструктивных элементов, так и подключением отдельных единиц вспомогательного оборудования). Должна быть обеспечена при перенастройке на выпуск другой номенклатура продукции. Структурная — это возможность изменения структуры гибкой схемы в процессе ее функционирования при переходе от одной номенклатуры продукции к другой. 2. Модульный принцип построения схемы (модульность). Модульный принцип организации схем позволяет создавать структуры с минимальной аппаратурной избыточностью. С одной стороны, это существенно снижает капитальные затраты на схему, а с другой стороны, возникает проблема связанная с увеличением промывок оборудования и его переналадкой и перенастройкой на выпуск новой продукции. 3. Интегрированность. Гибкие схемы в классическом понимании предназначены для выпуска ассортимента группами постоянного и переменного состава. На определенный промежуток времени наработки ассортимента группами предполагается, что структура схемы фиксирована, а при переходе к другой группе выпуска продуктов структура схемы изменяется и остается фиксированной в течение промежутка времени равного длительности наработки ассортимента данной группы. Совмещенные ХТС ориентированы на множество последовательно реализуемых различающихся между собой ХТП. Они характеризуются неизменностью технологической структуры. Если технологические маршруты получения всех продуктов полностью совпадают, то ХТС – полностью совмещенная (рис. 8), в противном случае – частично совмещенная (рис. 9). Гибкая ХТС является многоассортиментной ХТС, то есть предназначенной для выпуска широкого ассортимента технологически подобной продукции. ГХТС ориентированы на реализацию нефиксированного множества технологических процессов, при этом ассортимент продуктов и маршруты обработки их партий предполагаются переменными. Такие схемы снабжаются «гибкими», легко переключаемыми коммуникациями между аппаратурными стадиями, что позволяет легко переориентировать их на выпуск новых марок продукции. Оборудование каждой из аппаратурных стадий ГХТС пригодно для реализации широкого спектра характерных для данного производства технологических стадий. Возможность широкого применения ГХТС в настоящее время ограничена сложностью, большим разнообразием реализуемых технологических процессов и как следствие – многообразием специфических требований к оборудованию (вид аппарата, защитное покрытие и т.п.) и необходимостью длительной очистки аппаратов, которая в производствах химических красителей и полупродуктов занимает несколько суток. Отметим также трудности формирования парка резервного оборудования ГХТС, вызванные частой сменяемостью требований к ассортименту продуктов и объемам их выпуска, сложностью прогнозирования этих изменений при проектировании производства. Другим вариантом организации технологической структуры в многоассортиментных ХТС являются совмещенные ХТС.  Совмещенная схема состоит из множества одностадийных ХТП предназначенных для выпуска многоассортиментной продукции последовательно. Строится эта схема, также на основе многофункционального оборудования модульного типа, т.е. каждый аппарат или модуль предназначен для реализации одностадийного ХТП, маршруты выпуска многоассортиментной продукции полностью совпадают. Если маршруты выпуска продуктов ассортимента совпадают частично, то формируется технологическая и организационная структура частично совмещенной или гибкой ХТС.  Данная структура, содержащая подобное технологическое оборудование модульного типа позволяет организовать выпуск ассортимента по переменным маршрутам. При таком варианте организации схемы задаются маршруты выпуска i – го продукта на каждом аппарате технологической схемы (рис.9). Маршруты выпуска i–го продукта (i = 1,N) на четырех аппаратах имеют вид: G1 = { 1, 2, 3, 4 } G2 = { 1, 3 } … Gn = { 1, 3, 4 } Вариант частично совмещенной или гибкой схемы включает в себя минимальный набор многофункционального оборудования модульного типа, причем нарабатываемая продукция использует все или некоторые единицы многофункционального оборудования. Маршруты выпуска продуктов ассортимента не совпадают. На такой схеме возможны три способа наработки ассортимента: последовательный; группами; по одной или несколько партий в зависимости от загрузки оборудования и спроса на тот или иной вид продукции. Способы наработки ассортимента, их сравнение Гибкие химические производства — это сложные многостадийные производства. Управление выпуском продукции во многом определяет успешное и эффективное их функционирование. Поэтому вопрос организации способа наработки продукции на проектируемом и особенно действующем производстве является довольно сложной и трудной проблемой. Успешное ее разрешение позволяет существенно упростить задачу проектирования, а для действующих производств — повысить их эффективность, организуя оптимальное управление выпуском продукции в зависимости от производственной ситуации. На практике применяются три способа организации выпуска ассортимента: последовательный, "циклический" и группами. Последовательная организация (известная в зарубежной литературе как SPC-single product campaigns) - это выпуск продуктов в полном объеме друг за другом. При выпуске нескольких продуктов на одной схеме важное значение имеет вопрос эффективного использования времени и оборудования. При последовательном выпуске отсутствуют переналадки в процессе получения одного продукта, что снижает простои оборудования, а следовательно, и общее время выпуска. "Циклическая" организация (MPC-mixed product campaigns) предусматривает выпуск всего ассортимента продукции по одной партии каждого продукта в произвольном порядке в рамках замкнутого, регулярно повторяющегося цикла. В случае "циклической" организации на практике возникают остаточные циклы вследствие сильно различающихся производительностей по продуктам, а значит, различного числа партий продуктов. Вэтом случае может быть предложен другой способ организации "циклического" выпуска продукции, когда в одном цикле выпускается по несколько партий продукта. Гибкая ХТС предполагает выпуск продуктов группами. В группу включаются продукты, при производстве которых не используется одинаковое оборудование. Продукты в группе выпускаются одновременно, а сами группы - последовательно друг за другом. Группы бывают постоянного и переменного состава (рис.1). Группы постоянного состава могут формироваться заранее, выпуск следующей группы начинается после окончания выпуска всех продуктов предыдущей группы.  Рисунок 1 Выпуск продуктов группами: а - постоянного состава; б - переменного состава (I-IV — номера групп) Группы переменного состава предполагают формирование совместимых групп в момент окончания выпуска одного из продуктов предыдущей группы. Такой режим обеспечивает наиболее полную загрузку оборудования и уменьшает общее время выпуска продуктов. Один и тот же продукт может быть включен в несколько групп выпуска. Все перечисленные способы характеризуются временными параметрами, которые также могут выступать в качестве критериев оптимальности. Подходы к синтезу ГАПС в фармацевтической промышленности: основные этапы, задачи и результаты Многоассортиментность и малотоннажность фармацевтических производств обусловливает тенденцию развития гибких и совмещенных технологических систем. Важнейшим этапом создания гибких производственных систем является синтез, в процессе которого определяется, так называемый, базовый набор технологического оборудования, формируется оптимальная технологическая структура и организационная структура системы и оптимизируется ее аппаратурное оформление. Вопросы синтеза решаются для индивидуальных, совмещенных и гибких производств фиксированного и переменного асcортимента. Следует выделить два направления синтеза: структурный и структурно-параметрический. В результате структурного синтеза формируется структура совмещенной или гибкой химико-технологической системы (ХТС), реализуемая на выбранных типах оборудования. При структурном синтезе решаются следующие задачи: о назначении аппаратурного оформления технологическим стадиям; классификация ассортимента на группы путем объединения продуктов с аппаратурно различающимися технологическими стадиями. Задача о назначении предполагает решение вопросов подобия и инвариантности технологических стадий и их аппаратурного оформления. Таким образом проверяется возможность реализации технологически подобных стадий на различном оборудовании. Наличие в схемах аппаратурно-подобных технологических стадий позволяет организовывать ХТС с перестраиваемой структурой (с элементами гибкости). Классификация ассортимента на группы по общности используемого оборудования сводится к решению двух задач: определение групп продуктов совместного (одновременного) выпуска; организация выпуска групп продуктов. В группы объединяются продукты, не использующие одинаковое оборудование, что позволяет организовать одновременный выпуск продуктов и различные последовательности выпуска групп. Это дает возможность, в зависимости от спроса на тот или иной вид продукции, в определенные плановые периоды времени нарабатывать заданные количества продуктов ассортимента и его номенклатуру. В результате реализации структурного синтеза определяется аппаратурный состав и связи многоассортиментной ХТС. Это направление применимо для фиксированного ассортимента и схем с неполным совмещением стадий (с элементами гибкости). Однако структурный синтез не решает проблему синтеза полностью, так как не позволяет определить размеры оборудования синтезируемой ХТС. Этот недостаток отсутствует в структурно-параметрическом направлении синтеза, являющимся более общим. В общем случае по способу организации процессы химической технологии классифицируют на периодические, непрерывные и смешанные или дискретно-непрерывные. В соответствии с такой классификацией индивидуальные производства бывают периодическими, непрерывными или со смешанной организацией, содержащими стадии как периодического, так и непрерывного действия. Многоассортиментным производствам, организуемым в гибкие схемы, как правило, присущ периодический способ организации процессов. Периодический процесс складывается из множества последовательных “элементарных” технологических операций, повторяющихся многократно за время производственного цикла. К таким операциям относятся: загрузка сырья, подготовка реагентов, нагревание, собственно типовой технологический процесс (реакция, фильтрация, кристаллизация и т.д.), охлаждение, выгрузка реагентов, промывка оборудования. Наработка заданного количества продукта достигается многократным повторением всей последовательности технологических операций. Важным этапом структурно-параметрического синтеза является вопрос организации выпуска ассортимента. Перспективным направлением структурно-параметрического синтеза является модульный подход, заключающийся в создании типовых и индивидуальных модулей, предназначенных для реализации в них одного или нескольких одностадийных химико-технологических процессов (ХТП), и дающий возможность организации производства с перестраиваемой структурой. Организация гибкой ХТС по модульному принципу заключается в использовании унифицированного технологического оборудования многофункционального назначения, а также типовых конфигураций систем управления на базе ЭВМ. Модульный принцип позволяет создавать различные структуры производственных систем из типовых модулей. Модульный способ организации предполагает использование готовых элементов - аппаратурных модулей типового или многофункционального назначения, включающих оборудование различных типоразмеров. Это позволяет обеспечивать согласование функционирования стадий с различающимися материальными потоками. Поскольку состав аппаратурных модулей также допускает возможность замены одних типовых элементов другими, то это означает, что модуль, в свою очередь, имеет модульную структуру.  В соответствии с системным подходом стратегия исследования гибких химических производств (ГХП) представляет собой многоэтапную задачу (рисунок 1). В соответствии с системным подходом стратегия исследования гибких химических производств (ГХП) представляет собой многоэтапную задачу (рисунок 1).Формирование ассортимента, предполагающее его классификацию на основной и дополнительный, и решение задачи синтеза оптимальной ХТС и возможности выпуска на ней дополнительного ассортимента. Анализ возможности совместного выпуска ассортимента и определение минимального количества типов модулей для реализации совмещенной или гибкой ХТС в случае, если ассортимент совместим, или рекомендаций по их выпуску по индивидуальным технологиям в случае не совмещаемого ассортимента. Формирование типовых модулей и построение принципиальной структуры гибкой ХТС в модульном исполнении. Оценка степени гибкости модулей и производства в целом (для задач моделирования и оптимизации). Оптимизация выпуска ассортимента (группировка продуктов, маршруты и организация их выпуска). Структурно-параметрическая оптимизация, как правило многокритериальная, с использованием различных критериев: минимум капитальных или приведенных затрат, минимум времени выпуска ассортимента и простоев оборудования, максимум гибкости,- с целью определения оптимальной структуры и размеров оборудования. Оценка гибкости синтезируемой схемы и определение его оптимального значения. Разработка оптимального календарного плана с учетом реальной производственной ситуации. Определение степени воздействия отходов основного производства на окружающую среду и выработка рекомендаций по их устранению, организации гибких схем очистки и регенерации. Разработка технико-экономического обоснования целесообразности и эффективности действующего или проектируемого производства. Составление бизнес-плана. Каждый этап представляет самостоятельную частную задачу исследования с соответствующими теоретическими и практическими проработками. Предлагаемый подход применим для исследования как индивидуальных, так и гибких многоассортиментных производств в модульном исполнении определенного или неопределенного ассортимента и является наиболее общим. Относительная независимость этапов друг от друга позволяет решать их в любой последовательности и, а при необходимости, исключать этапы, не характерные для рассматриваемых  производств и решаемых задач. |