ГАПС в фармацевтике. Лекция 7 ГАПС в фарм. Лекция 7 гапс в фармацевтической технологии

Скачать 465.5 Kb. Скачать 465.5 Kb.

|

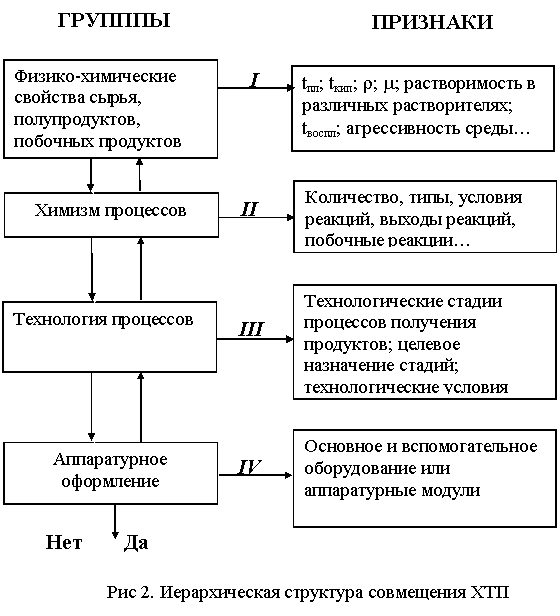

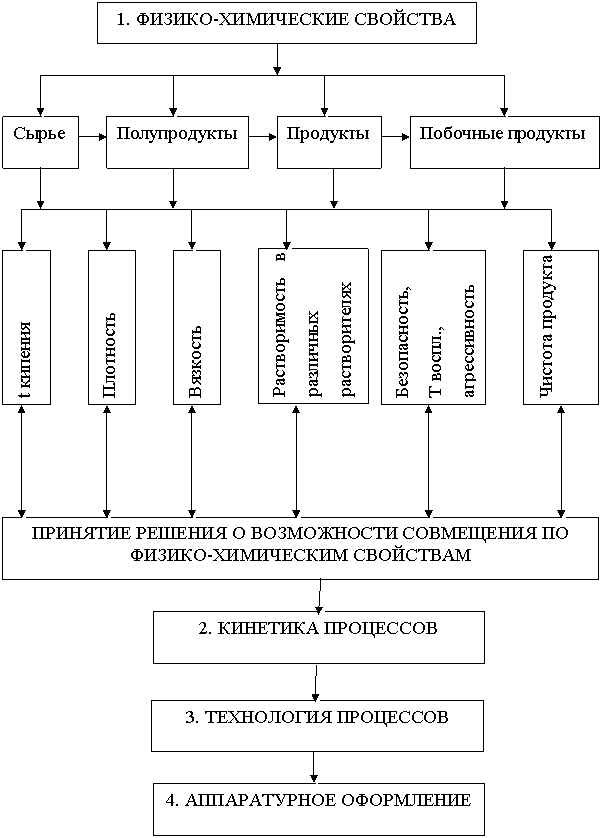

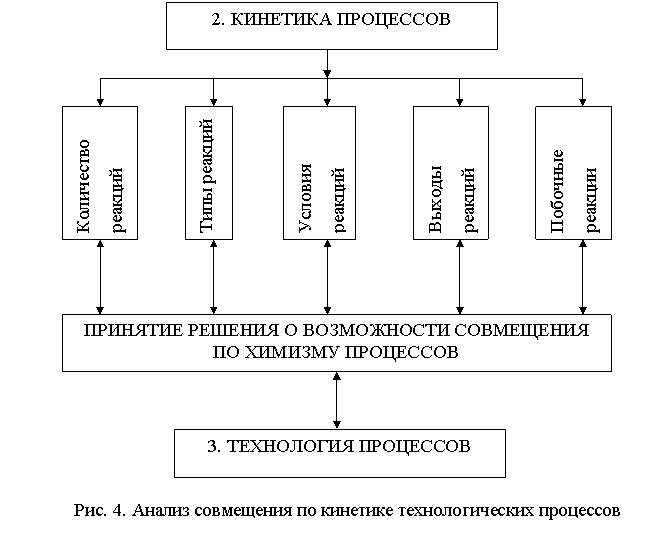

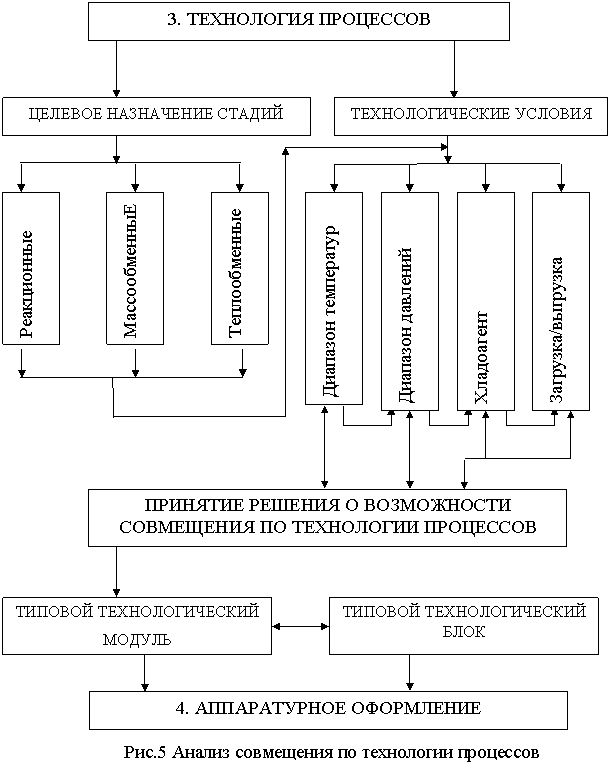

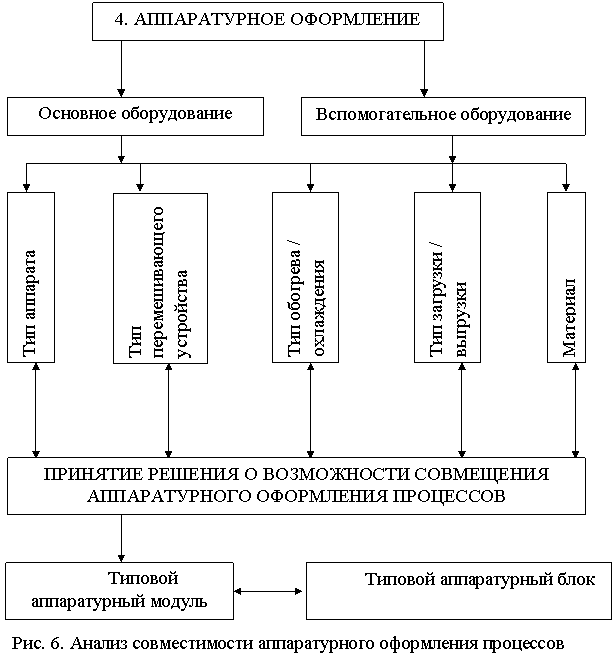

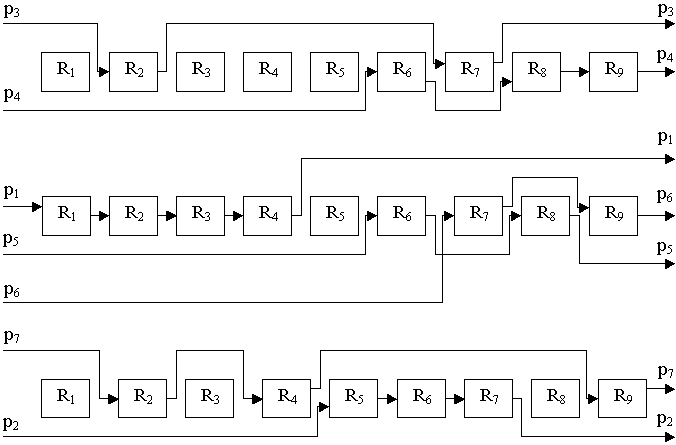

Синтез ХТС фармпроизводствПроцедура синтеза ХТС многоассортиментного производства включает следующие этапы: определение ассортимента выпускаемых продуктов; формирование структуры системы, определение числа аппаратурных стадий, типа и конструкции основных аппаратов каждой стадии; определение числа и основных размеров аппаратов стадий системы, позволяющих выпустить продукты выбранного ассортимента в плановых количествах за отведенное время с минимальными затратами. Номенклатура продуктов проектируемого производства и объемы их выпуска до недавнего времени регламентировались плановыми органами. В настоящее время во внимание принимаются: прогнозы спроса и рыночной цены на продукцию; затрат, связанных с приобретением и транспортировкой сырья, капитальных и эксплуатационных расходов на производство; возможные изменения ассортимента выпускаемой продукции без реконструкции производства. Процедура оценки этих факторов называется технико-экономическим обоснованием. В результате формируется основной ассортимент, для которого и решается задача синтеза ХТС. Кроме того, определяются другие сходные в технологическом отношении марки продукции, процессы выпуска которых могут быть “размещены” на выбранном оборудовании. Эти продукты образуют, так называемый, дополнительный ассортимент. Число ХТС создаваемого производства определяется путем разбиения продуктов основного ассортимента на группы по признакам близости числа и видов технологических стадий, общности используемого сырья. Во внимание принимается также цвет продуктов и планируемые объемы их выпуска. Например, красители и пигменты должны быть колористически совместимы, чтобы промывка аппаратов системы при переходе с продукта на продукт не была слишком длительной. Желательно, чтобы суммарные производительности различных ХТС проектируемого производства были близкими, т.к. это исключает большие различия размеров аппаратов разных систем и позволяет легче адаптировать их к выпуску продуктов дополнительного ассортимента. Процесс формирования структуры ХТС, т.е. числа ее аппаратурных стадий и системы связей между ними по материальным потокам, начинается с выбора так называемого базового продукта основного ассортимента. Критерии выбора базового продукта: наибольшее число технологических стадий, наибольшее количество стадий, которые невозможно реализовать в емкостных аппаратах периодического действия, максимальный объем выпуска. Для каждой технологической стадии процесса синтеза базового продукта подбирается аппарат наиболее подходящего типа и конструкции. Требования к типу и конструкции аппаратов для осуществления стадий синтеза любого продукта приводятся в технологическом регламенте. Решение о реализации конкретной технологической стадии в серийном аппарате данного типа чаще всего принимается на основе определения степени подобия стадии и аппарата. Наиболее простой способ определения степени подобия стадии синтеза продукта и серийного аппарата предусматривает сравнение их технологических и конструкционных признаков. Например, требования технологического регламента к реализации стадии сульфохлорирования можно представить в виде совокупности следующих признаков: 1)тип аппарата - емкостный реактор с механической мешалкой; 2) конструкционный материал - сталь с эмал. покр., ст.12Х18Н10Т или титан; 3) тип мешалки - рамная или якорная; 4) скорость вращения мешалки - 40-60 1/мин; 5) тип обогрева - рубашка; 6) рабочее давление в аппарате - не менее 0.3 МПа; 7) тип охлаждения - змеевик; 8) давление в рубашке - 0.3 МПа; 9) способ загрузки исходных веществ - мерник или дозировочный насос; 10) способ выгрузки продуктов - нижний спуск или труба передавливания. Рассмотрим два серийных емкостных аппарата с точки зрения наличия этих признаков: N призн. 1-й аппарат 2-й аппарат 1 Емк.реактор с мех.мешал. Емк.реактор с мех.мешал. 2 Углеродистая сталь Сталь 12Х18Н10Т 3 Рамная Лопастная 4 40 60 5 Рубашка Электрообогрев 6 0.3 0.3 7 - - 8 0.3 - 9 Мерник Дозировочный насос 10 Нижний спуск Труба передавливания Для оценки степени подобия технологической стадии и аппарата используют величину, называемую мерой сходства и определяемую как отношение числа совпавших признаков к числу признаков стадии. Число совпавших признаков 1-го аппарата - 8, 2-го - 6, тогда, если все признаки рассматривать как равноценные, меры сходства равны 0.8 и 0.6, соответственно. В действительности значимость признаков неодинакова, для ее оценки приписывают каждому из них определенный вес, причем сумма весов признаков стадии должна быть равна 1. Тогда мерой сходства является сумма весов совпавших признаков. Если относительные веса признаков стадии равны: 0.1, 0.3, 0.1, 0.1, 0.05, 0.05, 0.05, 0.05, 0.1, 0.1, то мера сходства для 1 -го аппарата- 0.1+0.1+0.1+0.05+0.05+0.05 +0.1 +0.1=0.65, а для 2-го - 0.3+0.1+0.05+0.1+0.1=0.75. Следовательно 2-ой аппарат более пригоден для реализации рассматриваемой стадии. Главной проблемой здесь является определение значений относительных весов признаков стадии. Для этого используются экспертные оценки, формируемые на основе усреднения мнений нескольких квалифицированных технологов и проектировщиков. Подобрав таким образом аппараты для осуществления технологических стадий синтеза базового продукта, начинают “накладывать” на сформированную ХТС процессы синтеза остальных продуктов основного ассортимента, т.е. определять аппараты из числа уже выбранных, наиболее пригодные для реализации стадий наработки этих продуктов. При этом задают так называемый “уровень отсечки” - минимальную меру сходства, при которой стадия может быть реализована в одном из выбранных аппаратов. Если для какой-либо стадии не удается получить меру сходства, превышающую уровень отсечки, то образуется новая аппаратурная стадия ХТС и для нее подбирается наиболее приемлемый тип аппарата. Возможны компромиссные решения: например, какая-либо стадия может быть реализована в нескольких выбранных аппаратах с мерой сходства, превышающей уровень отсечки и первоначально помещается в аппарат, где мера сходства максимальна, а другая стадия может быть реализована с достаточной мерой сходства только в этом аппарате. Тогда во избежание образования новой аппаратурной стадии переносят первую стадию в какой-либо другой аппарат. Если какие-либо продукты не удастся “наложить” на базовый с достаточной степенью общности оборудования (более половины технологических стадий приходится помещать в новые аппаратурные), они могут быть сгруппированы в отдельный ассортимент, и для них создается новая ХТС. По окончании процедуры определения числа ХТС проектируемого производства и их технологической структуры может быть принято решение об организации производства по принципу гибкой ХТС, т.е. выделены группы одновременно выпускаемых продуктов и определены необходимые изменения структуры системы при замене одной группы другой. Принципы совмещения и критерии оптимизации ХТПТехнологическая структура ХТС многоассортиментного производства — это множество единиц технологического оборудования с системой материальных и энергетических связей между ними, предназначенного для выпуска продукции заданного ассортимента в заданных количествах. Различают ХТС: - реализующие один технологический процесс — индивидуальные ХТС периодического, непрерывного или смешанного типа; - реализующие фиксированное множество технологических процессов — это многоассортиментные совмещенные ХТС; - реализующие нефиксированное множество процессов, некоторые подмножества которого производятся одновременно, а при переходе к новой группе процессов меняется структура системы — это многоассортиментные гибкие ХТС. Между химико-технологическими системами многоассортиментного производства существуют не жестко фиксированные материальные, энергетические и информационные взаимодействия. Тогда под оптимальной технологической структурой многоассортиментного производства понимается оптимальный вариант его декомпозиции на перечисленные выше подсистемы как с жесткой, так и с гибкой структурой. Оптимизация технологической структуры многоассортиментного производства заключается в распределении множества технологических процессов по типам аппаратурного оформления. Эта задача носит название задачи о назначении технологических стадий аппаратурному оформлению. С целью определения пригодности аппарата для реализации того или иного технологического процесса или операции каждый из принципиально подходящих аппаратов описывается средствами информационной логики. Для этого вводится понятие конструкционно-функционального признака (КФП) элемента аппарата, технологического процесса. Под КФП понимается любой признак, имеющийся у аппарата или отсутствующий у него. Так, например, в качестве признака может служить конкретный конструкционный элемент: перемешивающее устройство, штуцер, змеевик и т.п. Критерии оптимизации Задача организации выпуска ассортимента на гибких химико-технологических системах связана с выбором наилучшего варианта из всех возможных. Ниже приведены наименования и основные характеристики критериев, используемых при синтезе гибкого производства. Критерий времени (ч) - R1. Этот критерий выходит на первое место, особенно в условиях острой конкуренции предприятий и борьбы за рынок. В таких условиях оперативность и быстрота выпуска продукции является доминирующей. Тогда R1: Тg→min. Критерий прибыли (руб) - R2. На втором месте находится прибыль, так как она во многом определяется временем выпуска продукции. В общем случае необходимо выпускать такой ассортимент, чтобы прибыль предприятия была максимальной. Тогда R 2: ПР = (Ci-CCi) × PRi, где Ci— цена i-го продукта, руб; CC i =PZi-E× KZi — себестоимость единицы продукции, руб/кг; Ен— нормативный коэффициент окупаемости; КZi,РZi—капитальные и приведенные затраты, руб; PRi— производительность по продукту i , кг. Критерий переналадок (количество, часы, рубли) - R3. В соответствии с этим критерием требуется выбрать такой способ, при котором число переналадок и чисток оборудования было бы минимальным, а следовательно, снижалось время и затраты в стоимостном выражении на переходы с одного продукта на другой при выпуске требуемого ассортимента. Тогда R3: Тcl =NPRSik× t cseik →min, где NPRSik— число переходов с продукта i на продукт k; t cslik— время чистки и переналадки оборудования при переходе с i на k, ч. Критерий нагрузки на оборудование (например, коэффициент использования оборудования) - R4. Следует иметь в виду, что интенсивная эксплуатация оборудования приводит к его быстрому износу, что отражается на эффективности работы предприятия. С другой стороны, излишние простои оборудования отражаются негативно на производственных затратах и времени выпуска, а следовательно, на прибыли. ТогдаR4: Ке = f (t csl, REM) Þ min, где t csl — простои оборудования с учетом чистки и переналадки, ч; REM— затраты на ремонт оборудования, руб. Критерий адаптивности производства (например, изменение спроса, чрезвычайные производственные ситуации и т.д.) - R5. В современных условиях требуется оперативно реагировать на изменяющиеся условия. В качестве меры адаптивности можно использовать величину штрафов за недопоставку продукции потребителю, либо понятие упущенной выгоды. Тогда R5: PN = pni× DPR i, где pni— штраф за кг не выпущенного продукта, руб; DPR i — отклонение от производительности, кг. Критерий, характеризующий расходы на подготовку исходного сырья (рубли) - R6. В этом случае учитывается стоимость подготовки сырья для основного производства. Тогда R6: Fs = f (КZi, ТРZi)Þ min, где ТРZi— затраты на транспортировку сырья для производства продукта i, руб. И, наконец, еще один специфический критерий для ГХП — это корреляция между продуктами (один продукт — полупродукт для получения другого) - R7. В таких случаях полупродукт должен выпускаться перед основным продуктом и определение последовательности наработки определяется расписанием выпуска продуктов. Тогда R7: W(p) Þ opt, где p — последовательность выпуска продуктов. Анализ возможности совмещения ХТСАнализ возможности совмещения производств Для любого ассортимента выпускаемой продукции на совмещенной или гибкой схеме можно выделить основные методы и приемы совмещения многостадийных ХТП. Методы совмещения — это совокупность признаков, которым полностью или частично должны удовлетворять продукты ассортимента. Приемы совмещения — это инструмент для реализации методов совмещения. К основным группам признаков относятся: 1. Физико-химические свойства сырья, полупродуктов, продуктов и побочных продуктов, образуемых в ходе химического синтеза целевых продуктов; 2. Химизм процессов, т.е. количество, типы, условия химического синтеза, выходы продуктов и полупродуктов, наличие побочных реакций; 3. Технологические процессы получения продуктов и условия их проведения; 4. Аппаратурное оформление, т.е. основное и вспомогательное оборудование. Итак, можно выделить четыре основные группы признаков (рис.), по которым требуется рассматривать и решать вопрос о возможности совмещения продуктов ассортимента для их выпуска на единой технологической схеме. Признаки могут считаться равнозначными или не равнозначными в зависимости от конкретно решаемой задачи. Процесс принятия решения о возможности совмещения следующий. Анализируется возможность совмещения по каждой группе признаков и дается окончательный ответ на вопрос о возможности совмещения продуктов по всем группам. В случае, если требуется абсолютное соблюдение чистоты продуктов (полупродуктов), анализ начинают с первой группы признаков.  Группы не равнозначны, и выделяется приоритет данной группы. Невозможность обеспечения заданной чистоты продукта исключает необходимость последующего анализа возможности совмещения по другим группам и признакам. 1. Совмещение по физико-химическим свойствам (рис.3). При сравнении физико-химических свойств выделяют следующие объекты для сравнения: сырье, полупродукты, продукты и побочные продукты. Каждый из объектов анализируется по ряду физико-химических свойств: температуре, плотности, растворимости в различных растворителях, вязкости и т.д. Причем при сравнении имеются в виду не абсолютные значения параметров или констант, а диапазон изменения или порядок величин. Для каждого объекта решается вопрос о возможности совмещения по отдельным признакам, а затем делается окончательный вывод о возможности совмещения по всей группе признаков. В общем случае вопрос совмещения может решаться на основании информации по всем признакам. Но иногда необходимо совмещение по одному наиболее значимому признаку, требующему обязательного соблюдения. Если вопрос о совмещении продуктов ассортимента по физико-химическим свойствам сразу решить не удается, то необходимо перейти к следующей группе признаков и попытаться получить дополнительную информацию. Например, химическая кинетика позволяет уточнить информацию о продукте (полупродукте): при каких температурах, в каком агрегатном состоянии он находится, в каких растворителях растворим и с чем взаимодействует? Эти сведения должны быть учтены при возврате на уровень физико-химических свойств, и по уточненным сведениям проведено новое сравнение. Если изучение химической кинетики не дает достаточной информации, то некоторые из свойств могут быть уточнены в группе технологических признаков. Например, если известны материальные массовые и объемные потоки на стадиях, то по материальным балансам и правилу аддитивности можно рассчитать плотности входящих и выходящих со стадии полупродуктов. Если химическая кинетика и технология не дали дополнительной информации о физико-химических свойствах полупродуктов, то необходимо проведение экспериментальных исследований по определению этих свойств.  Рисунок 3. Анализ совмещения химико-технологических процессов 2. Совмещение по кинетике процессов (рис.4).В этой группе могут быть выделены следующие признаки: количество реакций химического синтеза; типы реакций (нейтрализация, хлорирование, азотирование, мето-ксилирование и т.п.); условия химических превращений (давление, рН, катализатор, температура, скорость реакции и т.д.); выходы реакций (высокие, низкие); наличие побочных реакций (на каких стадиях, их влияние на ход основного синтеза).  Далее проводится анализ совмещаемых продуктов по каждому признаку. Если по группе химической кинетики невозможно решить вопрос совмещения, то следует проводить уточнение признаков по другим группам. Например, для различных типов реакций могут быть похожие технологические условия их получения. При неполном совпадении условий химического синтеза небольшие изменения в технологии или аппаратурном оформлении стадии могут привести к изменению самого химического синтеза и выходам реакций. Например, изменение подачи реагентов, использование другого нагревающего/охлаждающего агента или замена типа мешалки могут повлиять на химический синтез. Такие изменения необходимо учитывать при оценке возможности совмещения по группе кинетики процессов. По всем признакам собирается информация о возможности совмещения и делается окончательный вывод о совмещении по всей группе признаков. При обязательности условия совмещения по группе кинетики получения продуктов, в случае его невыполнения по одному из признаков, решение задачи совмещения прекращается. Если совмещение по группе кинетики не строго обязательно, то независимо от результата переходим к анализу совмещения по следующей группе признаков. 3. Совмещение по технологии процессов (рис.5). В этой группе можно выделить следующие признаки: целевое назначение стадий ХТП получения продуктов (реакционные, массообменные и т.д.); технологические условия реализации стадий (диапазоны температур, давлений, нагревающие/охлаждающие агенты, загрузка/выгрузка твердых, сыпучих, газообразных агентов и т.д.).  При одинаковых (похожих) технологических условиях работы различных по целевому назначению стадий (например, реакция и кристаллизация и т.п.) и возможности их реализации в одном аппарате, целесообразно создание типовых технологических модулей для реализации нескольких одностадийных ХТП. Если же по технологическим условиям стадии не совмещаются и невозможна их реализация на типовых технологических модулях минимальной сложности, то их включают в совмещенную схему как индивидуальные технологические модули. В результате анализа совмещения ХТП на технологическом уровне определяются основные типы модулей для реализации на их основе совмещенной ХТС. Если в индивидуальных схемах неоднократно встречаются последовательности повторяющихся технологических стадий, на которых можно реализовать множество ХТП получения различных продуктов, то целесообразно совмещение на технологических блоках, состоящих из технологических модулей. Технологический блок состоит из последовательности технологических модулей, объединенных общностью цели и предназначенных для реализации нескольких ХТП. В этом случае, совмещение по технологическим признакам может быть реализовано на основе типовых технологических блоков, включающих типовые технологические модули. 4.Совмещение по аппаратурному оформлению (рис.6). В этом случае рассматривается совмещение по основному и вспомогательному оборудованию индивидуальных многостадийных ХТП. Общность оборудования необходимо анализировать по следующим признакам: тип аппарата (емкостной, фильтр, центрифуга, сушилка и т.д.), тип перемешивающего устройства, тип обогрева/охлаждения (рубашка, змеевик), тип загрузки/выгрузки реагентов (труба для передавливания, самотек и т.п.), материал и требования к коррозионной стойкости. Порядок оценки возможности совмещения следующий. Для основного оборудования выбирается тип аппарата, для которого проводится анализ по всем признакам этой группы. При положительном решении вопроса совмещения переходим к созданию аппаратурных модулей для реализации множества анализируемых одностадийных ХТП. Для каждого типа вспомогательного оборудования проводится также сравнение по группам признаков.  Результатом использования методики совмещения многостадийных ХТП является определение состава модульной ХТС по типам модулей. На следующем этапе решается задача формирования минимального набора модулей для реализации ХТС. Для формирования гибкого производства необходимо создание банков типовых и индивидуальных технологических и аппаратурных модулей. Формирование технологических и аппаратурных модулей Процесс формирования технологических модулей заключается в выборе типа модуля по целевому назначению стадий и выборе соответствующих технологических условий для его реализации. Данная процедура осуществляется для каждого продукта ассортимента. Модули, предназначенные для реализации в них множества ХТП одинакового целевого назначения, включаются в банк технологических модулей как типовые. Модули, предназначенные для реализации только одного ХТП, включаются в банк как индивидуальные. Формирование аппаратурных модулей необходимо проводить исходя из описания технологических модулей. При этом существует определенное соответствие между множеством технологических признаков, представленных в банке технологических модулей, и множеством признаков, описывающих аппаратурный модуль. Так, информация о процессе, преобразованная с помощью эвристических правил, дает возможность подобрать основное и вспомогательное оборудование для реализации этого процесса. Например, информация о типе процесса — (периодический) — позволяет поставить в соответствие тип аппарата; температурный диапазон реализации процесса — предложить определенный тип обогрева (охлаждения); наличие или отсутствие давления в системе — предложить нормальное или специальное исполнение оборудования (автоклав); рН среды — выбрать материал аппарата; количество загружаемых реагентов и их агрегатное состояние — определяют тип загрузки (выгрузки), типы и количество вспомогательного оборудования, тип перемешивания; объемы потоков, поступающие в аппарат, позволяют сделать вывод о размерах основного и вспомогательного оборудования. Остановимся на порядке определения минимального набора аппаратурных модулей (АМ) для построения на их основе совмещенного или гибкого производства. Анализируются технологические стадии индивидуальных производств получения продуктов и формируются соответствующие им технологические модули (ТМ). В общем случае для каждого технологического модуля формируется соответствующий аппаратурный, который включается в набор аппаратурных модулей совмещенной или гибкой ХТС. Затем для другого из списка сформированных ТМ проводится такой же анализ и, в случае наличия в сформированном наборе АМ необходимого модуля для его реализации, используется существующий АМ из набора. В противном случае формируется новый аппаратурный модуль, который включается в набор АМ. Процедура повторяется до тех пор, пока не будут проанализированы все технологические модули и сформирован для них минимальный набор аппаратурных модулей. Модули, предназначенные для реализации в них множества ХТП одинакового или различного назначения, включаются в банк аппаратурных модулей как типовые. Типовые модули, имеющие избыточность состава и размеров основного и вспомогательного оборудования, являются гибкими. Таким образом, формируются модули для реализации на их основе совмещенной или гибкой ХТС. Размещение дополнительного ассортимента на оборудовании на существующих ХТСАссортимент большинства многоассортиментных химических производств непостоянен и быстро обновляется, а создание новых производств связано со значительными затратами времени, трудовых и материальных ресурсов. Поэтому весьма актуальной является задача организации производства новых марок продукции на оборудовании действующих ХТС. Результатом ее решения является ответ на вопрос о возможности выпуска всех продуктов нового ассортимента при соблюдении всех технологических требований в необходимых количествах за отведенное время. Если возможно несколько вариантов размещения, целесообразно выбрать оптимальный. Решение задачи размещения складывается из следующих этапов: - проверка соответствия технологической структуры производства продуктов нового ассортимента аппаратурной структуре ХТС; - проверка достаточности производительности оборудования ХТС. На первом этапе выявляется возможность реализации технологических стадий процессов синтеза новых продуктов с помощью оборудования существующих аппаратурных стадий. Эта процедура аналогична выбору оборудования для реализации стадий синтеза продуктов основного ассортимента при создании новых производств, только множество доступных типов аппаратов ограничено имеющимися в действующей ХТС. Кроме того, необходимо проверять соответствие имеющихся технологических связей между аппаратурными стадиями и необходимых для синтеза продуктов нового ассортимента. Если в результате выполнения первого этапа удастся предложить несколько вариантов “наложения” процессов синтеза всех продуктов нового ассортимента на оборудование ХТС при заданном “уровне отсечки”, то они ранжируются по убыванию средней меры подобия технологических и аппаратурных стадий и для каждого из них выполняется второй этап. Если не существует ни одного варианта, то либо изменяется ассортимент новой продукции ХТС, либо принимается решение о ее реконструкции. На первом этапе может быть принято решение об организации производства продуктов нового ассортимента по принципу гибкой ХТС, если удастся организовать одновременный выпуск их нескольких групп. На втором этапе определяется возможность обработки партий всех продуктов нового ассортимента в имеющихся аппаратах в соответствии с рассматриваемым вариантом их “наложения” на существующую ХТС и определяется время, необходимое для выпуска продуктов в плановых объемах. Эта задача является обратной задаче определения аппаратурного оформления проектируемой ХТС, к числу ее исходных данных дополнительно относятся значения основных размеров Vj и числа nj аппаратов каждой стадии системы, а результатом решения являются минимальные продолжительности выпуска каждого продукта. Критерием оптимальности решения задачи является фонд рабочего времени, необходимый для выпуска всех продуктов заданного ассортимента в плановых объемах. Этапы синтеза гибкого или совмещенного производстваОсновные этапы синтеза гибкого или совмещенного производства 1. Задан ассортимент и производительность схемы по продуктам и плановый срок выпуска. 2. Проводим анализ совмещения, исходя из технологических регламентов: если технологическое оборудование для продуктов по типу совпадает (полное совмещение), то совмещенная схема строится по аппаратурному оформлению любого продукта; если оборудование для продуктов различается, то гибкая или совмещенная схема формируется на основе регламента продукта с большим числом аппаратов, к которым добавляются недостающие типы аппаратов для других продуктов. В результате имеем принципиальную схему гибкого (совмещенного) производства и маршруты выпуска продуктов. Например,  3. Рассчитываем расходные коэффициенты. 4. Определяем длительности технологических циклов работы стадий и строим диаграмму Гантта: оцениваем простои оборудования; формируем ограничения на время выпуска. 5. Выбираем ряды нормализованного оборудования для всех стадий. 6. Оцениваем величину размера партий продуктов: по размерам типовых нормализованных аппаратов в стандартном ряду для каждой стадии и выбираем значение из общего диапазона изменения, найденного для всех стадий. Например, максимальный диапазон; оцениваем величину размера партии каждого продукта ассортимента qi по плановому сроку выпуска продукции. 7. Для выбранного способа выпуска продукции и по величине qi проверяем выполнение ограничения на плановый срок выпуска:  если Тg Т пл, то вариант структуры недопустим. Необходимо для уменьшения времени выпуска продукции либо увеличить размер партии продуктов qi, либо установить параллельные аппараты на лимитирующих стадиях; если Тg ≤ Tпл, то получаем допустимый вариант структуры, для которого выполняем расчет размеров аппаратов и оцениваем вариант по критерию оптимальности. 8. Намечаем стратегию поиска оптимальной схемы производства (структура и размеры) по выбранному критерию оптимальности. 9. Выполняем оценку альтернативных вариантов схемы и выбираем наилучший. Современное оборудование для ГХТСНаиболее современный способ организации многоассортиментных малотоннажных производств - гибкая ХТС. Добавка слова “автоматизированная” означает, что система оснащается средствами автоматического изменения структуры, средствами контроля параметров состояния обрабатываемой массы (например, pH) и регулирования условий ее обработки (температура, давление). Теория и практика создания ГХТС вначале опиралась на использование серийных аппаратов, предназначенных для реализации одной технологической стадии (емкостной реактор, фильтр, сушилка). Это привело к появлению весьма громоздких производств с чрезвычайно сложной технологической структурой и низким коэффициентом использования оборудования. Выпускаемое серийно для малотоннажной химии оборудование является сугубо узкопрофильным - под отдельные технологические процессы. Именно этим определяется и господствующий в настоящее время принцип построения технологических схем малотоннажных производств, аналогичный принципам многотоннажной химии, где каждому получаемому продукту соответствует своя технологическая установка, а каждому технологическому процессу - свой аппарат. Очевидно, что многократное перемещение перерабатываемого продукта из аппарата в аппарат, необходимость промывки большого числа аппаратов, клапанов и трубопроводов при переходе с выпуска одного продукта на другой неизбежно приводят к снижению количества получаемых веществ и ухудшению условий труда. В последнее десятилетие с целью сокращения числа аппаратурных стадий ГХТС и упрощения их технологической структуры активно ведутся работы по созданию многофункциональных аппаратов, предназначенных для осуществления нескольких различных физико-химических процессов. Комбинированными аппаратами называются устройства, конструкции которых обеспечивают возможность последовательного или одновременного проведения нескольких стадий технологического процесса в заданном рабочем объеме. Применение комбинированных аппаратов позволяет сократить долю ручного труда, снизить капиталовложения на аппаратурное оформление технологических процессов, надежно изолировать обслуживающий персонал от обрабатываемых сред, легко автоматизировать процесс. Наиболее популярные виды технологических процессов в многоассортиментных химических производствах - химические реакции, фильтрование и сушка. Поэтому естественны попытки создать аппараты, в которых можно последовательно проводить все эти процессы. Остановимся на рассмотрении конструкции реактора - фильтра - сушилки “Nutrex”. Это аппарат многоцелевого назначения периодического действия. Он обеспечивает эффективное проведение реакционных процессов, кристаллизацию, экстракцию, фильтрование, промывку и сушку фильтровальных осадков. Конструкция аппарата предусматривает возможность закрепления его в любой фазе поворота на 3600 относительно горизонтальной оси. Указанные выше технологические процессы проводятся в следующих положениях аппарата: исходное положение - загрузка, реакция, экстракция и кристаллизация; поворот аппарата на 1800 относительно исходного состояния - фильтрация и промывка; сушка осуществляется в наклонном положении аппарата (если необходимо - с покачиванием) при работающем перемешивающем устройстве в условиях вакуумирования или посредством подачи очищенного газа; выгрузку твердой фазы производят из открытого разгрузочного люка аппарата, находящегося в наклонном положении, при работающем перемешивающем устройстве. Аппарат может быть изготовлен из широкого спектра конструкционных материалов, включая титан, нержавеющую сталь, различные покрытия и сплавы. Объем рабочей камеры аппарата варьируется в пределах от 220 до 7300 л, поверхность фильтрования - от 0.1 до 6 м2. Цена аппарата не менее 7500 долларов. По данным разработчиков, “Nutrex” на 50% экономичнее, чем отдельно взятые реактор, фильтр и сушилка.  1. Реактор 2.Фильтр 3. Сушилка 1 - фильтровальная перегородка; 2 - перемешивающее устройство; 3 - привод еремешивающего устройства. Однако, даже эти аппараты качественно более высокого уровня, позволяющие совместить несколько технологических процессов в одном объеме, не лишены существенного недостатка: в них присутствуют потенциальные источники загрязнений (перемешивающие устройства, уплотнения, клапаны и т. д.). Необходим принципиально новый, основанный на использовании современных достижений науки подход к решению задачи АО многоассортиментных процессов, направленный на создание аппаратов, характеристики которых отвечали бы следующим требованиям: - рабочий объем лишен каких бы то не было перемешивающих устройств и уплотнений; - охлаждение и нагрев рабочего объема - кондуктивный; - аппарат - многофункциональный, т. е. позволяющий проводить технологические процессы от начала до конца; - аппарат - герметичный, легко разбираемый и промываемый, простейшей геометрической формы, желательно сферической или близкой к ней; - соприкасающиеся с перерабатываемым продуктом поверхности аппарата должны быть выполнены из требуемого по технологии и не дающего примесей материала, включая стекло. В настоящее время реальной платформой для создания такого типа аппарата является вибрационная техника, которая рассматривается как основа технологии будущего. Общие, характерные для химической промышленности, достоинства применения вибрации заключаются в следующем: значительное ускорение протекания технологических процессов; повышение их качественных показателей; более полное использование взаимодействующих веществ; уменьшение размеров, металло- и энергоемкости оборудования. Применение вибрации позволяет исключить мешалки в рабочем объеме, интенсифицировать процессы массо- и теплообмена и при необходимости обеспечить вибрационное транспортирование продукта как в горизонтальной, так и в вертикальной плоскостях. Ввиду отсутствия перемешивающих устройств и простоты геометрических форм и рабочих органов их внутренние поверхности могут быть выполнены практически из любого материала, включая фторопласт и стекло, а сами рабочие органы могут рассматриваться как быстросъемные, взаимозаменяемые, или разового использования. В НПО “ИРЕА” разработан многофункциональный вибрационный комбинированный аппарат. Аппарат состоит из несущего обогреваемого корпуса (1), установленного на подвижной раме (2), вибропривода (3) с регулируемой частотой и амплитудой, съемной рабочей камеры (4), технологических патрубков (5) и блока фильтрации (6). В аппарате такой конструкции можно проводить процессы растворения, синтеза, выпарки, кристаллизации, фильтрования (корпус аппарата поворачивается на 1800), сушки.  |