лекция+7+АБЗ+технология. Лекция 7 Технологические процессы на абз

Скачать 262.13 Kb. Скачать 262.13 Kb.

|

|

лекция 7 Технологические процессы на АБЗ Технологический процесс работы АБЗ состоит из следующих операций: выгрузка из транспортных средств и хранение материала; транспортировка материала; сушка, сортировка их по фракциям, дозирование и перемешивание компонентов смеси; выдача готовой продукции; хранение готовых смесей на временных складах. В процессе приготовления асфальтобетонной смеси должны выдерживаться температурный режим нагрева материалов и температура готовой асфальтобетонной смеси:

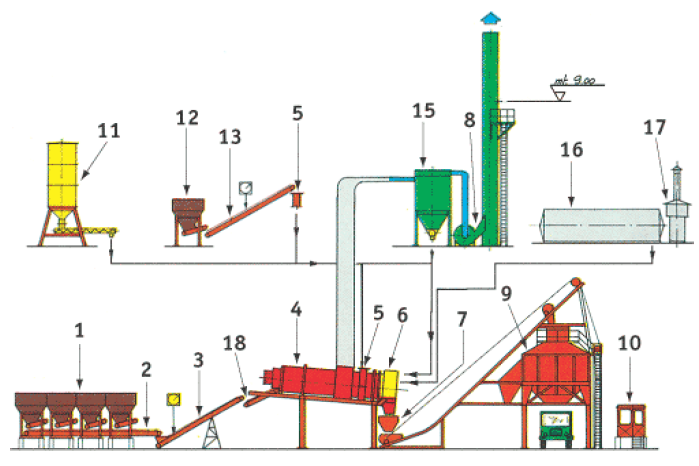

Свойства приготавливаемых асфальтобетонных смесей и асфальтобетона должны отвечать требованиям ГОСТ 9128–2013 «Смеси асфальтобетонные, полимерасфальтобетонные, асфальтобетон, полимерасфальтбетон для автомобильных дорог и аэродромов. Технические условия. Для улучшения качества асфальтобетонных смесей дорожники на собственных битумных базах готовят полимербитумные вяжущие путем введения в битум поверхностно-активных веществ (ПАВ) и активаторов. Приготовленные на АБЗ асфальтобетонные смеси с использованием ПАВ значительно повышают качество асфальтобетонных покрытий. Свойства и качество вводимых в асфальтобетонную смесь ПАВ должны отвечать требованиям ГОСТ 9128–2013 и другим действующим нормативным документам. Асфальтобетонную смесь на АБЗ приготавливают в автоматизированных установках циклического или непрерывного действия с гравитационным или принудительным смешением материалов. При возможности выбора в первую очередь применяют асфальтосмесительные установки циклического действия, затем непрерывного с принудительным перемешиванием и в последнюю очередь асфальтосмесительные установки непрерывного действия с гравитационным перемешиванием. Достоинства башенной технологии с принудительным перемешиванием: простота; малая погрешность дозирования; возможность регулирования качества смеси; изменение длительности перемешивания; возможности введения ПАВ в процессе перемешивания под давлением 0,2–0,25 МПа через форсунки; возможность быстро перейти от выпуска одного состава смеси к другому. Основные недостатки: большая металлоемкость и энергоемкость; невысокая надежность из-за большого числа агрегатов; малый срок службы деталей лопастного смесителя. Материалы (щебень и песок) поступают со складов в бункеры агрегата питания. Предварительно дозируются. Количество бункеров определяется количеством сит сортировочного агрегата. Бункеры оснащены дозаторами непрерывного действия. Далее материал поступает в сушильный барабан. Сушильный барабан устанавливается под углом от 2 до 8º и вращается на опорных колонках. Внутри барабана размещено несколько видов лопастей. Они при вращении барабана поднимают материал (щебень и песок) и сбрасывают его в поток горячих газов. Материал в процессе сушки перемещается от верхнего загрузочного торца к нижнему (подгрузочному торцу) за счет наклона горячие газы движутся навстречу движению материала (противопоточная сушка). Происходит быстрый нагрев материала. Песчаные частицы нагреваются быстрее, чем зерна щебня. Сушка каменных материалов должна обеспечить их обезвоживание и равномерный нагрев до рабочей температуры (220–250 ºС). Недогрев материалов ухудшает их обволакивание вяжущим и увеличивает неоднородность смеси. Перегрев – увеличивает расход энергии и способствует образованию у каменных материалов микротрещин, а соприкосновение вяжущего с перегретым камнем вызывает пережог вяжущего и потерю вяжущих свойств. Эффективность сушки зависит от равномерности и скорости подачи в барабан каменных материалов и газов, условий сгорания газов, скорости вращения барабана, теплоемкости и влажности материала. Подача жидкого топлива осуществляется по трубопроводам к форсункам, где происходит его сгорание. Подача топлива регулируется насосом (жидкого) или давлением (газообразного). В настоящее время для распыления жидкого топлива используют воздух, подаваемый вентиляторами низкого давления, использование для этой цели пара менее эффективно. Температура материалов на выходе может регулироваться в диапазоне 160-200 градусов. Барабан устроен таким образом, что пламя из горелки напрямую не попадает на фракции каменных материалов, что очень важно для производства качественного асфальтобетона. Для этого на внутренней стенке барабана, в той его части, что расположена ближе к горелке, имеются специальные металлические полукоробы, которые прикрывают материалы от прямого попадания на них пламени. Сушка и нагрев каменных материалов должны обеспечить не только заданную температуру, но и полное удаление влаги. Из сушильного барабана горячие материалы поступают по ссыпному лотку в горячий элеватор и поднимаются в распределительный агрегат. Грохот разделяет горячие материалы по фракциям (по количеству сит), далее материалы поступают в расходные емкости. Отсеки снабжены автоматическими управляемыми затворами, которые подают материал в дозатор. Отдозированные материалы поступают в смеситель. Параллельно с этим происходит объемное дозирование битума. Для нагрева и обезвоживания битума применяют битумоплавильное оборудование непрерывного и периодического действия. В установках непрерывного действия с газовым или электрическим подогревом обезвоживание происходит в тонком слое. Установки периодического действия состоят из нескольких битумоплавильных котлов. В них вязкий битум готовят по двухступенчатому циклу: в одних котлах битум нагревают до 110–120 ºС и при необходимости выпаривают воду, затем перекачивают с помощью битумных насосов в другие расходные котлы, где нагревают битум до рабочей температуры (130–150 ºС). Компоненты асфальтобетонной смеси дозируются по массе; исключение допускается для битума и добавок ПАВ, дозирование которых ведется по объему. Для предварительного дозирования минеральных материалов (до поступления в сушильный барабан) используют агрегаты питания. Точность предварительного дозирования минеральных материалов ±5 %. При работе с очень влажными материалами вводят поправку на их влажность. Допускаемая погрешность при дозировании составляющих асфальтобетонной смеси не должна превышать: для щебня, песка и минерального порошка, применяемых для приготовления асфальтобетонов I и II марок ±3 %; применяемых для приготовления асфальтобетонов III марки ±5 % от массы соответствующего компонента; для битума независимо от марки асфальтобетона ±1,5 % от их массы. Режим перемешивания минеральных материалов с битумом играет основную роль в процессе приготовления смеси. Тщательно перемешанная смесь характеризуется равномерным распределением всех ее компонентов и полным обволакиванием поверхности частиц битумом. Продолжительность перемешивания зависит от типа смесительной установки и вида приготавливаемой смеси. Она колеблется от 20 до 60 с в смесителях отечественного производства. Время перемешивания в смесителях зарубежных фирм в 1,5 раза меньше. Повышение качества смеси и увеличение производительности технологического оборудования могут быть обеспечены интенсификацией процесса перемешивания, применением ПАВ, активаторов, совершенствованием способа введения вяжущих. Способ введения битума оказывает существенное влияние на перемешивание и качество смеси. Принцип интенсификации базируется на сокращении длительности или увеличении скорости перемешивания. В целях совершенствования технологии приготовления асфальтобетонной смеси целесообразно широко применять активаторы – цемент, известь, сланцевую смолу и др. Введение этих материалов способствует созданию активной свежеобразованной поверхности, имеющей в начальный период большую энергию, что обусловливает высокую адгезию с вяжущими материалами. Особенностью приготовления асфальтобетонной смеси в смесителе непрерывного действия (см. рис. 7.1) является то, что смешение материалов (щебня, песка, минерального порошка и битума) производится в сушильно-смесительном барабане.  Строго фракционные материалы транспортером или фронтальным погрузчиком подаются в бункер-дозатор агрегата питания, в котором осуществляется весовое дозирование с учетом влажности поступающих материалов. Отдозированные материалы сборным транспортером подаются в сушильно-смесительный барабан (4). Отличие этого барабана в том, что у него длина в 1,5–2 раза больше. Материалы просушиваются до рабочей температуры и переходят во вторую смесительную камеру. Битум поступает в начальную зону барабана и при вращении его смешивается с нагретым минеральным материалом. Сюда же подается отдозированный минеральный порошок и битум. Готовая смесь поступает в промежуточный бункер и далее скиповым подъемником в накопительный бункер. Битум проходит те же стадии из битумохранилища, поступает в битумоплавильню, где нагревается до 130–160 ºС, далее через битумный дозатор поступает в смесительное отделение. Дымовые газы, проходя через смесительное отделение, отдают часть уносимой пыли битумным пленкам, из-за чего выброс уменьшается до 10 и более раз. Очистка от пыли состоит из сухой ступени газоочистки, дымососа, мокрой системы газоочистки. Достоинства этой технологии: уменьшение количества агрегатов; снижение металлоемкости и энергоемкости; простота и надежность работы оборудования; уменьшение количества пыли. Недостатки: интенсивное старение битума из-за контакта с выбрасываемыми газами; окисление битума; испарение его маслянистых фракций; высокая опасность воспламенения битума. Агрегаты питанияобеспечивают дозирование минеральных материалов. Пылегазоочистительные установкислужат для обезвреживания пыли и газов, образующихся на АБЗ и засоряющих прилегающий воздушный бассейн, что является особенно недопустимо в городских условиях. Основными источниками пыли в смесительном цехе являются: сушильный барабан, дымовые газы которого содержат значительное количество остатков несгоревшего топлива (сажи), а также пыли от щебня и песка; минеральный порошок (от соприкосновения горячего песка и щебня с влажным минеральным порошком происходит интенсивное выделение пара, который уносит с собой большое количество мелких частиц); отходы, образующиеся от грохотов, труб, элеваторов, уносятся в атмосферу. Основные меры борьбы с пылеобразованием: герметическое уплотнение очагов пылеобразования кожухами с прокладками; отсос запыленного воздуха от очагов пылеобразования, особенно от сушильного барабана, мешалки и грохота, с последующей пылеочисткой этого воздуха; обработка минерального порошка органическими вяжущими (его активация). | ||||||||||||||||||||||||||