ыаыуа. лекция №8. Лекция 8 Требования к эксплуатации приборов и устройств безопасности автовышек и автогидроподъемников

Скачать 184.25 Kb. Скачать 184.25 Kb.

|

|

Лекция 8 Требования к эксплуатации приборов и устройств безопасности автовышек и автогидроподъемников Все подъёмники (вышки), находящиеся в эксплуатации должны быть оборудованы следующими указателями, ограничителями и регистраторами для безопасного производства работ: • ограничителем предельного груза (ОПГ); • устройством ориентации пола люльки в горизонтальном положении во всей зоне обслуживания; при этом угол наклона пола люльки не должен превышать 5 градусов; • устройством (устройствами), ограничивающим зону обслуживания; • устройством блокировки подъёма и поворота колен при не выставленном на опоры подъёмнике, кроме винтовых опор, устанавливаемых вручную; • устройством блокировки подъёма опор при рабочем положении стрелы, кроме винтовых опор, устанавливаемых вручную; • устройством аварийного опускания люльки при отказе гидросистемы, электропривода или привода гидронасоса; система аварийной остановки двигателя с управлением из люльки и с нижнего пульта, которая должна быть снабжена кнопками «Стоп»; • анемометрами (для подъёмников с высотой подъёма более 22 м.); • указателем наклона – креномером; • указателем вылета стрелы (телескопического колена); • переговорным устройством; • звуковым сигнальным устройством. Ограничители, указатели и регистраторы, а также их составные части должны устанавливаться в доступных для осмотра и обслуживания местах, защищенных от внешних воздействий. Информационные табло (элементы визуального контроля) указателей, ограничителей и регистраторов должны быть установлены в поле зрения крановщика (оператора), при этом их присутствие не должно затруднять управление ПС и наблюдение за грузозахватным органом и грузом. Организация (индивидуальный предприниматель), эксплуатирующая ОПО с ПС (без выполнения собственными службами работ по ремонту, реконструкции или модернизации) (далее - эксплуатирующая организация), должна соблюдать требования руководств (инструкций) по эксплуатации имеющихся в наличии ПС и выполнять следующие требования: а) поддерживать эксплуатируемые ПС в работоспособном состоянии, соблюдая графики выполнения технических освидетельствований, технического обслуживания и планово-предупредительных ремонтов, а также не превышать срок службы (период безопасной эксплуатации), заявленный изготовителем в паспорте ПС, без наличия заключения экспертизы промышленной безопасности о возможности его продления; б) не превышать характеристики и не нарушать требования, изложенные в паспорте и руководстве (инструкции) по эксплуатации ПС (грузоподъёмность или грузовой момент, группу классификации режима и другие паспортные режимы эксплуатации); в) не допускать к применению неработоспособные и не соответствующие технологии выполняемых работ грузозахватные приспособления и тару; г) не эксплуатировать ПС с неработоспособными ограничителями, указателями и регистраторами; д) не эксплуатировать ПС на неработоспособных рельсовых путях (для ПС на рельсовом ходу); е) не эксплуатировать ПС с нарушениями требований по их установке в соответствии с требованиями пунктов 101 – 137 настоящих ФНП. Не эксплуатировать ПС с отступлениями от регламентированных размеров посадочных лестниц и площадок, строительных конструкций или площадок на открытом воздухе, на которых установлено ПС и минимально допустимым расстояниям от ПС до иных строительных конструкций, оборудования, других ПС, штабелей грузов или откоса, которые установлены в руководстве (инструкции) по эксплуатации ПС; ж) разработать и утвердить распорядительным актом эксплуатирующей организации инструкции с должностными обязанностями, а также поименный перечень лиц, ответственных за промышленную безопасность в организации из числа ее аттестованных специалистов: - специалиста, ответственного за осуществление производственного контроля при эксплуатации ПС; - специалиста, ответственного за содержание ПС в работоспособном состоянии; - специалиста, ответственного за безопасное производство работ с применением ПС. Указанные специалисты должны быть аттестованы в том числе на знание требований промышленной безопасности к рельсовым путям, если в состав ОПО входят ПС, передвигающиеся по ним. В организациях, где производство работ с применением ПС выполняется на одном участке (цехе), разрешается одному специалисту совмещать обязанности ответственного за содержание ПС в работоспособном состоянии и за безопасное производство работ; з) устанавливать порядок допуска к самостоятельной работе на ПС персонала в соответствии с инструкциями ОПО и контролировать его соблюдение; и) обеспечить соблюдение технологических процессов с ПС, исключающих нахождение работников и третьих лиц под транспортируемым грузом и в опасных зонах, а также исключающих перемещение грузов за пределами границ опасных зон; м) иметь в наличии грузы (специальные нагружатели) для выполнения испытаний ПС либо проводить испытания на специально оборудованном полигоне. При эксплуатации ПС эксплуатирующая организация обязана: а) устанавливать порядок контроля обучения и периодической проверки знаний специалистов и персонала, работающих с ограничителями, указателями и регистраторами, а также документально подтверждать его соблюдение с учетом требований руководства (инструкции) по эксплуатации; б) организовывать (в том числе с привлечением специализированных организаций, предметом деятельности которых является осуществление одного или нескольких видов деятельности, перечисленных в пунктах 11 – 21 настоящих ФНП) считывание данных регистратора параметров не реже сроков, указанных в руководстве (инструкции) по эксплуатации регистратора, осуществлять обработку (расшифровку) этих данных с оформлением протокола, выявлять нарушения правил эксплуатации ПС; в) обеспечивать соблюдение технологического процесса транспортировки грузов и приостановку работы ПС в случае возникновения угрозы аварийной ситуации; г) при выявлении нарушений требований к эксплуатации ПС, изложенных в настоящих ФНП, принимать меры по их устранению и предупреждению, в том числе проводить внеочередную проверку знаний работников, допустивших такие нарушения. Работники ОПО, непосредственно занимающиеся эксплуатацией ПС, должны соответствовать следующим требованиям: а) быть обученными и иметь выданное в установленном порядке удостоверение на право самостоятельной работы по соответствующим видам деятельности; б) знать критерии работоспособности применяемых ПС в соответствии с требованиями руководства (инструкции) по эксплуатации применяемых ПС, технологический процесс транспортировки грузов; в) в случае возникновения угрозы аварийной ситуации информировать об этом своего непосредственного руководителя; г) знать порядок действий по инструкциям эксплуатирующей организации, в случаях возникновения аварий и инцидентов при эксплуатации ПС, а также выполнять данные инструкции. Принципы работы структурной схемы ограничителя грузоподъемности ОНК - 140 Согласно требованиям правил устройства и безопасной эксплуатации грузоподъемных кранов ( ПБ 10-382-00)*, утвержденных постановлением Госгортехнадзора России от 31.12.99 № 98, стреловые краны для предупреждения их опрокидывания и разрушения их узлов должны быть оборудованы ограничителем грузоподъемности, автоматически отключающим механизмы подъема груза и изменения вылета в случае подъема груза, масса которого превышает грузоподъемность для данного вылета более чем на 10 %. Прибор предназначен для установки на стреловые краны на автомобильном шасси со стрелами, имеющими гидравлический привод, и служит для защиты крана от перегрузок и опрокидывания при подъеме и перемещении груза, для защиты рабочего оборудования от повреждения при работе в стесненных условиях или в зоне линии электропередач - ЛЭП (координатная защита) и для отображения информации о фактической массе поднимаемого груза, предельной грузоподъемности, степени загрузки крана, величине вылета, высоте подъема оголовка стрелы, ее длине и угле наклона относительно горизонта. Встроенный в прибор регистратор параметров - блок телеметрической памяти (БТП) - обеспечивает запись и долговременное хранение информации о рабочих параметрах крана, указанных в п. 1.2.1, а также о степени загрузки крана в течение всего срока службы ограничителя (12 лет). Порядок работы с БТП приведен в Инструкции пользователя ЛГФИ.408844.009 И1 (см. приложение к Руководству по эксплуатации ЛГФИ.408844.009-13 РЭ). 1.1.2. В зависимости от режима работы и геометрии рабочего оборудования крана прибор производит выборку одной из заложенных в память БТП программ грузовых характеристик и воспроизводит ее в виде заградительной функции, т.е. в виде зависимости между вылетом и массой груза, при превышении которой формируются выходные команды управления блокировочными устройствами грузоподъемных механизмов. Прибор выдает цифровую информацию: - о моменте опрокидывания крана Мопр (в процентах относительно его максимально допустимого значения с учетом момента, создаваемого стрелой без груза, если Мопр - о величине вылета крюка R , м; - о фактической массе поднимаемого груза Q , т; - о длине стрелы L , м; - о высоте подъема оголовка стрелы H, м; - о максимальной грузоподъемности Q max, т, на данном вылете R, м; - об угле поворота платформы γ, градусы; - об угле наклона стрелы относительно горизонта a, градусы; - о температуре охлаждающей жидкости двигателя, °С; - о давлении масла в двигателе, атм; - о температуре масла в гидросистеме, °С; - о величинах трех давлений в гидросистеме крана, атм. Прибор сигнализирует: - зеленым индикатором "Норма" - о нормальном режиме работы крана; - желтым или зеленым индикатором "90 %" и прерывистым звуковым сигналом - о том, что кран загружен не менее чем на 90 % и/или о выходе за пределы допуска хотя бы одного параметра двигателя и гидросистемы (с одновременным миганием единичного индикатора, отвечающего за этот параметр); - красным индикатором "Стоп", прерывистым звуковым сигналом (и отключает механизмы крана) - о превышении допустимого значения грузового момента, заложенного в программу на любом из режимов его работы; - красным индикатором - о срабатывании концевого выключателя механизма подъема крюка; - красным индикатором - о срабатывании обогревателя (термостата) прибора; - красным индикатором - о наличии на приборе напряжения +5 В; - красными индикаторами - о выбранных крановщиком для работы стреловом оборудовании, опорном контуре и схеме запасовки грузового каната; - красными индикаторами - о выходе параметров двигателя и гидросистемы за установленные пределы; - включением соответствующих индикаторов (постоянным свечением) - о введении режима координатной защиты (по числу введенных ограничений); - красным индикатором "Стоп", прерывистым звуковым сигналом, отключает механизмы крана и дополнительно включает мигающим светом соответствующие светодиоды по числу введенных ограничений без отключения лампы зеленого света - при достижении заданных ограничений «Стена», «Потолок», «Поворот вправо», «Поворот влево» (координатная защита). Программно-аппаратные средства ограничителя обеспечивают проверку исправности основных его узлов, линий связи с датчиками и локализуют неисправность путем выдачи на индикатор кода неисправности. Прибор предназначен для работы в следующих условиях: - при изменении температуры окружающей среды от -45 до +55 °С; - при относительной влажности воздуха до 98 % при температуре +25 °С. Степень защиты корпуса прибора в соответствии с ГОСТ 14254-96 «Изделия электротехнические. Оболочки. Степени защиты»: - I Р50 - для блоков; - I Р55 - для датчиков. Диапазоны измерения и допустимые изменения значений основных параметров и характеристик, а также основные технические данные, не указанные выше, которые должен обеспечивать прибор: Диапазон измерения: угла поворота платформы, градусы .................................................................. 15-345 давлений в гидросистеме, МПа ........................................................................ 0,1-40 угла наклона стрелы, градусы ........................................................................ От -8 до +98 приращения длины стрелы, м ...................................................................... 1-18 или 1-26 температуры, °С ........................................................................................... От -40 до +100 давления масла в двигателе, МПа ..................................................................... 0-1,5 Погрешность отображения информации на индикаторах в статическом режиме, %, не более: о степени загрузки крана ................................................................................. ±3,0 о фактической массе груза ................................................................................ ±3,0 о максимальной грузоподъемности** .............................................................. ±1,5 о величине вылета .............................................................................................. ±1,5 о длине стрелы .................................................................................................... ±5,0 об угле наклона стрелы и крене платформы ................................................... ±0,2 * Относительно максимального значения для используемой длины стрелы. При массе груза менее 2 т погрешность составляет ±0,1 т. ** При массе груза менее 6 т погрешность составляет ±0,1 т. Погрешность срабатывания защиты при перегрузке грузоподъемного механизма, %, не более .......................................................................................... ±3,0 Погрешность включения сигнализации координатной защиты, %, не более: задания предельного угла поворота платформы крана для ограничений «Поворот вправо» и «Поворот влево» .......................................................................................................................... ±1,0 задания высоты подъема оголовка стрелы для ограничения «Потолок» ..... ±1,5 задания проекции вылета стрелы крана на исходную линию для ограничения «Стена» .................................................... ±2,0 Коммутационная способность реле, А, не менее ................................................ ±10 Напряжение питания, В ......................................................................................... 20-30 Потребляемая мощность, Вт .................................................................................. Диапазон рабочих температур, °С .................................................................. От -45 до +55 Состав прибора

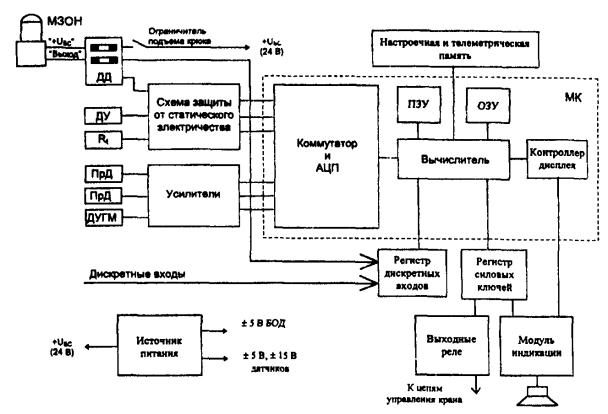

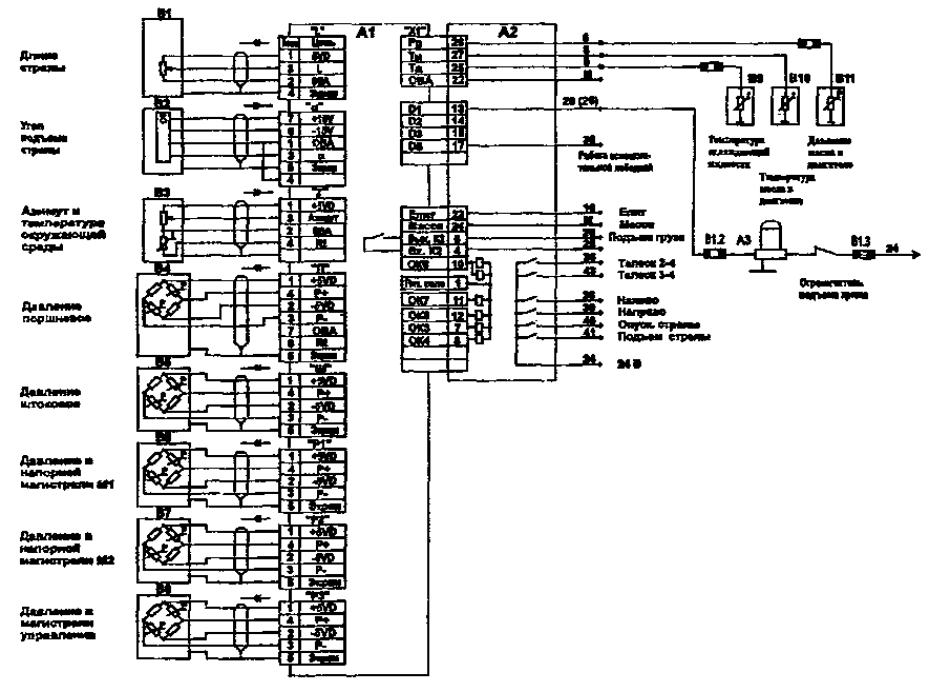

Принцип действия прибора основан на последовательном опросе и преобразовании аналоговых сигналов с датчиков первичной информации в цифровой код, определении угла наклона и длины стрелы, расчете цифровыми методами величины вылета и высоты подъема стрелы (по заданным геометрическим размерам рабочего оборудования крана), а также вычислении фактической массы груза и степени загрузки крана с последующим их сравнением с предельно допустимыми значениями при выбранном режиме работы. Блок-схема прибора приведена на рис. 1.  Рис. 1. Блок-схема прибора ОНК-140: МЗОН - модуль защиты от опасного напряжения; ДД - датчик длины стрелы; ДУ - датчик угла (азимута); ДУГМ - датчик угла маятниковый (датчик подъема стрелы); БОД - блок обработки данных; ПрД - преобразователь (датчик) давления; МК - микроконтроллер; ПЗУ и ОЗУ - постоянное и оперативное запоминающие устройства; АЦП - аналого-цифровой преобразователь; Rt - терморезистор - датчик температуры Прибор подключается к системе управления крана (рис. 2) посредством разъемов: через разъем X1 БОД и блок выходных реле проходят цепи управления исполнительными механизмами, цепи питания изделия, сигналы с концевых выключателей, связанных с ручками управления крана; датчики подключаются к прибору через индивидуальные разъемы.  Рис. 2. Схема подключения прибора ОНК-140-13 на кране: А1 - блок обработки данных; А2 - блок выходных реле; A3 - модуль защиты от опасного напряжения; В1 - датчик длины стрелы; В2 - датчик угла подъема стрелы маятниковый; В3 - датчик азимута; В4-В8 - преобразователь давления; В9, В 10 - датчик температуры ТМ-100В; В11 - датчик давления MM 359 Примечание. Датчики В10, В11 - элементы крана. Работа прибора осуществляется под управлением программы, заложенной в память микропроцессорного контроллера БОД. Программное обеспечение включает в себя подпрограмму тестирования, подпрограмму настройки и рабочую программу. При запуске подпрограммы тестирования (нажатии клавиши «Тест») вычислитель проверяет исправность оперативного запоминающего устройства (ОЗУ), постоянного запоминающего устройства (ПЗУ), аналого-цифрового преобразователя (АЦП), модуля индикации (МИ) и однокристального микропроцессорного контроллера (ОМК). Кроме того, после подачи напряжения питания и в процессе работы ведется контроль состояния линий связи датчиков (на обрыв и замыкание) и контроль исправности ОМК. При прохождении теста модуля индикации в трех младших разрядах всех индикаторов жидкокристаллических цифровых (ИЖЦ) последовательно отображаются цифры от 9 до 1 (частота смены информации около 1 с) и поочередно (слева направо и сверху вниз) кратковременно включаются светодиодные индикаторы. Подпрограмма настройки выполняется при установке переключателя «Работа» - «Настройка» в положение «Настройка». Переключатель находится под опломбированной крышкой на верхней или боковой стенке БОД и используется при настройке и привязке прибора на кране. При этом имеется возможность изменения содержимого настроечного ПЗУ. Рабочая программа выполняется при установке переключателя «Работа» - «Настройка» в положение «Работа». |