курсовой проект. Литература 41 Введение

Скачать 224.21 Kb. Скачать 224.21 Kb.

|

Автоматизация технологического процессаАвтоматизация производства есть процесс в развитии машинного производства, при котором функции управления и контроля, ранее выполняемые человеком, передаются автоматическим управляющим устройствам. Автоматы могут работать в тяжёлых, вредных и опасных для здоровья человека условиях. Поэтому автоматизация производства полностью исключает или существенно снижает отрицательное воздействие производственного процесса на человека, поскольку человек заменяется автоматами различного служебного назначения. Регулирование расхода газа в колонне синтеза осуществляется при помощи заслонки HCV 606 из ЦПУ с центрально пульта. Температура газа на входе в колонну синтеза поддерживается автоматически при помощи оборудования ТПСА-601. Регулирование подачи газа по бойпасу осуществляется автоматически на позициях Т1ПС-604, Т1ПС-605 и Т1ПС-608 по температуре в катализаторных слоях колонны синтеза. Максимальная температура газа стабилизируется в ЦПУ ТПА-613, также стабилизируется максимальная температура подогреваемой воды ТПА-625. Управление подачей подогретой воды производится из ЦПУ с помощью клапана HCV 607. Уровень аммиака в аппарате поддерживается системой автоматического регулирования ИПСА-610 для подачи аммиака в сборник поз.610. Уровень в сборнике поддерживается автоматическим регулятором ИПСА-605, при максимальном значении уровня открывается очистной клапан HCV 608 для выдачи жидкого аммиака в аварийное хранилище. В сепараторе поз 621 и конденсационной колонне поз. 605 автоматически поддерживается уровень жидкого аммиака при помощи регуляторов поз. 601,602,603, 604. Предусмотрена сигнализация при максимуме, минимуме, и аварийная сигнализация максимум-минимум. Предусмотрен автоматический регулятор на позю603 для поддержки давления в сборнике жидкого аммиака. С помощью постоянной продувки клапаном позиции PIC-601 поддерживается давление в агрегате синтеза аммиака. В конденсационной колонне поз.611 автоматически поддерживается уровень жидкого аммиака и продувочных газов на поз.606. Для предотвращения прорыва газа из конденсационной колонны в сборник жидкого аммиака поз. 610, а также переброса жидкого аммиака из колонны в линию продувочных газов предусмотрена автоматическая сигнализация и блокирующая заглушка на поз. 606, позволяющая очистить линию спуска жидкого аммиака при минимальном уровне в конденсационной колонне. В испарителях продувочных газов автоматически поддерживается уровень жидкого аммиака регуляторами поз. 608 и 609. Предусмотрена автоматическая защитная блокировка подогревателя путём закрытия клапана поз 605 на подаче природного газа в подогреватель синтез-газа поз. 607. Минимальный расход азото-водородной смеси регулируется поз 606. Уровень жидкого аммиака в расширительных сосудах поз. 916, 917 автоматически регулируется приборами этих же позиций. Давление в расширительном сосуде поддерживается регулятором поз.916 и 917. Необходимое количество жидкого аммиака для цехов АС/АК-72М и карбамида обеспечивается регуляторам поз 910,911 и 913. Давление в изотермическом хранилище поддерживается регулятором поз. 901. Охрана труда и окружающей среды.В производстве аммиака имеются выбросы газов в атмосферу и сточные воды, а также присутствуют твёрдые отходы. Выбросы в атмосферу делятся следующим образом: постоянные выбросы газов, обусловленные нормальным ведением технологического процесса; периодические выбросы газов в период пуска и остановки производства; Периодические выбросы газов, обусловленные нарушением технологического процесса. В производстве аммиака имеются постоянные выбросы газов, содержащие вредные примеси: дымовые газы после прогорания природного газа; дымовые газы после трубчатой печи; чистые и грязные фракции СО2; дымовые газы пускового подогревания. Вредными веществами в выбрасываемых дымовых газах являются сернистый ангидрит, окислы азота, окись углерода, метилдиэтаноамин и сероводрод. Периодически при пуске установки или нарушении технологического режима предусмотрено сжигание газов в факельной шахте, для предотвращения загрязнений атмосферы. Сточные воды. Для обеспечения надёжности водяных ресурсов при аварийных случаях и остановках на ремонт предусмотрено наличие аварийных и дренажных ёмкостей. Все вредные смеси направляются на очистительные сооружения. Сбросы после химической очистки и метилдиэтаноламиновой очистки перекачиваются в накопительные ёмкости и далее на очистительные сооружения. Сливов, содержащих аммиак, в блоке синтеза не имеется. Твёрдые отходы отработанных катализаторов направляются на специальные склады для хранения. Таблица 9.1. Выбросы в атмосферу при синтезе аммиака

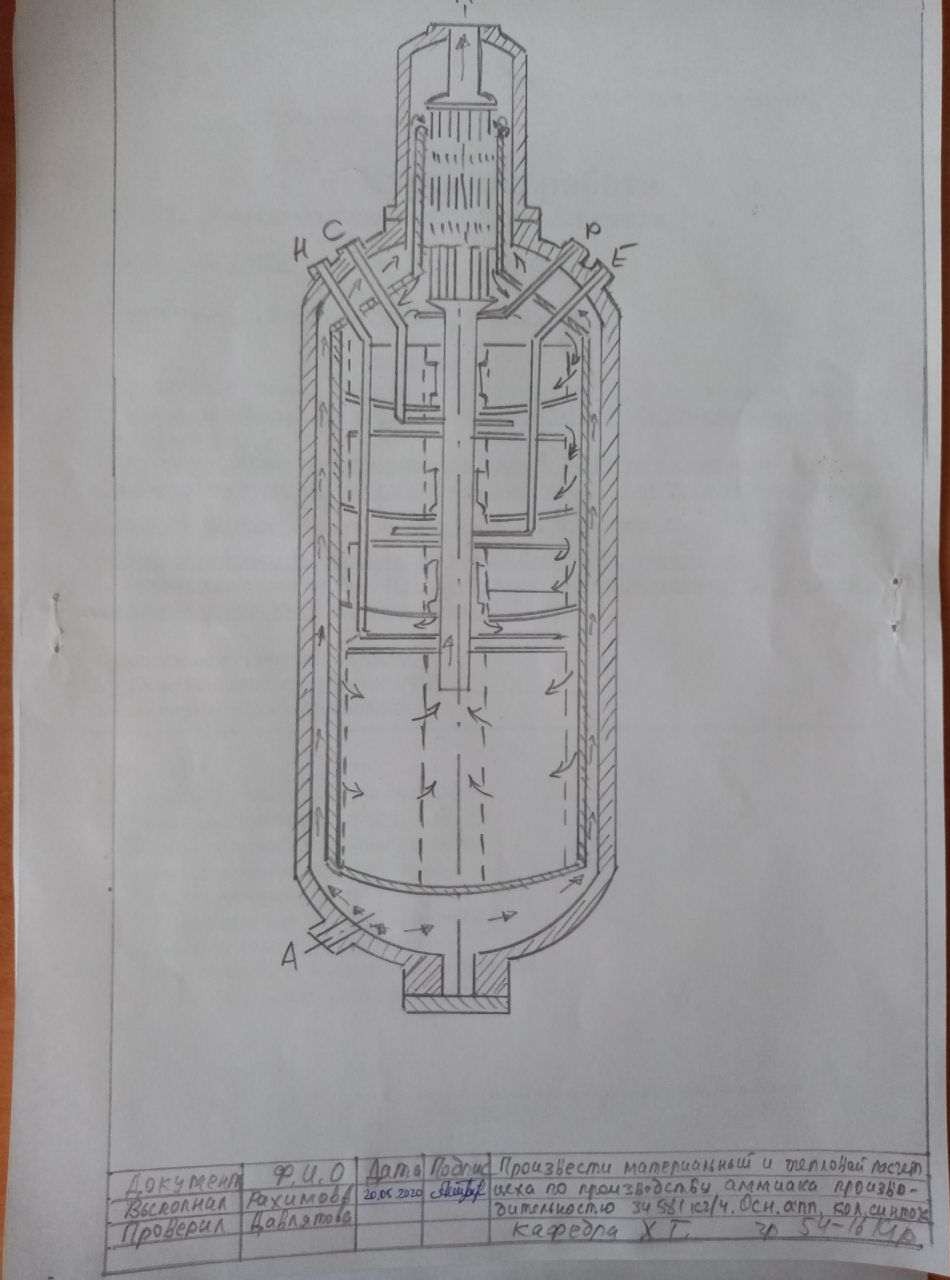

В проектируемом цехе подразумевается наличие прямоточно-вытяжной вентиляции, достаточной освещенности для создания хороших условий труда. а именно в рабочем, административном корпусах и ЦПУ – не менее 20 лк. Предусмотрен систематический контроль воздуха рабочей зоны на содержание в нём токсичных и концерогенных веществ. В производственных помещениях установлены газоанализаторы с выводом сигнализации на ЦПУ и в диспетчерскую предприятия. Кроме того, предусмотрена ручная система сигнализации на содержание в воздухе запаха аммиака. Характеристика опасностей, имеющихся в производстве, особые требования безопасности производства Особенностью хранения жидкого аммиака является наличие в системе взрывоопасного и пожароопасного ядовитого сжиженного газа и использование в технологическом процессе других взрывоопасных ядовитых веществ (природный газ). Основными условиями безопасного ведения процесса является соблюдение технологического регламента и производственных инструкции при работе, пуске и остановке склада, а также проведение своевременных и качественных ремонтов оборудования. Основные виды опасностей Опасность и вредность технологического процесса определяется: возможностью прорыва газ с последующим загоранием взрывом в результате разгерметизации оборудования и трубопроводов. образование местных взрывоопасных концентрации газов (аммиака, метана). отравлением и химическими ожогами аммиаком. термическими ожогами при прорывах водяного пара и горячей воды -поражением электрическим током при неисправностях электрооборудования и электросетей. травмами при неправильном обслуживании оборудования, машин и механизмов. загоранием смазочных и уплотнительных масел и обтирочных материалов при несоблюдении правил хранения их и нарушения противопожарных норм. нарушением нормальных уровней в емкостях с жидким аммиаком. подсосом воздуха в систему факела или неудовлетворительной продувкой оборудования и коммуникации, что может вызвать образование взрывоопасных концентрации и при определенных условиях взрыва. нарушение технологического режима может привести к более серьезным последствиям и в частности, к разрушению резервуара хранения, аппаратов, машин, коммуникации со вторичным появлениями в виде взрывов, пожаров и отравлении. Основные условия безопасной работы Обязательные условия ведения процесса. Для исключения возможности взрывов, пожаров, ожогов, отравлении необходимо соблюдать следующие условия ведения процесса: обеспечение исправного состояния и бесперебойной работы контрольно-измерительных приборов, систем автоматики, сигнализации и блокировок. обеспечение исправности оборудования и предохранительных устройств, работа с неисправными предохранительными устройствами не допускается. постоянное наличие азота для продувок. обеспечение бесперебойной подачи масла на смазку и уплотнение компрессоров. поддержание уровней в аппаратах в заданных пределах. обеспечение обслуживающего персонала индивидуальными средствами защиты (противогазами, спецодеждой). применение на действующих участках только искробезопасного инструмента. строжайшее соблюдение норм технологического режима эксплуатации изотермического хранилища, так как любые отклонения могут привести к тяжелым последствиям. постоянный контроль за герметичностью внутреннего резервуара изотермического хранилища, за давлением в межстенном пространстве резервуара. При образовании даже незначительных пропусков аммиака вследствие не герметичности хранилища, оно должно быть отключено от источника аммиака и содержимое хранилища должно быть в кратчайшие сроки отгружено в железнодорожные цистерны. обеспечение постоянного горения дежурного пламени на факеле. обеспечение постоянного подачи инертного газа (азота) в систему факела в течении всего времени работы дежурной горелки факела, независимо от наличия сброса аммиака содержащих газов. необходимо следить за креплением трубопроводов, не допуская их вибрации. подтягивание фланцевых соединении и производство ремонтных работ на оборудовании, находящемся под давлением запрещается, разбалчивание соединении на коммуникациях и аппаратах, работающих под давлением, производится только после снижения давления в них до атмосферного, эксплуатация аппаратов и коммуникации имеющих пропуск аммиака, недопустимо. при остановке насосов, отключении отдельных аппаратов или участков трубопроводов на ремонт, после спуска давления, производится продувка азотом до содержания взрывоопасных и пожароопасных веществ не выше предельно допустимой концентрации. подключение азота для продувок осуществляется через гибкие шланги или съемные трубопроводы, которые во время работы аппаратов должны быть сняты, а щтуцера заглушены. коммуникации, работающие под давлением, должны соответствовать действующим нормам на их проектирование, изготовление и эксплуатацию. запрещается направлять на факел продувочные газы, объемная доля кислорода в которых более 3 %. продувка аппаратов от воздуха азотом производить через местные продувочные вентили или люки на аппаратах в хорошо провентилироваемые места. Постоянный технологический регламент изотермического хранилища жидкого аммиака емкостью 10 000 тонн необходимо систематически проверять машины, не допускать посторонних стуков в насосах и компрессорах. необходимо следить за поступлением смазки во все смазываемые части машин. обеспечение необходимой плотности всех соединении оборудования и трубопроводов. легко воспламеняющиеся материалы жидкости (обтирочные концы, керосин и другие) хранить в производственных помещениях в специальной таре, в специально отведенных местах и в количестве, не превышающих допустимые норм. при прорыве коммуникации или аппаратов и угрозе образования взрывоопасной концентрации на наружных установках необходимо принимать меры согласно «Плана ликвидации аварийных ситуации». в период эксплуатации аппаратов и трубопроводов независимо от параметров необходимо постоянное и тщательное наблюдение за состоянием наружной поверхности аппаратов, трубопроводов и их деталей (сварных швов, фланцевых соединении, включая крепеж строительных конструкции). пуск, установку и испытание оборудования проводить при температуре окружающего воздуха выше 0 оС. При температурах воздуха ниже 0 оС рекомендуется прогрев аппаратов. Правила обращения с опасными веществами Аммиак (NH3) Бесцветный газ с острым специфическим запахом (порог восприятия 37 mg/m3). Плотность газа по отношению к воздуху 0,59. Раздражает верхние дыхательные пути. В высоких концентрациях возбуждает центральную нервную систему, вызывая судороги. При острых отравлениях может наступить смерть от сердечной недостаточности. ПДК в воздухе производственных помещений 20 mg/m3. Нижний предел взрываемости 15 % в 28020 раз превышает порог восприятия человеком и 1050 раз ощутимое раздражение (100 mg/m3), что свидетельствует о наличие резервного времени от начала восприятия до достижения нижнего предела взрываемости или достижения трудно выдерживаемой в течение часа концентрации аммиака (250 mg/m3). Газообразный аммиак относиться к горючим газам. Температура его самовоспламенения стальной бомбе, обладающей каталитическим действием, равна 650 оС, в кварцевой бомбе 850 оС, теплота сгорания 4450 kcal/kg , минимальная энергия сжигания 680 mJ (мДж) Предел взрываемости в смеси с воздухом находится в границах (15÷28)% аммиака. С увеличением температуры пределы взрываемости воздушно- аммиачных смесей расширяются, при 100 оС этот предел лежит в интервале (14,5÷29,5) % аммиака. Максимальное давление взрыва воздушно-аммиачной смеси в семь раз превышает начальное давление. Жидкий аммиак относится к трудногорючим веществам. Теплового излучения горящего аммиака над поверхностью жидкого аммиака, находящегося под атмосферном давлением, недостаточно для поддержания горения. Горение прекращается с окончанием интенсивного испарения аммиака, характеризующееся кипением. Образовавшийся при истечении жидкого аммиака под давлением в атмосферу аэрозоль из аммиака и сконденсировавшейся воды из воздуха не загорается от источника огня. При контакте с ртутью, бромом, хлором, йодом, окисью серебра и некоторыми другими веществами может привести к образованию взрывчатых соединения. Аммиак относится к токсичным веществам. Порог восприятия обонянием 37 mg/m3. Ощущением раздражение слизистых оболочек 100 mg/m3. Немедленное раздражение глаз 490 mg/m3. Немедленное раздражение горла 280 mg/m3. Кашель 1200 mg/m3. Не появляются последствия после пребывания в течение часа 250 mg/m3. Возможна опасность для жизни (350÷700) mg/m3. Предельно допустимая концентрация аммиака в атмосферном воздухе территории промышленного предприятия 7 mg/m3. Жидкий аммиак и аммиачная вода вызывают ожоги кожи. При попадании аммиака в глаза возможна потеря зрения. При объемной доле в воздухе 3 % и более, аммиак вызывает ожог кожи. Средства защиты при работе с аммиаком: - изолирующий противогаз (КИП-7) – в аварийных случаях, - костюм – 1, - фильтрующий противогаз марки КД и М, - перчатки и защитная спецодежда (в нормальных условиях работы). При попадании брызг аммиака в глаза немедленно обильно промыть широко раскрыв глаза, из фонтанчика. При отравлении через дыхательные пути вывести (вынести) пострадавшего на свежий воздух и вызвать скорую медицинскую помощь. До прибытия врача обеспечить пострадавшему полный покой и тепло. При поражении кожи необходимо снять загрязненную одежду и тщательно промыть пораженные участки большим количеством холодной воды. В случаях серьезных раздражении кожи или получения ожогов необходимо вызвать скорую медицинскую помощь. Природный газ (метан) Бесцветный газ, плотность метана по отношению к воздуху 0,56. Пределы взрываемости в смеси с воздухом (4,9÷15,4) %. Метан обладает наркотическим действием и в больших концентрациях может вызвать удушье из-за уменьшения содержания кислорода. Применяемый при работе инструмент должен быть искробезопасным. Азот (N2) Бесцветный негорючий газ, без запаха. Физиологически инертный газ, вызывает удушье, уменьшая содержание кислорода в воздухе. Средства защиты – изолирующий (шланговый или кислородный) противогаз. Контроль воздуха в производственных помещениях. На СЖА предусмотрен систематический контроль воздуха в помещении компрессии на содержание в нем токсичных концентрации аммиака сигнализатором поз.501 с выводом светового сигнала на щит ЦПУ. При превышении предельно допустимой концентрации аммиака (ПДК)равной 20 mg/m3 в помещении компрессии автоматически включается в работу приточно- вытяжная вентиляция. Санитарная лаборатория выполняет контроль по утвержденному графику прибором и аспиратором марки АМ-5. К работе с кранами и другими грузоподъемными механизмами допускаются специально обученные люди. Подвесные ручные краны насосной, кран на гусеничном ходу грузоподъемностью 100 тонн и башенный кран могут эксплуатироваться при температуре окружающего воздуха не ниже минус 25 °С. Эксплуатация должна проводиться в соответствии с «Правилами устройства и безопасной эксплуатации грузоподъемных кранов» и инструкциями заводов-изготовителей. Защита от статического электричества и вторичных проявлений молний. Искры разрядов статического электричества, образующиеся в результате трения двух диэлектриков друг о друга или диэлектриков о металлы, часто являются источником пожаров и взрывов. Для предотвращения опасностей, связанных с искровыми разрядами статического электричества, проектом предусмотрена защита путем отвода в землю зарядов и выравнивание потенциалов, создавшихся на аппаратах, трубопроводах и конструкциях, заземление наливных стояков эстакады для заполнения железнодорожных цистерн и резиновых шлангов с металлическими наконечниками. Система аппаратов, трубопроводов и воздуховодов в пределах цеха заземляются не менее, чем в двух местах присоединением к магистралям защитного заземления или к очагам заземления. Все параллельно идущие или пересекающиеся трубопроводы и воздуховоды, расположенные между собой на расстоянии 10 сm. и менее соединены перемычками через каждые (25-30) m. Трубопроводы и воздуховоды, проходящие на таком же расстоянии от металлических лестниц и конструкций зданий, соединены с ними перемычками. Трубопроводы и вентиляционные воздуховоды на всем протяжении должны представлять непрерывную электрическую цепь через фланцевые соединения. Индивидуальные средства защиты. В цехе «АММИАК-3» основными опасностями для обслуживающего персонала являются: Метан, аммиак, углекислый газ, водород, окись углерода, моноэтаноламин. Каждый работающий в цехе обеспечивается спец. одеждой и обувью, согласно нормам, утвержденным «УзКИМЕСАНОАТ», индивидуальными средствами защиты в соответствии со своим рабочим местом. Во время работы пользование спец. одеждой и защитными средствами обязательно. Старшие мастера-технологи и мастера не должны допускать к работе лиц без спец. одежды, спец. обуви и с неисправными индивидуальными средствами защиты. Основными индивидуальными средствами защиты органов дыхания, глаз и кожи лица от воздействия вредных веществ, содержащихся в воздухе является фильтрующий противогаз. Применение фильтрующих противогазов возможно только при содержании в атмосфере кислорода не менее 18% об., а вредных веществ не более 5%. В производстве аммиака используются следующие марки фильтрующих противогазов: от аммиака - марка «М» или «КД»; от окиси углерода - марка «СО». Работы с растворами моноэтаноламина производить в фильтрующем противогазе с коробкой марки «М», по ГОСТу 12.4.121-83 с прорезиненном костюмом и брюками на выпуск. При совместном присутствии СО и NH3 применять фильтрующий противогаз коробкой марки «М». Все работы в колодцах, приямках, траншеях, закрытых аппаратах должны проводиться в соответствии с правилами проведения работ на предприятиях хи- мической промышленности в шланговом противогазе «ПШ-1» и «ПШ-2» в присутствии газоспасателя, при соблюдении мер безопасности, утвержденных главным инженером. При работе с жидким аммиаком дополнительно применяются костюмы типа «Л-1». Защитные очки применяются для защиты глаз от химических ожогов и механических повреждений. Личные противогазы после работы хранятся в специальных шкафах. Срок носки индивидуальных средств защиты исчисляется со дня выдачи и определятся согласно действующим нормам. На ЦПУ агрегата имеется запас аварийных противогазов. ВыводТема курсовой работы «Произвести материальный и тепловой расчет цеха по производству аммиака производительностью 34581 кг/ч. Основной аппарат колонна синтеза аммиака». По заданию курсовой работы проведены материальный и тепловой расчет производства аммиака. Работа аппарата: Свежая АВС поступает в нижнею часть колонны и по зазору между корпусом (4) и каталитической коробкой (5) поднимается вверх, где расположен встроенный теплообменник (1). Подогретый в межтрубном пространстве теплообменника свежий синтез-газ смешивается с подогретым в трубках внутреннего теплообменника свежим синтез-газом, поступающим туда через байпас 3 и 4 и синтез-газом, поступающим по «холодному» байпасу (1) первой полки, направляется на первую полку катализатора колонны синтеза. Далее по кольцевому зазору между катализаторной коробкой и перфорированной наружной стенкой катализаторной полки, попадает внутрь полки, проходит слой катализатора от перифирии к центру. Затем газ проходит перфорированную стенку полки, попадает во внутренний кольцевой зазор, смешивается с синтез-газом, поступающим по «холодному» байпасу (2) второй полки. Далее по внутреннему кольцевому зазору опускается вниз и попадает в надполочное пространство второй полки. Аналогично первой полке, газ проходит катализаторный слой второй полки и по внутреннему кольцевому зазору поднимается вверх, попадая в межтрубное пространство внутреннего теплообменника (3). Проходя по межтрубному пространству газ опускается вниз, одновременно охлаждается и поступает в надполочное пространство третьей катализаторной полки. Пройдя, как и в предыдущих полках слой катализатора, газ поступает в центральный сборный коллектор, по которому поступает на верх колонны синтеза в трубное пространство встроенного теплообменника (1) и нагревает поступающий в колонну свежий газ. ЛитератураСинтез аммиака. – Под редакцией Л.Д. Кузнецова, М.: Химия 1982 – 296 с. А.И. Тетеревков «Оборудование заводов неорганических веществ», М.: Высшая школа 1981 – 335 с. Справочник азотчика, I том. М.: Химия 1967 – 492 с. В.И. Атрошенко «Методы расчёта по технологии связанного азота», Киев: Высшая школа, 1987 – 312 с. К.Ф. Павлов и др., «Примеры и задачи по курсу процессов и аппаратов химической технологии», М.: Химия, 1986 – 575 с. Сосуды и аппараты – ГОСТ 14249-89, издательство стандартов, Москва 2007. Справочник азотчика, II том. М.: Химия 1967 – 492 с. Д.Л. Дытнерский «Основные процессы и аппараты химической технологии», М.: Химия 1991 – 496 с. www.zieonet.uz www.usfu.ru www.books.uz 12.www.fwipx.uz  |