курсовая Булатской (1). Литературный обзор

Скачать 0.51 Mb. Скачать 0.51 Mb.

|

|

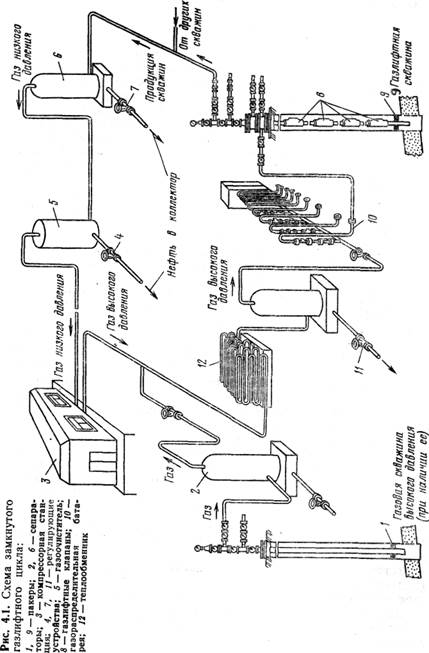

Литературный обзор Один из механизированных способов добычи нефти — газлифтный, при котором жидкость из скважины поднимается за счет энергии газа, нагнетаемого под давлением с поверхности. Различают компрессорный газлифт и бескомпрессорный (используется газ высокого давления от газовой скважины). Газлифтный способ добычи нефти позволяет эффективно эксплуатировать скважины со значительным отклонением от вертикали, с низкими динамическими уровнями и высокой температурой, продукция скважин содержит большое количество газа, песка и воды. Наиболее рациональная технологическая схема газлифтной эксплуатации — замкнутый газлифтный цикл (рис. 4.1), при котором нагнетаемый в скважины газ многократно используется для подъема жидкости из скважины. В зависимости от конкретных условий месторождений и геолого-технических характеристик скважин применяют непрерывный и периодический газлифтные способы эксплуатации. При непрерывном газлифтном способе газ нагнетают в колонну подъемных труб или в затрубное пространство, и жидкость непрерывно поднимают с забоя на устье. Периодический газлифтный способ характеризуется цикличностью подачи нагнетаемого газа в колонну подъемных труб для продавки скважины после ее остановки на заданное время, необходимое для накопления жидкости в подъемных трубах. Непрерывным газлифтным способом рекомендуется эксплуатировать скважины с высоким коэффициентом продуктивности, а периодическим — с низким забойным давлением. Скважины с высоким коэффициентом продуктивности и низким забойным давлением можно эксплуатировать обоими способами, из которых выбирают оптимальный (по минимальному расходу нагнетаемого газа и геолого-техническим условиям). Для добычи нефти непрерывным газлифтным способом из одного пласта скважины выпускают газлифтные установки типа Л, ЛН и ЛНТ, обеспечивающие автоматический пуск и освоение скважины, а также ее стабильную работу в заданном режиме при требуемой депрессии на пласт. Установки позволяют использовать однорядный подъемник (подъемные трубы), осуществлять переход с фонтанного способа эксплуатации на газлифтный без подъема колонны. Для эксплуатации скважин периодическим газлифтным способом выпускают газлифтную установку типа ЛНП с регулированием цикличности подачи газа.

Газлифтные установки типа Л, ЛН, ЛНТ и ЛНП имеют съемные клапаны, устанавливаемые в эксцентрично расположенных карманах скважинных камер, чем обеспечивается сохранение центрального проходного сечения подъемных труб, позволяющее проводить все технологические операции в скважине без подъема труб. Физико-химические свойства продукции нефтегазодобывающих скважин Нефть и углеводородный газ относятся к невозобновляемым источникам энергии. Единого мнения о происхождении нефти и газа пока не существует. Имеются две основные гипотезы: неорганического и органического происхождения нефти и газа. Целый ряд ученых придерживается неорганического происхождения нефти и газа в недрах Земли в результате химических реакций между водородом и углеродом в условиях высоких температур и давлений при отсутствии органических веществ. Источниками углерода и водорода считаются вода и углекислый газ. Благоприятная для реакции химическая среда обеспечивается присутствием закисных соединений металлов, содержание которых в вулканических породах доходит до 20%. Гипотеза органического происхождения предполагает образование нефти и газа из остатков организмов животного и растительного мира в условиях высоких температур при отсутствии кислорода. Полагают, что для преобразования первичного органического материала в нефть необходима совокупность ряда факторов: повышенные температуры (60÷150°С) и давления (15÷45 МПа), глубины 1,5÷6 км, деятельность бактерий, действие радиоактивных веществ. Нефть в природных условиях представляет собой жидкую гидрофобную фазу, распределённую в пустотном пространстве горной породы. Дать определение понятия «нефть» можно с разных позиций: геологическое определение – жидкий каустобиолит (горючая органическая порода), углеродистый минерал; органолептическое определение – маслянистая жидкость бурого или чёрного цвета с характерным запахом, легче воды; химическое определение – естественная сложная смесь углеводородов игетероатомных (преимущественно серо-, кислородо- и азотосодержащих) органических соединений. Различают элементный, фракционный и групповой составы нефти. Элементарный состав. Основными элементами нефти являются углерод и водород. В среднем в состав нефти входит 86% углерода и 13% водорода . Большой интерес для промысловой практики представляют другие классы органических соединений, на присутствие которых указывает содержание в нефти кислорода, азота, серы и других элементов. Их количество в составе нефтей незначительно. Однако кислород и сера могут существенно влиять на свойства поверхностей раздела в пласте, на распределение жидкостей и газов в поровом пространстве и, следовательно, на закономерности движения жидкостей и газов. С этими веществами также связаны процессы, имеющие важное промысловое значение, коррозия, образование и разрушение нефтяных эмульсий, выделение из нефти и отложение парафина в поровых каналах пласта, в скважинах, в промысловом оборудовании. Наиболее часто встречающаяся примесь – сера (до 7%), хотя во многих нефтях серы практически нет. Сера содержится как в чистом виде, так и в виде сероводорода и меркаптанов. Она усиливает коррозию металлов. Согласно ГОСТ Р 51858-2002 «Нефть. Общие технические условия» по массовой доле общей серы нефть подразделяется на классы:

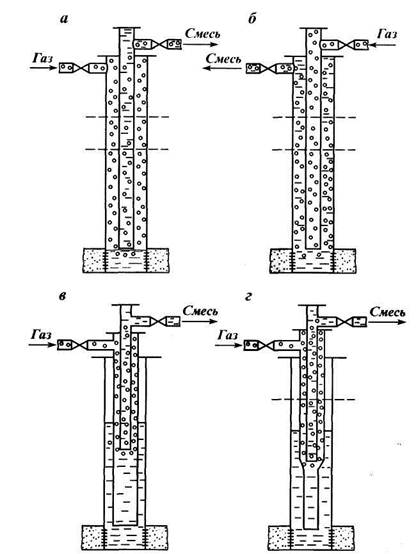

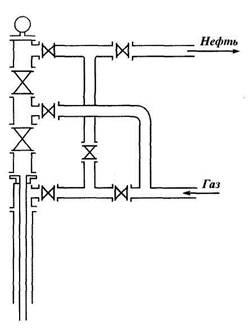

Азота в нефтях содержится не более 1,7%. Он обычно безвреден благодаря своей инертности. Кислород встречается не в чистом виде, а в различных соединениях (кислоты, фенолы, эфиры и т. д.). Его в нефти не более 3,6%. Из металлов в нефти присутствует железо, магний, алюминий, медь, натрий, олово, кобальт, хром, германий, ванадий, никель, ртуть и др. Содержание металлов очень мало, их обнаруживают лишь в золе, оставшейся после сжигания нефти. Групповой состав. Под групповым составом нефти понимают количественное соотношение в ней отдельных групп углеводородов и других соединений. Нефть представляет собой смесь углеводородов метанового – алканы, нафтенового – циклоалканы и ароматического – арены рядов, причём преобладают чаще углеводороды метанового или нафтенового рядов. Алканы − насыщенны, предельны, химически малоактивны. Химическая формула CnH2n+2 (n – число атомов углерода). При стандартных условиях (давление 0,1 МПа и температура 20°С): -С1÷С4 – газы; -С5÷С17 – жидкости; -при n > 17 – твёрдые вещества. С18÷С35 – истинные парафины (кристаллы имеют рыхлую структуру), С36÷С72 – церезины (кристаллическое, игольчатое строение, легко выносятся с потоком нефти). Классификация нефти по содержанию парафина: -малопарафиновая (П1) – менее 1,5%; -парафиновая (П2) – 1,5÷6,0%; -высокопарафиновая (П3) – более 6,0%. Циклоалканы состоят из нескольких метиленовых групп СН2 с двумя валентностями, которые соединены в кольцо или цикл. Могут присоединять к себе объединённые кольца и цепочки метанового строения (циклопропан, циклобутан, циклопентан и т. д.). Химическая формула циклоалканов CnH2n. Арены имеют также циклическое строение, объединяющие радикалы СН. Трёхвалентны. В ароматическом кольце соединение происходит через одно не одинарными, а двойными связями. Поэтому они ненасыщенные и непредельные, но из-за циклического строения химически малоактивны. Химическая формула аренов − CnH2n-m (здесь m – чётные цифры от 6 и выше). Кроме групп углеводородов в нефти содержатся кислородные, сернистые и азотистыесоединения. К кислородным соединениям относятся нафтеновые кислоты, вызывающие коррозию, и асфальтосмолистые вещества (АСВ). АСВ – это сложные высокомолекулярные органические соединения, содержащие кроме углерода и водорода кислород (до 2%), серу (до 7%) и азот (до 1%). Содержание АСВ в нефти может достигать 40%. При обычных температурах они представляют собой малотекучее или твёрдое вещество с плотностью, превышающую плотность воды. Часть АСВ, растворимая в бензине, относится к смолам, а нерастворимая – к асфальтам (асфальтенам). Фракционный состав нефти определяется при разделении сложной смеси соединений по температуре кипения. Фракцией (дистиллятом) называется доля нефти, выкипающая в определённом интервале температур. Началом кипения фракции считают температуру падения первой капли сконденсировавшихся паров. На практике используют стандартный метод фракционной разгонки, при котором нефть разгоняют на стандартные температурные фракции. При заводской перегонке нефти, как правило, отбираются фракции, имеющие следующие температурные интервалы кипения: 40÷180°С – авиационный бензин; 40÷205°С – автомобильный бензин; 200÷300°С – керосин; 270÷350°С – лигроин. Все остальные высококипящие фракции относятся к масляным. Классификация нефти по содержанию светлых фракций, выкипающих до 350°С: тип Т1 – более 45%; тип Т2 – 30÷44,9%; тип Т3 – менее 30%. Газлифтная эксплуатация нефтяных скважин с применением глубиных клапанов Способ эксплуатации нефтяных скважин, при котором подъем жидкости из пласта на поверхность осуществляется сжатым газом, нагнетаемым в колонну подъемных труб через башмак или через клапаны, называется газлифтным. Для подъема жидкости сжатым газом в скважине необходимы два канала: 1) для подачи газа; 2) для подъема на поверхность жидкости. В зависимости от числа рядов труб, спускаемых в скважину, их взаимного расположения и направления движения газа и газонефтяной смеси применяют газовые подъемники (газлифты) различных типов и систем. Если в качестве рабочего агента служит воздух, систему называют воздушным подъемником или эрлифтом. Иногда в качестве рабочего агента для газового подъемника используют газ из газовых пластов с высоким давлением. В этом случае система называется бескомпрессорным газлифтом. Для создания газового подъемника в скважину спускают насосно-компрессорные трубы, которые применяют при фонтанной эксплуатации. По числу спускаемых труб подъемники бывают однорядными и двухрядными, а по направлению рабочего агента различают кольцевую и центральную систему. Системы газовых подъемников приведены на рис. 3.4. В кольцевом однорядном подъемнике (рис. 3.4, а) сжатый газ нагнетается в затрубное пространство между эксплуатационной колонной и колонной подъемных труб, а газонефтяная смесь направляется на поверхность по подъемной колонне. В однорядном подъемнике центральной системы (рис. 3.4, б) рабочий агент нагнетается в эксплуатационную колонну, а газонефтяная смесь поднимается по затрубному пространству. Двухрядные подъемники кольцевой системы показаны на рис. 3.4, в и г. Сжатый газ нагнетается в скважину через кольцевое пространство между наружным и внутренним рядами труб, а газожидкостная смесь поднимается по внутренним трубам. На рис. 3.4, г изображен ступенчатый вариант двухрядного подъемника, в котором наружный ряд составлен из труб разного диаметра с целью уменьшения общего веса труб. На устье газлифтной скважины устанавливают арматуру, которая предназначена для тех же целей, что и на фонтанных скважинах, т. е. для подвески спущенных в скважину труб, герметизации межтрубных пространств, направления продукции скважины в выкидную линию, а сжатого газа в скважину. Для выполнения операций по пуску и эксплуатации скважин, а также операций, связанных с ликвидацией осложнений в процессе эксплуатации, устье скважины обвязывают с выкидными линиями и воздухопроводом. Перекрытием соответствующих задвижек сжатый газ направляется или в подъемные трубы, или в кольцевое пространство между трубами наружного ряда и подъемными трубами. Наиболее простая обвязка устьевого оборудования газлифтной скважины дана на рис. 3.5. Процесс пуска газлифтной скважины в эксплуатацию состоит в вытеснении жидкости воздухом (газом) из труб наружного ряда и в подводе нагнетаемого воздуха к нижнему концу подъемных труб или к рабочему отверстию на этих трубах для разгазирования столба жидкости в них. Максимальное давление при пуске газлифтной скважины в эксплуатацию (пусковое давление) будет в тот момент, когда жидкость в скважине оттеснится сжатым газом до места ввода его в подъемные трубы. Это давление может быть самым различным в зависимости от системы газлифта, глубины скважины, статического уровня жидкости в ней, а также от плотности жидкости и других условий. Наиболее высокое пусковое давление достигается в однорядном лифте кольцевой системы при подаче газа в подъемные трубы через их башмак.

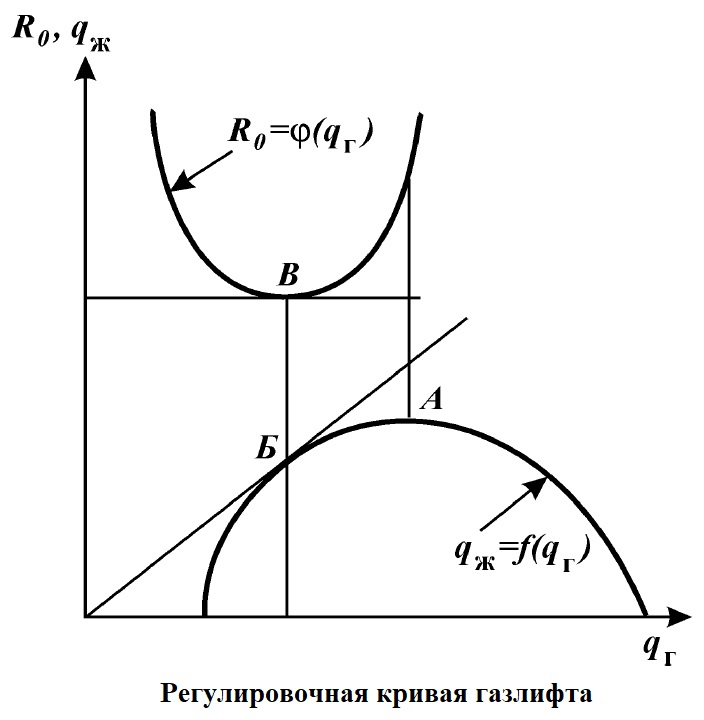

При определенных условиях (существенная разница в диаметрах эксплуатационной колонны и подъемных труб, большая глубина скважины, невысокий столб жидкости до статического уровня) пусковое давление может достигать гидростатического давления жидкости в скважине в точке ввода газа в подъемные трубы: где р пуск- пусковое давление, ПА; ρ — плотность жидкости, кг/м3; g — ускорение свободного падения; L — расстояние от устья до ввода газа в подъемные трубы. Современная технология газлифта базируется на однорядных подъемниках кольцевой системы, оборудованных пусковыми и рабочими клапанами и пакером на конце подъемных труб (рис. 3.6). Назначение пакера — разобщение призабойной зоны скважины от затрубного пространства с целью обеспечения более плавной (без пульсаций) работы скважины. Клапаны — приспособления, посредством которых устанавливается или прекращается связь между межтрубным пространством скважины и подъемными трубами. Широко применяются дифференциальные клапаны различных конструкций, принцип действия которых основан на действии перепада давлений в затрубном пространстве и в подъемных трубах. Пусковые дифференциальные клапаны, установленные на наружной стороне подъемных труб, спускают в скважину на расчетные глубины. При нагнетании газа уровень жидкости снижается в затрубном пространстве и повышается в подъемных трубах. Когда газ в затрубном пространстве достигнет уровня клапана и его давление превысит гидростатическое давление столба жидкости в подъемных трубах, он прорывается через клапан в трубы и газирует жидкость, находящуюся в них. Происходит частичный выброс жидкости, которая находится внутри труб выше клапана. После этого давление в трубах на уровне клапана начинает падать, что приводит к увеличению перепада давлений в затрубном пространстве и трубах. При определенном перепаде давлений клапан закрывается. В этот момент уровень жидкости в затрубном пространстве должен достигнуть следующего нижележащего клапана или башмака подъемных труб. Для замены и регулировки клапанов, устанавливаемых на внешней поверхности подъемных труб, необходим подъем всей колонны труб. Этого можно избежать при установке клапанов в специальной камере, расположенной внутри подъемной колонны труб. Подъем и посадку клапанов можно осуществлять в процессе эксплуатации скважины. Скважину для газлифтной эксплуатации можно оборудовать после бурения и вскрытия эксплуатационного объекта насосно-компрессорными трубами с установленными между ними эксцентричными камерами с глухими (ложными) клапанами. По окончании фонтанирования или снижения буферного давления эти клапаны заменяют рабочими. Для уменьшения числа клапанов на газовоздушном подъемнике первый клапан следует устанавливать на возможно большей глубине. Погружение первого клапана под уровень жидкости определяется по максимальному оттеснению уровня в затрубном пространстве, когда давление будет равно полному пусковому давлению. Рабочее давление в действующей газлифтной скважине всегда меньше пускового, иногда в несколько раз. Это объясняется тем, что в процессе эксплуатации скважины давление сжатого газа в затрубном пространстве уравновешивает гидростатический столб в подъемных трубах газонефтяной смеси с очень небольшой средней плотностью, а не жидкости, как при пуске скважины. При компрессорной эксплуатации скважины на нефтяном месторождении необходимо предусмотреть одну или несколько компрессорных станций с установленными в них компрессорами — машинами, сжимающими газ или воздух до необходимого давления. Компрессоры применяют поршневые двух- и трехступенчатые, газомоторные типа 8ГК, рассчитанные на давление до 5 МПа при производительности 13 м 3 /мин. Распределение по скважинам рабочего агента, поступающего от компрессорных станций, осуществляется через газораспределительные будки. В этом случае скважины делят на группы, в центре размещают будки с газораспределительными батареями. От компрессорных станций рабочий агент подается к газораспределительным батареям по трубопроводам высокого давления. Каждая скважина соединена с газораспределительной батареей самостоятельным газопроводом небольшого диаметра (обычно 48 — 60 мм). Каждая распределительная будка питает газом до 20 и более скважин. На большинстве промыслов в настоящее время регулирование распределения сжатого газа по скважинам автоматизировано. При компрессорной эксплуатации, когда в качестве рабочего агента применяется нефтяной газ, движение его на промысле происходит по замкнутому циклу: компрессорная станция — газораспределительная батарея — скважина — сборная сепарационная установка (трап) — газоотбензинивающая установка — компрессорная станция. На газоотбензинивающей установке газ освобождается от тяжелых углеводородов (газового бензина) и осушенный поступает на прием компрессора. Избыток газа отводится из системы и используется как топливо. Для извлечения из скважин заданного количества нефти или жидкости необходимо подобрать диаметр подъемных труб, глубину их спуска, число и месторасположение глубинных клапанов и рассчитать потребное количество рабочего агента. При газлифтной эксплуатации наиболее часто применяют трубы диаметрами 60 и 73 мм, а для высокодебитных скважин — 89 или 114 мм. Глубину спуска колонны подъемных труб и местоположение глубинных клапанов определяют расчетным путем. В тех скважинах, где по геологическим условиям возможен большой или неограниченный отбор жидкости, длину подъемника принимают наибольшей, т. е. подъёмные трубы с рабочим клапаном на конце спускают на максимальную глубину — до фильтра. После пуска скважины в эксплуатацию устанавливают технологический режим её работы, т. е. определяют количество газа, которое нужно подавать в скважину для получения заданного дебита нефти. При низких пластовых давлениях и низких статических уровнях вследствие высокого удельного расхода газа применение газового подъемника с постоянной подачей газа в скважину нецелесообразно. В этих случаях применяют периодическую эксплуатацию, сущность которой состоит в том, что газ нагнетается в скважину не непрерывно, а периодически через определенные промежутки времени по мере накопления в скважине нефти. Если на каком-либо месторождении или вблизи от него имеются газовые пласты с высоким пластовым давлением, энергию этого газа можно использовать для подъема жидкости в нефтяных скважинах. Такой способ добычи нефти называется бескомпрессорным газлифтом. Бескомпрессорная газлифтная установка в целом отличается от компрессорной отсутствием компрессорной станции (со всеми узлами и агрегатами), наличием источника природного газа высокого давления и отсутствием тех или иных устройств для борьбы с гидратообразованием в газовых коммуникациях. Обслуживание газлифтовых скважин Обслуживание скважин, работающих на газлифте, включает в себя исследование газлифтных скважин, аналитику их работы и устранение возникающих неисправностей установки газлифта. Цель исследования скважин - определять параметры пластов, призабойной зоны и пластовых жидкостей для определения оптимального расхода газа (рабочего агента) по параметру максимальной добычи нефти или минимального удельного потребления газа. Приоритетным методом исследования скважин, работающих на газлифте, является метод пробных откачек. Давление в забое при этом измеряется глубинным манометром или итывается по давлению подаваемого газа. Рабочий режим скважины может быть изменен противодавлением на нагнетании и расходом подаваемого газа. При этом следует добиваться стабильного режима эксплуатации скважины - без пульсации давления в буферных и затрубных полостях. Упрощенная методика исследований не требует использования глубинных манометров. Для скважин с высокими значениями коэффициентом продуктивности применяют метод пробных откачек - при неизменном расходе подаваемого газа и изменяющемся противодавлении на нагнетании. Для скважин прочих групп - при изменяющемся расходе газа и неизменном противодавлении на нагнетании скважины. Для первого варианта при стабилизировавшемся режиме эксплуатации скважины измеряется расход и давление подаваемого газа, а также производительность скважины. При постоянном расходе газа переключением штуцера или закрытием задвижки на нагнетании изменяют режим эксплуатации скважины. После стабилизации режима снимают значениями рабочих характеристик работы скважины (производительность и рабочее давление). По этим значениям (минимум на 2-3 режимах) выполняется построение индикаторной диаграммы - кривой зависимости производительности от забойного давления. Принимается, что изменение давления подаваемого газа на устье скважины приближенно соответствует отклонениям давления на забое скважины. По давлениям на забое скважины и соответствующим им расходам жидкости при разных режимах выполняется построение кривой и методом экстраполяции находится давление в пласте с идентификацией вида уравнения притока. Для второго варианта устанавливают минимальное значение расхода газа (без колебаний давления) с замером производительности, давления и расхода подаваемого газа. Затем на 1,2-1,3 увеличивают расход газа и проводят измерения до уменьшения производительности в сравнении с предыдущим измерением. После каждого режима вычисляются забойные давления, а по их значениям - уравнение притока. На практике зачастую используют исследования, чтобы построить регулировочные кривые - зависимости производительности скважины qж и удельного расхода подаваемого газа R0 (не менее, чем на 6 режимах).  На регулировочных кривых, см. рисунок слева, имеются максимумы. Лучшим (исходя из энергетического аспекта) является производительность скважины, соответствующая координате точки, в которой кривая (А), проведенная из начала координат касается кривой qж = f (qг). Эта точка показывает минимум удельного расхода подаваемого газа (Q). Для максимизации дебита (А) потребует увеличение R0. Затрудняющие условия работы газлифтных скважин требуют выполнения необходимых оргтехмероприятий. Для решения проблем с пескопроявлением используют: фильтры для укрепления призабойной зоны; ограничение перепада давления для предотвращения нарушений скелета нефтесодержащих пород; конструктив подъемных лифтов и режимы их эксплуатации, обеспечивающих полный вынос песка. Для борьбы с образованием эмульсии, солеотложением, гидратами, парафином, невзирая на увеличенную металлоемкость установки, периодически используется второй ряд насосно-компрессорных труб, что дает возможность закачивать в кольцевую полость между ними химреагенты и растворители не останавливая скважины. Образование гидратных и ледяных пробок в скважинах и нарушениях герметичности лифта устраняются следующими способами: устранением нарушения герметичности лифта; уменьшением разницы давления на клапане; инжекцией ингибитора в подаваемый газ; нагреванием газа; понижением давления при остановке подачи газа на скважину. |