Магистральные нефтепроводы. Схема сооружений магистрального нефтепровода

Скачать 1.07 Mb. Скачать 1.07 Mb.

|

|

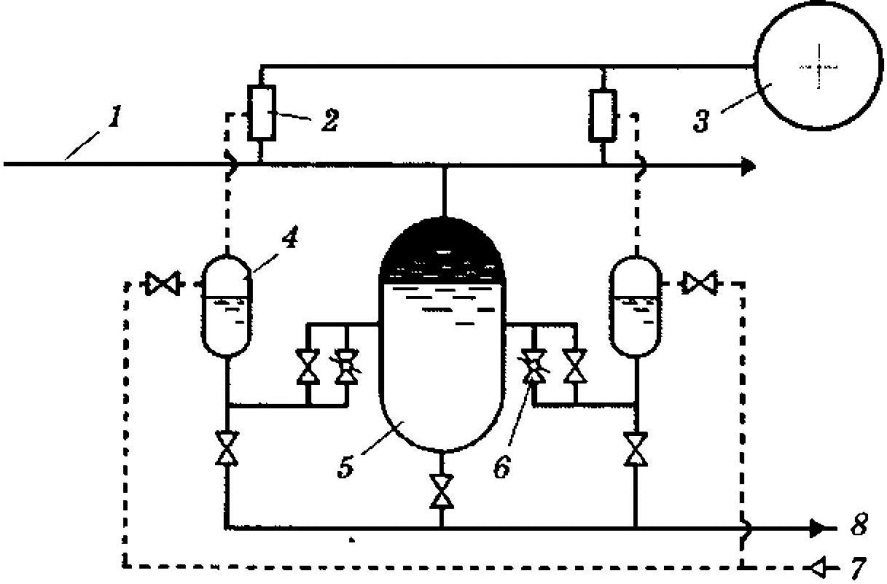

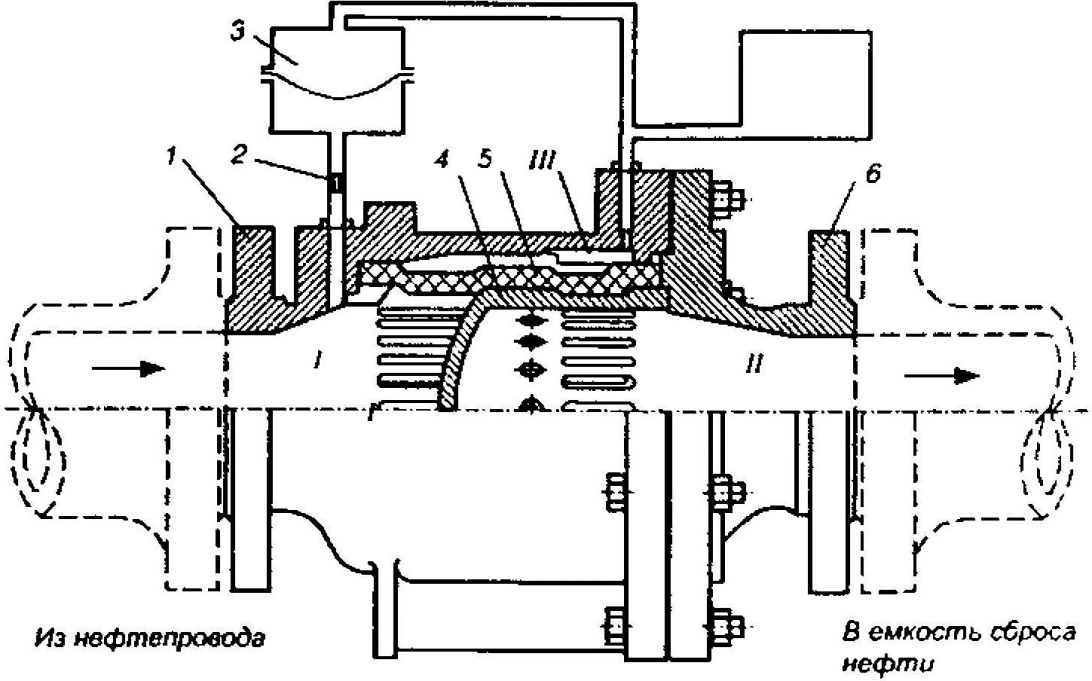

1. Схема сооружений магистрального нефтепровода: НПС, узел пуска/приёма ОУ, МГ НП, запорная арматура на НП, переходы через препятствия, конечный распределительный пункт. Магистральные нефтепроводы. Схема сооружений магистрального нефтепровода- наземная, подземная, надземная. МН-единый сложный производственно-технический комплекс, предназначенный для транспортировки нефти от пунктов ее приема до пунктов сдачи потребителям. Магистральные (МН) — предназначенные для транспортировки товарной нефти и нефтепродуктов (в том числе стабильного конденсата и бензина) из районов их добычи (от промыслов), производства или хранения до мест потребления (нефтебаз, перевалочных баз, пунктов налива в цистерны, нефтеналивных терминалов, отдельных промышленных предприятий и НПЗ). Они характеризуются высокой пропускной способностью, диаметром трубопровода от 219 до 1400 мм и избыточным давлением от 1,2 до 10 Мпа. Два условия для стабильной работы НПС: 1. Давление на приёме НПС должно быть не ниже предельно допустимого значения. 2. Давление на выходе должно быть не выше предельно-допустимого. Магистральный трубопровод разбивают на эксплуатационные участки с протяженностью 400 – 600 км, состоящие из 3-5 участков, разделенных ПНПС, работающих в режиме «из насоса в насос». Условия, необходимые для стабильной работы МН, причины-давление на входе и выходе НПС, пропускная способность трубопровода, напор, расход. Нефтеперекачивающие станции (НПС). НПС-это комплекс инженерных сооружений, предназначенный для обеспечения перекачивания заданного количества нефти или нефтепродуктов. Классификация насосных станций, входящих в состав МТ- ГНПС и ПНПС. Предназначение ГНПС и ПНПС ГНПС-предназначена для приема нефти с установок ее подготовки на промысле или из других источников и последующей закачки нефти в МН, также, может происходить временное хранение. ПНПС-поддержание напора, достаточного для дальнейшей перекачки. Промежуточная НПС предназначена для поддержания в трубопроводе напора для дальнейшей перекачки. Объекты основного и вспомогательного назначения ГНПС и ПНПС. К основным относятся: - РП - Подпорная насосная -Узел учета нефти с фильтрами -МН -Узел регулирования давления и узлы с предохранительным устройством -Камеры пуска и приема СОД -Технологические трубопроводы с запорной арматурой К вспомогательным: -Электроподстанция -Комплекс сооружений, обеспечивающий водоснабжение станции -Комплекс сооружений по отводу промышленных и бытовых стоков -Котельная с тепловыми сетями -Инженерно-лабораторный комплекс -Пожарное депо -Узел связи -Мастерские, гаражные и складские помещение, АХЗ Технологические операции, осуществляющиеся на ГНПС- Приём и учет нефти Краткосрочное хранение нефти в РВС Внутристанционные перекачки нефти Закачка нефти в МТ Пуск в ТП очистных и диагностических устройств. Какие узлы отсутствуют на ПНПС при работе “из насоса в насос”- при таком режиме работы ПНПС не имеют РП. На ПНПС устанавливаются системы сглаживания волн давления и защиты от гидравлических ударов. На ГНПС не обязательно устанавливаются ССВД. 3. Генеральный план представляет собой комплексное решение планировки и благоустройства территории, размещения зданий и сооружений, транспортных коммуникаций, штекерных сетей в соответствии с действующими нормами проектирования, а также конкретными геологическими, гидрологическими условиями и рельефом местности. При выборе площадки учитывается необходимость рационального и комплексного использования энергетических ресурсов, систем тепло- и водоснабжения, канализационных и очистных сооружений. 1. Грунт площадки должен быть сухим 2. Рельеф должен быть пологим 3. Грунты должны иметь достаточную несущую способность (не менее 0,12 Мпа) 4. Площадка должна быть приближена к существующим дорогам. Средние размеры площадок: под ГНПС ≈ 20 га, а под ПНПС ≈ 5-10 га. Проектные решения: Здания и сооружения с производств повышенной пожарной опасности располагаются с подветренной стороны по отношению к другим объектам. Производственные сооружения с большими статическими нагрузками размещаются на участках с однородными грунтами, допускаемыми наибольше нагрузки на основания фундаментов. Вспомогательные здания размещаются по соседству с основными зданиями и сооружениями. Энергообъекты приближены к основным потребителям, чтобы уменьшить протяженность тепло-, газо- и паропроводов, а также линий электропередач. Открытые подстанции размещаются на самостоятельных участках. Здания административно-хоз. назначения располагаются со стороны наибольшего движения автотранспорта. Бытовые помещения располагаются ближе к проходным. Предназначение ситуационного плана района - схематическое изображение земельного участка с прилегающей территорией, расположенными жилыми и нежилыми объектами, дорогами, коммуникациями. 4. Технологическая схема НПС – безмасштабный рисунок, на котором представлена схема размещения ее объектов и внутристанционная коммуникация (технологический трубопровод) с указанием и диаметра и направления потоков Технологическая схема ГНПС отображает следующие операции: Приём нефти с промыслов Её оперативный и коммерческий учет Хранение нефти Её закачку в МН с требуемым начальным давлением Запуск очистных и диагностических устройств Внутристанционные перекачки Не выполняются операции учета и хранения в схеме «из насоса в насос» Основное направление нефти на ГНПС: Блок фильтров узел учета резервуарный парк подпорная насосная магистральная насосная узел регулирования давления камера пуска средств очистки и диагностики магистраль На ПНПС: Узел подключения к магистрали Камера фильтров Магистральные насосы Узел регулирования давления Магистраль Технологические схемы перекачки нефти: Постанционная При использовании данной схемы перекачки нефть на НПС принимают поочередно в один из резервуаров станции, в то время как закачку нефти в ТП осуществляют из другого резервуара. Такая схема в основном применяется на ГНПС. (Достоинства: отдельные участки не связаны жесткой гидравлической зависимостью, бесперебойная поставка нефти, возможен подрезервуарный учет кол-ва нефти. Недостатки: высокая стоимость сооружения и эксплуатации резервуаров, потери нефти при больших дыханиях) Через резервуар - нефть с предыдущего участка поступает в резервуар ПНПС и закачивается также из этого резервуара. Такая схема делает соединение участков НП более "мягким" в гидравлическом отношении. Кроме того, в резервуаре происходит гашение волн давления, связанных с изменениями режима перекачки, что повышает надежность эксплуатации НП. С подключенными резервуарами - резервуары обеспечивают возможность перекачки на смежных перегонах с разными расходами. Но в данном случае основная масса нефти проходит, минуя резервуары, и поэтому потери от испарения меньше. Из насоса в насос Резервуары промежуточной станции отключаются от магистрали и используются только для приёма нефти во время аварии или ремонта. Станции должны вести перекачку с одинаковыми расходами. (Достоинства: исключает промежуточные технологические операции, удешевляет технологию (отсутствие резервуаров). Недостатки: жесткая гидравлическая связь всех участков, работающих в этом режиме.) Соединения насосов: Параллельное (Параллельное соединение насосов используют, когда необходимо увеличить расход жидкости (Q) в системе) – для подпорных Последовательное (Последовательное подключение насосов используется для повышение общего напора (H), при этом расходы насосов (Q1и Q2) должны быть одинаковыми) – для магистральных Комбинированное 5. Основные объекты НПС (перечислить). -магистральная насосная -подпорная насосная -узел учета нефти с фильтрами -РП -ССВД -узел регулирования давления -камеры пуска и приёма ОУ -технологичный ТП с запорной арматурой и др. Насосная (насосный цех) - сооружение НПС, в котором устанавливается оборудование для перекачки. основное (магистральные, подпорные насосы, электродвигатели) вспомогательное (системы смазки, охлаждения, подачи топлива, контроля и защит) Используется огнестойкий материал-кирпич, железобетон, выполненные в виде сплошных свайных фундаментов. Размещение насосов, узлов задвижек, средств автоматики контроля и управления технологическим процессом в насосной выполняется в соответствии СНИП 2.11.03-93. Насосные цеха могут быть закрытыми и открытыми. Основная несущая конструкция-колонна (8-12 м). Расстояние между насосами 12 м. Длина каждого отделения насосной не должно превышать 90 м. Расстояние между насосами в цеху 12 метров. Насос - гидравлическая машина, в которой подводимая извне энергия (механическая, электрическая) преобразуется в энергию потока жидкости. Устройство и принцип работы: при работе насоса колесом создается центробежная сила. Перекачиваемая жидкость поступает в насос по полуспиральному патрубку на рабочее колесо, в колесе происходит преобразование механической энергии привода в потенциальную энергию жидкости. Типы рабочих колёс: открытое, полузакрытое, закрытое. 6. Технические и энергетические параметры, определяющие эксплуатационные показатели работы насосов: Подача Напор Мощность КПД насоса Кавитационный запас Напор насоса – приращение удельной энергии жидкости при её прохождении от входа до выхода из насоса. Потребляемая мощность насоса - механическая мощность, которая передаётся на вал центробежного насоса. Полезная мощность насоса – полезная работа насоса за единицу времени, мощность жидкости на выходе из насоса. КПД - коэффициент полезного действия, характеризующий степень совершенства центробежного насоса, и определяется как отношение полезной мощности к мощности на валу. Кавитационный запас – превышение удельной энергии жидкости на входе в насос над удельной энергией насыщенных паров перекачиваемой жидкости. Коэффициент быстроходности - частота вращения колеса эталонного агрегата, который развивает полезную мощность 0,736 кВТ и создает напор в 1м при максимальном КПД. По величине быстроходности ЦНС классифицируются: Тихоходные ns=40..80 Нормальной быстроходности ns=80..150 Быстроходные ns=150..300 7. Насосы для магистрального ТП транспорта нефти: Магистральные Полнопоточные Полнонапорные Однокорпусные Двухкорпусные Подпорные Вертикальные Горизонтальные По назначению: Основные Подпорные Внутристанционные Маслонасосы Водонасосы Артезианские насосы системы водоснабжения, насосы промышленной и бытовой канализации Насосы системы отопления Насосы системы пенотушения и пожаротушения Вспомогательные системы предназначены для стабильной работы системы. Система разгрузки и охлаждения торцевых уплотнений Система смазки и охлаждения подшипниковых насосов и двигателей Система охлаждения насосно-силового агрегата Система сбора утечек от торцевых уплотнений Система подготовки сжатого воздуха Динамический насос (лопастные, вихревые, струйные, вибрационные). Принцип действия основан на последовательном преобразовании кинетической энергии в потенциальную и преимущественной способности обеспечивать равномерную подачу практически любых жидких сред различной загрязненности. Объемный насос (поршневой и приводные, роторный) — это устройства, в которых перемещение жидких сред осуществляется посредством цикличного изменения объема камеры занимаемой жидкостью. Камеры попеременно соединяются сначала с входным патрубком насоса, затем с выходным. Поршневые и плунжерные, роторные. Магистральные насосы: НД – одноступенчатый насос с рабочим колесом и двусторонним отводом жидкости. (средненапорный/высоконапорный). ЦНС – центробежный насос секционный (секционные (высокий напор) /спиральные (более экономичны и до 530 мм диаметром)). НМПП 7000-210-600/600-С-УХЛ4 Маркировка насоса - тип, подача м3/ч, напор, порядковый номер модернизации насоса, условный проход (номинальный размер) входного/напорного патрубков насоса, исполнение насоса по сейсмостойкости, климатическое исполнение и категория размещения насоса. Приводы магистральных насосов: Асинхронные - машина, состоящая из неподвижной части-статора и вращающейся части-ротора. При работе такого двигателя возбуждается вращающееся магнитное поле, но ротор вращается в нем асинхронно, те угловая скорость ротора отличается от угловой скорости магнитного поля. Могут быть как с фазным, там и с короткозамкнутым ротором. У двигателей с короткозамкнутым ротором обмотка ротора выполняется в виде цилиндрической клетки. У двигателей с фазным ротором три фазные обмотки ротора соединяются на самом роторе в звезду, а свободные концы их соединяются с контактными кольцами, укрепленными на валу машины. Включение реостата в цепь ротора позволяет существенно улучшить пусковые условия двигателя, а также можно регулировать скорость двигателя Синхронные - машина переменного тока, у которых угловая скорость вращения ротора равна угловой скорости вращения поля. Для насосов с подачей 3600 м3/ч и более, имеющих большие мощности, предпочтение отдается синхронным двигателям, как более экономичным. Подпорные насосы необходимы для обеспечения бескавитационной работы основных насосов. Кавитационный запас основных магистральных насосов составляет величину от 4 до 65 м, а для более распространенных спиральных насосов типа НМ- от 25 до 65м. В настоящее время насосы изготавливаются в вертикальном исполнении. Они не требуют специальной насосной, что приводит к экономии капитальных затрат. Диапазон подачи подпорных насосов марки НПВ от 150 до 5000 м3/ч и напоров от 60 до 120м. 8. СИКН – Система измерения количества и показателей качества нефти СИКНС – система измерения количества и показателей качества сырой нефти Системы измерения количества и показателей качества нефти (СИКН) обеспечивают учет товарной, сырой нефти и нефтепродуктов прямым или косвенным методом, а также выполнение функций поверки и калибровки любых типов преобразователей расхода согласно нормативной документации. СИКН и СИКНС предназначены для: Измерение массы (объема) нефти и нефтепродуктов методом прямых или косвенных динамических измерений Измерения технологических или качественных параметров нефти и нефтепродуктов (плотность, вязкость, влагосодержание, давление, температура) Отображение (индикация), обработка и регистрация результатов измерений Основной состав технологической части: блок фильтров (БФ); Служит для очистки от механических примесей и предотвращения засорения рабочих узлов. Два фильтра (рабочий и резервный) блок измерительных линий (БИЛ); Служит для измерения расхода и контроля параметров нефти. Измерительные линии – резервная и контрольная. Количество резервных линий 30-50% от числа рабочих измерительных линий, но не более 10. блок измерений показателей качества нефти (БИК); Основная задача БИК – формирование и выдача информации по плотности, влажности, давлению и температуре перекачиваемой нефти, а также ручной и автоматический отбор проб. Блок поверочной установки. Основной элемент - трубопоршневая поверочная установка (ТПУ); Предназначена для поверки и контроля метрологических характеристик массовых расходомеров, для измерения давления и температуры нефти на входе и выходе ТПУ. Состоит из- компакт-прувера или трубопоршневой поверочной установки, трубной обвязки с запорной арматурой, датчиков давления и температуры. узел регулирования расхода-давления (УРР-Д); система сбора, обработки информации и управления (СОИ) обеспечивает автоматизированное выполнение функций сбора, обработки, отображения, регистрации информации по учету нефти и управление режимами работы СИКН Коммерческие узлы осуществляют учет с точностью, необходимой для учета расчетных операций. Оперативные узлы производят учет с точностью, необходимой для оперативных целей и задач АСУ ТП и могут являться резервными точками коммерческого учета. Счетчики для измерения кол-ва нефти различают: Объемные (перед ними обязательно устанавливаются фильтры тонкой очистки) Турбинные (наиболее распространенные) Электромагнитные Ультразвуковые Вихревые Коэффициент пропорциональности – основная метрологическая характеристика ТПР (турбинного преобразователя расхода), определяющая зависимость кол-ва жидкости, прошедшей через счетчик, от частоты вращения ротора. Значение этого коэффициента соответствует числу импульсов на единицу объёма и называется фактором счётчика. Другой характеристикой счетчика является расход-наиболее длительный расход, при котором погрешность показаний не выходит за пределы установленной нормы, а потери напора не создают в счетчике усилий, способствующих быстрому износу трущихся деталей. Параллельная установка счетчиков даёт свои преимущества по сравнению со схемой установки одного счётчика: • расширяется диапазон пропускной способности, при котором обеспечивается номинальная эксплуатация счетчиков с заданной погрешностью; • взаимозаменяемость (при отключении одного из них); • возможность коррекции показаний (взаимопроверка); • параллельно установленные счетчики поверяются на меньших объемах жидкости. 9. Система сглаживания волн давления (ССВД) предназначена для защиты нефтепроводов от крутых волн, возникающих при отключении агрегатов НПС. Блок ССВД является устройством, предназначенным для защиты участка МН между предшествующей и остановившейся НПС от превышения давления в нем выше максимально допустимого уровня. Последствия: осевое разъединение фланцевых соединений усталостное разрушение труб нарушение целостности сварных швов образование продольных трещин в трубах нарушение соосности насосов и подводящих или отводящих труб серьезные повреждения трубопроводов и опорных конструкций повреждения других компонентов трубопроводов таких как наливные рукава, шланги, фильтры и т.п. Место установки ССВД Блок ССВД устанавливается на промежуточных насосных станциях (ПНС) без емкости на байпасе приемной линии НПС после фильтров-грязеуловителей с установкой двух задвижек, отключающих блок ССВД от приемной линии НПС. ССВД срабатывают при повышении давления в нефтепроводе на величину не более 0,3 МПа. Устанавливается на МТ диаметром не менее 720 мм и выше. Дальнейшее повышение давления должно идти плавно со скоростью от 0,01 до 0,03 МПа в секунду. Пропускная способность ССВД от 700 до 1500 м^3/час Расход в пределах от 700 до 2000 м^3/час Принципиальная схема ССВД (знать состав).  1 - нефтепровод; 2 - шланговый| клапан; 3 - безнапорная емкость; 4 — разделительная емкость; 5 — аккумулирующая емкость; 6 — дроссель; 7 — трубопровод подачи воздуха; 8 — дренажная линия. На входе и выходе ССВД должны быть две задвижки с ручным и электроприводом. Задвижки должны быть опломбированы в открытом состоянии. ССВД типа Аркрон 1000 устанавливается на МН диаметром 1000 и 1200 мм и включает 6 шланговых клапанов диаметром 300 мм с отдельными воздушными аккумуляторами каждый. Все воздушные аккумуляторы соединены с общим баком, заполненным разделительной жидкостью, давление в котором поддерживается равным давлению в трубопроводе. Число клапанов определяется расходом жидкости, которую надо пропустить в безнапорную емкость и диаметром.  Шланговые клапаны (регуляторы скорости изменения волн давления) «ФЛЕКС-ФЛО», диаметром 300 мм, для регулирования давления в диапазоне от 0,1 до 0,3 кг/(см^2/С). Каждый клапан «Флекс-Фло» состоит из цилиндрического сердечника, содержащего множество параллельных щелей, на который натянута эластичная камера. которая установлена с определенным растяжением. Снаружи она окружена воздушной емкостью - кожухом. Кожух находится под воздействием давления воздуха. Входная и выходная полости клапана разделены перегородками, боковыми прорезями, закрытым цилиндрическим шлангом из бензостойкой резины, полость 1 соединена с нефтепроводом на линии всасывания перекачивающей станции и давление в ней равно давлению подпора. Полость 2 соединена с резервуарами для сбрасывания нефти. Полость 3 заполнена воздухом и инертным газом. Полости 1 и 3 соединены разделяющим сосудом, внутри которого находится эластичная мембрана. В этот разделительный сосуд из полости 1 поступает нефть, а из 3 инертный газ. 10. Резервуарный парк – комплекс взаимосвязанных резервуаров для выполнения технологических операций приема, хранения и перекачки нефти. Резервуарные парки необходимы для: -приема смеси, образующейся в ходе последовательной перекачки -для аккумулирования запасов разносортных нефтей, обеспечения ведения последовательной перекачки. -учета нефти -достижения требуемого качества нефти -компенсации неравномерности приема-отпуска нефти. Резервуарные парки ГНПС предназначены для создания запасов нефти с целью обеспечения бесперебойной работы трубопроводов в случае прекращения или неравномерной поставки нефти с промысла, а также для приема нефти при аварийных или плановых остановках перекачки. Полезный объем резервуарного парка магистральных нефтепроводов (МН) должен составлять (в суточных объемах перекачки): Головная НПС 2-3; НПС на границе эксплуатационных участков 0,3-0,5; То же при проведении приема долгосрочных операций 1,0-1,5. Для бесперебойной работы трубопроводной системы на конечных пунктах сдачи нефти и нефтепродуктов требуется иметь некоторый минимально необходимый запас (мобильный товарный остаток). В общем случае он включает: 1) товарно-коммерческий запас; 2) запас, обеспечивающий выполнение таможенных требований; 3) запас, необходимый для компаундирования перекачиваемых жидкостей. Величина товарно-коммерческого запаса зависит от вида получателя нефти и нефтепродуктов. При сдаче в пунктах назначения на НПЗ и на экспорт он должен обеспечивать непрерывную поставку нефти потребителям в течение 8 ч. При сдаче в морских портах величина товарно-коммерческого запаса должна обеспечивать, налив одного нефтеналивного судна в полном объеме с учетом его грузоподъемности, ритмичности подачи судов и объема перевалки нефти и нефтепродуктов. При наливе нефти и нефтепродуктов в железнодорожные цистерны товарно-коммерческий запас должен быть достаточным для налива одного маршрута в полном объеме в установленные сроки. Запас нефти и нефтепродуктов на таможенных пунктах сдачи предназначен для выполнения таможенных требований по их перемещению из расчета суточной перекачки. Запас, необходимый для компаундирования, служит для восстановления качества нефтепродукта при раскладке смеси, образующейся в ходе последовательной перекачки, а также для разбавления сернистых нефтей (чтобы содержание серы в них не превышало установленных значений). Технологический остаток нефти (нефтепродукта) необходим для устойчивой работы транспортной системы, должен обеспечивать ведение перекачки в течение установленного времени, но не более 2 ч. Классификация резервуаров: По номенклатуре - для нефти и светлых нефтепродуктов (лвж), для темных нефтепродуктов (мазут, битум, масла), для нефтесодержащих жидкостей (отходы нефтепереработки, нефтешламы, подтоварная вода и др.) По материалу - металлические, неметаллические (резинотканевые, стеклопластиковые, железобетонные и др.), подземные емкости глубокого заложения, земляные, в горных выработках. По величине избыточного давления - атмосферные, где избыточное давление равно нулю, низкого давления, где рабочее давление не превышает 0,02 МПа, повышенного избыточного давления, где рабочее давление лежит в пределах от 0,02 до 0,07 МПа, высокого избыточного давления, где рабочее избыточное давление больше 0,07 МПа. По технологическим операциям - резервуары для хранения маловязких нефтей и нефтепродуктов; резервуары для хранения высоковязких нефтей и нефтепродуктов; резервуары-отстойники; резервуары специальных конструкций для хранения нефтей и нефтепродуктов с высоким давлением насыщенных паров. На магистральных нефтепроводах и нефтепродуктопроводах применяют вертикальные стальные, а также железобетонные резервуары. Стальные вертикальные резервуары (наземные): • РВС (резервуар вертикальный стальной); • РВСП (резервуар вертикальный стальной с понтоном); • РВСПК (резервуар вертикальный стальной с плавучей крышей). При давлении насыщенных паров хранимой нефти менее 26,6 кПа (200 мм рт.ст.) следует применять резервуары типа РВС, а в остальных случаях – РВСП или РВСПК. Кроме того, независимо от давления насыщенных паров, резервуары типов РВСП и РВСПК должны применяться при хранении нефти с содержанием серы более 1,8 %. Один ряд сваренных между собой листов называется поясом резервуара. РВС на МТ имеют номинальный объем 1000-100000 м 3. При монтаже применяют методы полистовой сборки и развертывания рулонных заготовок. Компаундирование (англ. compaund – смешивать) – смешивание двух или нескольких видов топлив, масел или других составных жидкостей для получения специальных продуктов заданных качеств. Классы резервуаров в зависимости от объёма и места расположения: Класс первый-особо опасные резервуары. V=10000 м3 и более, а также резервуары V=5000 м3 и более, расположены непосредственно по берегам рек, крупных водоемов, а также в черте городской застройки. Класс второй-резервуары повышенной опасности V=5000-10000 м3. Класс третий-опасные резервуары V=100-5000 м3. Понтоны, определение понятия «понтон», назначение, классификация по материалам изготовления, их преимущества и недостатки. Понтон - плавающее покрытие, находящиеся на поверхности жидкости и предназначенное для сокращения потерь от испарения при хранении нефти и нефтепродуктов. Металлические понтоны представляют собой диск, плавающий на поверхности хранимого нефтепродукта, благодаря коробу понтонного кольца, расположенного по периметру. Раньше понтоны делались с закрытыми коробами, сейчас – открытыми. Однако понтоны с открытыми отсеками могут затонуть. Синтетические понтоны изготавливают из пенополиуретана. Недостаток – насыщение понтона хранимым продуктом при нарушении защитного латексного покрытия, что затягивает момент начала огневых работ при ремонте. Достоинство – практически не подвержены коррозии (из металла выполнены только соединительные детали). Алюминиевые понтоны (применяются в последнее время) – «Ультрафлоу», «Алькон». Монтаж выполняется с помощью болтов и без огневых работ. Достоинства – не коррозируют, имеют сравнительно небольшой вес. Недостаток – в несколько раз дороже металлических. Железобетонные резервуары типа ЖБР (недостатки). Применяются в основном в системе МН. Плюсы – меньший расход стали (в 2-3 раза по сравнению со стальными), высокая коррозионная стойкость, стабильность температурного режима (отсюда – потери от «малых дыханий» практически сводятся к нулю). Минус – недостаточная герметичность крыши. ЖБР бывают цилиндрическими и прямоугольными. Объем – до 40000 м3. Рассчитаны на избыточное давление 2000 Па и вакуум 100 Па. В последнее время также применяются эластичные (мягкие) резервуары, которые в основном используются как вспомогательные. Резервуары-газгольдеры позволяют до 95 % снизить потери от «дыханий» на нефтебазах и НПЗ. Требования к размещению резервуаров на площадке. Вместимость и расположение резервуаров строго регламентированы. Расстояние между стенками ближайших наземных резервуаров, расположенных в соседних группах, должно быть (не менее): при номинальном объеме 20000 м3 и более – 60 м; до 20000 м3 – 40 м. При последовательной перекачке нефтепродуктов важно исключить возможность образования первичной смеси в обвязке ГНПС при переходе с одной углеводородной жидкости на другую. Одним из путей достижения данной цели является рациональное размещение резервуаров. При последовательной перекачке нефтепродуктов емкости должны быть распределены на группы и закреплены за определенным нефтепродуктом. 11. Основное предназначение компрессорных станций газопроводов. Повышение давления газа до величин, определяемых прочностью труб и оборудованием. Компрессорная станция (КС) – составная часть магистрального газопровода, предназначенная для обеспечения его расчетной пропускной способности за счет повышения давления газа на выходе КС с помощью различных типов газоперекачивающих агрегатов (ГПА). Основные показатели режима работы КС. Основные показатели режима работы КС – давление газа на входе и выходе и пропускная способность КС. Классификация компрессорных станций магистральных газопроводов (по назначению, по типу установленных компрессорных машин, по типу привода газоперекачивающего агрегата). Знать, как именно классифицируются, перечислить. По назначению компрессорные станции магистральных газопроводов бывают головные, линейные (промежуточные) и дожимные.   Головная и линейные КС магистрального газопровода предназначены для компенсации потерь давления, имеющих место при транспортировке газа от мест добычи до мест потребления. Кроме того, на КС осуществляются доочистка газа от механических примесей и капельной влаги, его охлаждение, а также измерение (при необходимости) его расхода (на входящих в состав этих КС газоизмерительных станциях). На КС, предшествующих морским участкам газопроводов, размещают также станции дополнительной осушки газа. По типу установленных компрессорных машин различают поршневые и центробежные КС. В первом случае на них установлены поршневые компрессоры, а во втором — центробежные нагнетатели. Поршневые компрессоры использовались для перекачки газа на начальном этапе развития газопроводов. Однако они очень громоздки и малопроизводительны. В настоящее время в системе магистральных газопроводов они используются только на дожимных КС подземных хранилищ газа. Головные и линейные КС современных МГ оснащают центробежными нагнетателями. Они бывают полнонапорными и неполнонапорными. В первом случае каждый газоперекачивающий агрегат (ГПА) обеспечивает компримирование газа от давления Pвх до Рнаг, а во втором — ддя достижения требуемой степени сжатия необходимо последовательное включение двух и более агрегатов. По типу привода газоперекачивающего агрегата различают КС с газотурбинным и электрическим приводом. В настоящее время первый тип привода имеют более 88% ГПА, а второй — около 12%. Основные объекты, входящие в состав компрессорной станции (узел подключения КС к магистральному трубопроводу, установка очистки газа с системой сбора продуктов очистки, площадка, газоперекачивающих агрегатов и т.д.) В общем случае в состав компрессорной станции входят следующие основные объекты: узел подключения КС к магистральному трубопроводу установка очистки газа с системой сбора продуктов очистки площадка газоперекачивающих агрегатов (ГПА с оборудованием, трубопроводами и системами, обеспечивающими его работу) установка охлаждения технологического газа блок подготовки топливного, пускового и импульсного газа (БПТПИГ) технологические трубопроводы и арматура. 12 . Предназначение тех. схемы КС. Технологическая обвязка компрессорного цеха предназначена для: - приема на КС технологического газа из магистрального газопровода; - очистки технологического газа от мехпримесей и капельной влаги в пылеуловителях и фильтр-сепараторах; - распределения потоков для последующего сжатия и регулирования схемы загрузки ГПА; - охлаждения газа после компримирования в АВО газа; - вывода КЦ на станционное "кольцо" при пуске и остановке; - подачи газа в магистральный газопровод; - транзитного прохода газа по магистральному газопроводу, минуя КС; - при необходимости сброса газа в атмосферу из всех технологических газопроводов компрессорного цеха через свечные краны. Знать от чего зависит технологическая схема КС. Технологическая схема КС зависит от типа выбранного оборудования, числа параллельно работающих групп, производительности газопровода. Какие газопроводы включает технологическая схема КС. Технологическая схема КС включает в себя газопроводы технологического, топливного, пускового, импульсного и бытового газов. Принципиальные схемы обвязок ГПА в зависимости от типа центробежных нагнетателей. В зависимости от типа центробежных нагнетателей, используемых на КС, различают две принципиальные схемы обвязок ГПА: - схема с последовательной обвязкой, характерная для неполнонапорных нагнетателей; - схема с параллельной коллекторной обвязкой, характерная для полнонапорных нагнетателей. Полнонапорные нагнетатели. Проточная часть этих нагнетателей сконструирована таким образом, что позволяет при номинальной частоте вращения ротора создать степень сжатия до 1,45-1,50, определяемую расчетными проектными давлениями газа на входе и выходе компрессорной станции. Неполнонанорные нагнетатели. Проточная часть этих нагнетателей рассчитана па степень сжатия 1,23-1,25. В эксплуатации бывает необходимость в двух- или трехступенчатом сжатии, т.е. в обеспечении степени сжатия 1,45 и более. Последнее характерно в основном для станций подземного хранения газа. Знать технологические установки, склады, системы, входящие в состав КС. В состав КС входят: а) технологические установки: • Компримирования газа; • Очистки газа; • Охлаждения газа; • Охлаждения масла и воды (антифриза) газоперекачивающих агрегатов; • Подготовки газа топливного, пускового, импульсного и собственных нужд; • Воздухоснабжения; б) склады: • Горюче-смазочных материалов; • Метанола; • Материалов и реагентов; Оборудования, трубопроводов, арматуры и т.п. в) системы: • Электроснабжения и молниезащиты; • Теплоснабжения, утилизации тепла, отопления и вентиляции; • Производственно-хозяйственного и пожарного водоснабжения; • Канализации; • Контроля и управления; • Телефонной связи, радиофикации, часификации; • Пожарной и охранной сигнализации; • Автоматического пожаротушения; г) технологические коммуникации с запорной арматурой; д) административно-бытовое помещение; е) подсобно-производственные помещения; ж) вспомогательные объекты. Основные узлы КС. К группе объектов технологических операций относят узлы: • Очистки газа от механических примесей и жидкости; • Компримирования газа; • Охлаждения газа. К группе объектов подсобно-вспомогательных операций относят: • Узел редуцирования давления пускового и топливного газов и газа для собственных нужд; • Трансформаторную подстанцию или электростанцию для собственных нужд; • Котельную или установку утилизации тепла; • Склад горюче-смазочных материалов (ГМС); • Ремонтно-эксплуатационный блок (РЭБ) • Службу связи; • Служебно-эксплуатационный блок (СЭБ); • Объекты водоснабжения; • Очистные сооружения канализации. 13. Предназначение ГПА Газоперекачивающий агрегат (ГПА) - предназначен для компримирования природного газа на компрессорных станциях газопроводов и подземных хранилищ газа. ГПА состоит из нагнетателя природного газа, привода нагнетателя, всасывающего и выхлопного устройств (в случае газотурбинного привода), систем автоматики, маслосистемы, топливовоздушных и масляных коммуникаций и вспомогательного оборудования. Классификация ГПА по типу нагнетателей. С газомотокомпрессорами (ГМК) – как правило, приводятся поршневыми газовыми двигателями С центробежными нагнетателями Классификация ГПА по типу привода. Поршневой газовый двигатель (ГМК) Поршневой газомоторный компрессор - ГПА, состоит из двухтактного или четырехтактного газомоторного двигателя (или электродвигателя) и непосредственно соединённого с ним горизонтального поршневого компрессора. Газовая турбина (ГТУ), ГПА с ГТУ подразделяются на агрегаты со стационарной газотурбинной установкой и с приводами от газотурбинных двигателей авиационного и судового типов. электродвигатель Компрессоры низкого давления (0,3-2 МПа) используются главным образом на головных компрессорных станциях при транспортировке газа с истощённых месторождений и нефтяного газа с промыслов. Применяют их также на компрессорных станциях для подачи низконапорных искусственных горючих газов. Компрессоры среднего давления (2-5 МПа) работают в основном на промежуточных компрессорных станциях для увеличения пропускной способности газопроводов. Агрегаты высокого давления (9,8-12 МПа) устанавливают на компрессорных станциях для закачки газа в подземные хранилища. Газомотокомпрессоры высокоэффективны в условиях переменных мощностей и степеней сжатия свыше 1,3. Основные достоинства этих ГПА: надёжность в эксплуатации; длительный срок службы; способность работать в широком диапазоне давлений; возможность регулирования производительности за счёт изменения оборотов агрегатов и объёма т.н. вредного пространства в компрессорных цилиндрах, а также возможность создания больших давлений в них. Кпд современных газомотокомпрессоров до 40%. ГМК экономичнее нагнетателей при производительности КС менее 10 млн м 3 /сут, ГПА с центробежным нагнетателем широко применяются на магистральных газопроводах в качестве основных агрегатов; их также используют для работы в качестве первой ступени сжатия на подземных хранилищах. Различают центробежные нагнетатели одноступенчатые (неполнонапорные) со степенью сжатия 1,23-1,25 и двухступенчатые (полнонапорные) -1,45-1,7. Центробежные нагнетатели характеризуются значительно большей, чем у поршневых компрессоров, производительностью (12-40 млн. м3/сутки). Условия, необходимые для обеспечения надежного пуска ГМК (перечислить). При пуске ГМК необходимо следить за тем, чтобы в коллекторах отсутствовало давление газа. Перед подачей топлива в силовые цилиндры их необходимо продуть для удаления взрывоопасной смеси. Для обеспечения надежного пуска ГМК необходимо: • подогревать агрегат перед пуском циркуляции воды системы охлаждения; • подогревать смазывающее масло; • поддерживать в баллонах пускового воздуха необходимое давление 1,7 Мпа Типы нагнетателей. -ГМК -ЦБН Центробежный нагнетатель (ЦБН), предназначение, преимущества, недостатки. Центробежные нагнетатели предназначены для компримирования природного газа. Могут работать при параллельном и последовательном соединениях. Их конструкция позволяет заменять роторы с рабочими колесами различных диаметров. Нагнетатели экономичнее ГМК при производительности КС более 15 млн м 3 /сут. В интервале производительностей 10-15 млн м 3 /сут экономические показатели транспорта газа ГМК и нагнетателями примерно одинаковы. Центробежные нагнетатели (ЦБН) – это компрессоры, использующие переход кинетической энергии, приобретаемой при вращении газа вместе с рабочим колесом, в потенциальную энергию давления в свободном пространстве корпуса. По сравнению с поршневыми компрессорами центробежные нагнетатели имеют ряд преимуществ. Это, прежде всего, компактность и высокая производительность, простота конструкции, малое количество трущихся деталей и отсутствие возвратно-поступательных движений, равномерная подача газа и более благоприятные условия автоматизации. К достоинствам центробежных компрессоров можно отнести: • малое количество лопаточных элементов; • сравнительную простоту изготовления рабочих колес на программных станках; • возможность реализации в одной ступени большого отношения давлений; • малые осевые габариты; • освоенную технологию изготовления ЦБН на предприятиях; • большой опыт эксплуатации; Недостатки ЦБН: • большая масса и металлоемкость; • большие радиальные габариты; • сложная конфигурация проточной части, особенно в многоступенчатых ЦБН; • сравнительно невысокий коэффициент полезного действия (КПД); • сложность монтажа и ремонта; 14. Охлаждение газа на КС (Причины необходимости охлаждения газа) Излишне высокая температура газа на выходе станции может привести к разрушению изоляционного покрытия трубопровода и недопустимым температурным напряжениям в стенке трубы, а с другой стороны – к снижению подачи технологического газа и увеличения энергозатрат на его компримирование (из-за увеличения обьемного расхода). В микроклиматическом районе с холодным климатом для участков с многолетнемерзлыми грунтами необходимо охлаждать газ до отрицательных температур с целью предотвращения протаивания грунтов вокруг трубопровода. В противном случае это может привести к смещению трубопровода и, как следствие, к возникновению авариной ситуации. 15. Газосепаратор – устройство, предназначенное для удаления жидкой фазы и механических примесей из потоков сжатого газа. Кроме обеспечения заданной чистоты продукта на сепаратор возлагается дополнительная функция — поддержание оптимального давления в системе. Задание реализовано за счет установки системы клапанов, которые регулирует показатели подачи углеводорода в магистраль. Принципиальная схема устройства включает в себя следующие элементы конструкций: Корпус. Условно разделяется на секции: рабочую, где происходит процесс очистки газа и накопительную, куда выводятся отходы. Система патрубков: подвода и отвода жидкого углерода, удаления отловленных частиц. Элементы управления агрегатом. Включают в себя: —Клапаны: сливные, заборные, сброса давления. — Уровни. Служат для определения количества находящегося внутри материала. —Температурные датчики. — Электромеханические приборы. Манометры, регуляторы давления. Сепараторы условно можно подразделить на следующие категории: 1. по назначению: замерные и сепарирующие; 2. по геометрической форме: цилиндрические, сферические; 3. по положению в пространстве: вертикальные, горизонтальные и наклонные; 4. по характеру основных действующих сил: гравитационные, инерционные, центробежные, ультразвуковые и т.д. 5. по технологическому назначению нефтегазовые сепараторы делятся на: - двухфазные - применяются для разделения продукции скважин на жидкую и газовую фазу; - трехфазные - служат для разделения потока на нефть, газ и воду; - сепараторы первой ступени сепарации – рассчитаны на максимальное содержание газа в потоке и давление I ступени сепарации; - концевые сепараторы - применяются для окончательного отделения нефти от газа при минимальном давлении перед подачей товарной продукции в резервуары; - сепараторы-делители потока – используются, когда необходимо разделить выходящую из них продукцию на потоки одинаковой массы; - сепараторы с предварительным отбором газа: раздельный ввод жидкости и газа в аппарат увеличивает пропускную способность данных аппаратов по жидкости и газу; 6. по рабочему давлению: высокого давления 6 МПа; среднего давления 2,5 – 4 МПа; низкого давления до 0,6 МПа; вакуумные (давление ниже атмосферного) . |