Экзамен строймат!. Макроструктура строительных материалов

Скачать 149.1 Kb. Скачать 149.1 Kb.

|

|

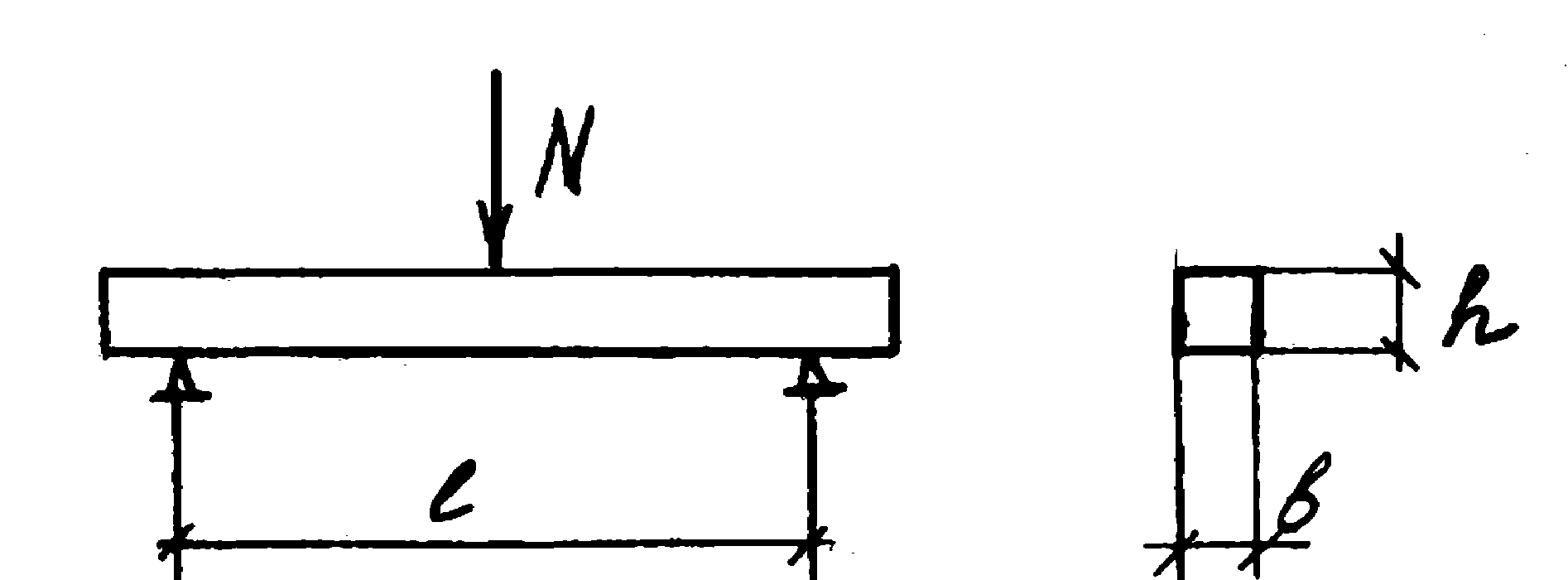

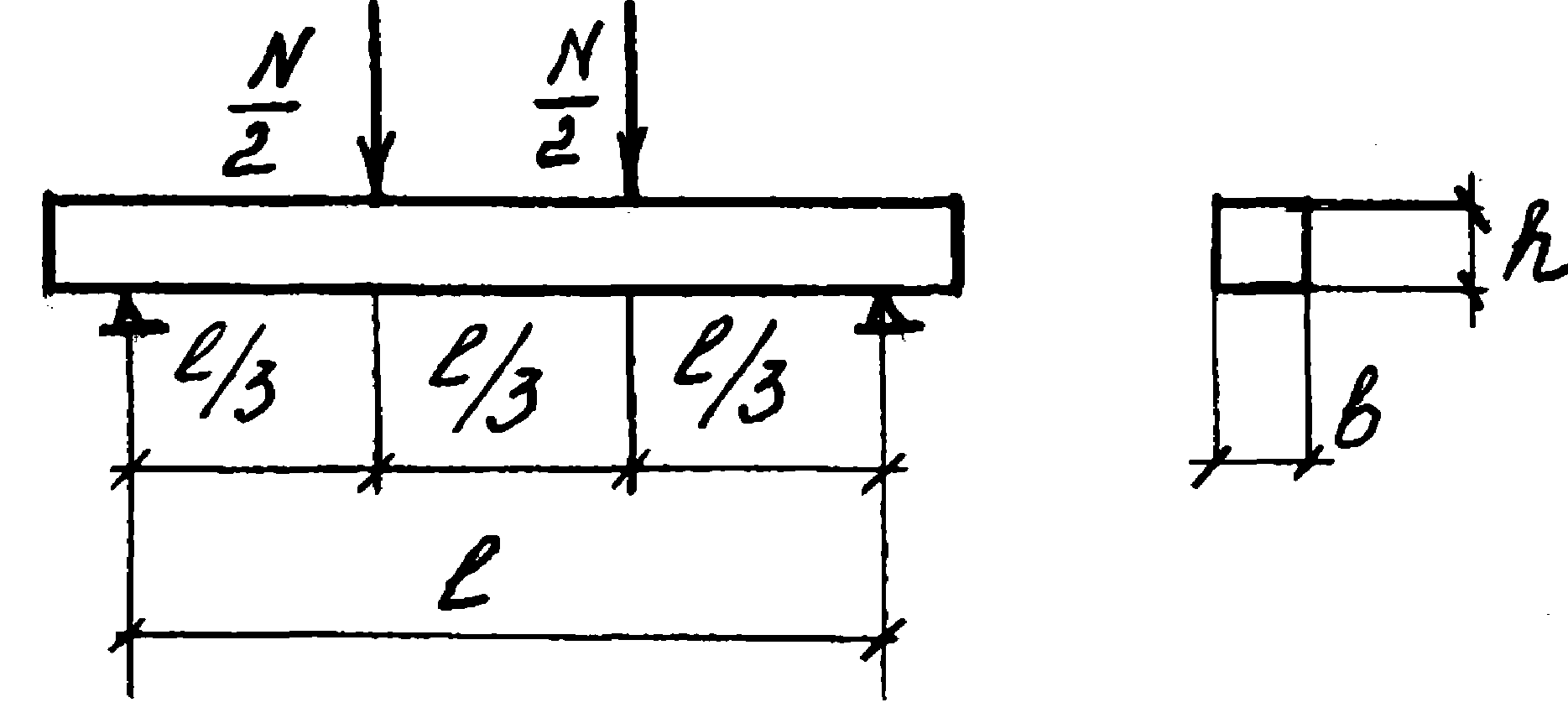

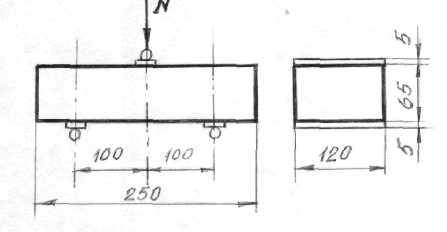

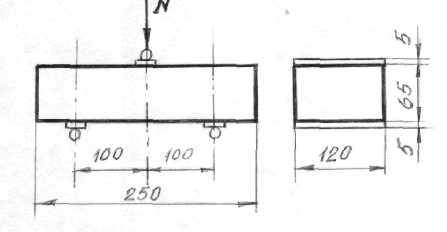

Прочность материалов на сжатие и изгиб. Схемы нагружения, расчетные формулы. Прочность – свойство материала сопротивляться внутренним напряжениям и деформациям, которые возникают под действием внешних факторов (силовых, тепловых и т.д.), не разрушаясь. Прочность материала оценивается пределом прочности, который условно равен максимальному напряжению, возникшему в материале под нагрузкой, вызвавшей разрушение материала. На практике предел прочности определяют путем разрушения стандартных образцов при сжатии, изгибе или разрыве. Предел прочности при сжатии:  , ,где N – разрушающая нагрузка, Н (или кгс); А – площадь поперечного сечения образца, м2 (или см2).  Существует следующая зависимость между единицами измерения:  , ,  Предел прочности при изгибе для балочек прямоугольного сечения:  , ,где Мизг – изгибающий момент; W – момент сопротивления сечения балочки. Для прямоугольного сечения момент сопротивления равен:

, ,  , ,тогда

, ,  , , , ,где N– разрушающая нагрузка, Н; L – длина балочки, м; l– расстояние между опорами, м; bи h– соответственно ширина и высота балочки.

Пустотность– это доля межзерновых пустот в насыпном объеме материала. Расчетная формула:  , ,где  - пустотность, доли или %; Vпуст – объем пустот в насыпном объеме материала, см3; V – объем материала, см3. - пустотность, доли или %; Vпуст – объем пустот в насыпном объеме материала, см3; V – объем материала, см3.Пустотность можно выразить и в %:  Пустотность – важнейшая характеристика правильности подбора зернового состава заполнителей для бетонов, от которого зависит расход вяжущего (цемента, битума и др.). На практике пустотность лежит в пределах 26,5 – 47,6%.

Глинистые материалы – это ОГП, продукты выветривания полевошпатных ГП, имеющие тонкодисперсное строение, которые независимо от их химического и минералогического состава при смешивании с водой способны образовывать пластичное тесто, переходящее после обжига в водостойкое и прочное камневидное тело. Свойства глин: Пластичность – способность глинистого теста под влиянием внешних механических воздействий принимать определенную форму без разрывов и трещин и сохранять её после снятия этих воздействий. Число пластичности : П(л)=W(t)-W(p) где W(p)- количество воды, % необходимый для получения теста; W(t)-количество воды, необходимое для придания глинистому тесту текучести, % Малопластичные – П(л)< 7 Умереннопластинчатые – П(л)=7-15 Высокопластинчатые –П(л)>15 Связующая способность- свойство глин, связывать зерна непластинчатых материалов, образуя при высыхании достаточно прочные изделия – сырец Усадка глин- уменьшение линейных размеров и объема глиняного сырца при сушке( воздушка усадка- 3-12%) и обжиге( огневая усадка 2-8%). Спекаемость глин - свойство глин уплотненных при обжиге с образованием камнеподобного черепка Огнеупорность глин - свойство глин противостоять действию высоких температур, не расплавляясь

Отощающие добавки – шамот, песок, золы ТЭЦ; вводятся для снижения пластичности глин, их воздушной и огневой усадки. Выгорающие добавки – древесные опилки, бурые угли, отходы углеобогащения; повышают пористость стеновых материалов, способствуют равномерному слипанию черепка. Пластифицирующие – высокопластичные глины, поверхностноактивыные вещества (СДБ, ССБ и др.); увеличивают пластичность тощих глин. Плавни – полевые шпаты, железные руды, доломит, магнезит и др ГП; для понижения температуры спекания глин.

Керамические материалы – это искусственные каменные материалы, полученные из глиняного сырья путем формирования изделий с последующими их сушкой и обжигом. По назначению: фасадные (лицевой кирпич, плитки), стеновые (кирпич, камни), плитки для пола, кровельные (черепица), теплоизоляционные (ячеистая керамика), заполнители для бетонов (керамзит, аглопорит) и т.д. По назначению керамический кирпич подразделяется на: строительный (рядовой), облицовочный и специальный. По способу изготовления: различают кирпичи пластического формования или полусухого прессования. По структуре черепка: различают изделия с пористым и со спекшимся черепком, а также изделия грубой и тонкой керамики. По отделки поверхности: современный керамический кирпич может быть практически любым, от белого до черного, и даже неоднородного цвета. Для строительного кирпича цвет не принципиален, для лицевого – это один из главных параметров.

Пластическое формование (влажность 18-22%) – производится из пластичных глиняных масс на ленточных прессах. Из мундштука пресса выходит непрерывные глиняный брус, который автоматически разрезается на изделия заданного размера. Формуют кирпич, черепицу, плитку, трубы. Полусухое прессование (влажность 6-11%) – производится из пресспорошков на гидравлических прессах, работающих в автоматическом режиме. Прессующее давление составляет от 15 до 40 МПа. Формуют кирпич, плитку, трубы, огнеупорные и кислотоупорные изделия. Литье (влажность до 40%) – в разборные формы автоматически заливается определенное количество шликера. Формы двигаются по конвейеру, керамическая масса быстро подсыхает за счет отсоса воды пористой формой. После набора определенной прочности изделие из формы вынимают, защищают и отправляют на сушку. Формуют сантехнические изделия.

Вследствие сушки и обжига керамический кирпич неизбежно подвергается воздушной и огневой усадке, что не позволяется получить кирпич строго заданных геометрических размеров. Поэтому ГОСТ 530-2007 предусматривает допустимые отклонения по длине, ширине и толщине кирпича, а также регламентирует наличие отбитости углов, искривление ребер и граней, наличие трещин. Бракуется недожог (кирпич имеет более светлый тон по сравнению с эталоном и при ударе молотком издает глухой звук, прочность его мала) и пережог (кирпич оплавлен, сильно искривлен, имеет повышенную теплопроводность), а также кирпич, содержащий известковые включения («дутики»), вызывающие разрушение кирпича в кладке. Количество кирпичей, подвергаемых осмотру по внешним признакам, определяется объемом партии по ГОСТ530: если объем партии кирпичей от 10001 до 35000 штук, то выборка составляет 80 штук; если более 35000 штук, то 125 шт. Приемочный уровень дефектности составляет 6,5%.

Марку керамического кирпича характеризуют пределом прочности при сжатии и изгибе испытанием образцов, отобранных по показателям внешнего вида. 10 шт. для испытания на сжатие и 5 шт. - на изгиб. Предел прочности на сжатие определяют на образцах, состоящих из двух целых кирпичей или его половинок. Кирпичи или его половинки укладывают постелями друг на друга, последние поверхностями раздела в противоположные стороны. Опорные поверхности кирпича пластического формования выравнивают цементным раствором, кирпич полусухого прессования испытывают насухо. До испытания образцы выдержать трое суток в помещении при температуре 20 ±3 0С и относительной влажности воздуха 60-80%. Допускается выравнивание опорных поверхностей кирпича пластического формования с помощью прокладок из технического войлока, резинотканевых пластин, картона и других материалов. Испытание кирпича на изгиб выполняют на целых кирпичах, как балок, свободно лежащих на двух опорах и нагруженных посередине пролета (рисунок 3). Опоры должны быть расположены на расстоянии 200 мм друг от друга.  Рисунок 3. Схема испытания кирпича на изгиб В местах опирания и приложения нагрузки поверхность кирпича пластического формования выравнивают цементным или гипсовым раствором или укладывают прокладки. Перед испытанием определяют размеры поперечного сечения кирпича с точностью до 1 мм. Вопрос 23. Определение марки керамического кирпича. Марку керамического кирпича характеризуют пределом прочности при сжатии и изгибе испытанием образцов, отобранных по показателям внешнего вида. 10 шт. для испытания на сжатие и 5 шт. - на изгиб. Испытания провести в соответствии с ГОСТ 8462-85. Предел прочности на сжатие определяют на образцах, состоящих из двух целых кирпичей или его половинок. Кирпичи или его половинки укладывают постелями друг на друга, последние поверхностями раздела в противоположные стороны. Опорные поверхности кирпича пластического формования выравнивают цементным раствором, кирпич полусухого прессования испытывают насухо. До испытания образцы выдержать трое суток в помещении при температуре 20 ±3 0С и относительной влажности воздуха 60-80%. Допускается выравнивание опорных поверхностей кирпича пластического формования с помощью прокладок из технического войлока, резинотканевых пластин, картона и других материалов. Предел прочности при сжатии отдельного образца вычисляют по формуле:  , ,где RСЖ – предел прочности при сжатии, МПа; N– разрушающая нагрузка, Н; А – площадь образца, м2 ; К – масштабный фактор для кирпича толщиной 88 мм, равен 1,2. Среднее значение предела прочности вычисляют с точностью до 0,1 МПа как среднее арифметическое значение результатов испытания пяти образцов. При вычислении предела прочности утолщенного кирпича (толщиной 88 мм) результаты испытаний умножаются на коэффициент 1,2. При вычислении предела прочности кирпича, выровненного с помощью прокладок, применяют поправочный коэффициент, который находят опытным путем:  , ,где R1 – среднее значение предела прочности при сжатии (изгибе) при испытании 50 образцов на цементном растворе; R2 – среднее значение предела прочности при сжатии (изгибе) при испытании 50 образцов на прокладках. При изгибе Испытание кирпича на изгиб выполняют на целых кирпичах, как балок, свободно лежащих на двух опорах и нагруженных посередине пролета (рисунок 3). Опоры должны быть расположены на расстоянии 200 мм друг от друга.  Рисунок 3. Схема испытания кирпича на изгиб В местах опирания и приложения нагрузки поверхность кирпича пластического формования выравнивают цементным или гипсовым раствором или укладывают прокладки. Перед испытанием определяют размеры поперечного сечения кирпича с точностью до 1 мм. Предел прочности на изгиб отдельного образца определяют по формуле: RИЗГ=  , ,где RИЗГ – предел прочности при изгибе, МПа; N – разрушающая нагрузка, Н; l– расстояние между опорами, м; b– ширина кирпича, м; h – высота (толщина) кирпича, м. За окончательное значение предела прочности на изгиб принимают среднее арифметическое значение из результатов испытаний 5 образцов, вычисленное с точностью до 0,05 МПа. Если один из образцов имеет прочность, отличающуюся более, чем на 50% в большую или меньшую сторону от среднего значения, то этот результат не учитывается и принимается среднее арифметическое из четырех значений прочности. Вопрос 24. Положительные и отрицательные качества древесины как конструкционного материала. Среди природных видов сырья древесина занимает третье место после угля и нефти. Важнейшими видами сырой (не подвергавшейся обработке) древесины являются бревна (пиломатериалы), слоистая древесина для производства древесностружечных и древесноволокнистых плит, а также шпон. Древесина, имея волокнистое строение и большую пористость (30-80%), является гигроскопичным материалом и впитывает влагу из атмосферы. В зависимости от температуры и влажности воздуха между ним и древесиной устанавливается гигроскопическое равновесие, что определяет влажность древесины. Гигроскопическая влажность древесины составляет 30%. Древесина характеризуется сравнительно высокой прочностью при любой плотности, небольшой теплопроводностью, легкостью обработки, простотой скрепления между собой отдельных элементов, высокой морозостойкостью и удовлетворительным сопротивлением действию многих химических реагентов. К недостаткам древесины относят гигроскопичность, загниваемость и возгораемость, анизотропность (неоднородность физико-механических свойств в разных направлениях), наличие пороков. Для оценки качества древесины как сырья для получения различных строительных конструкций изучают ее макро- и микроструктуру, определяют физические, механические и эксплуатационные свойства, а также пороки. Положительные свойства древесины: 1. Низкая плотность: ель, сосна, липа, осина – 0,46–0,6 г/см3; береза, дуб, лиственница – 0,61–0,75 г/ см3; кизил – 0,91 г/см3 2. Высокая прочность. Древесина лучше всего работает на изгиб и имеет высокий коэффициент конструктивного качества (к.к.к.) характеризующий прочностную эффективность древесины. 3. Низкая теплопроводность. Коэффициент теплопроводности сухой древесины, в среднем составляет 0,16 – 0,30 Вт/м0С. 4. Высокая техничность древесины как строительного материала. 5. Красивое волокнистое строение. 6. Экологическая чистота. Отрицательные свойства древесины: 1. Возгораемость. 2. Гигроскопичность. 3. Загниваемость. 4. Анизотропия свойств, вследствие волокнистой структуры. 5. Влажностные деформации. 6. Пороки структуры. Вопрос 25. В каком виде находится влага в древесине и как она влияет на ее физико-механические свойства? Влажность древесины определяется количеством содержащейся воды, выраженной в % от массы сухой древесины. (1) где: W – влажность древесины, % mвл. – масса влажной древесины, гр. mс – масса сухой древесины, гр. В древесине влага находится в следующих формах: - свободная или капиллярная, заполняющая каналы сосудов, полости клеток (содержание ее более 30 %) - связанная или гигроскопическая, пропитывающая клеточные оболочки и занимающая межкапиллярные пространства (содержание ее до 30 %) - химически связанная, входящая в химический состав вещества. Состояние древесины, при котором в ней находится только связанная влага, а полости заполнены воздухом, соответствует влажности точки насыщения волокна Wт.н.в. Этот показатель колеблется для всех пород в пределах 23-33 %. По влажности различают следующие состояния древесины: сплавная (более 100 %), свежесрубленная (35 % и выше), воздушно-сухая (15-20 %), комнатно-сухая (8-13 %) и абсолютно-сухая (около 0 %). Древесина обладает свойством гигроскопичности, т.е. способна поглощать из воздуха пары влаги. Этот процесс прекращается только после того, как влага распределится равномерно по всему сечению древесины, а влажность древесины будет соответствовать температуре tоС и относительной влажности окружающего воздуха φв, %. Это состояние древесины называется равновесным, а влажность древесины – равновесной. Вопрос 26. Виды лесоматериалов и изделий, применяемых наиболее широко в строительстве. Среди природных видов сырья древесина занимает третье место после угля и нефти. Наша страна богата лесами, особенно в северных регионах, некоторых областях Сибири и Дальнего Востока. Под собственно древесиной понимают лишенные коры стволы, ветви и корни хвойных и лиственных деревьев и кустарников. Важнейшими видами сырой (не подвергавшейся обработке) древесины являются бревна (пиломатериалы), слоистая древесина для производства древесностружечных и древесноволокнистых плит, а также шпон. В строительстве наиболее широко используют хвойные породы деревьев; сосну, ель, лиственницу. Самое широкое применение имеет сосна. Древесина ели содержит меньше смолистых веществ, чем сосна, и поэтому легче загнивает в условиях высокой и переменной влажности. Из ели изготавливают преимущественно несущие деревянные конструкции. Для древесины основными и наиболее важными свойствами являются следующие: влажность, гигроскопичность, пористость, разбухание, усушка, коробление, растрескивание, теплопроводность, звукопроводность, электропроводность, цвет, запах, текстура, вес. Древесина лиственных пород обладает меньшей стойкостью и однородностью, за исключением дуба, древесина которого тверда и прочна. Плотность древесины колеблется от 400 до 1100 кг/м3, а пористость — от 30 до 80%. Влажность древесины влияет на все ее важнейшие свойства и изменяется в зависимости от влажности и температуры воздуха. В зависимости от влажности различают древесину: абсолютно сухую — влажность 0%; комнатно-сухую — влажность 8-14%; воздушно-сухую — влажность 15-20%; влажную — влажностью более 20%; свежесрубленную — влажность более 35%. Применяют древесину для устройства стен и перегородок, покрытий и перекрытий, изготовления погонажных и столярных изделий, используются также отходы древесины (из опилок и стружек изготавливают прессованные плиты и т.п.). |