деасф пропаном. Марчук Н. А. Хтм20 Деасфальтизация пропаном

Скачать 342.68 Kb. Скачать 342.68 Kb.

|

1 2 Марчук Н.А.ХТм-20 Деасфальтизация пропаном Процесс деасфальтизации растворителем представляет собой процесс разделения, который, в отличие от вакуумной дистилляции, происходит по молекулярному типу. Происходит выборочное растворение ценных компонентов в растворителе. Таким образом, они отделяются от остатка асфальтенов, который содержит в своем составе различные загрязнители. Деасфальтизат может быть использован в производстве смазочного масла или в качестве сырья для гидрокрекинга или каталитического крекинга. Суть процесса состоит в контакте исходного сырья с растворителем в противоточном экстракторе при температурах и давлениях, необходимых для осаждения асфальтеновых и смоляных фракций, которые не растворимы в растворителе. С одной стороны, парафины растворимы в растворителе при более низких температурах, но их растворимость уменьшается с ростом температуры. Качество деасфальтизата при его постоянном выходе может быть улучшено путем повышения температуры и соотношения растворителя к сырью. В результате процесса производится деасфальтизат с низким содержанием загрязняющих веществ, богатый молекулами парафинового типа, подходящий для процессов каталитической конверсии. Растворитель отделяется от деасфальтизата в сепараторе, а затем извлекается и рециркулируется. Сырье: вакуумный остаток (гудрон). Продукты: деасфальтизат, асфальт. Технологическая схема: Конфигурация установки деасфальтизации гудрона пропаном К  олонна экстракции Вакуумный остаток – гудрон, поступает в теплообменник непосредственно из вакуумной ректификационной колонны. Он нагревается до температуры на входе около 60 °С перед подачей в верхнюю часть экстракционной колонны при давлении около 3, 5 МПа. олонна экстракции Вакуумный остаток – гудрон, поступает в теплообменник непосредственно из вакуумной ректификационной колонны. Он нагревается до температуры на входе около 60 °С перед подачей в верхнюю часть экстракционной колонны при давлении около 3, 5 МПа.Пропан движется вверх по колонне противотоком к осаждаемому асфальту. Асфальт удаляется с кубовой части колонны. Отпарка асфальта Затем он нагревается в печи и поступает в верхнюю часть сепаратора с перегородками. Часть пропана, унесенная с фракцией асфальта, выводится с верхней части сепаратора. Асфальтовая фаза выходит из нижней части сепаратора и при сниженном давлении поступает на верх отпарной колонны. В кубовую часть колонны вводится пар, а оставшийся уловленный пропан отпаривается из асфальтовой фракции. Очищенный от пропана асфальт покидает нижнюю часть колонны, охлаждается до необходимой температуры и направляется на склад или асфальтобетонный завод. Отпаренный пропан поступает на всасывание компрессора и на выходе направляется к пропановому аккумулятору. Отпарка деасфальтизата Деасфальтизат из верхней части экстракционной башни поступает под высоким давлением в испаритель, который удаляет большую часть захваченного пропана. Поток пропана выходит из испарителя и охлаждается водой. После этого он поступает в пропановый аккумулятор. Покидая испаритель, масляная фаза поступает на верх отпарной колонны низкого давления. В кубовую часть колонны вводится пар. Остаточный пропан отделяется из масляной фазы и вместе с парами воды выходит с верха колонны. Этот поток соединяется с потоком от отпарной колонны низкого давления для асфальта. Объединенные потоки поступают на всасывание компрессора. Сжатый пропан охлаждают и освобождают от воды из отпарной колонны в аккумуляторе пропана. Осушенный пропан затем рециркулируется для ввода в колонну экстракции. Деасфальтизат отправляется на дальнейшую очистку N-метилпирролидоном. Материальный баланс Баланс процесса деасфальтизации представлен в таблице ниже.

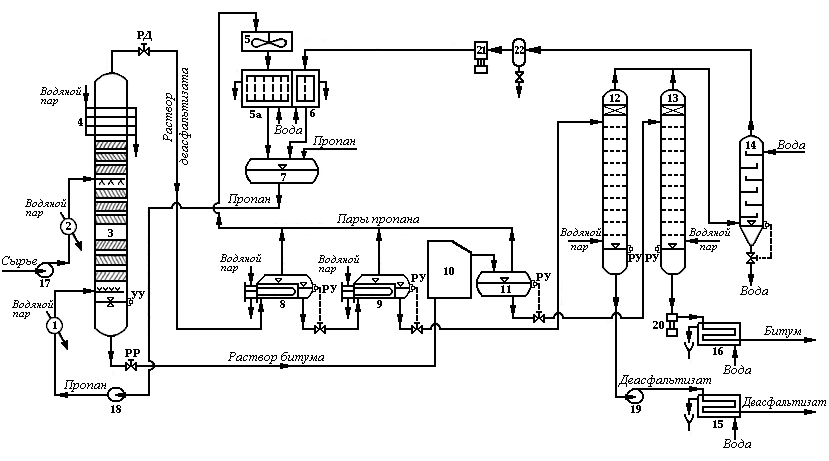

Достоинства и недостатки Недостатки: высокая склонность к загрязнению оборудования ввиду тяжести сырья и продуктов коррозия теплообменного оборудования вследствие крекинга тяжелых компонентов и выделения сероводорода высокая энергоемкость процесса Достоинства: возможность организации нескольких ступеней процесса, что позволяет увеличить выход целевого продукта. получение ценного компонента масел – деасфальтизата и как следствие, повышение глубины переработки нефти. Существующие установки В настоящее время в России установки деасфальтизации существуют в различных технологических конфигурациях на многих НПЗ, а также в составе заводов масляного профиля. Существующие установки деасфальтизации. ООО «ЛУКОЙЛ – Нижегороднефтеоргсинтез» ПАО «Рязанская нефтеперерабатывающая компания» ПАО «Уфанефтехим» ПАО «Новойл» ООО «ЛУКОЙЛ – Волгограднефтепереработка» ООО «ЛУКОЙЛ – Пермнефтеоргсинтез» ПАО «Орскнефтеоргсинтез» ПАО «Сибнефть – Омский НПЗ» ПАО «Ангарская нефтехимическая компания» ООО “Ново-Куйбышевский завод масел и присадок” ПАО Славнефть – Ярославнефтеоргсинтез» Деасфальтизацияпропаном — процесс удаления высокомолекулярных смолисто-асфальтеновых веществ из остаточных продуктов нефтепереработки основанный на том, что пропан, как осадитель, коагулирует и увлекает за собой часть смолисто-асфальтеновых веществ, которые впоследствии выводятся из установки с битумом деасфальтизации. Целевым продуктом данного процесса является деасфальтизат. Наиболее распространенный метод деасфальтизации нефтяных остатков.  Содержание 1Общая информация 2Технологическая схема установки 3Параметры процесса 4Примечания Общая информация[править | править код] Первая установка по деасфальтизации пропаном была введена в эксплуатацию в 1934 году в США[1]. В СССР проект промышленной установки был разработан в 1949 году по материалам работ ГрозНИИ «Грознефтепроектом», а в промышленных масштабах впервые данная установка была запущена на Новокуйбышевском НПЗ в 1952 году. В 1953—1954 годах установки были введены в эксплуатацию на Грозненском, Бакинском и Ново-Уфимском нефтеперерабатывающих заводах[2]. Изначально процесс деасфальтизации осуществлялся только на гудронах смолистых нефтей, однако в дальнейшем деасфальтизацию стали использовать для получения остаточных масел из малосмолистых нефтей[3]. Существующие методы выделения смолисто-асфальтеновых веществ из нефтепродуктов можно разделить на 4 группы[4]: сольвентные; адсорбционные; термокаталитические; химические. Процесс деасфальтизации сольвентным методом заключается в том, что в присутствии низкомолекулярных алканов или других осадителей, по отношению к которым асфальтены лиофобны, эти осадители коагулируют и увлекают за собой в виде сольватных слоев часть смолисто-асфальтеновых веществ. Деасфальтизация пропаном относится к данной группе методов[4]. В адсорбционных методах используется движущий слой адсорбента с раздельными стадиями адсорбции и десорбции при 65 °С. Термокаталитическая деасфальтизация представляет собой осаждение асфальтенов под давлением и повышенной температурой в присутствии катализатора (например, хлориды металлов) и водорода. Химические методы основаны на обработке нефтепродуктов минеральными кислотами, сероводородом и др[4]. Наибольшее распространение получила деасфальтизация с использованием легких органических растворителей, в частности — пропана[5]. Целью процесса деасфальтизации нефтяных остатков является извлечение растворенных и диспергированных в них высокомолекулярных смолисто-асфальтеновых соединений. Целевым продуктом процесса является деасфальтизат, а побочным — битум деасфальтизации (асфальтит)[6]. В процессе деасфальтизации одновременно протекают 2 процесса[5]: коагуляция и осаждение смолисто-асфальтеновых веществ, выводимых с битумом деасфальтизации; экстракция желательных углеводородов, выводимых в виде деасфальтизата. Целевой продукт (деасфальтизат) характеризуется меньшей коксуемостью (0,8—1,3 %), меньшей плотностью (895—930 кг/м3) и вязкостью 18—26 мм2/с (при 100 °С)[6]. Технологическая схема установки[править | править код]  Технологическая схема установки одноступенчатой деасфальтизации гудрона жидким пропаном. 1 — паровой подогреватель пропана; 2 — паровой подогреватель сырья; 3 — деасфальтизационная колонна; 4 — внутренний паровой подогреватель; 5, 5а, 6 — конденсаторы пропана; 7 — приемник жидкого пропана; 8, 9 — испарители пропана из раствора деасфальтизата; 10 — печь для нагрева раствора битума; 11 — сепаратор паров пропана, выделенного из раствора битума; 12, 13 — отпарные колонны; 14 — конденсатор смешения; 15 — холодильник деасфальтизата; 16 — холодильник битума; 17 — сырьевой насос; 18 — пропановый насос; 19 — насос для откачивания деасфальтизата; 20 — насос для откачки битума; 21 — пропановый компрессор; 22 — каплеотбойник; УУ — указатель уровня; РД — регулятор давления; РУ — регулятор уровня; РР — регулятор расхода. Сырье (нефтяной остаток) насосом 17 через паровой подогреватель 2 подается в среднюю часть деасфальтизационной колонны 3 (на некоторых установках перед входом сырья в подогреватель 2 вводят пропан, используя смеситель, чтобы избежать гидравлического удара)[6]. Сжиженный пропан, забираемый из приемника 7 насосом 18, направляется через паровой подогреватель 1 в нижнюю часть колонны 3. В средней части он в восходящем потоке контактирует с опускающимися более нагретым сырьем и внутренним рециркулятором. В зоне контактирования расположены тарелки жалюзийного или насадочного типа. Для равномерного распределения по поперечному сечению деасфальтизационной колонны нефтяной остаток и пропан вводятся в неё через распределители трубчатой конструкции с большим числом отверстий, обращенных вниз — для сырья и вверх — для пропана[6]. Перед тем, как выйти из колонны 3, раствор деасфальтизата нагревается в верхнем встроенном подогревателе 4 и отстаивается в самой верхней части колонны от выделившихся при нагреве тяжелых фракций. Пройдя регулятор давления, этот раствор поступает в испаритель 8, который обогревается водяным паром низкого давления, а затем — в испаритель 9, который обогревается паром повышенного давления. По пути из колонны 3 в испаритель 8 часть пропана переходит в парообразное состояние из-за вскипания, связанного со снижением давления с 4,0 до 2,4 МПа. Выходящий из испарителя 9 раствор деасфальтизата, содержащий не более 6 % масс пропана, обрабатывается в отпарной колонне 12 открытым водяным паром. С верха этой колонны уходит смесь пропановых и водяных паров, а с низа — готовый деасфальтизат‚ направляемый насосом 19 через холодильник 15 в резервуар[6]. Битумный раствор, выходящий из деасфальтизационной колонны снизу, непрерывно поступает через регулятор расхода в змеевик печи 10, на выходе из которого бо́льшая часть пропана находится в парообразном состоянии. Пары отделяются от жидкости в горизонтальном сепараторе 11. Остатки пропана отпариваются открытым водяным паром в битумной отпарной колонне 13. Битум деасфальтизации откачивается с низа этой колонны поршневым насосом 20 и направляется в холодильник 16[6]. Пары пропана высокого давления после выхода из аппаратов 8, 9 и 11 поступают в конденсаторы-холодильники 5 и 5а. Сжиженный пропан собирается в приемнике 7. В конденсаторах-холодильниках 5 и 5а пары пропана конденсируются под давлением 1,7—1,8 МПа. Пары пропана низкого давления после выхода из отпарных колонн 12 и 13 в смеси с водяным паром поступают в конденсатор смешения 14, где освобождаются от водяного пара и затем, пройдя каплеуловитель 22, сжимаются компрессором 21 и направляются в конденсатор–холодильник 6. Потери пропана восполняются подачей его извне в приемник 7[6]. Удельный расход технического пропана на установках одноступенчатой деасфальтизации равен 2–4 кг на 1 т перерабатываемого гудрона[6]. Данная технологическая схема описывает установку одноступенчатой деасфальтизации, однако существует также и двуступенчатый процесс, отличающийся тем, что на выходе получается два деасфальтизата разной вязкости, при этом выход может увеличивается до 30%[6]. Параметры процесса[править | править код] Деасфальтизация является жидкофазным процессом, который осуществляется в колоннах деасфальтизации при избыточном давлении 3,7—4,4 МПа и в узком интервале температур[6]: температура сырья при входе в колонну деасфальтизации: 130—170 °С; температура вверху колонны: 75—85 °С; температура внизу колонны: 50—65 °С; температура в испарителе 8: 60—85 °С; температура в испарителе 9: 160—170 °С; температура битумного раствора при выходе из печи: 210—250 °С; температура паров пропана на выходе из аппарата 14: 130—170 °С. Кратность растворителя к сырью (по объему) составляет (5—8):1[6]. В остатках от перегонки нефти (гудронах, концентратах, полугудронах) наряду с высокомолекулярными углеводородами содержится большое количество смолисто-асфальтеновых веществ. Многие из упомянутых углеводородов ценны как компоненты масел, и отделение их от смолисто-асфальтеновых веществ — задача технологии очистки нефтяных фракций. Эффективность очистки остатков нефти от смолистых веществ индивидуальными избирательными растворителями невысока даже при их высокой кратности к сырью. Объясняется это тем, что не все составные части смол хорошо растворяются в избирательных растворителях. В основном растворенные или диспергированные в сырье смолисто-асфальтеновые вещества можно удалять обработкой остатков как серной кислотой, так и сжиженными низкомолекулярными алканами. Метод деасфальтизации серной кислотой, особенно в сочетании с последующей контактной очисткой отбеливающими глинами, пригоден для производства остаточных масел из концентратов малосмолистых нефтей. Однако вследствие большого расхода серной кислоты и образования значительного количества трудно утилизируемого кислого гудрона данный метод малоэффективен. Процесс деасфальтизации гудронов и концентратов сжиженными низкомолекулярными алканами применяют при производстве не только высоковязких остаточных масел, но и компонентов сырья для каталитического крекинга и гидрокрекинга. В качестве растворителя широко используют сжиженный пропан, особенно при производстве нефтяных масел, но на некоторых заводах сырье обрабатывают пропан-бутановой смесью. БашНИИ НП предложен процесс деасфальтизации остатков бензиновой фракцией — процесс Добен. При температурах, близких к критической температуре пропана (96,8С), растворимость составных частей масляного сырья уменьшается. Происходит это потому, что с приближением температуры раствора к области критического состояния данного растворителя резко снижается его плотность и, следовательно, резко увеличивается мольный объем. Эти же показатели для высокомолекулярных углеводородов сырья изменяются относительно мало. В результате уменьшаются силы притяжения между молекулами растворителя и углеводородов, что приводит к снижению растворимости. Зависимость выделения наиболее высокомолекулярных компонентов концентрата нефти из раствора в пропане от его плотности прямолинейна при обычных температурах условиях процесса деасфальтизации. Растворимость углеводородов масляного сырья в пропане в области повышенных температур (75-90С) уменьшается с увеличением их плотности и молекулярной массы. Смолы и особенно асфальтены — наименее растворимые в жидком пропане компоненты сырья; на этом основано использование пропана как деасфальтирующего растворителя. При дальнейшем повышении температуры выделяются высокомолекулярные углеводороды полициклического строения, в растворе остаются малоциклические углеводороды с длинными алкильными цепями. Растворимость полициклических углеводородов и смол при приближении к критической температуре пропана стремится к нулю, а растворимость нафтеновых углеводородов и легких ароматических продолжает снижаться. Такая зависимость растворяющей способности пропана от температуры (в области, близкой к критической температуре пропана) наблюдается при давлениях, соответствующих давлению насыщенных паров пропана при данных температурах. Создание давлений, превышающих давление насыщенных паров пропана, приводит к увеличению его плотности и растворяющей способности. Следовательно, если при двух температурах плотность пропана одинакова (например, 409 кг/м3), то выход из данного концентрата и свойства растворенных в пропане углеводородов тоже должны быть практически одинаковыми: Температура, С............................................................75 93 Давление, МПа............................................................3,5 8,0 Свойства деасфальтизата выход, %.....................................................................32,2 33,0 вязкость при 100С, мм2/с.............................................31,7 32,0 консуемость, %.............................................................2,1 2,2 Температура размягчения битума по (КиШ), С .............54,0 53,5 Обычно процесс деасфальтизации ведут под давлением, несколько превышающим (иногда на 0,4 МПа) давление насыщенных паров сжиженного технического пропана. При смешении концентрата нефти с пропаном (или бутанами) первые порции его полностью растворяются в концентрате. Количество растворителя. требуемого для насыщения разделяемого сырья, зависит от состава последнего и температуры. Чем больше в нем содержится смолисто-асфальтеновых веществ и высокомолекулярных углеводородов, тем меньше растворителя расходуется для получения насыщенной смеси. При дальнейшем добавлении пропана (температура смеси постоянная) образуется вторая фаза, состоящая из пропана и растворенных в нем углеводородов. Как указывалось выше, при температурах, близких к критической, пропан растворяет ограниченное количество углеводородов. Образуется, таким образом, насыщенный раствор углеводородов в пропане (верхний слой), который находится в равновесии с насыщенным битумным раствором (нижний слой). Для четкого разделения сырья на две фазы (масляную и битумную) кратность пропана к сырью должна быть сравнительно высокой - не менее 3 об. ч. пропана на 1 об. ч. сырья. Вследствие ограниченной растворимости высокомолекулярных углеводородов в жидком пропане для извлечения из сырья желательных компонентов масла необходим большой избыток растворителя. Он нужен еще и потому, что для четкой четкости выделения из сырья ценных углеводородов процесс необходимо вести при повышенных температурах, когда растворимость углеводородов в пропане понижается. Это-характерная особенность пропана по сравнению со многими другими растворителями (фенолом, фурфуролом и др.). При умеренных температурах деасфальтизации (40-70С) с увеличением кратности пропана качество деасфальтизата улучшается, но выход его уменьшается. После достижения некоторого оптимума разбавления выход деасфальтизата увеличивается, но снижается его качество (по данным Н.Ф. Богданова). При температурах, очень близких к критической температуре пропана, оптимальной кратности пропана к сырью не наблюдается; с увеличением расхода пропана к сырью не наблюдается; с увеличением расхода пропана возрастает концентрация в нем углеводородов с более высокими плотностью, вязкостью и цикличностью. Необходимая кратность пропана при осаждении смолисто-асфальтеновых веществ зависит от концентрации желательных углеводородов в сырье. Для малосмолистого сырья с высоким содержанием парафино-масляных компонентов требуется более высокая кратность пропана, чем для сырья, богатого смолисто-асфальтеновыми веществами. Например, при деасфальтизации концентрата малосмолистых эмбенских нефтей оптимальное отношение пропана к сырью составляет около 8:1 (по объему), а при деасфальтизации гидрона смолистой бавлинской нефти - 4:1.Не менее важным условием является температура процесса деасфальтизации. Его целесообразно вести в сравнительно узком интервале температур-примерно 50-85С. так как до 40-50С нейтральные смолы, хотя и плохо, но растворяются в пропане, а при температуре 90С, близкой к критической температуре пропана (86,8С), многие ценные углеводороды не растворяются в нем и выпадают вместе со смолами. Главными факторами процесса деасфальтизации являются не только температура. давление и кратность пропана к сырью, но и тип растворителя, а также его чистота. Бутан менее селективен, чем пропан и тем более этан. Метан и этан затрудняют конденсацию паров пропана в конденсаторе-холодильнике. При значительной концентрации этана в растворителе процесс деасфальтизации пришлось бы осуществлять при чрезмерном давлении, поэтому в техническом пропане должно быть не более 7% (масс.) других углеводородов того же ряда, в том числе не более 3% этана. Присутствие пропилена и бутиленов также нежелательно, так как они повышают растворимость смол и полициклических ароматических углеводородов. В техническом пропане не должно быть серосодержащих соединений, так как они вызывают коррозию аппаратов и трубопроводов. Эффективность деасфальтизации зависит также от глубины отбора масляных фракций при вакуумной перегонке мазута-содержания в гудроне фракций до 500С. Как отмечалось выше, низкомолекулярные фракции деасфальтизата более растворимы в пропане в области температур, близких к критической, чем высокомолекулярные. Кроме того, вследствие влияния дисперсионных сил низкомолекулярные фракции действуют как промежуточный растворитель, повышающий растворимость в пропане высококипящих фракций и смолистых веществ. Это затрудняет их отделение. Обычно сырье широкого фракционного состава деасфальтируется хуже, чем сырье, освобожденное от легких фракций. В частности. деасфальтизаты масляных нефтей, полученные из более концентрированного сырья (без фракций до 500С), имеют меньшую коксуемость и менее интенсивную окраску, чем деасфальтизаты с нижекипящими фракциями. О степени деасфальтизации сырья в заводских колоннах судят прежде всего по коксуемости деасфальтизата, так как смолы и полициклические углеводороды имеют высокую коксуемость. В результате деасфальтизации значительно снижаются коксумемость, вязкость, плотность, показатель преломления и содержание металлов (никеля и ванадия); последние концентрируются в побочном продукте - битуме деасфальтизации. Содержание серы в деасфальтизате меньше, чем в сырье, но глубокого обессеривания не наблюдается. Для смол и особенно асфальтенов характерна высокая красящая способность. Цвет гудронов большой плотности-черный, а получаемых из них деасфальтизатов от светло-желтого (разных оттенков) до темного коричнево-зеленого. С углублением очистки интенсивность окраски деасфальтизатов уменьшается. Выход деасфальтизата в зависимости от характера сырья, требований к качетсву и условий процесса колеблется от 26 до 90% (масс.). В общем с увеличением коксуемости сырья выход деасфальтизата при деасфальтизации сырья техническим пропаном в промышленной противоточной колонне можно приближенно рассчитывать по формуле Б.И. Бондаренко: у = 94-4х + 0,1(х-10)2 где у — выход деасфальтизата коксуемостью 1,1-1,2% (масс.) на сырье; х — коксуемость сырья (концентрата, гудрона), составляющая от 4 до 18% (масс.). Назначение процесса - удаление из нефтяных остатков смолис-то-асфальтеновых веществ и полициклических ароматических углеводородов с повышенной коксуемостью и низким индексом вязкости. Традиционным сырьем процессов деасфальтизации является остаток вакуумной перегонки нефтей - гудрон. Свойства гудронов ряда «маслянистых» нефтей приведены в табл. 6.3. Целевым продуктом являются деасфальтизаты, используемые для выработки остаточных масел (их свойства приведены в табл. 6.4), и побочным - асфальты, служащие сырьем для производства битумов или компонентами котельных топлив. В зависимости от вида сырья и условий деасфальтизации температура размягчения по КиШ асфальтов составляет от 27 - 30 до 39 - 45°С. При использовании двухступенчатой деасфальтизации и применении в качестве сырья гудронов глубоковакуумной перегонки этот показатель составит 50-64 °С. Процесс деасфальтизации гудронов в мировой нефтепереработке применяют при производстве не только высоковязких остаточ- Таблица 6.3 Выход и основные свойства масляных фракций отечественных нефтей

ных масел, но и компонентов сырья для каталитического крекинга и гидрокрекинга. Растворители. На большинстве промышленных установок масляных производств применяют пропан 95 - 96 %-ной чистоты. В состав технического пропана (получаемого обычно из установок ал- Таблица 6.4 Свойства деасфальтизатов одноступенчатой пропановой деасфальтизации, полученных на опытных установках

килирования) входят примеси этана и бутанов. Допускается содержание этана не выше 2 % масс, и бутанов не более 4 % масс. При повышенных концентрациях этана в техническом пропане, хотя и улучшаются избирательные свойства растворителей, повышается давление в экстракционной колонне и системе регенерации. При избыточном содержании бутанов за счет повышения растворяющей способности растворителя ухудшается качество деасфальтизата (возрастают коксуемость и вязкость, ухудшается цвет). Особенно нежелательно присутствие в пропане олефинов (пропилена и бутиленов), снижающих его селективность, вследствие чего возрастает содержание смол и полициклических ароматических углеводородов в деас-фальтизате. В последние годы в связи с внедрением в производстве масел процессов гидрокрекинга, в которых происходит снижение вязкости остатка, возникла необходимость в получении деасфальтизатов повышенной вязкости - 30 сСт и более при 100°С. Для получения таких деасфальтизатов применяют растворитель с повышенной растворяющей способностью - смесь пропана и до 15 % бутана или изобутана (последний предпочтительнее в силу более высокой избирательности). В процессах деасфальтизации нефтяных остатков, целевым назначением которых является получение максимума сырья для последующей глубокой топливной переработки, чаще всего применяют бутан, пентан или их смеси с пропаном, а также легкий бензин. 6.3.1. Влияние оперативных параметров на эффективность процессов пропановой деасфальтизации Качество сырья. Требуемое качество деасфальтизата обеспечивается регулированием технологических параметров процесса и фракционного состава сырья деасфальтизации на стадии вакуумной перегонки мазута. При недостаточно четкой вакуумной перегонке мазута получающийся гудрон содержит большое количество фракций, выкипающих до 500°С. Низкомолекулярные углеводороды, содержащиеся в остаточном сырье, более растворимы в пропане в области предкритичес-ких температур, чем высокомолекулярные фракции. Растворяясь в пропане, они действуют как промежуточный растворитель, повышая благодаря наличию в их молекулах длинных парафиновых цепей дисперсионную составляющую Ван-дер-Ваальсовых сил и тем самым растворяющую способность растворителя по отношению к высокомолекулярным и полициклическим углеводородам и смолам. Кроме того, при деасфальтизации облегченного масловязкого остатка возрастает температура образования двухфазной системы, приближаясь к критической температуре пропана. В результате ухудшаются показатели деасфальтизата по коксуемости и вязкости (табл. 6.5). При деасфальтизации более концентрированных остатков получающийся де-асфальтизат характеризуется более низкой коксуемостью, лучшим цветом*, меньшим содержанием металлов (ванадия и никеля), серы и т.д. При этом в силу низкого потенциального содержания ценных масляных фракций выход деасфальтизата, естественно, ниже, чем при переработке облегченных остатков. Однако чрезмерная концентрация остатка вакуумной перегонки также нецелесообразна, поскольку при этом помимо снижения отбора целевого продукта значительно повышается вязкость деасфальтизата, что не всегда допустимо. На выбор фракционного состава сырья деасфальтизации влияет и химический состав остаточных фракций перерабатываемой нефти. При деасфальтизации остатков нефтей с высоким содержанием смо-листо-асфальтеновых соединений целесообразно оставлять в гудроне до определенного предела низкомолекулярные фракции, повышающие растворяющую способность пропана. При переработке малосмолистых нефтей целесообразна, наоборот, более высокая концентрация гудронов. ♦Цвет деасфальтизата зависит от содержания в нем асфальтенов. Таблица 6.S Результаты деасфальтизации остатков различного фракционного состава из грозненской парафинистой нефти

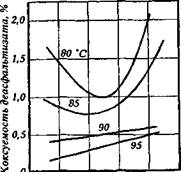

Таким образом, для получения оптимального выхода деасфальтизата с заданными свойствами в зависимости от качества сырья необходимо подбирать оптимальные фракционный состав гудрона и режим его деасфальтизации. Технологический режим. Материальный баланс и качество продуктов при деасфальтизации перерабатываемого остаточного сырья зависят от температурного режима экстракции и кратности растворителя. Влияние температуры экстракции на растворимость химических компонентов сырья различного молекулярного строения в неполярных растворителях обсуждалось в § 6.2.3. Как видно из рис. 6.4, при пониженных температурах (50-70 °С) пропан проявляет высокую растворяющую способность и низкую избирательность и является преимущественно осадителем асфальтенов. При повышенных температурах экстракции (85°С и выше) у пропана, наоборот, низкая растворяющая способность и повышенная избирательность, что позволяет фракционировать гудроны с выделением групп углеводородов, различающихся по структуре и молекулярной массе. Следовательно, в этой температурной области пропан является фракционирующим растворителем. Высокомолекулярные смолы и полициклические ароматические углеводороды, выделяющиеся при предкри-тических температурах, благодаря действию дисперсионных сил извлекают из дисперсионной среды низкомолекулярные смолы и низкоиндексные углеводороды, повышая тем самым качество деасфальтизата, но снижая его выход. Антибатный характер зависимос- ти растворяющей способности и избирательности пропана от температуры можно использовать для целей регулирования выхода и качества деасфальтизата созданием определенного температурного профиля по высоте экстракционной колонны: повышенной температуры вверху и пониженной - внизу. Более высокая температура в верхней части колонны будет способствовать повышению качества деасфальтизата, а пониженная температура низа колонны будет обеспечивать требуемый отбор целевого продукта.

Кратность пропана к сырью. В экстракционных процессах растворитель расходуется, во-первых, на насыщение сырья растворителем и, во-вторых, на последующее разбавление насыщенного раствора с образованием двухфазной системы. Первая составляющая расхода растворителя, очевидно, будет зависеть симбатно от потенциального содержания в сырье растворимых компонентов, а вторая -от гидродинамических условий в экстракционных аппаратах, благоприятствующих четкости разделения фаз. Чрезмерное разбавление дисперсионной среды свыше оптимальной величины не рационально, поскольку при этом возрастают затраты энергии на регенерацию растворителя, снижается производительность установок по исходному сырью и, что очень важно, может привести к ухудшению качества целевого продукта из-за снижения избирательности растворения.

Типичная экстремального характера зависимость коксуемости деасфальтизата от соотношения пропан н- гудрон западно-сибирской нефти приведена на рис. 6.5. Эксплуатацией промышленных установок пропановой деасфальтизации установлено, что чем выше содержание коксогенных соединений в гудроне, тем при более низкой оптимальной кратности растворителя получается деасфаль-тизат требуемого качества (с коксуемостью около 1 %). Например, если для гудронов из западно-си- ■ Таблица 6.6 Типовой технологический режимдеасфальтизации гудронов из различных нефтей

♦Кратность дана на сырье 2-й ступени, которым является асфальт, полученныйна 1 -й ступени деасфальтизации. бирских нефтей оптимальная кратность пропанхырье составляет (4,5 - 5,5): 1 по объему, то для гудронов из малосернистых туркмено-узбекских нефтей -7:1 (поскольку содержание смолисто-асфальтено-вых веществ в гудроне западно-сибирских нефтей в -1,3 раза выше). Выход деасфальтизата в зависимости от качества сырья при отсутствии экспериментальных данных можно приближенно рассчитать по формуле Б.И.Бондаренко: у = 94-4х+0,1(х-10)2, где у - выход впроцентах деасфальтизата с коксуемостью 1,1-1,2 %; х - коксуемость сырья (х = 4-18 %). В табл. 6.6 приведены режимы деасфальтизации типичных видов отечественного сырья. 6.3.2. Принципиальные технологические схемы установокдеасфальтизации пропаном Промышленные установки пропановой деасфальтизации гудро-нов могут быть одно- или двухступенчатыми. При двухступенчатой деасфальтизации гудронов получают два деасфальтизата разной вязкости и коксуемости; их суммарный выход больше, чем деасфальтизата одноступенчатой деасфальтизации того же сырья. Следовательно, двухступенчатую деасфальтизацию следует отнести к ресурсосберегаюшему технологическому процессу глубокой переработки нефтяного сырья. Одноступенчатая пропановая деасфальтизаиия. Одноступенчатые установки пропановой деасфальтизации гудрона включают следующие основные секции (рис. 6.6): секцию деасфальтизации гудрона в экстракционной колонне (К-1) с получением растворов деасфальтизата и битума; секцию четырехступенчатой регенерации пропана из раствора деасфальтизата; секцию двухступенчатой регенерации пропана из битумного раствора; секцию обезвоживания влажного пропана и секцию защелачивания обезвоженного пропана от сероводорода, вызывающего коррозию аппаратуры. Остаточное сырье (гудрон или концентрат) после нагрева до требуемой температуры в паровом подогревателе подается в среднюю

1 2 |