|

|

Машины и оборудование для добычи и подготовки нефти и газа (Рыбин Алнксандр Аркадьевич)

19. Установки для эксплуатации нескольких горизонтов одной скважиной.

Одновременно-раздельная эксплуатация (ОРЭ) позволяет реализовать систему раздельной разработки объектов многопластового месторождения одной сеткой скважин, а также является одним из методов регулирования разработки месторождения при экономии ресурсов

Оборудование для раздельной эксплуатации пластов через одну скважину должно допускать:

- создание и поддержание заданного давления против каждого вскрытого пласта;

- измерение дебита жидкости, получаемой из каждого пласта;

- получение на поверхности продукции разных пластов без их смешивания в скважине, так как свойства нефтей (сернистые и несернистые) могут быть различными;

- исследование каждого пласта, например, методом пробных откачек или методом снятия КВД;

- ремонтные работы в скважине и замену оборудования, вышедшего из строя;

- регулировку отбора жидкости из каждого пласта;

- работы по вызову притока и освоению скважины.

Схема ОРЭ пластов по назначению классифицируется на три группы:

1) ОРЭ пластов; 2) одновременно-раздельная закачка рабочей жидкости; 3) ОРЭ пласта и закачки рабочего агента.

Раздельно эксплуатируют пласты способами: 1) оба пласта фонтанным (фонтан-фонтан); 2) один пласт фонтанными, а другой - механизированным (фонтан-насос, причем это означает, что нижний пласт эксплуатируется фонтаном); 3) оба пласта механизированным (насос-насос).

В зависимости от условий применения каждой метод ОРЭ может быть осуществлен в нескольких вариантах.

Оборудование для ОРЭ пластов состоит из наземных и внутрискважинных узлов. Наземные узлы оборудования, также как фонтанная арматура, насосные установки и др. предназначены для герметизации устья скважин, передачи движения и обеспечения регулирования режимных параметров.

Подземные узлы обеспечивают герметизацию пластов, отбор (или закачку) заданного объема жидкости и его подъем на поверхность.

Серийно выпускаемое оборудование, обязательный элемент которого - пакер, обеспечивает возможность эксплуатации пластов по одной колонне труб.

Для скважин с добычей нефти по схеме фонтан-фонтан известны установки двух типов: с двумя параллельно расположенными рядами насосно-компрессорных труб типа УФ2П (УФЭ, УФП, УФП2) и с концентрически расположенными рядами НКТ - установка УВЛГ, применяемая также для внутрискважинной газлифтной эксплуатации.

Установки типа УФ2П (рис. 4.4) предназначены для эксплуатации колонн диаметрами 116 и 168 мм с допустимыми сочетаниями условных диаметров НКТ первого и второго рядов 48х48, 60х60, 73х48 мм.

Для раздельной эксплуатации двух пластов по схеме фонтан-насос и насос‑фонтан выпускаются установки с использованием штангового скважинного насоса и погружного центробежного насоса. В установках штангового типа одна из параллельно спущенных колонн НКТ берется большого диаметра, допускающего спуск вставного насоса. Для того чтобы во время спуска или подъема колонны НКТ не происходило зацепления муфт, над ними устанавливаются конические кольца. Схема с применением погружного центробежного насоса представляет более сложную конструкцию подземного оборудования. Для раздельной эксплуатации двух пластов по схеме фонтан-насос и насос‑фонтан выпускаются установки с использованием штангового скважинного насоса и погружного центробежного насоса. В установках штангового типа одна из параллельно спущенных колонн НКТ берется большого диаметра, допускающего спуск вставного насоса. Для того чтобы во время спуска или подъема колонны НКТ не происходило зацепления муфт, над ними устанавливаются конические кольца. Схема с применением погружного центробежного насоса представляет более сложную конструкцию подземного оборудования.

Для раздельной эксплуатации двух пластов по схеме насос-насос используются штанговые установки типа УГР на месторождениях с низким газовым фактором нижнего пласта, УНР - с резко отличающимися давлениями пластов и УГРП - с раздельной транспортировкой продукции каждого пласта.

Установка УТР (рис. 4.5) состоит из наземного и подземного оборудования.

Наземное оборудование включает в себя оборудование устья и станок-качалку, применяемые при обычной добыче нефти скважинными штанговыми насосами из одного пласта. Подземное оборудование выпускается в невставном (рис. 4.5, а) и вставном (рис. 4.5, б) исполнениях и включает в себя разобщающий пакер, нижний насос обычного типа ПНСВ1 с замковой опорой или НСН2. Насос для эксплуатации верхнего пласта - специальный, имеющий неподвижный плунжер и подвижный цилиндр. Работа верхнего и нижнего насосов синхронна. Возвратно-поступательное движение от станка-качалки передается через колонну насосных штанг цилиндру верхнего насоса, а затем через специальную штангу - нижней колонне штанг и плунжеру нижнего насоса. Жидкость, подаваемая нижним насосом, проходит через продольный канал в посадочном конусе верхнего насоса и попадает в подъемные трубы над верхним насосом. Жидкость, откачиваемая верхним насосом, через полый шток, всасывающий и нагнетающий клапаны, поступает в колонну подъемных труб, где смешивается с жидкостью из нижнего пласта.

Установки с использованием насосов типа НСН2 более производительны.

В установке типа 1УНР (рис. 4.5, г) при ходе плунжера вверх происходит заполнение цилиндра насоса сначала жидкостью пласта с меньшим давлением, а затем (после прохождения плунжером отверстия на боковой поверхности цилиндра) - жидкостью пласта с высоким давлением.

При ходе плунжера вниз жидкость обоих пластов нагнетается в НКТ. Поступление жидкости из верхнего и нижнего пластов, разобщенных пакером, на прием насоса через канал «б» (рис. 4.5, в, г) и на боковой поверхности через отверстие «а» регулируется с помощью переключателя пластов.

Установки УВКС-2Р, УВГК-2Р и УВК-2СР служат для одновременного раздельного нагнетания в пласты морской, речной, сточной и пластовых вод.

Несмотря на существенные достоинства ОРЭ широкого распространения не имеют.

20. Оборудование для интенсификации добычи нефти и газа.

Под освоением скважины понимают проведение различных мероприятий по вызову притока жидкости или газа из пласта к забою скважины с суточным дебитом, близким к ее потенциальному дебиту.

Приток жидкости из пласта к забою скважины происходит, когда пластовое давление больше забойного дополнительное давление, необходимое для преодоления гидравлических сопротивлений, которые возникают в перфораци-онных отверстиях и в фильтрационных каналах в результате закупоривания порового пространства призабойной зоны пласта.

1. Замена в скважине жидкости высокой плотности на более легкую жидкость. Этот метод обычно применяют на фонтанных скважинах. После вскрытия продуктивного пласта бурением или перфорацией в скважине остается глинистый раствор, который оказывает противодавление на продуктивный пласт. Для освоения и пуска скважины в эксплуатацию в нее спускают насосно-компрессорные трубы, на устье устанавливают фонтанную арматуру и проводят вытеснение глинистого раствора в специальную емкость путем закачки воды через межтрубное пространство. Если заменой глинистого раствора на воду не удается снизить забойное давление ниже пластового, то воду в стволе скважины заменяют на нефть.

Если нефтяная залежь имеет высокое пластовое давление, скважина может начать фонтанирование даже при неполной замене глинистого раствора на воду.

Таким образом, этот метод позволяет плавно понижать забойное давление в скважине и постепенно разрабатывать поровое пространство призабойной зоны пласта, что очень важно для освоения скважин, вскрывших пласты с неустойчивыми породами.

2. Вызов притока с использованием энергии сжатого газа или воздуха. Сущность метода аэризации (рис. 9.6) заключается в том, что к межтрубному пространству скважины подключают передвижной компрессор или высоконапорную газовую линию от компрессорной станции. Из межтрубного про-странства жидкость вытесняется газом или воздухом в насосно-компрессорные трубы. После достижения уровня жидкости в межтрубном пространстве башмака труб происходят прорыв газа в центральные трубы и газирование находящейся в ней жидкости. При этом плотность газожидкостной смеси понижается, уровень в подъемных трубах повышается до устья и происходит выброс. Для очистки порового пространства призабойной зоны от закупоривающего материала рекомендуется в течение некоторого времени продолжать работу компрессора.

При компрессорном способе возбуждения скважины в момент начала перелива газированной жидкости резко понижается забойное давление, что приводит к резкому увеличению притока жидкости из пласта в скважину. В условиях крепких пород (песчаников, известняков) это приводит к интенсивной очистке порового пространства от закупоривающего материала, а в условиях рыхлых пород — к разрушению призабойной зоны пласта.

Для достижения плавного пуска скважины проводят закачку через межтрубное пространство аэрированной нефти с применением компрессора, продавочного агрегата и смесителя. После выброса газожидкостной смеси через выкидную ли-нию в приемную емкость подачу жидкости постепенно снижают до полного ее прекращения. После начала фонтанирования прекращают и подачу газа.

Освоение скважин сжатым воздухом или газом в основном проводят с применением передвижных компрессоров УКП-80, ДК-10 производительностью 8 и 3,5—7 м3/мин при рабочих давлениях 8 и 20 МПа соответственно.

Необходимо отметить, что при освоении скважины сжатым воздухом возможны взрывы, так как при содержании углеводородного газа в смеси от 6 до 15 % получается гремучая смесь.

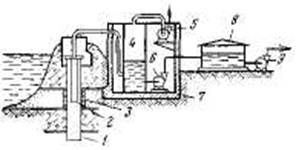

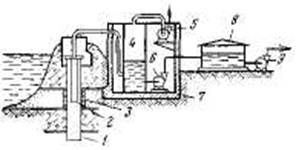

Рис. 9.6. Схема оборудования скважины для освоения методом аэризации:

1 — выкидная линия аэрированной жидкости, 2 — компрессор, 3 — насосный агрегат, 4

смеситель (аэратор), 5 — НКТ, 6 — межтрубное пространство, 7 — продуктивный пласт

3. Технологическая схема вызова притока из пласта при применении двухфазной пены включает следующие операции:

1.Спускают НКТ до глубины на 2 - 3 м выше нижних перфорационных отверстий.

2.Обвязывают устье скважины с наземным цементировочным агрегатом и компрессором через аэратор.

3.Нагнетают пену в затрубное пространство между эксплуатационной колонной и НКТ для замены всего столба жидкости в скважине.

4.Первичную порцию пены получают при малых степенях аэрации (10 - 20 м3/м3 т.е. 10 - 20 м3 воздуха на 1 м3 водного раствораПАВ), чтобы разность между плотностью жидкости в НКТ и пены в затрубном пространстве была минимальной.

5.Постепенно повышают степень аэрации, что вызывает постепенное уменьшение давления на забое скважины (при степени аэрации 150 - 160 м3/м3 среднюю плотность пены доводят до 100-120 кг/м3).

6.После достижения забойного давления 4 - 5 МПа необходимо прекратить циркуляцию пены на 2 - 3 ч для определения возможного притока из пласта.

7.Если притока нет, то циркуляцию пены восстанавливают, продавливают ее в пласт в количестве 5-10 м3 с выдержкой в пласте в течение 3 - 4 ч, после чего восстанавливается циркуляция при максимальных степенях аэрации.

8.Получив приток, обеспечивают очистку скважины от шлама и исследуют ее на приток.

21. Оборудование для вытеснения нефти и газа.

Оборудование состоит в общем случае из участков водозабора, магистрали подвода воды (трубопровод и насосные первого, второго подъема), очистных сооружений подготовки воды для закачки ее в нефтяной пласт, кустовых насосных станций высокого давления с водораспределительными гребенками и разводящими трубопроводами, от которых вода идет к нагнетательным скважинам. Скважины оснащены устьевой арматурой по типу фонтанной, НКТ и часто пакером, предохраняющим основную часть обсадной колонны от высокого давления.

Технология вытеснения газа и нефти из пласта с использованием мобильных азотных станций заключается в следующем. Газообразный азот нагнетается в осваиваемую скважину (в трубное или затрубное пространство). Азот, перемещаясь через пусковые муфты, аэрирует находящуюся в скважине жидкость. При этом ее плотность постепенно понижается, забойное давление уменьшается, вызывается приток жидкости из пласта.

Преимущества этого способа освоения очевидны:

* повышение безопасности работ;

* простота и надежность регулирования процесса;

* широкий диапазон режимов давления и расходов;

* возможность быстрого и резкого (медленного и плавного) снижения давления в скважине;

* дренирование пласта за счет подпитки сжатым газом (обеспечение фонтанирования);

* сокращение сроков освоения в 3-5 раз;

* прирост углеводородов до 20% (дополнительная очистка трещин);

* сырье – атмосферный воздух;

* экологическая чистота процесса.

Самоходная компрессорная станция ТГА производит инертную газовую смесь из воздуха и подает ее под давлением в призабойную зону. Установка состоит из самоходного шасси с повышенной проходимостью, винтового компрессора с дизельным приводом, газораспределительного блока и комплекта соединительных труб (до 25 м). Контроль работы, сигнализация, освещение и аварийная защита обеспечиваются блоком автоматики.

Получение азотной газовой смеси с концентрацией до 99% осуществляется по принципу мембранной сепарации при диапазоне температур -60…+45 градусов. Газоразделение происходит на надежных мембранных модулях последнего поколения при температуре до 82 градусов и давлении до 24 атмосфер.

Особенности азотных станций этого типа:

* повышенная выходная чистота азота;

* производительность до 40 кубометров азота в минуту;

* давление газа на выходе до 400 атмосфер;

* регулирование производительности от полной мощности до ее половины;

* повышенная долговечность и надежность капота, возможность оснащения его звуковой и тепловой изоляцией;

* оптимальная компоновка навесного оборудования;

* автоматический контроль при удаленном доступе;

* возможность работы при экстремальных температурах;

* увеличенный ресурс работы компрессора (более 5000 часов);

* топливные баки повышенной вместимости (до 1200 литров);

* автоматические отводчики конденсата;

* выносной пульт управления (беспроводной);

Азотные станции ТГА по некоторым рабочим характеристикам не имеют аналогов. Для повышения безопасности и улучшения эффективности работы нефтепромысловых объектов, добывающим компаниям следует обратить внимание на аренду азотных станций с экипажем. В компании Аргентум представлены азотные станции разных видов и характеристик. Так как условия аренды индивидуальны, менеджеры компании подберут для вас лучший вариант оборудования и предложат хорошую цену. Помимо качественной техники, компания предлагает гибкие условия оплаты для клиента. Позвоните сейчас и упростите ваш бизнес, сэкономив время и ресурсы.

22. Оборудование для подготовки воды, нагнетаемой в нефтеносные пласты.

Для вытеснения нефти из пласта применяются жидкости двух типов: не смешивающиеся и смешивающиеся с нефтью. К первым относится прежде всего вода, ко вторым – растворители. Последние весьма дороги, и поэтому в подавляющем большинстве случаев в пласт закачивается вода, которая должна удовлетворять следующим требованиям:

количество взвешенных частиц не должно превышать 5 мг/л, хотя в отдельных случаях допускается увеличение их содержания до 25 мг/л;

содержание железа – не более 0,2 мг/л, нефти – не более 1 мг/л;

вода не должна вызывать коррозии оборудования, она должна быть обескислорожена.

Морская вода может закачиваться в том случае, если пластовая жидкость содержит щелочные и жесткие воды.

Помимо этого закачиваемая вода не должна содержать сульфатвосстанавливающих бактерий, под действием которых образуется сероводород.

При закачке жидкостей, не смешивающихся с нефтью, в нее могут вводиться поверхностно-активные вещества, улучшающие ее отмывающие способности. При этом коэффициент извлечения нефти из пластов достигает 50 – 70 %. Более высокий коэффициент извлечения (до 95 – 98%) достигается при закачке жидкостей-растворителей.

В качестве источников закачиваемой жидкости используются открытые (реки, озера, моря), подземные (артезианские, подрусловые и пластовые) источники и сточные воды. Обычно стараются использовать пресную воду из подрусел рек или артезианских скважин. В этих случаях состав воды не зависит от времени года и режим работы очистных устройств остается постоянным.

Количество воды, нагнетаемой в пласт, зависит от большого числа факторов и ориентировочно составляет: при площадном заводнении 8 – 10 м3/т добываемой нефти, при законтурном – 1 – 1,5 м3/т.

Конструкция сооружений для забора и подготовки воды, прежде всего, обусловлена требованиями, предъявляемыми к жидкости, закачиваемой в пласт.

В зависимости от качества водоподготовки на внутренней поверхности трубопроводов высокого давления, труб в нагнетательной скважине, наконец, в фильтровой зоне пласта и на самом фильтре скважины со временем откладываются трудно удаляемые соли. При недостаточно высоком качестве водоподготовки интенсивность солеотложения бывает весьма высокой, что приводит к постепенному уменьшению фактической площади сечения канала трубопровода и к росту потерь напора в трубопроводной системе куста, в прискважинной водопоглощающей части пласта.

Для подрусловых водозаборов в пойменной части реки (рис. 13.1) бурят скважины глубиной 20 – 30 м и обсаживают их трубами 1 диаметром 300 мм, в которые спускают водоподъемные трубы 2. Отбор жидкости из этих скважин может обеспечиваться за счет сифона, если уровень жидкости в резервуаре ниже, чем в реке, либо за счет разряжения в резервуаре, создаваемого вакуум-компрессором 5. Так как вода, прежде чем попасть в систему фильтруется через песок, то в какой-либо дополнительной очистке не нуждается, и насосами 6 подается в емкость 8, откуда магистральный трубопровод подводит ее к отдельным насосным станциям, от которых направляется в скважины.

Рисунок 13.1 – Схема водозаборов:

1 – обсадная колонна; 2 – подъемная колонна; 3 – гравийный фильтр; 4 – вакуум-котел;

5 – вакуум-компрессор; 6, 9 – насосы; 7 – шахта; 8 – резервуар чистой воды

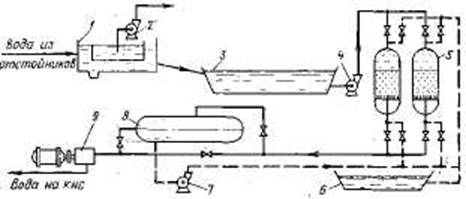

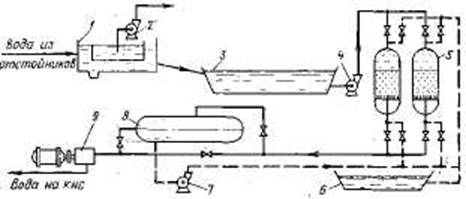

При использовании сточной воды, поступающей из скважин, используются две системы ее очистки: открытая и закрытая. В первом случае вода, отделенная от нефти (рис. 13.2), направляется в отстойники, откуда сбрасывается в нефтеловушку 1, где от нее отделяются капли нефти диаметром свыше 80 мкм. Из нее отделившаяся нефть откачивается насосом 2, а вода поступает в пруды-отстойники 3, где содержащиеся в ней механические частицы оседают на дно, а оставшаяся нефть всплывает па поверхность. Далее насосом 4 вода направляется в попеременно работающие песчаные фильтры 5, где от нее отделяются взвешенные частицы, и поступает в буферную емкость 6, откуда насосом 7 (или же непосредственно из фильтров) направляется на кустовую насосную станцию (КНС). Насосы КНС под давлением порядка 14 – 20 МПа закачивают воду в пласт.

Для сооружения подобных систем подготовки воды необходимы большая площадь, значительные капитальные затраты. Пропускная способность системы не может быть увеличена в процессе эксплуатации.

Рисунок 13.2 – Открытая схема установки очистки сточных вод:

1 – нефтеловушка; 2 – нефтяной насос; 3 – отстойник; 4 – насос; 5 – песчаные фильтры;

6 – отстойник для загрязненной воды; 7 – насос для проведения промывки фильтров;

8 – емкость для чистой воды; 9 – насос для подачи воды на КНС

Сопоставляя показатели работы систем для закачки воды в пласт, необходимо отметить, что наиболее рациональной являются системы с использованием пластовой воды, которая после соответствующей обработки закачивается в пласт. Подобная система в целом, включая и пласт, представляет собой замкнутый контур, вредное влияние которого на окружающую природу минимально по сравнению с другими системами.

При подготовке воды в установках закрытого типа процессы отделения воды от нефти идут под избыточным давлением, легкие фракции и газ собираются и в дальнейшем используются.

Очищенная и обработанная вода направляется из резервуаров к насосным станциям – стационарным или блочным. Первые представляют собой капитальное помещение, в котором располагаются насосы с приводными двигателями, аппаратура управления и контроля, электрическое оборудование и бытовые помещения. Станции второго типа состоят из блоков, изготавливаемых и комплектуемых всем необходимым па заводе. Размеры блоков обеспечивают их транспортировку по железным и автомобильным дорогам. Монтаж блочного оборудования в 8 – 10 раз быстрее, чем сооружение капитальных станций.

Кустовые насосные станции соединены с питающим трубопроводом, который может быть кольцевым и опоясывать месторождение или его часть или линейным. От КНС жидкость под давлением направляется к нагнетательным скважинам, причем по мере разработки добывающие скважиныпереводятся в нагнетательные. При этом соответственно видоизменяется и схема нагнетательных трубопроводов.

При сооружении систем кустовых станций почти половина денежных средств, более половины металла затрачивается на трубопроводы высокого давления и внутрискважинное оборудование. Отложение солей, коррозия резко сокращают сроки службы этих металлоемких, дорогостоящих коммуникаций, приводят кнеобходимости выполнения непрерывно нарастающих объемов крайне трудоемких ремонтных работ по смене трубопроводов, резко усложняющих функционирование промысла, увеличивающих трудоемкость добычи нефти. Поэтому при оборудовании трубопроводной сети особо важное значение имеют качество изоляционной защиты труб и использование труб с внутренним противосоляным покрытием.

Блочная кустовая станция (рис. 13.3) состоит из ряда блоков: насосных, управления, электроаппаратуры, распределительного и бытового. Вода из магистрального трубопровода подается в резервуары или, минуя их, на прием насосов. Число одновременно работающих насосных блоков определяется суммарным расходом жидкости. Один или два блока обычно являются резервными. По напорному трубопроводу жидкость направляется краспределительной гребенке, от которой через регуляторы расхода подается кнагнетательным скважинам.

Рисунок 13.3 – Схема блочной КНС:

1 – магистральный водопровод; 2 – буферная емкость; 3 – приемный коллектор;

4, 9, 11 –задвижки; 5 – центробежные насосы; 6 – электродвигатели; 7 – задвижки с дистанционным управлением; 8 – высоконапорный коллектор;10 – сборный коллектор для грязной воды; 12 – емкость

Наиболее ответственными элементами КНС являются насосные агрегаты.

Требования, предъявляемые к ним, следующие:

к. п. д. на рабочем режиме не ниже 70 – 75 %;

равномерная подача;

моторесурс при работе на максимальных параметрах не менее 7 – 10 тыс. ч, а продолжительность безостановочной работы – 600 – 1000 ч;

минимальные габаритные размеры;

устойчивость материала деталей гидравлической части к перекачиваемым жидкостям.

Насосы, используемые для закачки жидкостей в нефтяные пласты, как правило, специализированные, их основные параметры: подача от 2 до 1000 м3/ч, давление 3 – 50 МПа.

Для закачки воды в пласт используются насосы двух типов – центробежные и плунжерные.

Центробежные насосы просты в монтаже и обслуживании, легко поддаются автоматизации и дистанционному контролю, могут длительно работать без обслуживающего персонала, обеспечивают высокую равномерность подачи. Однако они работают с пониженным к. п. д. при отклонении подачи от оптимальной. Получение малой подачи и больших давлений при высоком к. п. д. для них невозможно.

Насосы объемного действия (получившие за рубежом широкое распространение), как правило, выполняются многоплунжерными с рабочими давлениями до 50 МПа, числом оборотов коленчатого вала 250 – 1000 мин–1. Их к. п. д. при работе в широком диапазоне подач составляет 80 – 85 %.

Применяются трех-, пяти-, семи-, девятиплунжерные насосы одинарного действия, что обеспечивает нормальную работу приемных и напорных трубопроводов, на которых устанавливаются воздушные колпаки с разделительной мембраной. Скорость движения плунжеров достигает 1,2 – 1,5 м/с, причем в зависимости от длины хода изменяется максимальное число оборотов: для 75 мм – 450 – 500 мин–1, 100 мм – 400 мин–1, 125 мм – 350 мин–1, 150 мм – 230 – 260 мин–1.

В настоящее время выявилась тенденция создания быстроходных короткоходовых плунжерных насосов, что позволяет уменьшить их массу за счет уменьшения габаритов рамы и в ряде случаев отказаться от применения редукторов, понижающих число оборотов приводного двигателя. С другой стороны, данное направление приводит к ухудшению условий работы деталей пары уплотнение – плунжер.

Для изготовления плунжеров применяются высокоуглеродистые и нержавеющие хромистые стали с высокой поверхностной твердостью (HRC 55), получаемой в результате обработки ТВЧ. Рабочая поверхность плунжеров полируется, отклонение ее от цилиндрической формы допускается не более 0,01 – 0,02 мм. Известно использование керамических плунжеров.

Уплотнения плунжеров обычно изготавливаются из маслобензостойких резин или специальных эластомеров.

Вал насоса с двигателем соединяется:

непосредственно с помощью компенсационной муфты – при использовании в качестве привода тихоходного ДВС или синхронного двигателя;

с помощью зубчатого редуктора, монтируемого на фланце приводной части насоса;

с помощью клиноременной передачи.

В нашей стране для нагнетания жидкости в пласт применяются центробежные многоступенчатые секционные насосы ЦНС с подачей до 1000 м3/с, при давлении 0,4 – 20 МПа. В зависимости от типоразмера их к. п. д. изменяется от 44 до 80 %.

Напор насосов ЦНС регулируется изменением числа ступеней. Конструкция насоса представляет собой набор секций, зажатых между всасывающей и нагнетательной крышками и стянутых шпильками. Вал насоса установлен на подшипниках скольжения с принудительной смазкой, осевое усилие воспринимается упорным подшипником.

Для повышения долговечности основные детали насоса изготовляют из хромистых сталей: рабочие колеса и направляющие аппараты – литые из стали 20Х13Л, вал 40ХФА.

Насосный агрегат имеет систему смазки и охлаждения, которая подает масло к подшипникам при пуске и работе насоса, обеспечивает его охлаждение.

|

|

|

Скачать 6.7 Mb.

Скачать 6.7 Mb. Для раздельной эксплуатации двух пластов по схеме фонтан-насос и насос‑фонтан выпускаются установки с использованием штангового скважинного насоса и погружного центробежного насоса. В установках штангового типа одна из параллельно спущенных колонн НКТ берется большого диаметра, допускающего спуск вставного насоса. Для того чтобы во время спуска или подъема колонны НКТ не происходило зацепления муфт, над ними устанавливаются конические кольца. Схема с применением погружного центробежного насоса представляет более сложную конструкцию подземного оборудования.

Для раздельной эксплуатации двух пластов по схеме фонтан-насос и насос‑фонтан выпускаются установки с использованием штангового скважинного насоса и погружного центробежного насоса. В установках штангового типа одна из параллельно спущенных колонн НКТ берется большого диаметра, допускающего спуск вставного насоса. Для того чтобы во время спуска или подъема колонны НКТ не происходило зацепления муфт, над ними устанавливаются конические кольца. Схема с применением погружного центробежного насоса представляет более сложную конструкцию подземного оборудования.