Машины и оборудование для добычи и подготовки нефти и газа (Рыбин Алнксандр Аркадьевич)

Скачать 6.7 Mb. Скачать 6.7 Mb.

|

|

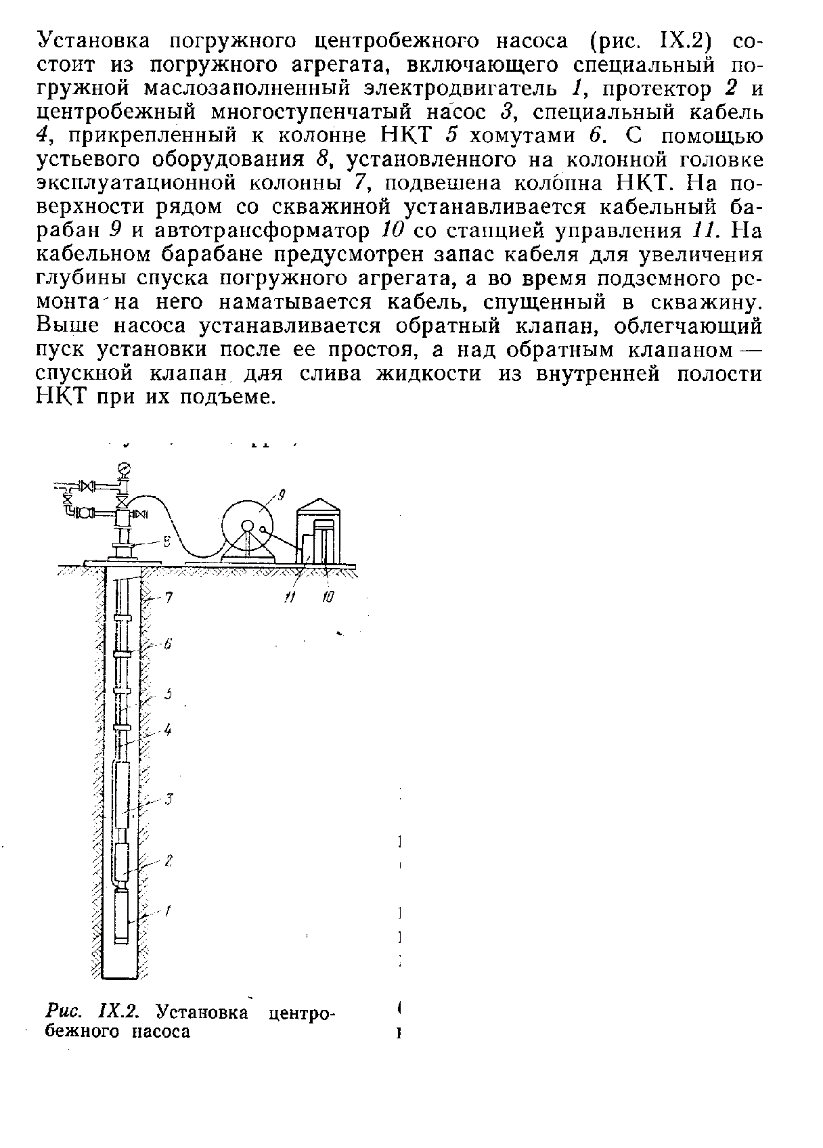

4. Оборудование для эксплуатации скважин фонтанным способом. Фонтанная арматура. Запорные и регулирующие устройства фонтанной арматуры. При фонтанной эксплуатации используются комплексы наземного и скважинного оборудования, обеспечивающего отбор продукции в заданном режиме, проведение необходимых технологических операций и предотвращения аварийной ситуации, в том числе открытых фонтанов. Эти требования выполняются при установке на колонной головке фонтанной арматуры с манифольдом и внутри скважины отсекающего и пакерующего устройства. Комплекс фонтанной арматуры. Фонтанная арматура предназначена для герметизации устья скважины, контроля и регулирования режима эксплуатации, направления продукции скважины в пункты сбора нефти и газа, а при необходимости для полного закрытия или глушения скважины. Фонтанная арматура состоит из: трубной головки и ёлки. Её устанавливают на верхний фланец колонной головки. При помощи трубной головки осуществляется крепление на устье и подвеска колонны НКТ. При помощи трубной головки осуществляется герметизация; проведение технологических операций при освоении, эксплуатации и ремонте скважины. К трубной головке подвешиваются 1 или 2 ряда НКТ. Направление потока продукции в выкидную линию, на замерную установку и регулирование режима эксплуатации и глубинных приборов для контроля работы скважины осуществляется при помощи фонтанной ёлки. Подключение фонтанной арматуры к нефте- и газопроводу выполняется с помощью манифольда. Тип исполнения отражается на маркировке оборудования. К1, К2 – для среды с объёмным содержанием СО2 до 6% К3 – с объёмным содержанием СО2 и С2Н до 25%. Фонтанная арматура для скважин с неагрессивной средой при объёмном содержании примесей до 0,5% и температурой среды до 120˚ С, эксплуатируемая фонтанным способом или с помощью погружного центробежного электронасоса при рабочем давлении до 14 МПа, выполняется с крановым запорным устройством тройникового или крестового типов. Фонтанная арматура для рабочего давления 21 и 35 МПа выполняется по тройниковой схеме для подвески 1 или 2 рядов подъёмных НКТ. В качестве запорных устройств применяются прямоточные задвижки типов ЗМСТ или ЗМС с однопластинчатым шибером. Фонтанная арматура комплектуется в станции управления и задвижками с ручным и пневматическим управлением. Для предупреждения открытых фонтанов в процессе эксплуатации применяются комплексы для индивидуальных и групповых нефтяных, газовых и газоконденсатных скважин типа КУСА(комплекс управления скважинами отсекателями) и КОУК(комплекс оборудования с управляемым клапаном - отсекателем). Они могут обслуживать от одной до восьми скважин. Состоят из наземного и скважинного оборудования, включает клапан типа КАУ(клапан автоматический управляемый) для перекрытия ствола скважины при разгерметизации устья, нарушении заданного режима работы скважины или пожаре. Ствол скважины перекрывается КАУ автоматически или принудительно с пульта наземной станции управления. Скважинное оборудование комплексов КУСА и КОУК в зависимости от условий работы в процессе освоения и эксплуатации и необходимости проведения различных технологических операций компонуется по 14 схемам, отличающимся составом оборудования и конструкцией отдельных составных частей. Запорная арматура – предназначена для полного перекрытия потока рабочей среды в трубопроводе и пуска среды в зависимости от требований технологического процесса (цикл «открыто – закрыто»). Сюда относятся задвижки, краны, запорные клапаны, поворотные затворы. Основное назначение запорно-регулирующей арматуры – перекрывать поток рабочей среды по трубопроводу и снова пускать среду, а также обеспечивать необходимую герметичность. Завод трубопроводной арматуры следит за качеством выпускаемой продукции. Устанавливается арматура на трубопроводах высокого и низкого давления, агрегатах и сосудах. Предназначена запорная арматура для управления: водяной, газообразной, парообразной, газожидкостной массой, путем изменения площади диаметра проходного сечения отверстия. Она должна обеспечивать надежное и полное перекрытие проходного сечения. Принципиально она должна обеспечивать всего два состояния - открыта или закрыта - и может быть не предназначена для эксплуатации в промежуточном положении рабочего органа. По функциональному назначению трубопроводная арматура подразделяется на следующие основные классы: * Запорная - предназначена для перекрытия потока рабочей среды с определенной герметичностью; * Регулирующая - предназначена для регулирования расхода путем изменения количества протекающей по трубопроводу рабочей среды. Регулирующая арматура управляется от постороннего источника энергии; * Распределительная - предназначена для распределения потока рабочей среды по определенным направлениям или для смешивания потоков; * Предохранительная - предназначенная для автоматической защиты оборудования и трубопроводов от недопустимого превышения давления посредством сброса избытка рабочей среды., защитная (отсечная) предназначенная для автоматической защиты оборудования и трубопроводов от недопустимых или непредусмотренных технологическим процессом изменений параметров или направления потока рабочей среды, а также для отключения потока; * Фазоразделительная - предназначена для автоматического разделения рабочих сред в зависимости от их фазы и состояния. Сюда относятся конденсатоотводчики, воздухоотводчики и маслоотделители. Запорные устройства служат для полного перекрытия или полного открытия проходного сечения ствола или отвода. Регулировка параметров потока неполным закрытием запорного устройства не допускается. 1. Виды запорных устройств фонтанной арматуры · Краткая характеристика запорных дроссель () устройств · Дроссель (штуцер) · Задвижка · Колонная головка · Затвор · Запорный кран · Вентиль · Клапаны 5. Оборудование для эксплуатации скважин фонтанным способом. Схемы оборудования. При фонтанной эксплуатации используются комплексы наземного и скважинного оборудования, обеспечивающего отбор продукции в заданном режиме, проведение необходимых технологических операций и предотвращения аварийной ситуации, в том числе открытых фонтанов. Эти требования выполняются при установке на колонной головке фонтанной арматуры с манифольдом и внутри скважины отсекающего и пакерующего устройства. Комплекс фонтанной арматуры. Фонтанная арматура предназначена для герметизации устья скважины, контроля и регулирования режима эксплуатации, направления продукции скважины в пункты сбора нефти и газа, а при необходимости для полного закрытия или глушения скважины. Фонтанная арматура состоит из: трубной головки и ёлки. Её устанавливают на верхний фланец колонной головки. При помощи трубной головки осуществляется крепление на устье и подвеска колонны НКТ. При помощи трубной головки осуществляется герметизация; проведение технологических операций при освоении, эксплуатации и ремонте скважины. К трубной головке подвешиваются 1 или 2 ряда НКТ. Направление потока продукции в выкидную линию, на замерную установку и регулирование режима эксплуатации и глубинных приборов для контроля работы скважины осуществляется при помощи фонтанной ёлки. Подключение фонтанной арматуры к нефте- и газопроводу выполняется с помощью манифольда. Тип исполнения отражается на маркировке оборудования. К1, К2 – для среды с объёмным содержанием СО2 до 6% К3 – с объёмным содержанием СО2 и С2Н до 25%. Фонтанная арматура для скважин с неагрессивной средой при объёмном содержании примесей до 0,5% и температурой среды до 120˚ С, эксплуатируемая фонтанным способом или с помощью погружного центробежного электронасоса при рабочем давлении до 14 МПа, выполняется с крановым запорным устройством тройникового или крестового типов. Фонтанная арматура для рабочего давления 21 и 35 МПа выполняется по тройниковой схеме для подвески 1 или 2 рядов подъёмных НКТ. В качестве запорных устройств применяются прямоточные задвижки типов ЗМСТ или ЗМС с однопластинчатым шибером. Фонтанная арматура комплектуется в станции управления и задвижками с ручным и пневматическим управлением. Для предупреждения открытых фонтанов в процессе эксплуатации применяются комплексы для индивидуальных и групповых нефтяных, газовых и газоконденсатных скважин типа КУСА(комплекс управления скважинами отсекателями) и КОУК(комплекс оборудования с управляемым клапаном - отсекателем). Они могут обслуживать от одной до восьми скважин. Состоят из наземного и скважинного оборудования, включает клапан типа КАУ(клапан автоматический управляемый) для перекрытия ствола скважины при разгерметизации устья, нарушении заданного режима работы скважины или пожаре. Ствол скважины перекрывается КАУ автоматически или принудительно с пульта наземной станции управления. Скважинное оборудование комплексов КУСА и КОУК в зависимости от условий работы в процессе освоения и эксплуатации и необходимости проведения различных технологических операций компонуется по 14 схемам, отличающимся составом оборудования и конструкцией отдельных составных частей. Фонтанная арматура предназначена для герметизации устья скважин, контроля и регулирования режима их эксплуатации, а также для проведения различных технологических операций в умеренном и холодном микроклиматических районах для сред, содержащих СО2, H2S и СО2 и пластовую воду. Арматура включает трубную головку, фонтанную елку, запорные устройства с ручным и пневматическим управлением, регулирующие устройства (дроссели). В мире существуют 2 основных типа фонтанной арматуры: тройникового и крестового типа. Арматура тройникового типа, ее отличие от арматуры крестового типа в том, что на фонтанной елке отсутствуют крестовины, вместо них используются тройники. А также крестовая арматура по высоте меньше тройниковой; это облегчает ее обслуживание.  Рис. 2.1 Фонтанная арматура крестового типа. Крестовина или тройник позволяют отводить добываемую смесь к манифольдам или иметь сообщение с одним из межтрубных пространств. На этих же деталях можно подвесить колонну НКТ. Катушка или переводник служат для подвески НКТ или для перехода с одного размера деталей арматуры на другой. Детали и узлы арматуры соединяются между собой резьбой, фланцами с уплотнениями или хомутами. По этому признаку арматура делится на резьбовую, фланцевую и хомутовую.  Рис. 2.2 Фонтанная арматура тройникового типа. Тройниковую арматуру рекомендуется использовать при низких и средних давлениях. Тройниковую арматуру с двухструнной елкой рекомендуют для скважин, в продукции которых содержаться механические примеси. Крестовая и тройниковая однострунные арматуры предназначены для скважин в продукции которых нет механических примесий. Для средних и высоких давлений рекомендуют применять крестовую арматуру. Крестовая арматура значительно ниже тройниковой, что облегчает ее обслуживание. К недостаткам крестовой арматуры относится то, что при выходе из строя одного из отводов необходимо закрывать нижнее стволовое запорное устройство, а следовательно, останавливать скважину, что в свою очередь приводит к финансовым потерям. У тройниковой арматуры с верхним рабочим отводом при выходе его из строя можно закрыть среднюю стволовую задвижку и включить в работу нижний отвод. При Исследовании скважин, часто, необходимо устанавливать над фонтанной елкой лубрикатор для спуска того или иного прибора. Для этой цели в тройниковой и крестовой арматуре предусмотрено верхнее стволовое запорное устройство. Полный шифр фонтанной арматуры (ГОСТ 13846 – 84) условно представляется в виде: АФХ1Х2Х3 – Х4 ´ Х5Х6Х7 где А – арматура; Ф – фонтанная; Х1 – конструктивное исполнение: С фланцевыми соединениями – без обозначения (наиболее распространенное); подвеска подъемной колонны на резьбе переводника трубной головки – К; подвеска колонны на муфте в трубной головке – без обозначения; для эксплуатации скважин УЭЦН – Э; Х2 – номер схемы арматуры: при двухрядной концентричной подвески к номеру схемы добавляется буква «а»; Х3 – способ управления задвижками: вручную – без обозначения; дистанционно и автоматически – В; автоматически – А; Х4 – условный проход в мм по ГОСТ 13846 –74. Когда условные проходы ствола елки и ее боковых труб отличаются, цифровое обозначение указывают через дробь; Х5 – рабочее давление в МПа; Х6 – климатическое исполнение по ГОСТ 15150-69: для умеренной климатической зоны – без обозначения; для умеренной и холодной климатических зон – ХЛ; Х7 – исполнение по коррозионностойкости: для обычных сред – без обозначения; для сред, содержащих: * до 6% СО2 – К1 ; * до 6% Н2S и СО2 – К2 ; * до 25% Н2S и СО2 – К3 . 6. Оборудование для эксплуатации скважин фонтанным способом. Прискважинные сооружения. При фонтанной эксплуатации используются комплексы наземного и скважинного оборудования, обеспечивающего отбор продукции в заданном режиме, проведение необходимых технологических операций и предотвращения аварийной ситуации, в том числе открытых фонтанов. Эти требования выполняются при установке на колонной головке фонтанной арматуры с манифольдом и внутри скважины отсекающего и пакерующего устройства. Комплекс фонтанной арматуры. Фонтанная арматура предназначена для герметизации устья скважины, контроля и регулирования режима эксплуатации, направления продукции скважины в пункты сбора нефти и газа, а при необходимости для полного закрытия или глушения скважины. Фонтанная арматура состоит из: трубной головки и ёлки. Её устанавливают на верхний фланец колонной головки. При помощи трубной головки осуществляется крепление на устье и подвеска колонны НКТ. При помощи трубной головки осуществляется герметизация; проведение технологических операций при освоении, эксплуатации и ремонте скважины. К трубной головке подвешиваются 1 или 2 ряда НКТ. Направление потока продукции в выкидную линию, на замерную установку и регулирование режима эксплуатации и глубинных приборов для контроля работы скважины осуществляется при помощи фонтанной ёлки. Подключение фонтанной арматуры к нефте- и газопроводу выполняется с помощью манифольда. Тип исполнения отражается на маркировке оборудования. К1, К2 – для среды с объёмным содержанием СО2 до 6% К3 – с объёмным содержанием СО2 и С2Н до 25%. Фонтанная арматура для скважин с неагрессивной средой при объёмном содержании примесей до 0,5% и температурой среды до 120˚ С, эксплуатируемая фонтанным способом или с помощью погружного центробежного электронасоса при рабочем давлении до 14 МПа, выполняется с крановым запорным устройством тройникового или крестового типов. Фонтанная арматура для рабочего давления 21 и 35 МПа выполняется по тройниковой схеме для подвески 1 или 2 рядов подъёмных НКТ. В качестве запорных устройств применяются прямоточные задвижки типов ЗМСТ или ЗМС с однопластинчатым шибером. Фонтанная арматура комплектуется в станции управления и задвижками с ручным и пневматическим управлением. Для предупреждения открытых фонтанов в процессе эксплуатации применяются комплексы для индивидуальных и групповых нефтяных, газовых и газоконденсатных скважин типа КУСА(комплекс управления скважинами отсекателями) и КОУК(комплекс оборудования с управляемым клапаном - отсекателем). Они могут обслуживать от одной до восьми скважин. Состоят из наземного и скважинного оборудования, включает клапан типа КАУ(клапан автоматический управляемый) для перекрытия ствола скважины при разгерметизации устья, нарушении заданного режима работы скважины или пожаре. Ствол скважины перекрывается КАУ автоматически или принудительно с пульта наземной станции управления. Скважинное оборудование комплексов КУСА и КОУК в зависимости от условий работы в процессе освоения и эксплуатации и необходимости проведения различных технологических операций компонуется по 14 схемам, отличающимся составом оборудования и конструкцией отдельных составных частей. Наземное оборудование скважины образует ее устьевое оборудование. В кованном или сварном корпусе колонной головки имеются боковые фланцы или боковые отверстия с резьбой для присоединения манифольдов - боковых патрубков и запорной арматуры (краны, задвижки). Внутри колонной головки располагаются подвески, соединенные с верхом трубы (обсадной или подъемной) резьбой, а также герметизирующие устройства. Фланцы соединяются шпильками и гайками, применяют также металлические прокладки. Выше верхней колонной головки подъемных труб на фланце крепится фонтанная арматура скважины (фонтанная «елка»), которая может включать в себя тройники, крестовины, переводники, основную запорную арматуру, регулирующий дроссель, боковые отводы с запорной арматурой, манометры, термометры. Основная запорная арматура, как и запорная арматура на боковых отводах (манифольдах), обычно состоит из двух (иногда трех) последовательно соединенных задвижек, которые работают только в одном из двух режимов: закрыто-открыто. Таким образом, головка скважины предназначена для подвешивания обсадных колонн и колонн подъемных труб, для разобщения межколонных пространств, для проведения ряда технологических операций (нагнетание промывных растворов, ингибиторов коррозии и гидратообразования и др.), для установки противовыбросного оборудования - превентора (ов) (в процессе бурения скважины) и фонтанной арматуры (в процессе эксплуатации скважины). Фонтанная арматура предназначена для герметизации устья скважины, контроля и регулирования режима ее эксплуатации, для проведения различных технологических операций при освоении, эксплуатации и ремонте скважин. Задвижки имеют дистанционное автоматическое управление (пневмопривод) и дублирующее ручное управление. Технические характеристики скважинных головок и фонтанной арматуры должны обеспечивать их надежную и долговечную эксплуатацию при рабочих давлениях до 70 МПа и даже иногда до 100 МПа. Рабочие потоки могут быть агрессивными и содержать механические примеси абразивной породы, температура потоков достигает иногда 100 °С (и даже 150-250 °С для определенных технологических операций). 7. Оборудование эксплуатационной скважины. Схемы оборудования. Рассмотрим принципиальную схему эксплуатационной скважины и её оборудования. Скважина состоит из устьевого, стволового и фильтрового участков каждый из которых оснащен соответствующим оборудованием: колонной головкой ( 1 ), направлением (2 ), кондуктором ( 3 ), эксплуатационной колонной ( 4 ), фильтром ( 6 ), иногда скважина оснащается капером или клапаном – отсекателем пласта ( 5 ). Ствольная часть эксплуатационной скважины образована концентричными колоннами осадных труб, зацементированных в горных пародах. Последняя - внутренняя обсадная колонна называется эксплуатационной и служит каналом, соединяющим пласт с устьем. Наружная обсадная колонна – направление спускается на глубину нескольких метров и цементируется на всю длину. Внутри направления размещается кондуктор от 200800 м, цементируется на всю длину. Между кондуктором и эксплуатационной колонной могут спускаться технические или промежуточные колонны. Они спускаются в зависимости от геологических пород, глубины скважины, техники и технологии её проводки.  Колонная головка монтируется на кондукторе, обвязывает в единую систему кондуктор, технические и эксплуатационные колонны скважины и служит базой для спускаемого в скважину оборудования и установки устьевого оборудования. Фильтровая часть эксплуатационной скважины обеспечивает её связь с пластом, ствол скважины находится под постоянным давлением горных пород, а эксплуатационная колонна под давлением пластов и закачиваемых жидкостей или газа. Кроме внутреннего и наружного давлений обсадные колонны несут нагрузку от собственного веса, а кондуктор воспринимает вес или часть веса остальных колонн. Колонная головка воспринимает усилие от обсадных колонн, внутреннего давления, веса оборудования базирующегося на ней. Как внутреннее давления так и наружное в процессе эксплуатации скважины меняются (фонтанный способ, скважинный насос, станок-качалка и т.д.). Оборудование устья эксплуатационной скважины На устье скважины обсадные колонны обвязываются колонной головкой. Колонная головка жестко соединяет в единую систему все обсадные колонны скважины, воспринимает усилия от их веса и передает всю нагрузку кондуктору. Она обеспечивает изоляцию и герметизацию межколонных пространств и одновременно доступ к ним для контроля состояния ствольной части скважины и выполнения необходимых технологических операций. Она служит пьедесталом для монтажа эксплуатационного оборудования, а во время бурения – превентора. Конструктивно колонная головка – сочетание нескольких связанных между собой элементов – катушек или крестовин несущих обсадных колонн. Условия работы колонной головки сложны: нагрузка от веса обсадных колонн, давление от среды контактирующей с ней и коррозийное воздействие, а также температурные воздействия от теплоносителей, закачиваемых в пласт, окружающей среды с температурами «+»1502500 С и «-» 600 С. всё это требует обеспечения высокой надежности элементов колонной головки в течении всего срока эксплуатации.  Колонная головка состоит из корпуса (4) навинченного на обсадную трубу (6) (кондуктор), клиньев (3) удерживающих обсадную колонну (7). Межтрубные пространства разобщаются уплотнением (2). На колонной головке предусмотрена задвижка (5) для обеспечения заступа в затрубное пространство. Такими головками оборудуются скважины глубиной 15002000 м с давлением до 25 Мпа. Изготавливаются и колонные головки для оборудования и с большим числом обсадных колонн: трех, четырех, пяти колонных. Принципиальные схемы таких колонных головок аналогичны. Для изготовления колонных головок используются легированные стали (35ХМЛ, 35ХМ, 40Х). колонные головки изготавливают согласно стандарту в котором регламентируются основные параметры (диаметр, рабочее давление, условный диаметр обсадной колонны и др.). стандартом предусмотрены рабочие давления: 14; 21; 35; 70; 105 Мпа. При рабочих давлениях до 35 МПа пробное составляет 2Рраб, , а свыше 35 МПа – 1,5 Рраб. На устье скважин монтируются колонная головка (ГК) и фонтанная арматура (ФА), состоящая в свою очередь из трубной головки (ГТ) и фонтанной елки (Е). Колонная головка предназначена для соединения верхних концов обсадных колонн (кондуктора, технических и обсадных труб), герметизации межтрубных пространств и служит опорой для фонтанной арматуры. Трубная головка служит для обвязки одного или двух рядов фонтанных труб, герметизации межтрубного пространства между эксплуатационной колонной и фонтанными трубами, а также для проведения технологических операций при освоении, эксплуатации и ремонте скважины. Обычно трубная головка представляет собой крестовину с двумя боковыми отводами и трубной подвеской. Боковые отводы позволяют закачивать в межтрубное пространство воду и глинистый раствор при глушении скважины, ингибиторы гидратообразования и коррозии, измерять затрубное давление (манометром), а также отбирать газ из него. Трубная головка монтируется непосредственно на колонной головке. Фонтанная елка предназначена для управления потоком продукции скважины и регулирования его параметров, а также для установки манометров, термометров и приспособлений, служащих для спуска и подъема глубинных приборов. Елка состоит из вертикального ствола и боковых отводов-выкидов (струн). На каждом отводе устанавливают по две задвижки: рабочую и резервную (ближайшую к стволу) . На стволе установлены коренная (главная, центральная) и буферная задвижки. На отводах имеются «карманы» для термометров и штуцеры для манометров , а также для регулирования расхода . Ствол заканчивается буфером с манометром . 8. Оборудование устья эксплуатационной скважины. На устье скважины обсадные колонны обвязываются колонной головкой. Колонная головка жестко соединяет в единую систему все обсадные колонны скважины, воспринимает усилия от их веса и передает всю нагрузку кондуктору. Она обеспечивает изоляцию и герметизацию межколонных пространств и одновременно доступ к ним для контроля состояния ствольной части скважины и выполнения необходимых технологических операций. Она служит пьедесталом для монтажа эксплуатационного оборудования, а во время бурения – превентора. Конструктивно колонная головка – сочетание нескольких связанных между собой элементов – катушек или крестовин несущих обсадных колонн. Условия работы колонной головки сложны: нагрузка от веса обсадных колонн, давление от среды контактирующей с ней и коррозийное воздействие, а также температурные воздействия от теплоносителей, закачиваемых в пласт, окружающей среды с температурами «+»1502500 С и «-» 600 С. всё это требует обеспечения высокой надежности элементов колонной головки в течении всего срока эксплуатации.  Колонная головка состоит из корпуса (4) навинченного на обсадную трубу (6) (кондуктор), клиньев (3) удерживающих обсадную колонну (7). Межтрубные пространства разобщаются уплотнением (2). На колонной головке предусмотрена задвижка (5) для обеспечения заступа в затрубное пространство. Такими головками оборудуются скважины глубиной 15002000 м с давлением до 25 Мпа. Изготавливаются и колонные головки для оборудования и с большим числом обсадных колонн: трех, четырех, пяти колонных. Принципиальные схемы таких колонных головок аналогичны. Для изготовления колонных головок используются легированные стали (35ХМЛ, 35ХМ, 40Х). колонные головки изготавливают согласно стандарту в котором регламентируются основные параметры (диаметр, рабочее давление, условный диаметр обсадной колонны и др.). стандартом предусмотрены рабочие давления: 14; 21; 35; 70; 105 Мпа. При рабочих давлениях до 35 МПа пробное составляет 2Рраб, , а свыше 35 МПа – 1,5 Рраб. На устье скважин монтируются колонная головка (ГК) и фонтанная арматура (ФА), состоящая в свою очередь из трубной головки (ГТ) и фонтанной елки (Е). Колонная головка предназначена для соединения верхних концов обсадных колонн (кондуктора, технических и обсадных труб), герметизации межтрубных пространств и служит опорой для фонтанной арматуры. Трубная головка служит для обвязки одного или двух рядов фонтанных труб, герметизации межтрубного пространства между эксплуатационной колонной и фонтанными трубами, а также для проведения технологических операций при освоении, эксплуатации и ремонте скважины. Обычно трубная головка представляет собой крестовину с двумя боковыми отводами и трубной подвеской. Боковые отводы позволяют закачивать в межтрубное пространство воду и глинистый раствор при глушении скважины, ингибиторы гидратообразования и коррозии, измерять затрубное давление (манометром), а также отбирать газ из него. Трубная головка монтируется непосредственно на колонной головке. Фонтанная елка предназначена для управления потоком продукции скважины и регулирования его параметров, а также для установки манометров, термометров и приспособлений, служащих для спуска и подъема глубинных приборов. Елка состоит из вертикального ствола и боковых отводов-выкидов (струн). На каждом отводе устанавливают по две задвижки: рабочую и резервную (ближайшую к стволу) . На стволе установлены коренная (главная, центральная) и буферная задвижки. На отводах имеются «карманы» для термометров и штуцеры для манометров , а также для регулирования расхода . Ствол заканчивается буфером с манометром 9. Система управления буровыми установками. Системы воздухоснабжения пневматического управления. ВИДЫ, ТРЕБОВАНИЯ И ХАРАКТЕРИСТИКИ Буровая установка представляет собой сложный комплекс различных машин и механизмов, обеспечивающих выполнение разнообразных технологических операций при проводке скважин. Эффективность работы этого комплекса зависит от эксплуатационных качеств, маневренности, четкости и надежности работы всех его элементов. Важную роль в комплексе играет система управления. Системы управления обеспечивают: - пуск, остановку и регулировку работы двигателей; - включение и выключение трансмиссий, которые блокируют двигатели, приводящие буровые насоса, ротор или лебедку; - включение и выключение буровых насосов, лебедки, ротора, механизма подачи и тормозов (гидравлического, электрического и ленточного); изменение частоты вращения барабана лебедки, насосов и ротора; включение и выключение устройств для свинчивания и развинчивания бурильных труб; - управление работой ключей, клиньев и других механизмов при отвинчивании и установке бурильных свечей в магазин в процессе спуска и подъема колонны; - управление оборудованием для герметизации устья скважины при бурении и проявлениях газа; - включение и выключение компрессора, вспомогательной лебедки или насоса, осветительной установки, устройств для очистки и приготовления бурового раствора и других вспомогательных механизмов. Для приведения в действие органов управления используются различные виды энергии: в системах ручного механического управления -сила оператора; в пневматических, гидравлических и электрических системах -энергия сжатого воздуха, жидкости или электричества. Система управления состоит из двух типов органов: управляющих функциями главных и вспомогательных исполнительных механизмов и аппаратуры, сигнализирующей оператору или регистрирующей результаты исполнения команды. Система управления (рис. XI. 1) содержит пять основных органов:  •1 - воспринимающий команду (кнопка, рукоятка, рычаг, педаль и др.), на который воздействует оператор - человек, программирующее устройство или микропроцессор; •2 - промежуточный, передающий команду к исполнительным механизмам с использованием внешней энергии: тяги, трубопровода, электрокабеля и др.; •3 - исполнительный, воздействующий на механизм, выполняющий технологическую функцию: муфта сцепления, золотник, кран и др.; •4 - фиксирующий или ограничивающий исполнение команды: защелка, концевой выключатель, стопор и др; •5 - обратная связь, информирующая оператора об исполнении команды или заданного режима работы: измерительный прибор, манометр, термометр, динамометр, световая или звуковая сигнализация. В буровых установках применяется три вида систем управления: - централизованная - расположенная у поста бурильщика и позволяющая ему управлять основными исполнительными механизмами: лебедкой, насосами, ротором, превенторами и др.; - индивидуальная или местная - расположенная вблизи того или иного агрегата; - смешанная--позволяющая управлять агрегатом как с поста бурильщика, так и непосредственно около агрегата; например, ДВС с суммирующей трансмиссией могут управляться дизелистом или бурильщиком и др. Всеми устройствами управляют с постов бурильщика, дизелиста или с пульта, расположенного вблизи того или иного агрегата (оборудования). В соответствии с выполняемыми функциями цепи управления подразделяются на независимые и взаимосвязанные. Независимые цепи применяют в тех случаях, когда устройства не связаны друг с другом, например, включение лебедки, насосов, ротора. Взаимосвязанные (сблокированные) системы управления используют, когда недопустимо одновременное включение нескольких движений, например, одновременное включение прямого и обратного вращения ротора или двух скоростей лебедки. В связи со сложностью и многообразием функций, выполняемых механизмами для обеспечения маневренности, быстроты и удобства манипулирования, в буровых установках применяют комбинированные системы управления, позволяющие наиболее полно удовлетворить все требования. Степень совершенства системы управления зависит от ее качеств, главными из которых являются: - мощность, усилие или крутящий момент для осуществления операций управления; - легкость, маневренность и автоматизм органов, на которые воздействует оператор и которые осуществляют исполнение команды. Системы воздухоснабжения пневматического управления. Система управления состоит из 4х основных агрегатов: 1) Управляющих пневматических устройств (клапанные краны различных типов) 2) Регулирующих устройств и механизмов (кран машиниста и т.д.) 3) Исполнительных механизмов (пневматических муфт, цилиндров и других устройств) 4) Системы воздухоснабжения (компрессор и воздухосборник) Система воздухоснабжения состоит из компрессорной станции с приводом, воздухосборника, устройства для очистки и осушки воздуха, предохранительного клапана, обратного клапана, переключательного клапана, конденсатора, клапана разрядника, маслоотделителя  1- Компрессоры 2- Обратный клапан 3- Предохранительный клапан 4- Влагмаслоотделитель 5- Ресивер 6- Манометр 7- Предохранительный клапан 8- Дренажный кран 9- Воздухоосушитель 10- Краны (управляющие) 11- Вертлюжок 12- Шинопневматическая муфта 13- Пневмоцилиндр 10. Бесштанговые насосные установки. Погружные электродвигатели и их гидрозащита. Система токоподвода погружного электродвигателя. К бесштанговым погружным установкам относятся насосы: а)электровинтовые; б)гидропоршневые - 1%; в)диафрагменные - 1 - 2 %; г)электроцентробежные. Наиболее широко распространены в практике установки электроцентробежных насосов. Преимущества: Скважины, оборудованные установками погружных центробежных электронасосов, выгодно отличаются от скважин, оборудованных глубиннонасосными установками. Здесь на поверхности нет механизмов с движущимися частями, отсутствуют громадные металлоемкие станки - качалки и массивные фундаменты, необходимые для их установки. Применение такого оборудования позволяет вводить скважины в эксплуатацию сразу же после бурения в любой период года, даже в самые суровые зимние месяцы, без больших затрат времени и средств на сооружение фундаментов и монтажа тяжелого оборудования. При эксплуатации скважин ЭЦН устье легко поддается герметизации, что позволяет осуществлять сбор и отвод попутного газа. Для установок ЭЦН характерно отсутствие промежуточного звена насосных шланг, благодаря чему повышается межремонтный период работы скважин. Расширяется область применения насосной добычи из глубоких скважин и форсированного отбора жидкости из сильно обводненных скважин, а также наклонно-направленных скважин. Недостатки: К недостаткам бесштанговых насосных установок можно отнести: сложный ремонт скважины при падении труб, иногда не приводящий к результату; сложное оборудование (шкаф ШГС), требующее электрика высокой квалификации. На больших оборотах нефть смешивается с водой, приходится тратить большое количество энергии, чтобы отделить нефть от воды. ЭЦН могут применяться также для межпластовой закачки воды и для поддержания пластовых давлений в нефтяных залежах. Не рекомендуется применять погружные электроцентробежные насосы в скважинах: а)в жидкостях, в которых содержится значительное количество песка, вызывающего быстрый износ рабочих деталей насоса; б)с большим количеством газа, снижающего производительность насоса. Содержание свободного газа у первой ступени насоса не должна превышать 2% от объема перекачивающей жидкости. Повышение содержания свободного газа приводит к снижению напора, подачи, коэффициента полезного действия, а работа насоса становится неустойчивой. Современные штанговые насосы не позволяют эксплуатировать скважины большой глубины, которые достигают 500м и более, что объясняется необходимостью иметь громоздкое тяжелое оборудование со штангами, изготовленными из стали высокой прочности. Да и подача этих насосных установок недостаточна. Поэтому в настоящее время разработаны принципиально новые бесштанговые насосные установки с переносом двигателей на забой. Широкое применение в нашей стране получили погружные установки центробежных электронасосов. Начали, применяется гидропоршневые насосы, и прошли успешные промышленные испытания винтовые насосы. Средний дебит нефтяной скважины, оборудованной такой установкой, составляет 120-140 тонн/сут., в то время как дебит скважин, оборудованных штанговыми насосными установками, всего 15 тонн/сутки. Большое преимущество этих установок - простота обслуживания, большой межремонтный период работы - 1 года. Нередки случаи, когда на отдельных месторождениях установки работают более 2-3 лет без подъема. Погружные электродвигатели устанавливаются в нижней части скважинных электрических погружных насосов. Они представляют собой особую конструкцию асинхронных электродвигателей с двухполюсной трехфазной короткозамкнутой обмоткой. Они предназначены для преобразования электрической энергии в механическую энергию и подачи мощности возбуждения на скважинные электрические погружные насосы. Погружной электродвигатель состоит из статора, ротора, вращающегося вала, подшипников и соединителей. Комплект подшипников представляет собой скользящую конструкцию, включая один упорный подшипник, поддерживающий вес ротора, и несколько радиальных подшипников с самовыравниванием. Полости подшипников наполнены моторным маслом с большой электрической прочностью диэлектрика, используемого для изоляции, смазки и передачи тепла. Гидрозащита двигателей ПЭД предназначена для предотвращения проникновения пластовой жидкости во внутреннюю полость электродвигателя, компенсации изменения объема масла во внутренней полости от температуры электродвигателя и передачи крутящего момента от вала электродвигателя к валу насоса. Гидрозащита состоит либо из 1-го протектора, либо из протектора и компенсатора. Могут быть 3 варианта исполнения гидрозащиты. 1-й вариант. Гидрозащита состоит из протекторов открытого типа из 2-х камер. Верхняя камера заполнена тяжелой барьерной жидкостью (плотность до 2 г/см3, не смешиваемая с пластовой жидкостью и маслом), нижняя - маслом МА-ПЭД, что и полость электродвигателя. Камеры сообщены трубкой. Изменения объемов жидкого диэлектрика в двигателе компенсируются за счет переноса барьерной жидкости в гидрозащите из одной камеры в другую. 2-й вариант. Гидрозащита состоит из протекторов закрытого типа, в которых применяются резиновые диафрагмы, их эластичность компенсирует изменение объема жидкого диэлектрика в двигателе. 3-й вариант. Гидрозащита состоит из протектора, размещенного над электродвигателем и компенсатора, присоединяемого к нижней части электродвигателя. Система торцевых уплотнений обеспечивает защиту от попадания пластовой жидкости по валу внутрь электродвигателя. В систему энергоснабжения входят: кабельная линия, станция управления, трансформатор. Специальная кабельная линия служит для подвода электроэнергии к электродвигателю и состоит из основного круглого питающего кабеля, сращенного с ним плоского кабеля и муфты кабельного ввода Кабель (рис. 25,10. а) состоит из медных однопроволочных или многопроволочных жил 1, изолированных в два слоя полиэтиленом высокой плотности 2 и скрученных между собой, подушки 3 и брони 4. Кабель (рис 25,10. б) состоит из медных однопроволочных или многопроволочных жил 1, изолированных в два слоя полиэтиленом высокой плотности 2 и уложенных в одной плоскости, подушки 3 и брони 4.  11. Бесштанговые насосные установки. Скважинные центробежные насосы с электроприводом. К бесштанговым погружным установкам относятся насосы: а)электровинтовые; б)гидропоршневые - 1%; в)диафрагменные - 1 - 2 %; г)электроцентробежные. Наиболее широко распространены в практике установки электроцентробежных насосов. Преимущества: Скважины, оборудованные установками погружных центробежных электронасосов, выгодно отличаются от скважин, оборудованных глубиннонасосными установками. Здесь на поверхности нет механизмов с движущимися частями, отсутствуют громадные металлоемкие станки - качалки и массивные фундаменты, необходимые для их установки. Применение такого оборудования позволяет вводить скважины в эксплуатацию сразу же после бурения в любой период года, даже в самые суровые зимние месяцы, без больших затрат времени и средств на сооружение фундаментов и монтажа тяжелого оборудования. При эксплуатации скважин ЭЦН устье легко поддается герметизации, что позволяет осуществлять сбор и отвод попутного газа. Для установок ЭЦН характерно отсутствие промежуточного звена насосных шланг, благодаря чему повышается межремонтный период работы скважин. Расширяется область применения насосной добычи из глубоких скважин и форсированного отбора жидкости из сильно обводненных скважин, а также наклонно-направленных скважин. Недостатки: К недостаткам бесштанговых насосных установок можно отнести: сложный ремонт скважины при падении труб, иногда не приводящий к результату; сложное оборудование (шкаф ШГС), требующее электрика высокой квалификации. На больших оборотах нефть смешивается с водой, приходится тратить большое количество энергии, чтобы отделить нефть от воды. ЭЦН могут применяться также для межпластовой закачки воды и для поддержания пластовых давлений в нефтяных залежах. Не рекомендуется применять погружные электроцентробежные насосы в скважинах: а)в жидкостях, в которых содержится значительное количество песка, вызывающего быстрый износ рабочих деталей насоса; б)с большим количеством газа, снижающего производительность насоса. Содержание свободного газа у первой ступени насоса не должна превышать 2% от объема перекачивающей жидкости. Повышение содержания свободного газа приводит к снижению напора, подачи, коэффициента полезного действия, а работа насоса становится неустойчивой. Современные штанговые насосы не позволяют эксплуатировать скважины большой глубины, которые достигают 500м и более, что объясняется необходимостью иметь громоздкое тяжелое оборудование со штангами, изготовленными из стали высокой прочности. Да и подача этих насосных установок недостаточна. Поэтому в настоящее время разработаны принципиально новые бесштанговые насосные установки с переносом двигателей на забой. Широкое применение в нашей стране получили погружные установки центробежных электронасосов. Начали, применяется гидропоршневые насосы, и прошли успешные промышленные испытания винтовые насосы. Средний дебит нефтяной скважины, оборудованной такой установкой, составляет 120-140 тонн/сут., в то время как дебит скважин, оборудованных штанговыми насосными установками, всего 15 тонн/сутки. Большое преимущество этих установок - простота обслуживания, большой межремонтный период работы - 1 года. Нередки случаи, когда на отдельных месторождениях установки работают более 2-3 лет без подъема.  Центробежный насос бывает обычного, износостойкого или коррозионностойкого исполнения. Он представляет собой набор большого числа рабочих колес и направляющих аппаратов. Рабочие колеса установлены на валу, который опирается на подшипники; расположенные вместе с направляющими аппаратами внутри корпуса. 12. Бесштанговые насосные установки. Винтовые скважинные насосы. Диафрагменные скважинные насосы. К бесштанговым погружным установкам относятся насосы: а)электровинтовые; б)гидропоршневые - 1%; в)диафрагменные - 1 - 2 %; г)электроцентробежные. Наиболее широко распространены в практике установки электроцентробежных насосов. Преимущества: Скважины, оборудованные установками погружных центробежных электронасосов, выгодно отличаются от скважин, оборудованных глубиннонасосными установками. Здесь на поверхности нет механизмов с движущимися частями, отсутствуют громадные металлоемкие станки - качалки и массивные фундаменты, необходимые для их установки. Применение такого оборудования позволяет вводить скважины в эксплуатацию сразу же после бурения в любой период года, даже в самые суровые зимние месяцы, без больших затрат времени и средств на сооружение фундаментов и монтажа тяжелого оборудования. При эксплуатации скважин ЭЦН устье легко поддается герметизации, что позволяет осуществлять сбор и отвод попутного газа. Для установок ЭЦН характерно отсутствие промежуточного звена насосных шланг, благодаря чему повышается межремонтный период работы скважин. Расширяется область применения насосной добычи из глубоких скважин и форсированного отбора жидкости из сильно обводненных скважин, а также наклонно-направленных скважин. Недостатки: К недостаткам бесштанговых насосных установок можно отнести: сложный ремонт скважины при падении труб, иногда не приводящий к результату; сложное оборудование (шкаф ШГС), требующее электрика высокой квалификации. На больших оборотах нефть смешивается с водой, приходится тратить большое количество энергии, чтобы отделить нефть от воды. ЭЦН могут применяться также для межпластовой закачки воды и для поддержания пластовых давлений в нефтяных залежах. Не рекомендуется применять погружные электроцентробежные насосы в скважинах: а)в жидкостях, в которых содержится значительное количество песка, вызывающего быстрый износ рабочих деталей насоса; б)с большим количеством газа, снижающего производительность насоса. Содержание свободного газа у первой ступени насоса не должна превышать 2% от объема перекачивающей жидкости. Повышение содержания свободного газа приводит к снижению напора, подачи, коэффициента полезного действия, а работа насоса становится неустойчивой. Современные штанговые насосы не позволяют эксплуатировать скважины большой глубины, которые достигают 500м и более, что объясняется необходимостью иметь громоздкое тяжелое оборудование со штангами, изготовленными из стали высокой прочности. Да и подача этих насосных установок недостаточна. Поэтому в настоящее время разработаны принципиально новые бесштанговые насосные установки с переносом двигателей на забой. Широкое применение в нашей стране получили погружные установки центробежных электронасосов. Начали, применяется гидропоршневые насосы, и прошли успешные промышленные испытания винтовые насосы. Средний дебит нефтяной скважины, оборудованной такой установкой, составляет 120-140 тонн/сут., в то время как дебит скважин, оборудованных штанговыми насосными установками, всего 15 тонн/сутки. Большое преимущество этих установок - простота обслуживания, большой межремонтный период работы - 1 года. Нередки случаи, когда на отдельных месторождениях установки работают более 2-3 лет без подъема. Конструкция винтовых скважинных насосов Данное устройство состоит из двух частей – статора и ротора. Ротор представляет собой винт с числом заходов n. Статор представляет собой цилиндр, окружающий ротор и имеющий внутреннюю резьбу с числом заходом п+1. Ротор выполняется из высокопрочной нержавеющей стали, а статор из эластичного материала. Наиболее часто в этом качестве используется бутадиен-нитрильный каучук.  Принцип работы Перекачивание воды происходит путем вращения ротора. Жидкость подталкивается спиралью ротора, гонящего ее по внутренней спирали статора. Как видно из конструкции, винтовые скважинные насосы представляют собой разновидность роторно-зубчатых насосов. Преимущества погружных винтовых насосов По сути, преимущество винтовых насосов только одно – способность перекачивать воду с очень большим содержанием примесей. Они допускают загрязнение песком до 20кг/м3 (сравните с 50 г/м3 у насосов Grundfos или 150 г/м3 у Pedrollo или Saer). Именно поэтому эти насосы оптимальны в случае прокачки скважин или работы в скважинах, которые сильно песочат (в отличие от вибрационных насосов, которые также могут работать с сильно загрязненной водой, они не трамбуют пространство вокруг фильтра и не снижают этим дебет скважин). Недостатки винтовых насосов 1. Низкий КПД насосов – не превышает 50-70%. Это очень маленький показатель. Например, у центробежных насосов КПД составляет свыше 90%. Поэтому использование винтовых насосов, особенно большой производительности (а значит и мощности) нецелесообразно. Ведь, по сути, они будут расходовать, почти в два раза больше электроэнергии, чем центробежные насосы. 2. Небольшая производительность. Из-за особенностей конструкции винтовые насосы имеют большие размеры по сравнению с аналогичными по производительности центробежными насосами. Для скважинных насосов этот фактор имеет особенно большое значение. 3. Более шумные в работе, чем центробежные насосы. Схема работы и принцип действия диафрагменного насоса Скважинные диафрагменные насосы предназначены для работы в условиях больших пескопроявлений (значительного содержания механических примесей) или для откачки агрессивных жидкостей, так как перекачиваемая жидкость соприкасается только с клапанами, диафрагмой и стенками рабочей полости. Подача УЭДН составляет 4...16 м3/сут при напоре 650...1700 м. Межремонтный период их при откачке агрессивных сред с массовым содержанием механических примесей до 1,8% существенно больше, чем межремонтный период скважинных штанговых насосов и ЭЦН. Наиболее важной особенностью глубинных диафрагменных насосов является расположение всех рабочих органов насоса, кроме всасывающего и нагнетательного клапанов, в маслозаполненной герметичной камере. Эта камера отделена от добываемой жидкости гибкой диафрагмой. Таким образом, воздействию добываемой жидкости подвергается минимально возможное количество деталей глубинного насоса. Схема диафрагменного насоса (рис. 4.77) - конструктивно объединяет насосные узлы с маслозаполненным асинхронным электродвигателем. С ротором электродвигателя жестко связана ведущая шестерня конического редуктора. На ведомой шестеренке смонтирован эксцентрик, создающий поступательное движение плунжеру насоса.  Рис. 4.77. Схема диафрагменного насоса: 1 — двигатель; 2 — конический редуктор; 3 — кулачок-эксцентрик; 4 — рабочий плунжер; 5 — клапанный регулятор работы диафрагмы; 6 — диафрагма; 7 — клапан насоса. Возвратное движение плунжера осуществляется с помощью цилиндрической пружины. Все камеры электродвигателя и насоса, вплоть до диафрагмы, заполнены жидким маслом. Для компенсации изменения объема масла при нагреве в нижней части двигателя имеется резиновый мешок-сильфон. Количество масла, закачиваемого рабочим поршнем пол диафрагму, должно обеспечивать необходимую величину перемещения диафрагмы, зависящую от условий эксплуатации. Специальное клапанное устройство, связанное с движением диафрагмы насоса, автоматически регулирует объем закачиваемого масла. При лишнем количестве масла толкатель диафрагмы открывает клапан сброса масла, при недостаточном - клапан поступления масла. Шариковые всасывающий и нагнетательный клапаны диафрагменного насоса смонтированы в его головке. В этой же головке закреплены всасывающий и нагнетательный патрубки с пескоотделителем. Добываемая жидкость поступает к всасывающему патрубку через фильтр. Электродвигатель оснащен кабельным вводом для подсоединения специального кабеля. Система разборных уплотнений герметизирует основные узлы агрегата, упрощая его ремонт. Наиболее ответственными узлами агрегата являются редуктор, диафрагма и клапаны. 13. Оборудование для герметизации устья скважины. Устройства и принцип действия превенторов. Противовыбросовое оборудование – предназначено для герметизации устья скважины с целью предотвращения открытых выбросов нефти, газа и воды из скважины и фонтанов при бурении, испытании, опробовании и освоении скважины, в тех случаях, когда пластовое давление превышает давление промывочной жидкости.  + требования: возможность закачки в пласт жидкости с помощью буровых насосов либо установочным агрегатами. габариты, чтобы уменьшить высоту и массу буровой установки  Для герметизации устья скважин используют плашечные, универсальные и вращающиеся превенторы. |