Машины и оборудование для добычи и подготовки нефти и газа (Рыбин Алнксандр Аркадьевич)

Скачать 6.7 Mb. Скачать 6.7 Mb.

|

|

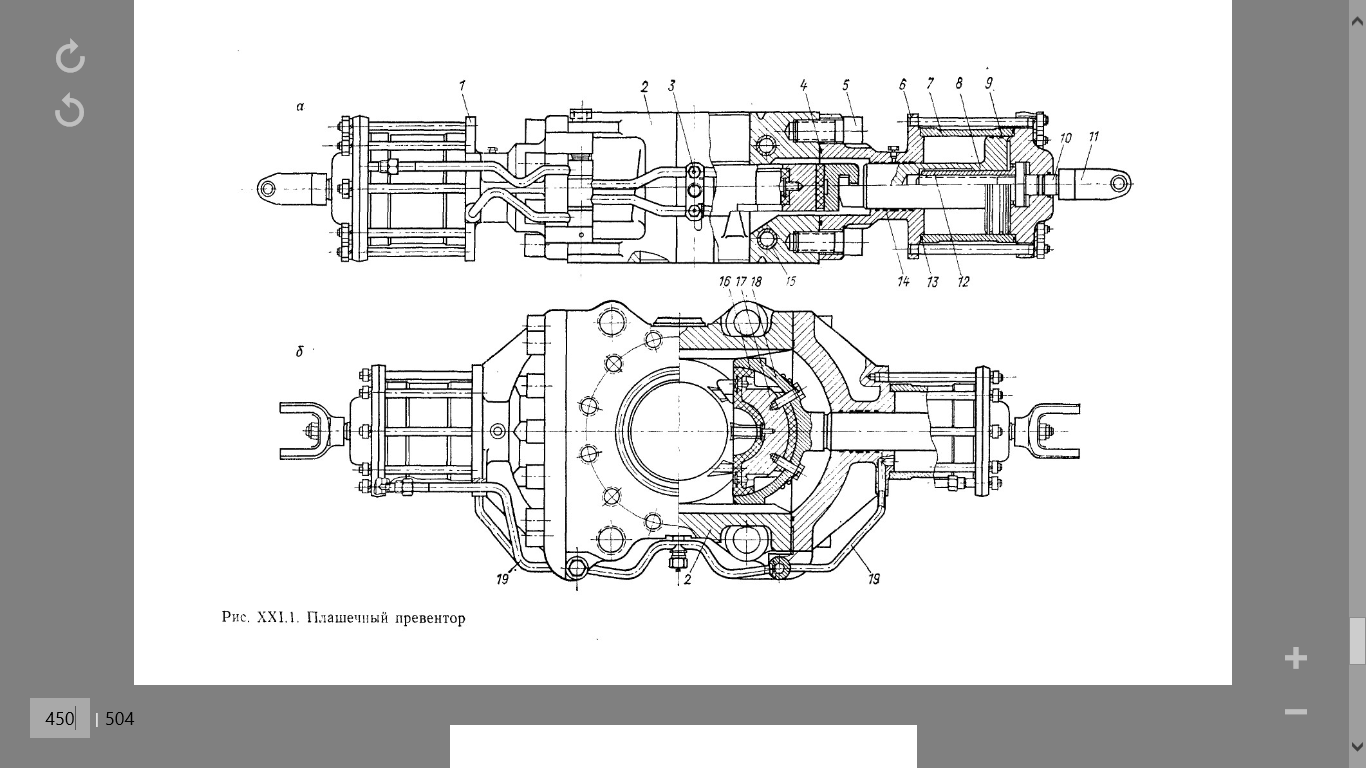

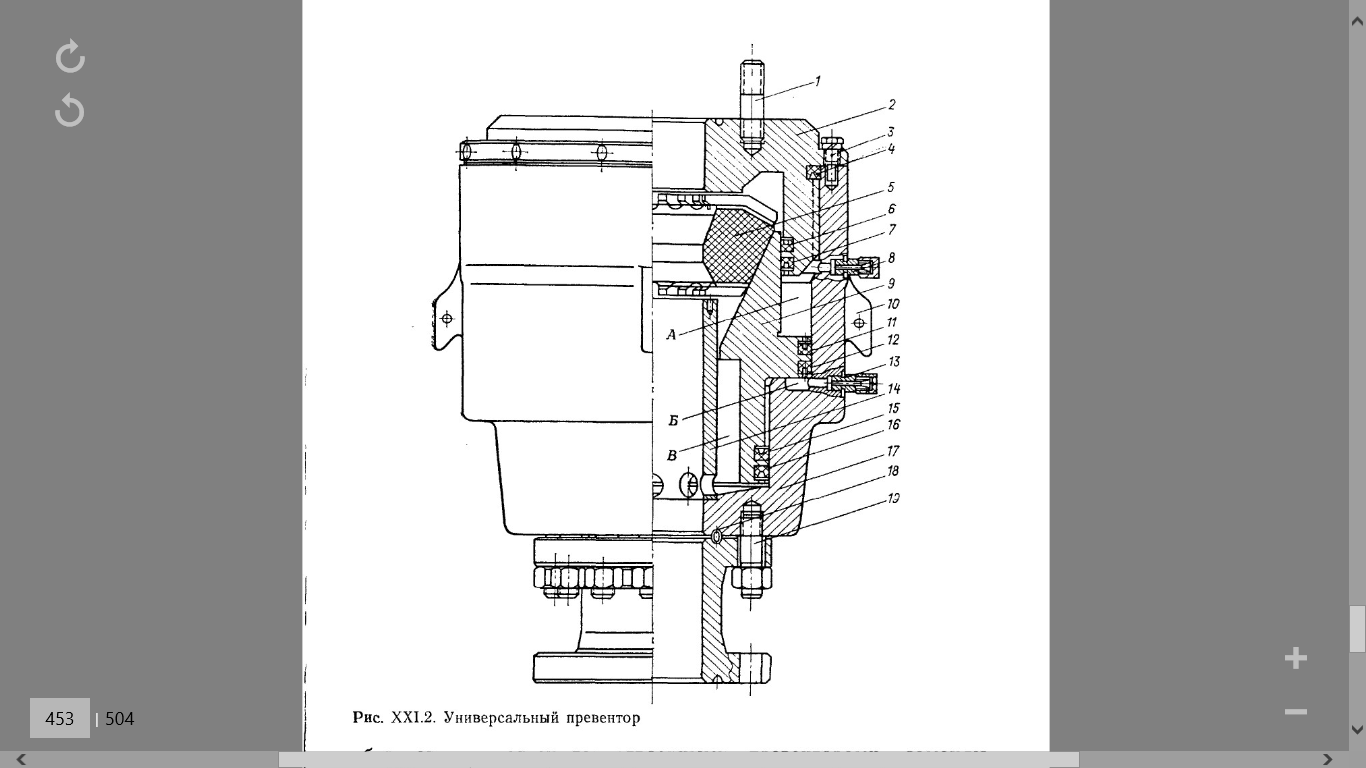

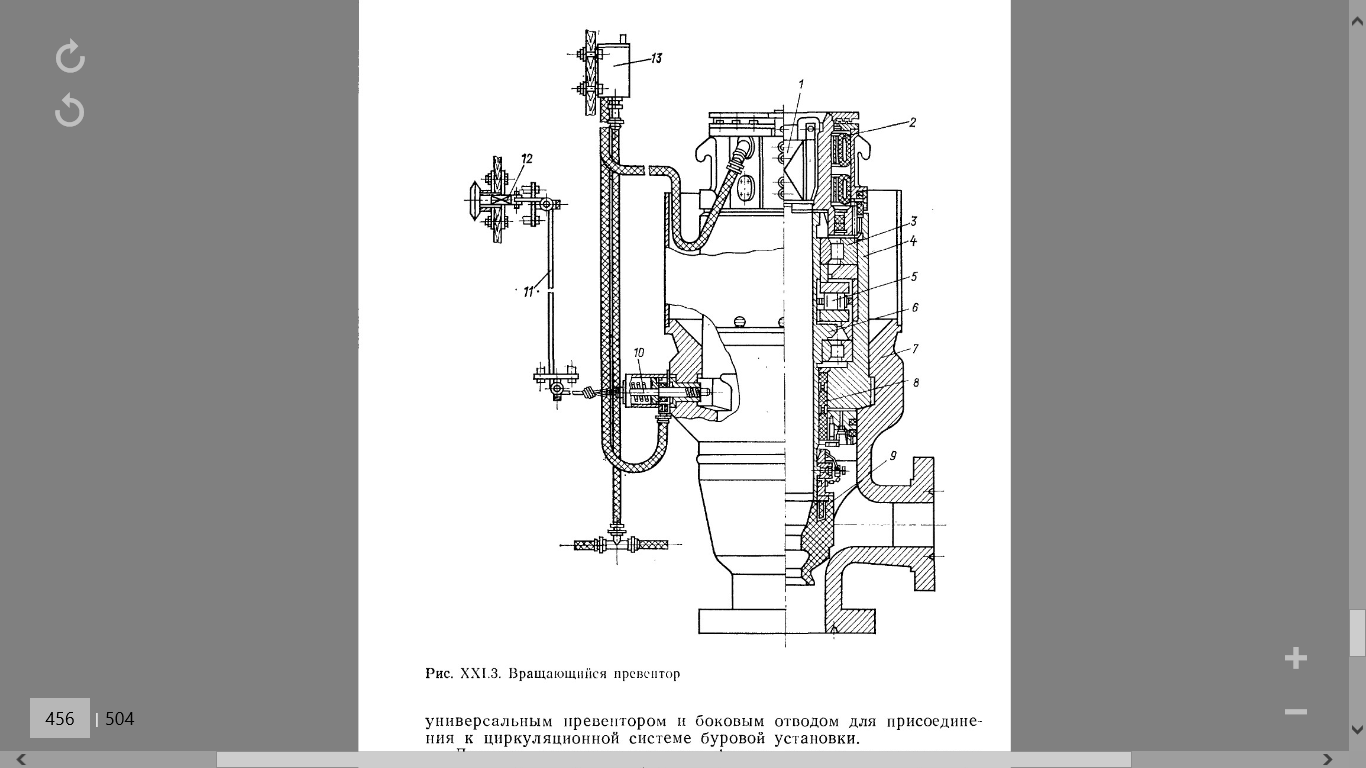

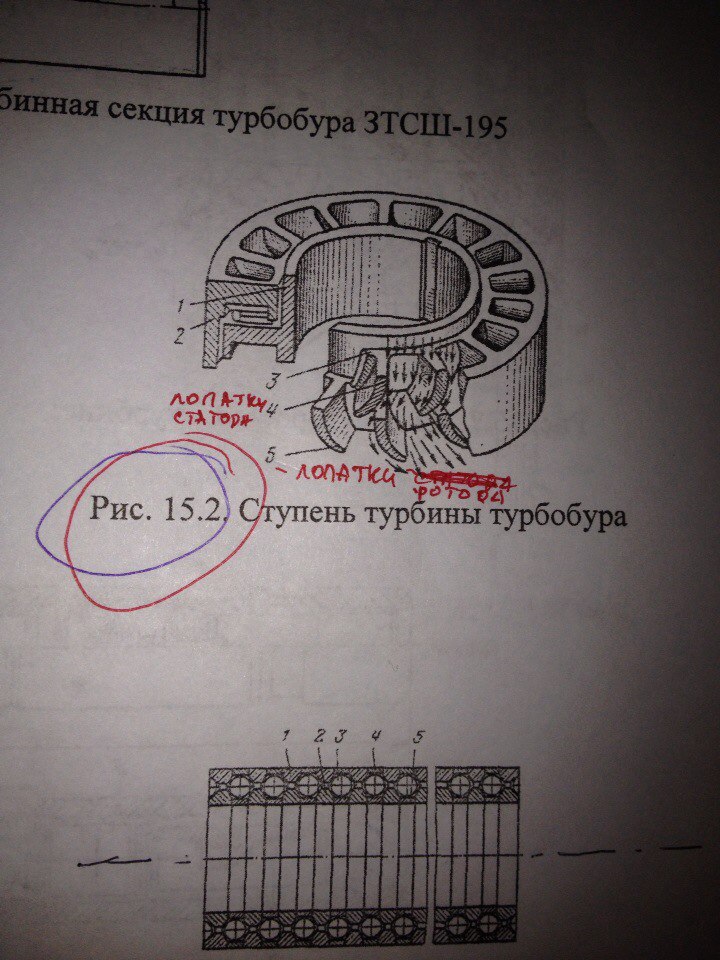

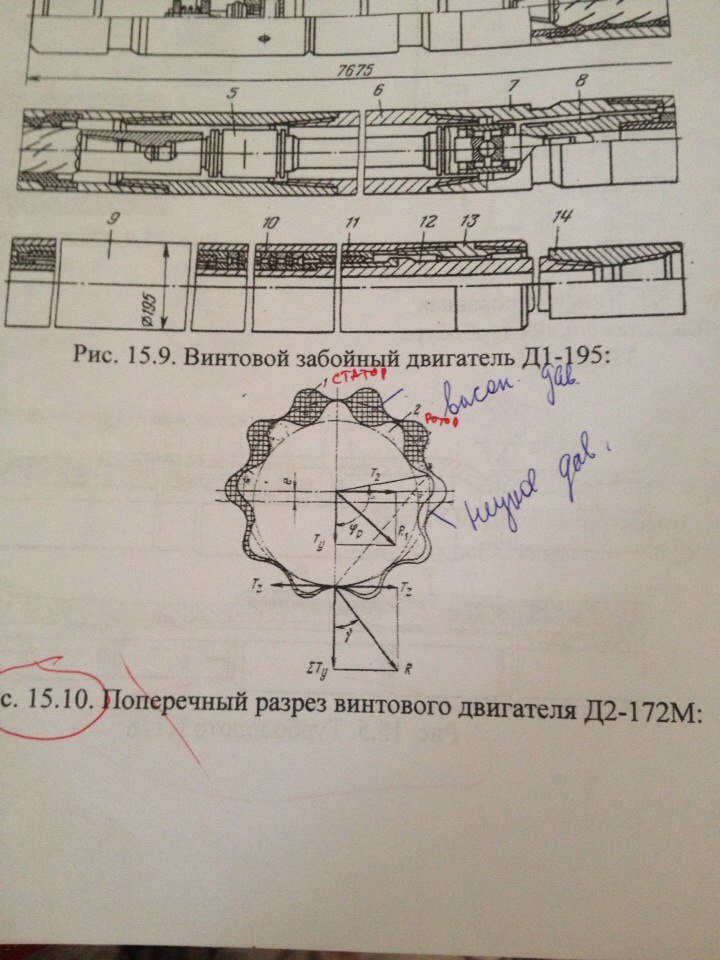

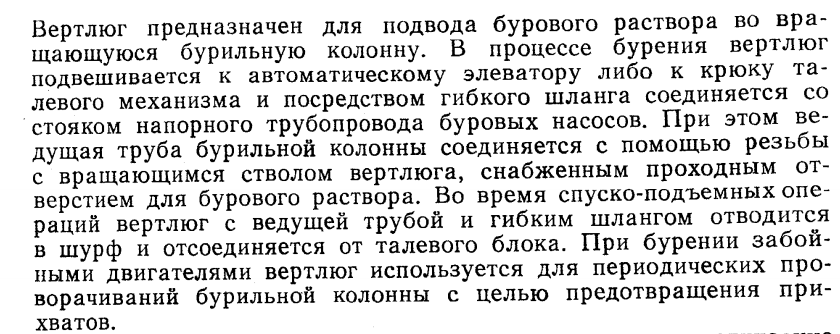

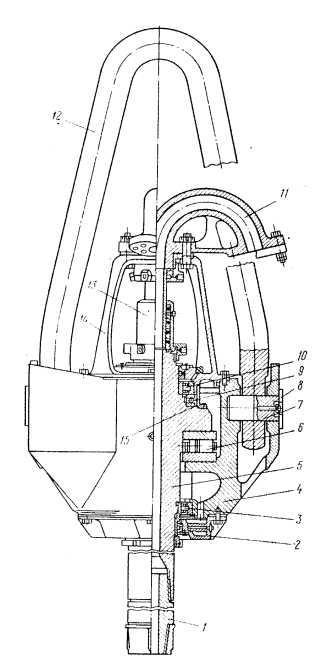

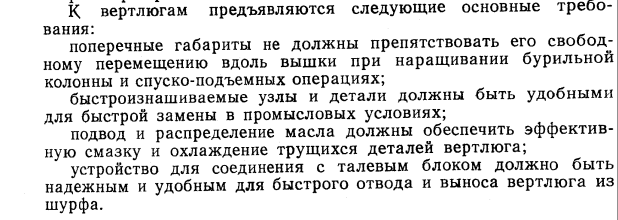

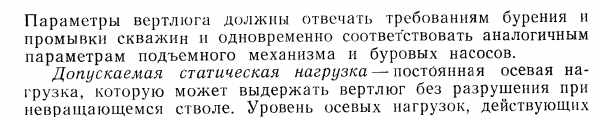

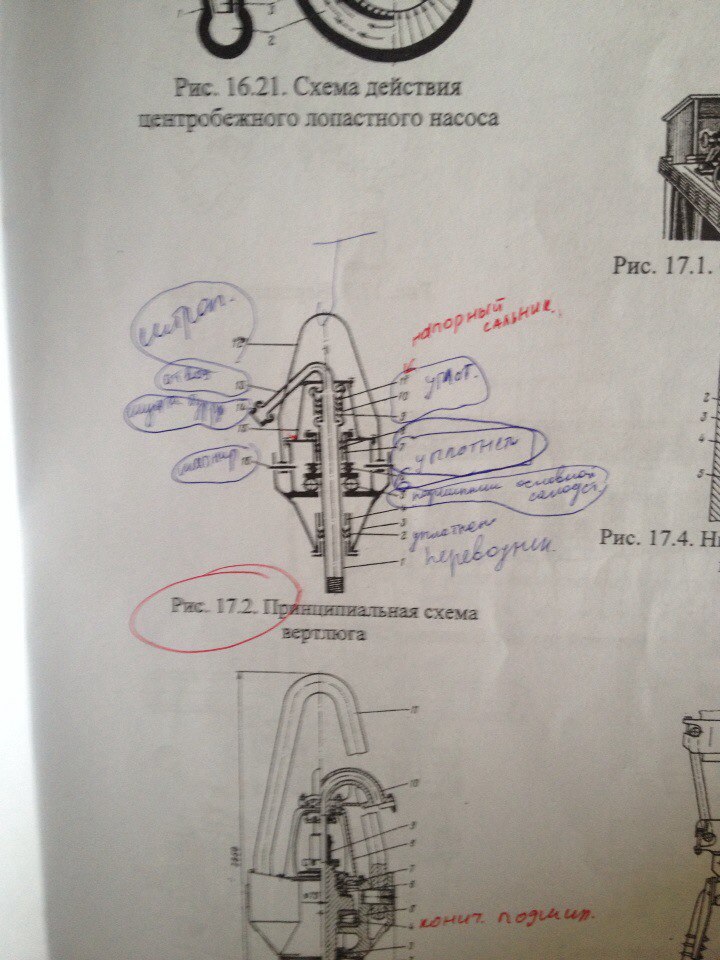

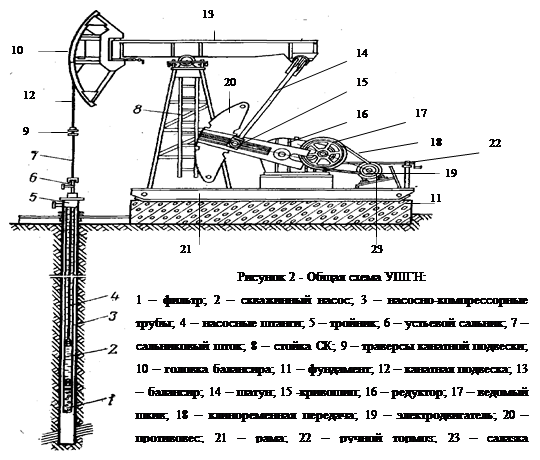

Плашечный превентор предназначен для герметизации устья скважины при наличии и отсутствии труб в скважине. Корпус 2 превентора представляет собой стальную отливку с вертикальным проходным отверстием и цилиндрическими фланцами с резьбой для шпилек. Для предотвращения примерзания плашек в корпус превентора встраиваются трубки 15 для подачи пара в зимнее время. На боковых торцах крышек посредством шпилек крепятся гидроцилиндры 7 двустороннего действия для закрытия и открытия превенторов. Под давлением рабочей жидкости, нагнетаемой из коллектора 5 по трубкам 19 в наружные полости гидроцилиндра, поршни перемещаются во встречном направлении и плашки закрывают проходное отверстие превентора. При нагнетании рабочей жидкости во внутренние полости гидроцилиндров плашки раздвигаются и открывают проходное отверстие превентора. Гидравлическое управление превентором дублируется ручным механизмом одностороннего действия, используемым при отключении и отказах гидравлической системы, а также при необходимости закрытия превентора на длительное время. При обратном вращении винта поршни остаются неподвижными, а резьбовые втулки благодаря шлицевому соединению с поршнями возвращаются в исходное положение. После перемещения резьбовых втулок в исходное положение превентор можно открыть при помощи гидравлической системы управления. Универсальные превенторы герметизируют устье скважины при наличии и отсутствии в ней подвешенной колонны труб и вместе с тем позволяют, сохраняя герметичность устья скважины, проворачивать бурильную колонну и протаскивать трубы вместе с муфтами и бурильными замками. Универсальный превентор способен герметизировать устье скважины независимо от диаметра и геометрической формы уплотняемого предмета. Между корпусом 17, крышкой 2 и поршнем 9 образуются полости А и Б, сообщающиеся с гидравлической системой управления противовыбросовым оборудованием. При нагнетании масла из системы гидроуправления в полость Б поршень перемещается вверх и внутренним конусом сжимает уплотнительную манжету в радиальном направлении. В результате деформации проходное отверстие манжеты оказывается полностью закрытым. При наличии инструмента манжета обжимает его и перекрывает сечение между превентором и инструментом. Давление нагнетаемого в превентор масла устанавливается регулирующим клапаном системы гидроуправления. Превентор открывается в результате нагнетания масла в полость А и при одновременном сливе из полости Б. Под давлением масла в полости А поршень перемещается вниз и освобождает манжету, которая разжимается благодаря собственной упругости. Вращающиеся превенторы предназначены для герметизации кольцевого зазора между устьем скважины и бурильной колонной и обеспечения возможности вращения, подъема и спуска бурильной колонны при герметизированном устье. В составе противовыбросового оборудования вращающийся превентор используется при роторном бурении с очисткой забоя от выбуренной породы газом, воздухом или аэрированным промывочным раствором, а также при обратной промывке скважины и вскрытии пластов с высоким пластовым давлением. В отличие от плашечного и универсального превенторов, имеющих гидравлический привод, во вращающемся превенторе используется самоуплотняющаяся манжета 9, которая обжимает обхватываемую часть бурильной колонны под действием собственной упругости и давления на устье скважины. Литой корпус 7 из легированной стали снабжен опорным фланцем для соединения с плашечным или универсальным превенгором и боковым отводом для присоединения к циркуляционной системе буровой установки. Проходное сечение стола меньше диаметра долота. Поэтому при спуске и смене его необходимо ствол отсоединить от корпуса превентора. Для этого ствол с патроном соединяют с корпусом превентора посредством байонетного затвора и фиксатора 10, снабженного дистанционным пневматическим и ручным управлением.    14. Забойные двигатели. Турбобуры. Турбодолото. Турбобуры для забуривания наклонных скважин. Забойный двигатель (над долотом в нижней части бур.колонны) Вращение долоту придается: электрической и гидравлической энергией. Гидравлические двигатели 2х типов: Многоступенчатые турбины(турбобуры) Гидравлич.двигатели объемного действия(винтовые) Турбобур представляет из себя многоступенчатую гидравлич.турбину к валу которого непосредственно или через редуктор присоединяется долото. Турбина как основная часть состоит из статора, который крепиться к корпусу забойного двигателяи ротора- крепиться на валу турбины.  Поток промывочной жидкости, перетекая из ступени в ступень отдает часть гидравлич.энергии каждой ступени. В результате эта мощность, создаваемая каждой ступенью суммируется на валу турбобура. Возникающий при этом момент передается долоту. Активный крутящий момент создаваемый каждым ротором суммируется на валу. А реактивный на корпусе(через статор) Турбобуры делятся : Низколитражные высоеонапорные(max мощность, большая частота вращения. Значительный крутящий момент) Среднелитражные (максмальный вращ момент, ср.частота вращения при высоком расходе раб.жидкости) Высоколитражные(имеют макс.отношение вращ.момента к частоте вращения, низкую частоту вращения , повышенный расход рабочей жидкости) Турбодолото - турбинный забойный двигатель, служащий для вращения колонковой головки для бурения скважин с отбором образцов породы (кернов). Оно представляет собой одно- или двухсекционный турбобур, с резинометаллической осевой опорой и пустотелым валом. Вал турбодолота имеет полость, внутри которой расположена колонковая труба - грунтоноска для приема выбуренного керна. В верхней части корпуса турбодолота помещена опора грунтоноски, имеющая конусное посадочное гнездо. Грунтоноска снабжена головкой с конусной поверхностью, на которую она садится. Благодаря этому при вращении вала турбодолота с бурильной головкой керноприемная труба не вращается. Грунтоноска закрывает отверстие в валу, благодаря чему жидкость не проходит через него, а поступает в турбину турбодолота. Так как давление раствора в верхней части турбины больше чем в нижней, то под действием этого перепада колонковая труба прижимается к опоре, что препятствует утечке жидкости через зазор между колонковой трубой и отверстием вала. Это могло бы приводить к разрушению выбуренного керна. В остальном, конструкция турбодолота аналогична турбобуру.  Турбобуры для забуривания наклонных скважин Для забуривания наклонных стволов скважин турбобур с долотом должен быть поставлен в скважине под углом к вертикали. Чтобы этот угол был большим, турбобур должен быть, возможно, меньшей длины. Для этих целей применяют укороченные турбобуры-отклонители с числом ступеней 52 - 109. По конструкции они аналогичны унифицированным турбобурам и состоят из турбинной и шпиндельной секций с той разницей, что шпиндельная секция соединяется с турбинной переводником, имеющим перекос осей 1º30'. Это позволяет набирать кривизну ствола скважины. Вал турбины соединяется с валом шпинделя шарнирной муфтой, компенсирующей эксцентриситет. Корпус турбины через переводник соединяется с бурильной колонной. 15. Забойные двигатели. Винтовые гидравлические двигатели. Электробуры. ) Забойный двигатель (надо доллотов в верхней части бур.колонны) Вращение долоту придается: электрич и гидравлич. энергией. Гидравлич двигатели 2х типов: Многоступенчатые турбины(турбобуры) Гидравлич.двигатели объемного действия(винтовые) Винтовой забойный двигатель представляет собой планетрано-роторную гидравлическую тихоходную машину объемного или гидравлич типа. Имеет следующие узлы: секцию двигателя состоящую из станины статора внутри которого привулканизироваого резин.обкладка с винтовыми зубьями левого направления и стального ротора с нарезанными винтовыми зубьями того же левого направления, конических зубьев статора всегда на 1 больше чем у ротора.  Заштрихованные полости заполнены жидкостью высокого давления, не заштрих.- жидкостью низкого давления. Электробур служит для привода во вращение долота. Он представляет собой забойный агрегат с электрическим двигателем трехфазного переменного тока. Электроэнергия к нему передается с поверхности по кабелю, расположенному внутри колонны бурильных труб. Оборудование на установке при бурении электробуром применяется в основном такое же, как и при бурении роторным или турбинным способом. Электробурами бурят скважины глубиной до 5000 м. На рис. 1.16, а показана компоновка бурильной колонны с электробуром, состоящая из асинхронного трехфазного электродвигателя 8переменного тока с короткозамкнутым ротором, редуктора-вставки 9для снижения частоты вращения, шпинделя 10для восприятия осевых нагрузок, к которому присоединяется долото 11.Двигатель электробура соединен с устройством для контроля его изоляции (УКИ) 7. В бурильную колонну также входят УБТ 6и бурильные трубы 5,обратный клапан 4,ведущая труба 3, внутри которых расположен кабель, подводящий электроэнергию к электробуру. Ток к электровертлюгу 2поступает от силового трансформатора. Бурильная колонна соединена с обычным вертлюгом 1, подвешенным на крюке к талевой системе буровой установки. На  рис. 1.16, б показана схема подвода тока к электробуру по системе два провода - труба (ДПТ), третий провод электродвигателя соединен через УКИ с колонной труб. рис. 1.16, б показана схема подвода тока к электробуру по системе два провода - труба (ДПТ), третий провод электродвигателя соединен через УКИ с колонной труб.Давление на долото для разрушения породы так же, как и при роторном бурении, создается нижней частью бурильной колонны, которая воспринимает реактивный момент. Разбуренная порода выносится на поверхность буровым раствором по кольцевому пространству между стенками скважины и бурильной колонной. Буровой раствор, нагнетаемый насосами через вертлюг внутрь колонны бурильных труб с кабелем, подводится к электродвигателю и по его пустотелому валу через отверстия в валах редукторной вставки и шпинделя поступает к долоту. Двигатель, редуктор и подшипники шпинделя наполнены маслом и имеют систему защиты от проникновения внутрь бурового раствора. Преимуществами электрического двигателя по сравнению с гидравлическим являются: независимость частоты вращения от нагрузки на долото, момента и других параметров от количества подаваемой жидкости, ее плотности и физических свойств и глубины скважины; постоянство частоты вращения, большая перегрузочная способность электродвигателя; возможность контроля кривизны, отклонения ствола скважины и процесса работы с поверхности земли. К недостаткам электродвигателя относятся необходимость одновременной подачи к забою двух видов энергии - электрической и гидравлической и сложность конструкции. 16. Вертлюги и буровые рукава. Назначение и схемы. Конструкции вертлюгов. Выбор основных параметров.   1 – переводник; 2 – нижняя крышка; 3, 10 – радиальные роликовые подшипники (для центрирования ствола в корпусе); 4 – корпус; 5 – ствол; 6 – основная опора; 7 – палец; 8 – стопорная планка; 9 – вспомогательная опора; 11 – отвод; 12 – штроп; 13 – промежуточное устройство; 14 – верхняя крышка; 15 – стакан ствола.     Рукава: Резиновые слои обеспечивают герметичность и гибкость, а металлич. короб обеспечивает прочность. Правила эксплуатации вертлюга и бур.руква: Перед пуском необходимо проверить крепление рукава к отводу и крепление напорного сальника. Проверить состояние присоед. резьбы ствола вертлюга Проверить легкость вращения ствола вертлюга Контроль уровня масла в картере Новый вертлюг должен быть обкатан в течение часа В процессе работы контролировать температуру.  17. Штанговые скважинные насосные установки. ШНУ представляет комплекс наземного и скважинного оборудования, включает в себя скважинный насос вставного и невставного типа, комплект насосных штанг и НКТ, подвешиваемых к трубной подвеске, сальниковое уплотнение, сальниковый шток, станок – качалку и фундамент. Подъём жидкости на дневную поверхность обеспечивается возвратно – поступательным движением плунжера насоса, подвешенного на штангах. При наличии в скважинной жидкости парафина, для очистки внутренних стенок НКТ на штангах устанавливаются скребки. Тип станка – качалки, диаметр НКТ, штанг и скважинного насоса подбирается в зависимости от глубины скважины, дебита и других факторов. С учётом этих факторов устанавливается необходимая длина хода и число качаний в минуту. Используются вставные и невставные насосы, которые спускаются под уровень жидкости. На приёме насоса устанавливается защита – приспособление в виде газового и песочного фильтра. Вставные насосы применяются в глубоких скважинах с относительно небольшими межремонтными периодами, а невставные в скважинах с относительно небольшой глубиной и большим межремонтным периодом.  18. Привод скважинных штанговых насосов. Насосные штанги. Насосные штанги являются соединительным звеном между наземным индивидуальным приводом станка-качалки и скважинным насосом. Так как в процессе работы в течение каждого хода станка-качалки насосные штанги испытывают значительные переменные нагрузки, к ним предъявляются повышенные требования. Насосные штанги посредством муфт собираются в колонны. Штанговые муфты выпускают двух типов: • соединительные МШ — для соединения штанг одинаковых размеров; • переводные МШП — для соединения штанг разных размеров. Муфты каждого типа изготавливаются в исполнении I — с «лысками» под ключ и в исполнении 11 — без «лысок» из углеродистой стали марок 40 и 45 с последующей поверхностной термообработкой ТВЧ, для эксплуатации в тяжелых условиях — из легированной стали марки 20Н2М. Выбор колонны насосных штанг для обычных условий производится с учетом максимальных статической и динамической нагрузок на штанги по специально составленным таблицам и номограммам. Насосные штанги и муфты к ним выпускаются нескольких типов: • для легких условий работы — из стали марки 40, нормализованные; • для средних и среднетяжелых условий работы — из стали марки 20Н2М, нормализованные; • для тяжелых условий работы — из стали марки 40, нормализованные, с последующим поверхностным упрочнением тела штанги по всей длине ТВЧ и из стали марки 30ХМА, нормализованные, с последующим высоким отпуском и упрочнением тела штанги по всей длине ТВЧ; • для особо тяжелых условий работы — из стали марки 20Н2М, нормализованные, с последующим упрочнением тела штанги ТВЧ Штанги выпускаются длиной 8000 мм, диаметрами 12, 16, 19, 22 и 25 мм. Для подбора необходимой длины подвески изготавливаются штанги укороченные длиной 1000, 1200, 1500, 2000 и 3000 мм. Привод шсну. балансирные Станки-качалки являются балансирным индивидуальным механическим приводом штангового скважинного насоса. Основные узлы станка-качалки: рама; стойка в виде усеченной четырехгранной пирамиды; балансир с поворотной головкой; траверса с шатунами, шарнирно подвешенная к балансиру; редуктор с кривошипами и противовесами. Станок-качалка комплектуется набором сменных шкивов для изменения частоты качаний. Для быстрой смены и натяжения ремней электродвигатель устанавливается на поворотных салазках. Станок-качалка каждого шла характеризуется максимально допустимыми нагрузками на устьевой шток, длиной хода устьевого штока и крутящим моментом на кривошипном валу редуктора. Станки-качалки бывают двух типов исполнения: • СК семи типоразмеров; • СКД шести типоразмеров. Отличительные особенности станков-качалок типа СКД: • кинематическая схема преобразующего механизма несимметричная (дезаксиальная) с углом дезаксиал 9° с повышенным кинематическим отношением 0,6; • меньшие габариты и масса; • редуктор установлен непосредственно на раме станка-качалки без подредукторной тумбы. Безбалансирные: гидрокачалки, цепной, бесбалансирный ск.    |