неисправонсти мех части. Неисправности. Масса локомотива разделяется на подрессоренную и иеподрессореииую

Скачать 35.24 Kb. Скачать 35.24 Kb.

|

|

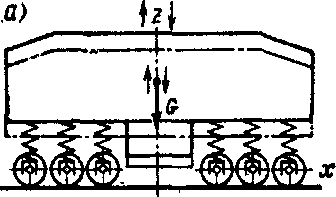

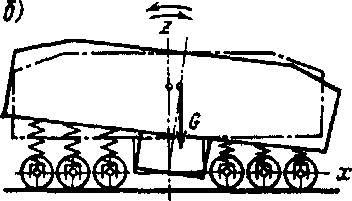

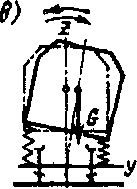

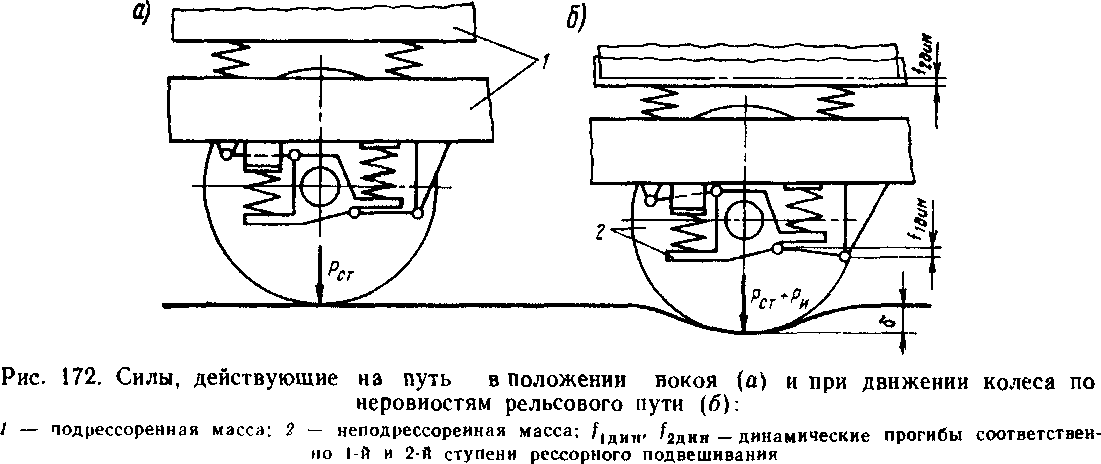

Масса локомотива разделяется на подрессоренную и иеподрессореииую. К неподрес-соренным массам относят массу колесной пары с буксами, часть массы рессорного подвешивания первой ступени (примерно 2/з), около половины массы тягового электродвигателя при опорно-осевом его подвешивании (двигатель опирается одним концом на ось колесной пары, а другим - на раму тележки). Не-подрессорениая масса, приходящаяся на одни колесио-моториый блок у тепловозов с опорно-осевой подвеской двигателя (тепловозы 2ТЭ10Л, 2ТЭ10В, ТЭМ2 и др.), составляет 4,5-4,6 т. У тепловозов с опорио-рамиым подвешиванием двигателя (двигатель закреплен на раме тележки и значит подрессорен) ие-подрессорениая масса составляет 2,5-2,7 т. При движении тепловоза его подрессоренные н неподрессореиные массы совершают колебания относительно рельсового пути. Причем колебания колесных пар (иеподрессорениых масс) происходят самостоятельно, независимо от колебаний всего экипажа. В зависимости от направления возмущающих сил колебания экипажа могут вызывать сложные его перемещения в пространстве. У тепловозов различают следующие основные виды колебаний: подпрыгивание, галопирование, поперечная качка, виляние и боковой относ. Подпрыгивание (перемещение вверх и вниз) совершается под действием периодически изменяющихся вертикальных сил (рис. 171, а), вызывающих колебательное движение надрессорного строения относительно колесных пар. Галопирование (колебание надрессорного строения вокруг поперечной оси у, проходящей через центр тяжести тепловоза) вызывается (рис. 171, б) неодинаковым прогибом рессорного подвешивания передней и задней тележек. Поперечная (боковая) качка (колебания экипажа тэокруг продольной оси х экипажа (рис. 171, в) возникает вследствие разного по знаку прогиба рессорного подвешивания на одной и другой сторонах тепловоза. Виляние (поперечное перемещение и одновременно вращательное движение относительно вертикальной осн тепловоза в зазорах между колесами и рельсами) возникает вследствие извилистого движения колесной пары, вызываемого коиичиостью бандажей, и попеременного воздействия упругих сил со стороны рельсов на колеса каждой колесной пары. Боковой относ (смещение экипажа в поперечном направлении) вызывается действием центробежных сил (иногда и сильного ветра). Колебания локомотива приносят много вреда. Сопровождающие колебательный процесс чрезмерные динамические нагрузки расстраивают путь, нарушают плавность хода, а иногда могут вызывать сход экипажа с рельсов. Воспринимаемые экипажем динамические нагрузки вредно отражаются на работе тягового оборудования, ухудшают условия труда локомотивной бригады. Основными параметрами (характеристиками) всех колебательных процессов являются: массы, участвующие в колебательном процес-    Рис. 171. Основные виды колебаний локомотива: о - подпрыгивание; б - галопирование; в -- поперечная качка  се, размах (амплитуда) колебаний и частота или период колебаний. Количественные показатели этих параметров для колеблющихся в вертикальном направлении подрессоренных масс характеризуют вертикальную динамику локомотива. Вертикальная динамика локомотива считается хорошей, если он имеет плавный ход во всем диапазоне скоростей, т. е. оказывает наименьшее динамическое воздействие иа путь, обеспечивает минимальную утомляемость локомотивных бригад. Горизонтальную динамику характеризуют силы, действующие на рельсы и экипаж в горизонтальной плоскости при прохождении кривых и прямых участков пути, а также поведение экипажа в рельсовой колее (виляине, поперечные броски кузова и т. д.). Возникающие при колебаниях силы растут с увеличением скорости. Во избежание их чрезмерного роста, при котором создается угроза безопасности движения, следует снижать скорость тепловоза. Для установления допускаемой скорости движения в прямых и кри-иых участках пути необходимо иметь представление о действующих иа колесные пары силах в вертикальной и горизонтальной плоскостях. Силы, возникающие при вертикальных колебаниях экипажа. Причина возникновения вертикальных колебаний иадрессорного строения обусловлена различными неровностями рельсового пути. При качении колеса по неровности, например в виде выемки (рис. 172), траектория движения его оси вынуждена повторить эту неровность. При этом центр массы колеса опустится на глубину выемки б с ускорением, значение которого зависит от скорости движения тепловоза. Согласно второму закону Ньютона сила инерции Ря, в данном случае сила воздействия колеса при встрече с «дном» неровности, будет равна произведению падающей массы на ускорение. Если бы на тепловозе отсутствовало рессорное подвешивание, то эта сила была бы огромной, так как во взаимодействии с рельсом находилась бы вся масса, приходящаяся на колесную пару. При наличии рессорного подвешивания в непосредственном взаимодействии с рельсом находится только иеподрессоренная масса. Рессорное подвешивание как бы разделяет массы нижнего и верхнего строения экипажа. Инерционное же перемещение «узова вниз вызовет сжатие упругих элементов подвешивания и инерционная сила погаснет. Сжатые упругие элементы подвешивания после исчезновения дополнительных инерционных сил восстанавливаются за счет внутренних сил,упругости. Так как восстановление опять-таки происходит с некоторым ускорением, подрессоренная масса экипажа поднимается выше своего среднего первоначального положения. Дальнейшее движение подрессоренной массы вниз-вверх происходит уже с меньшей силой инерции, амплитуда перемещений постоянно уменьшается и, если бы колеса экипажа больше не встречали неровностей, колебания постепенно бы затухали. Но так как в действительности неровности периодически повторяются, то процесс колебания подрессорного строения становится устойчивым. Таким образом, динамические силы в контакте между колесом н рельсом зависят от неподрессореиных масс и скорости движения тепловоза. Значение динамических сил зависит также от характера неровностей. При движении по коротким неровностям (длина менее 200 мм) на рельсовых стыках динамические силы имеют ударный характер. При длинных неровностях эти силы имеют безударный (инерционный) характер. Наиболее пагубное воздействие на рельсы оказывают ползуны на бандажах колесных пар, получившиеся в результате заклинивания их при торможении. При наличии ползуна движение колес сопровождается ударами, которые могут привести к излому рельсов и бандажа. Поэтому правилами технической эксплуатации строго ограничивается размер ползуна н скорость следования тепловоза до ближайшего депо. Расчеты показывают, что критическая скорость тепловоза, обусловленная безотрывным качением колес с ползуном, равна 19 км/ч. При этом ударная сила в контакте ползуна с рельсом составляет около 180 кН. Эта сила с увеличением скорости возрастает мало, однако для обеспечения безопасности движения тепловоз должен следовать до депо одиночным порядком со скоростью не более 15 км/ч. В равной степени динамические нагрузки передаются от рельса к колесу, а от колеса через рессорное подвешивание надрессориому строению тепловоза. Чем мягче рессорное подвешивание, тем меньшая сила будет передаваться кузову, соответственно меньшее ускорение будет иметь ои по отношению к ускорениям колеса, тем с меньшей скоростью будет колебание кузова. Время колебания кузова (период колебания) не зависит от скорости движения. Оно зависит только от характеристик рессорного подвешивания. Полученный колесом со стороны рельса импульс силы (толчок, удар) благодаря рессорному подвешиванию передается надрессориому строению резко смягченным со значительным опозданием. В этом состоит главное назначение рессорного подвешивания - удлинить время воздействия на надрессорное строение толчков и ударов, получаемых со стороны пути. Рамы тележек подвержены действию значительных нагрузок, которые наряду с естественным износом могут вызвать повреждения отдельных их узлов: трещины и надрывы в элементах рам, ослабление заклепочных, болтовых и сварных соединений, деформацию, местный износ и коррозию. В эксплуатации интенсивному износу подвергаются узлы, соединяющие рамы тележек друг с другом, с кузовом и колесно-моторным блоком. При текущих ремонтах тщательно проверяют состояние боковин, поперечных балок, кронштейнов, подбуксовых струнок, сварных, болтовых и заклепочных соединений и других деталей. В рамах тележек не допускаются ослабление соединения отдельных частей, надрывы, трещины и искривления. Признаками появления трещин могут служить нарушения слоя краски со следами ржавчины, а ослабления соединений боковин рам — натертости металла в местах соединения боковины с поперечными балками и др. Тщательно проверяют состояние сварных швов сварно-литых рам, особенно в местах установки кронштейнов кузовного подвешивания и в местах крепления буксовых направляющих, убеждаются в отсутствии в них трещин. Литые рамы тележек электровозов осматривают, убеждаются в отсутствии трещин в углах рам, их проемах и технологических окнах, а также в кронштейнах для установки траверс подвешивания тяговых двигателей. В брусковых рамах тележек электровозов возможны трещины в углах буксовых вырезов, днищах гнезд подпятников в шкворневых балках, а также в балках сочленения и упряжных брусьях. В боковинах брусковых рам челюстных тележек трещины возникают чаще всего над буксовыми вырезами в верхних поясах, в буферном брусе и в балке сочленения, а в бесчелюстных тележках — в боковинах рам по сварным швам буксовых кронштейнов или усиливающих накладок и вблизи этих швов, а также в кронштейнах подвески тяговых двигателей. При осмотре рам с челюстными буксами проверяют состояние и крепление подбуксовых струнок, которые должны быть поставлены с соответствующим натягом, контролируемым по зазорам. Осматривают все болтовые соединения, ослабшие болты и гайки закрепляют, негодные заменяют. Проверяют разбег колесных пар электровозов, поперечный и продольный зазоры между буксами и наличниками на челюстях, расстояние от нижней точки путеочистителя до головки рельсов. рама тележка электровоз ремонт Ремонт Рамы тележек подвержены действию значительных нагрузок, которые наряду с естественным износом и коррозией приводят к трещинам и надрывам в элементах рамы, ослаблению сварочных соединений, деформациям. При ТО-2, ТР-1 тщательно проверяют состояние боковин, поперечных балок, кронштейнов, сварочных швов и других деталей. Особое внимание обращают на состояние сварочных соединений особенно в местах установки кронштейнов кузовного подвешивания. ТО-2 Рамы тележек и кузова осматриваются. Обращается внимание на отсутствие трещин особенно в технологическом окне шкворнево го бруса, сварных швах боковин и поперечных брусьях, соединениях поперечных брусьях с боковинами и присоединениях к ним кронштейнов. Проверяется состояние и крепление кронштейнов: тормозных, буксовых, люлечного подвешивания, подвесок тяговых двигателей, гидравлических гасителей колебаний, тяговых устройств, противоотносных и противоразгрузочных устройств, труб и рукавов системы песочных труб, редукторов приводов скоростемеров и других, а также болтов креп ления букс МОП и кожухов зубчатых передач. Ослабленные болты, гайки закрепляются, устанавливаются отсутствующие шайбы, шплинты. Проверяется наличие, исправность, надежность крепления и правильность установки всех предохранительных устройств. ТР-1 На раме тележки проверяется износ накладок под горизонтальные и вертикальные упоры, под ролик противоразгрузочного устройства, под скользуны боковых опор. Изношенные накладки заменяются. Рамы проверяются на отсутствие трещин в боковинах, поперечных, концевых, средних и шкворневых брусьях. При ТР-2 проводят ревизию опор кузова, сочленения шкворня с рамой, противоотносного и противоразгрузочных устройств. Для этого раму тележки выкатывают из под кузова электровоза. При ТР-3 выкаченную из под кузова тележку разбирают. Снимают тормозную рычажную передачу, затем отсоединяют подвеску тяговых электродвигателей поводки букс, рессорное подвешивание и поднимают раму мостовых краном над колесомоторным блоком. Снятую раму транспортируют к месту разборки, где ее устанавливают на подставки. Там с рамы сливают смазку. После этого раму вместе со снятыми с нее и уложенными в контейнеры деталями устанавливают на транспортную тележку и подают в моечную машину. Затем с помощью лупы тщательно осматривают для обнаружения трещин, изломов, выработок, прогибов. Особое внимание обращают на выявление трещин в сварочных швах и в местах перехода одного сечения в другое. Обнаруженные дефекты очерчивают мелом для дальнейшего исследования и ремонта. Тщательно проверяют состояние кронштейнов, гасителей колебания, предохранительных устройств тормозной рычажной передачи. Прогибы элементов рамы проверяют линейкой. Проверяется состояние боковин рам и связывающих брусьев, кронштейнов люлечного подвешивания, поводков букс, тормозной рычажной передачи, тормозных цилиндров, ручного тормоза, гидравлических гасителей колебаний, подвески тяговых двигателей, рессорного подвешивания, труб и рукавов подачи песка, боковых опор, тяговых устройств, приливов и кронштейнов для предохранения деталей от падения на путь и кронштейнов других деталей. |