Практическая работа. Проверка кп шаблонами и измерительным инструментом

Скачать 1.73 Mb. Скачать 1.73 Mb.

|

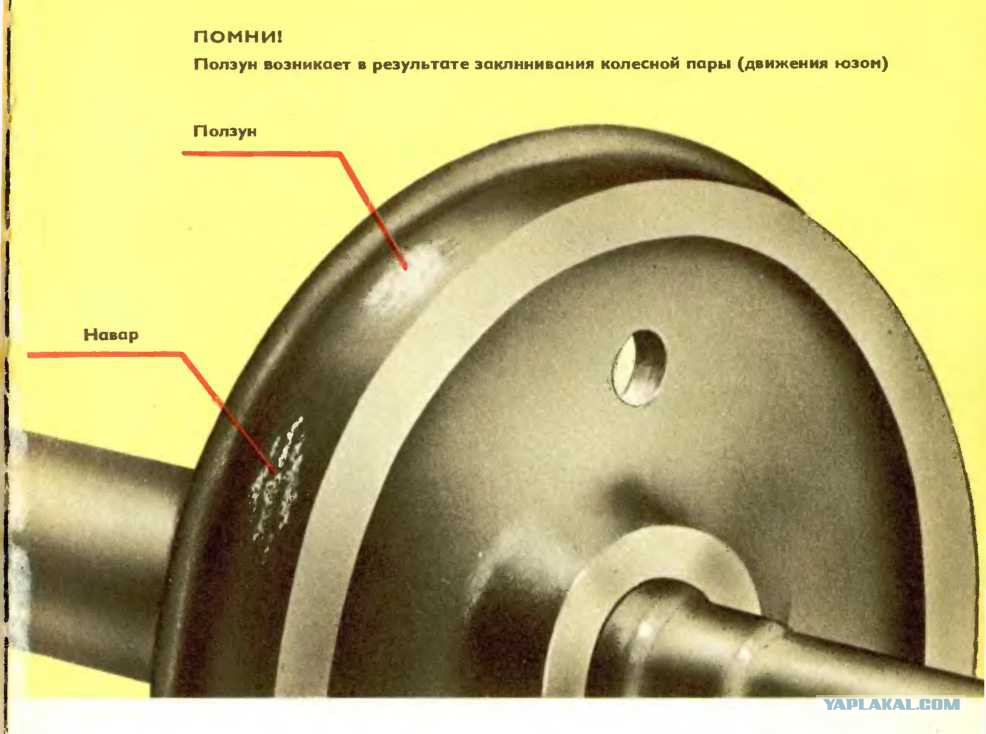

Практическая работа №1 Тема: «Проверка КП шаблонами и измерительным инструментом» Цель: Научиться пользоваться шаблонами и измерительным инструментом. Содержание работы: 1) Назначение, конструкция и условия работы колесной пары; 2) Основные неисправности колесной пары, их причины и способы предупреждения; 3) Периодичность планового технического обслуживания и ремонта колесных Пар; 4) Измерительные инструменты и шаблоны КП; 5)Вывод. Ход работы: 1) Назначение, конструкция и условия работы колесной пары Колесная пара является наиболее ответственным узлом подвижного состава. Колесные пары воспринимают и передают на рельсы вертикальные нагрузки от массы локомотива, при движении взаимодействуют с рельсовой колеёй, воспринимая удары от неровностей пути и горизонтальные силы, через колесную пару передается вращающий момент тягового двигателя, а в месте контакта колес с рельсами в тяговом и тормозном режимах реализуются силы сцепления. От исправного состояния колесной пары зависит безопасность движения поездов, поэтому к выбору материала, технологии изготовления отдельных ее элементов и формированию колесной пары предъявляют особые требования. Конструкция колесной пары должны обеспечивать необходимую прочность всех ее элементов и соответствовать требованиям ГОСТ.  Рисунок 1 - Колесная пара электровоза ВЛ80с 2) Основные неисправности колесной пары, их причины и способы предупреждения При остановке поезда с применением вспомогательного тормоза, при необходимости, предупреждать юз колесных нар электровоза подачей песка. Необходимо помнить, что подача песка после образования юза без уменьшения давления в ТЦ, приводит к образованию очень больших ползунов на весьма незначительном расстоянии. Поэтому, для предотвращения юза, подача песка должна осуществляться заблаговременно. Таблица 1 - Основные неисправности колесной пары, их причины и способы предупреждения

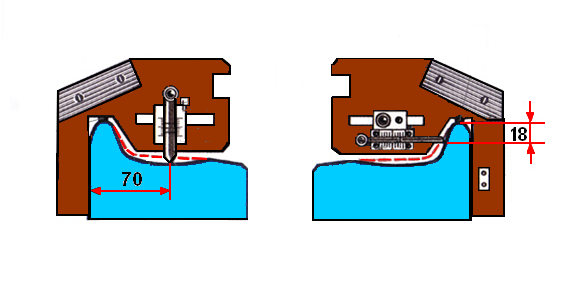

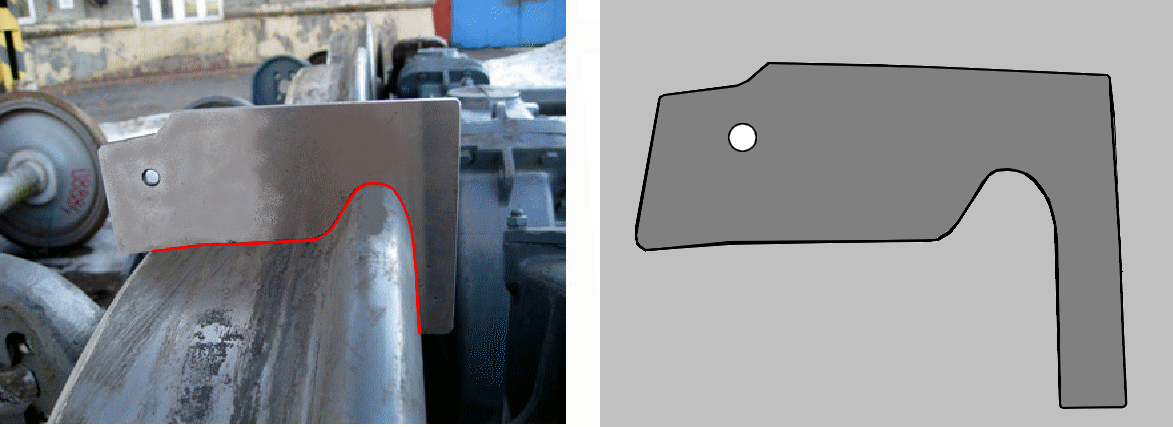

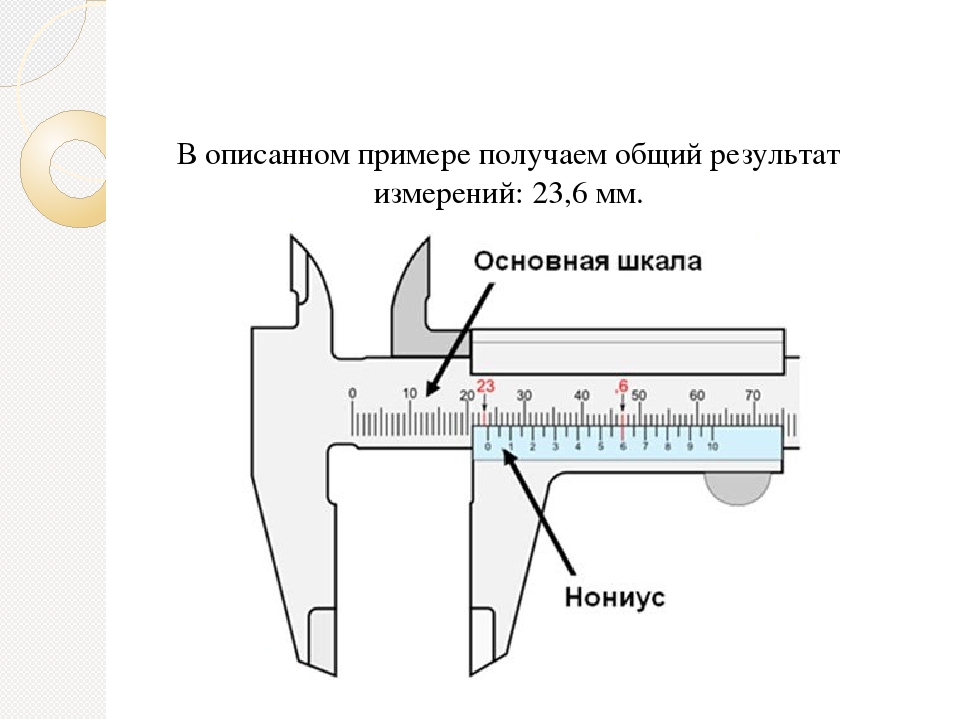

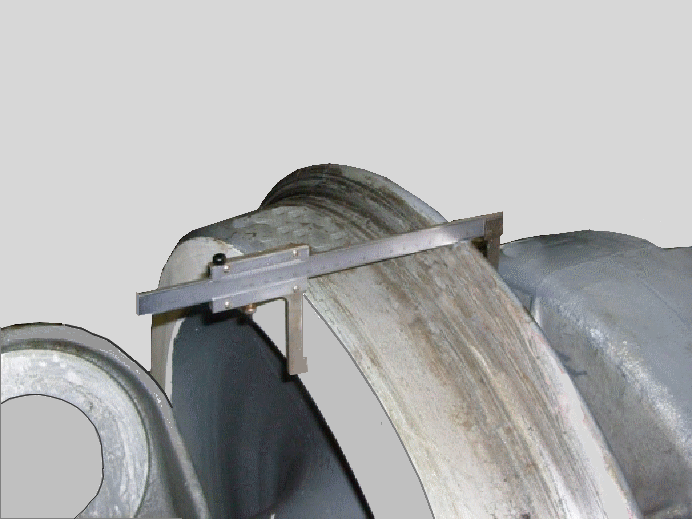

Рисунок 2 - ползун, навар.  Рисунок 3 - Вертикальный подрез гребня.  Рисунок 4 – Трещина на КП.  Рисунок 5 – Выщербина. 3) Периодичность планового технического обслуживания и ремонта колесных пар Одним из основных условий безаварийной работы электровозов и обеспечения строгого выполнения графика движения поездов является содержание электровозов в технически исправном состоянии, постоянное наблюдение за работой наиболее ответственных узлов и аппаратов со своевременным устранением неисправностей. Технически исправное состояние электровоза обеспечивается качественным выполнением в установленные сроки планово-предупредительного технического обслуживания и ремонта бережным отношением со стороны локомотивных бригад к обороту оборудованию, соблюдением правильных режимов при управлении локомотивом. Приказом № 242 от 15.06.2015г. «О мерах по улучшению технического содержания и использования локомотивов, организации труда и отдыха локомотивных бригад» установлены следующие виды технического обслуживания и ремонта электровозов: - технические обслуживания ТО-1, ТО-2, ТО-3 выполняют с целью предупреждения появления неисправностей и поддержания электровоза в работоспособном и надлежащем санитарно-гигиеническом состоянии, обеспечивающем его бесперебойную работу и безопасность движения в процессе эксплуатации; - техническое обслуживание ТО-4 предназначено для обточки бандажей колесных пар без выкатки их из-под электровоза с целью поддержания оптимального проката; - текущие ремонты ТР-1, ТР-2, ТР-3 предназначены для восстановления основных эксплуатационных характеристик и работоспособности электровоза, в соответствующих межремонтных периодах путем ревизии, ремонта и замены отдельных деталей, узлов и агрегата, регулировки и испытания. Текущие ремонты электровоза выполняют комплексные и специализированные бригады локомотивных депо; - капитальный ремонт КР-1 - для восстановления эксплуатационных характеристик, исправности и межремонтного ресурса (срока службы) путем замены, ремонта изношенных и поврежденных агрегатов, узлов и деталей, их модернизации; - капитальный ремонт КР-2 - для восстановления эксплуатационных характеристик, исправности и полного межремонтного ресурса (срока службы), а также модернизации всех агрегатов, узлов и деталей, включая базовые, полной замены на новые провода, кабели и оборудования с выработанным моторесурсом (по установленному перечню). Техническое обслуживание ТО-4 выполняется с целью поддержания профиля бандажей колесных пар в пределах, установленных Инструкцией по формированию, ремонту и содержанию колесных пар тягового подвижного состава железных дорог колеи 1520 мм, утверждённой МПС России 14 июня 1995 г. № ЦТ 329. При техническом обслуживании ТО-4 выполняется обточка бандажей колесных пар без выкатки из-под локомотива. На техническое обслуживание ТО-4 локомотив зачисляется в случае, если не производится иных операций по техническому обслуживанию и ремонту локомотива, кроме обточки бандажей колесных пар. Если обточка бандажей колесных пар совмещается с операциями по техническому обслуживанию, ТО 3, текущему ремонту ТР 1 или ТР 2, локомотив на техническое обслуживание. Текущий ремонт ТР 2 выполняется в специализированных локомотивных депо железной дороги по ежемесячному заданию службы локомотивного хозяйства. При необходимости текущий ремонт ТР-2 для электровозов выполняется с заменой колесно-моторных блоков на блоки, укомплектованные полнобандажными колесными парами, с целью обеспечения выполнения норматива пробежной нормы между видами плановых ремонтов ТР-3, СР, КР, при которых производится замена всех колесных пар. 4) Измерительные инструменты и шаблоны КП Штихмасс - для замера расстояния между внутренними гранями бандажа. Срок ревизии - 2 месяца.  Рисунок 6- Штихмасс Для проведения измерений необходимо: установить неподвижный контакт на середину внутренней грани обода колеса, подвести подвижный контакт к внутренней грани 2-го колеса данной колёсной пары и легкими движениями сверху вниз и вращением измерительной головки на подвижном контакте добиться соприкосновения наконечника подвижного контакта с внутренней гранью обода 2-го колеса. Далее по измерительной шкале определить расстояние между внутренними гранями ободьев цельнокатаных колёс.  Рисунок 3 – абсолютный шаблон Рисунок 3 – абсолютный шаблонШаблон для измерения проката и толщины гребня колёс. Для проведения измерений необходимо: установить шаблон плотно прижав верхний упор к вершине гребня колеса, а боковую опорную ножку с упором к внутренней грани обода колеса. Для измерения толщины гребня колеса придвинуть горизонтальный подвижный контакт к радиусу гребня и по измерительной шкале определить размер толщины гребня, который должен составлять 25-33 мм на расстоянии 18 мм от вершины гребня. Для измерения проката (равномерного и неравномерного) придвинуть вертикальный подвижный контакт к поверхности катания колеса и по измерительной шкале определить величину проката.  Рисунок 4- максимальный шаблон Используется для проверки профиля поверхности катания к.п. после обточки или при поступлении новых колесных пар в депо. При проведении измерений: шаблон должен быть плотно без перекосов прижат к внутренней грани бандажа или обода колеса, отклонения от профиля шаблона допускается  Рисунок 5- Толщиномер. Размер толщины обода колеса определяют по шкале линейки 1. Шаблон линейки плотно прижимают к внутренней грани обода колеса, а выступ в нижней части линейки при этом заводят под внутреннюю поверхность обода и затем измерительную ножку подводят до соприкосновения с поверхностью катания.  Рисунок 6 – Штангенциркуль. Штангенциркуль для измерения ширины бандажа. Срок ревизии - 6 месяцев.  Для проведения измерений необходимо: 1) подвести неподвижный контакт штангенциркуля к наружной грани колеса со стороны буксы. 2)плавным движением подвести рамку подвижного контакта к внутренней грани колеса. 3)по измерительной шкале определить ширину бандажа данного колеса Вывод: В ходе практической работы мы изучили принцип работы измерительных инструментов и шаблонов колёсной пары. |

ольцевые выработки

ольцевые выработки двиг или ослабление ступицы колеса на подступичной части оси

двиг или ослабление ступицы колеса на подступичной части оси