Математическое моделирование процесса раскисления стали в ковше. Математическое моделирование процесса раскисления стали в ковше ферромарганцем

Скачать 42.28 Kb. Скачать 42.28 Kb.

|

|

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «МАГНИТОГОРСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ ИМ. Г.И. НОСОВА» Институт металлургии, машиностроения и материалообработки Кафедра металлургии и химических технологий ИНДИВИДУАЛЬНАЯ РАБОТА по дисциплине «Моделирование процессов и объектов в металлургии» на тему «Математическое моделирование процесса раскисления стали в ковше ферромарганцем» Исполнитель: Руководитель: Работа защищена «____» ________ 2019 г. с оценкой__________ ______ (подпись) Аннотация В данной работе было выполнено математическое моделирование процесса раскисления стали в ковше ферромарганцем. Смоделирована зависимость расхода ферромарганца в стали марки 15Г от содержания марганца в ферросплаве в интервале 76...79% и содержания марганца в стали от 0,7 до 1%. В процессе работы было выявлено, что при значении содержания марганца в ферросплаве 78 % и изменении содержания марганца в стали от 0,7 до 1 % приводит к возрастанию расхода ферромарганца в металле на 1,53 т. При значении содержания марганца стали 0,9 % и изменение содержания марганца в ферросплаве от 76 до 79 % приводит к уменьшению расхода ферромарганца в металле на 0,16 т. Из этого следует вывод: на расход ферромарганца в стали больше влияние оказывает на содержание марганца в стали, чем содержание марганца в ферросплаве. СодержаниеВведение 5 1Математическая постановка задачи 7 2Алгоритм расчета 8 3Исходные данные 9 4Результаты расчета 10 5Анализ полученных результатов 13 Заключение 15 Список использованных источников 16 Введение 5 1 Математическая постановка задачи 7 2 Алгоритм расчета 8 3 Исходные данные 9 4 Результаты расчета 10 5 Анализ полученных результатов 14 Заключение 16 Список использованных источников 17 ВведениеТехнологическую операцию, при которой растворенный в металле кислород переводится в нерастворимое в металле соединение или удаляется из металла, называют раскислением. После операции раскисления сталь называют раскисленной. Такая сталь при застывании в изложницах ведет себя "спокойно", из нее почти не выделяются газы, поэтому такую сталь часто называют "спокойной". Если же операцию раскисления не проводить, то в стали при ее постепенном охлаждении в изложнице будет протекать реакция между растворенным в металле кислородом и углеродом [О] + [С] =СОгаз. Образующиеся при этом пузырьки оксида углерода будут выделяться из кристаллизующегося слитка, металл будет бурлить. Такую сталь называют "кипящей". В некоторых случаях раскисление стали проводят таким образом, чтобы удалить из нее не весь кислород. Оставшийся растворенный кислород вызывает кратковременное "кипение" металла в начале его кристаллизации. Такую сталь называют "полуспокойной". Содержание кислорода в металле перед раскислением в любом сталеплавильном агрегате, главным образом, зависит от концентрации углерода - чем меньше содержание углерода, тем больше содержание кислорода в металле. Это содержание кислорода значительно выше значений, равновесных с углеродом . Следовательно, основными задачами раскисления являются: Первая задача раскисления стали сводится к достижению заданной степени раскисления металла - получению в готовой жидкой стали такого остаточного содержания кислорода, которое обеспечивает нормальное поведение металла во время его кристаллизации. Недостаточное раскисление приводит к нарушению нормального хода криталлизации слитка. Вторая задача раскисления состоит в обеспечении возможно меньшего содержания в твердой стали продуктов реакций раскисления - неметаллических включений (НВ). Такими свойствами обладают мелкие НВ (размеры - 10мкм), имеющие форму сферы, располагающиеся в объеме металла равномерно и не деформирующиеся во время обработки давлением. Эта задача очень сложна и успешно решается пока лишь в немногих случаях. Третья задача раскисления сводится к обеспечению получения мелкозернистого строения металла и решается путём получения мелких НВ, выделяющихся из жидкой стали в твердом виде и играющих роль центров начала образования кристаллов металла. Такими свойствами обладают нитриды и карбонитриды ванадия, ниобия и т.д. В этом случае НВ положительно влияют на свойства стали. В большинстве случаев элемент-раскислитель вводится в металл не только для снижения остаточного содержания кислорода, но и для уменьшения вредного влияния других примесей, а также для улучшения свойств стали (термической обрабатываемости, механической прочности, коррозионной стойкости и т.д.). Математическая постановка задачиВ данной работе необходимо определить расход ферромарганца в стали 10Г2 в зависимости от остаточного давления в газовой фазе вакуумной камеры и температуры металла с использованием метода математического моделирования. Для решения поставленной задачи необходимо определить, сколько ферромарганца содержится в металле. Расход ферромарганца можно получить из следующего выражения [1]:  (1) (1)где Gф – расход ферросплава, кг; [Е]с – среднее содержание элемента в заданной марке стали, %; [Е]м – остаточное содержание элемента в металле в конце продувки, %; [Е]ф – содержание элемента в ферросплаве, %; Ue – угар элемента при раскислении, % Алгоритм расчетаДля решения поставленной задачи необходимо выполнить следующие операции: - определяется температура ликвидус стали; - принимается величина перегрева стали в сталеразливочном ковше; - рассчитывается температура стали в сталеразливочном ковше; - выбирается содержание марганца в ферросплаве; - рассчитывается расход ферромарганца в металле по формуле (1); Исходные данныеДля расчета приняты следующие данные: сталь марки 10Г2. Химический состав заданной марки стали приведен в таблице 1 Таблица 1 - Химический состав стали марки 10Г2

Таблица 2 – Величина угара ведущего элемента (%) при раскислении стали в ковше

Таблица 3 - Химический состав выбранного раскислителя

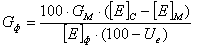

Результаты расчетаПо приведенным выше алгоритму и исходным данным в электронных таблицах Excel проведен расчет температуры ликвидус стали 15Г. Температура ликвидуса определяется по формуле [3]:   где 1539 – температура затвердевания чистого железа, ºС; 73; 12; 3; 30; 28; 1; 3,5; 7; 3 – величины снижения температуры затвердевания железа при введении в него одного процента каждого из элементов, соответственно, ºС/%.    Рассчитываются пять значений температуры стали в сталеразливочном ковше. Для осуществления вычислений принимаются значения перегрева стали в сталеразливочном ковше над температурой ликвидус с шагом 10 ℃, начиная с 110 ℃ (таблица 3). Таблица 3 – Величина перегрева стали и температура стали в промежуточном ковше

Результаты расчета расхода ферромарганца в стали представлены в таблице 4. Таблица 4 – Зависимость расхода ферромарганца в стали 15Г от содержания марганца в ферросплаве и содержания марганца в стали

По полученным данным были построены графические зависимости расхода ферромарганца в стали 15Г от содержания марганца в ферросплаве и содержания марганца в стали, которые представлены на рисунках 1 и 2.  Рисунок 1 – Зависимость расхода ферромарганца в стали марки 15Г от содержания марганца в ферросплаве и содержания марганца в стали  Рисунок 2 – Зависимость расхода ферромарганца в стали марки 15Г от содержания марганца в стали и содержания марганца в ферросплаве Анализ полученных результатовНа рисунке 1 для содержания марганца в ферросплаве 76% изменение содержание марганца в стали от 0,7 до 1 % с шагом 0,1 % приводит к возрастанию расхода ферромарганца на 0,52 т. Таким образом, зависимость расхода ферромарганца от содержания расхода в ферромарганце является прямолинейной возрастающей. На рисунке 2 для постоянного содержания марганца в стали 0,7% изменение содержания марганца в ферросплаве от 76 до 79 % с шагом 1% приводит к возрастанию расхода ферромарганца на 0,043; 0,041; 0,397; 0,040 т. Следовательно, зависимость расхода ферромарганца от содержания марганца в стали и содержания марганца в ферросплаве при постоянном содержании марганца в стали является криволинейной возрастающей. При рассмотрении рисунка 1 линии слева направо расширяются. Это подтверждается тем, что при постоянном содержании марганца в стали 0,7% увеличение содержания марганца в ферросплаве от 76 до 79 % приводит к уменьшению расхода ферромарганца на 0,13т, а при 1% - на 0,18 т. Следовательно, чем больше содержание марганца в стали , тем влияние содержания марганца в ферросплаве на расход ферросплава больше. На рисунке 2 слева направо линии расширяются, это подтверждается тем, что при содержании марганца в ферросплаве 76 % изменение содержания марганца в стали от 0,7 до 1 % приводит к росту содержания расхода марганца на 1,57 т, а при 79% - на 1,51 т. Следовательно, чем больше содержание марганца в ферросплаве, тем больше будет содержание марганца в стали. Среднее значение содержания марганца в ферросплаве 78 % и изменение содержания марганца в стали от 0,7 до 1 % приводит к возрастанию расхода ферромарганца в металле на 1,53 т. Среднее значение содержания марганца стали 0,9 % и изменение содержания марганца в ферросплаве от 76 до 79 % приводит к уменьшению расхода ферромарганца в металле на 0,16 т. Таким образом, на расход ферромарганца в стали сильнее оказывает влияние содержание марганца в стали, чем содержание марганца в ферросплаве. ЗаключениеВ данной работе проводилось математическое моделирование процесса раскисления стали в ковше ферромарганцем. Установлено, что зависимость расхода ферромарганца в металле от изменения содержания марганца в стали при постоянном расходе ферромарганца имеет возрастающий прямолинейный характер. При постоянном содержании марганца в стали зависимость расхода ферромарганца от изменения содержания марганца является прямолинейной возрастающей. На расход ферромарганца в стали больше влияние оказывает на содержание марганца в ферросплаве, чем температура содержание марганца в стали. Список использованных источниковКолесников Ю.А., Буданов Б.А., Столяров А.М. Металлургические технологии в высокопроизводительном конвертерном цехе: учебное пособие. – Магнитогорск: Изд-во Магнитогорск. гос. техн. ун-та им. Г.И. Носова, 2014. – 379с. Бигеев А.М., Бигеев В.А. Металлургия стали. Теория и технология плавки стали. – Магнитогорск: МГТУ, 2000. – 544с. Столяров А.М., Буданов Б.А. Математическое моделирование двухфакторной зависимости длины лунки жидкого металла в слябовой непрерывно-литой заготовке: методические указания к лабораторной работе. – Магнитогорск: Изд-во Магнитогорск. гос. техн. ун-та им. Г.И. Носова, 2012. – 8с. Магнитогорск 2019 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||