Мдк 01. Основы расчета и проектирования сварных конструкций

Скачать 216.87 Kb. Скачать 216.87 Kb.

|

|

МДК 01. Основы расчета и проектирования сварных конструкций Вариант 8 СОДЕРЖАНИЕ1 РАСЧЕТ СТЫКОВЫХ, НАХЛЕСТОЧНЫХ СОЕДИНЕНИЙ. ОСОБЕННОСТИ РАСЧЕТА СВАРНЫХ СОЕДИНЕНИЙ 3 2 ОПРЕДЕЛЕНИЕ ТЕХНОЛОГИЧНОСТИ. ОСНОВНЫЕ НАПРАВЛЕНИЯ УЛУЧШЕНИЯ ТЕХНОЛОГИЧНОСТИ: ЭКОНОМИЯ МЕТАЛЛА, СНИЖЕНИЕ ТРУДОЕМКОСТИ, ЭКОНОМИЯ ВРЕМЕНИ 7 3 НАЗНАЧЕНИЕ И КЛАССИФИКАЦИЯ СВАРНЫХ КОЛОНН. ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К СВАРНЫМ КОЛОННАМ. РАСЧЕТНЫЕ НАГРУЗКИ, ДЕЙСТВУЮЩИЕ НА КОЛОННЫ 16 4 РАСЧЕТ ПОДКРАНОВЫХ БАЛОК ПО ПРЕДЕЛЬНОМУ СОСТОЯНИЮ 17 СПИСОК ЛИТЕРАТУРЫ 19 1 РАСЧЕТ СТЫКОВЫХ, НАХЛЕСТОЧНЫХ СОЕДИНЕНИЙ. ОСОБЕННОСТИ РАСЧЕТА СВАРНЫХ СОЕДИНЕНИЙСварные соединения - наиболее совершенные и прочные среди неразъемных соединений. Они образуются под действием сил молекулярного сцепления, возникающих в результате сильного местного нагрева до расплавления деталей в зоне их соединения или нагрева деталей до пластического состояния с применением механического усилия. Основные недостатки сварочных соединений: наличие остаточных напряжений из-за неоднородного нагрева и охлаждения; возможность коробления деталей при сваривании (особенно тонкостенных); возможность существования скрытых дефектов (трещин, шлаковых включений, непроваров), снижающих прочность соединений. Виды сварки весьма разнообразны. Наиболее широко распространена электрическая сварка. Различают два основных вида электросварки: дуговую и контактную. По виду используемого источника теплоты имеется также газовая сварка. По способу защиты материала в зоне сварки применяют сварку в аргоне, под флюсом, в вакууме и т.д. По степени механизации различают ручную, полуавтоматическую и автоматическую сварку. В зависимости от расположения свариваемых деталей различают следующие виды соединений: стыковые, нахлесточные, тавровые и угловые.

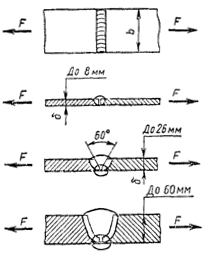

Рисунок 1 – Стыковые и нахлесточные соединения

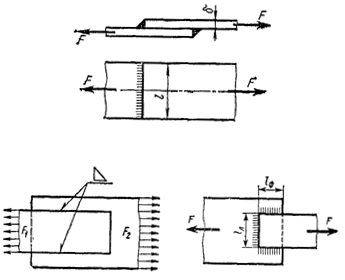

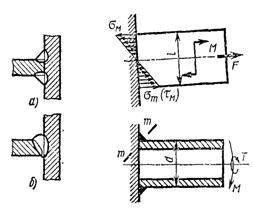

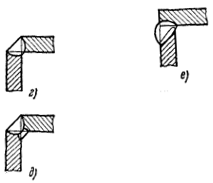

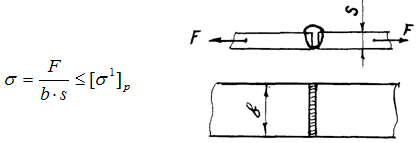

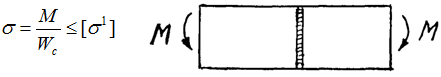

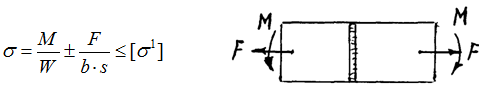

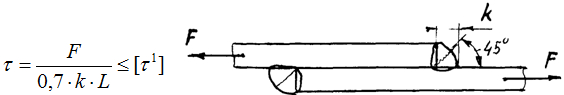

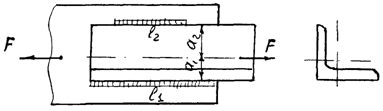

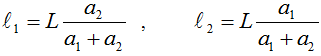

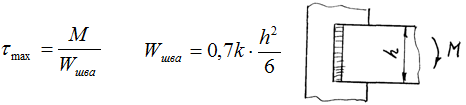

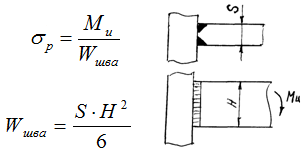

Рисунок 2 – Тавровые и угловые соединения Стыковые швы на прочность рассчитывают по номинальному сечению соединяемых элементов без учета утолщения швов. Для расчета швов используются те же зависимости, что и для целых элементов.  Рисунок 3 – Напряжения растяжения (сжатия) Допускаемое напряжение в сварных швах отмечают штрихом.  Рисунок 4 – Напряжения от изгибающего момента в плоскости соединяемых элементов  Рисунок 5 – Напряжение от изгибающего момента в плоскости соединяемых элементов и растягивающей (или сжимающей) силы Нахлесточные соединения, как правило, выполняют угловыми швами. Угловые швы по расположению относительно нагрузки разделяют на: поперечные или лобовые, расположенные перпендикулярно направлению силы; продольные или фланговые, расположенные параллельно направлению силы; косые, расположенные под углом к направлению силы; комбинированные, представляющие собой сочетание перечисленных швов. Разрушение угловых швов происходит по наименьшему сечению, совпадающему с биссектрисой прямого угла. Расчетная толщина шва k∙sin45°=0,7k. Угловой шов испытывает сложное напряженное состояние. Однако в упрощенном расчете такой шов условно рассчитывают на срез.  Рисунок 6 L — общая длина шва. Допускаемые напряжения зависят от величины допускаемого напряжения основного материала. В зависимости от способа сварки, качества и марки электродов φ=0,8…1; φ1=0,6…0,8. F1∙a1-F1∙a2=0  Рисунок 7 Все угловые швы рассчитывают только по касательным напряжениям независимо от их расположения к направлению нагрузки. Комбинированные соединения лобовыми и фланговыми швами рассчитывают на основе принципа распределения нагрузки пропорционально несущей способности отдельных швов. Если соединяемая деталь асимметрична, то расчет прочности производят с учетом нагрузки, воспринимаемой каждым швом. Например, к листу приварен уголок, равнодействующая нагрузка проходит через центр тяжести поперечного сечения уголка и распределяется по швам обратно пропорционально плечам a1 и а2. Соблюдая условие равнопрочности, швы выполняют с различной длиной.  При нагружении соединения с лобовым швом моментом сил в плоскости стыка:  Рисунок 8 Соединения в тавр, нагруженные изгибающим моментом, рассчитывают как консольные, но с учетом особенностей сварки. В случае приварки балки без скоса кромок, сварные швы, как и все угловые, рассчитывают по касательным напряжениям. Расчетный момент сопротивления выражается через параметры опасных сечений сварных швов:  Рисунок 9 Если балка приварена со скосом кромок, то швы рассчитывают по нормальным напряжениям:  Рисунок 10 2 ОПРЕДЕЛЕНИЕ ТЕХНОЛОГИЧНОСТИ. ОСНОВНЫЕ НАПРАВЛЕНИЯ УЛУЧШЕНИЯ ТЕХНОЛОГИЧНОСТИ: ЭКОНОМИЯ МЕТАЛЛА, СНИЖЕНИЕ ТРУДОЕМКОСТИ, ЭКОНОМИЯ ВРЕМЕНИТехнологичность – это совокупность свойств конструкции изделия, определяющих ее приспособленность к достижению оптимальных затрат при производстве, эксплуатации и ремонте для заданных показателей качества, объема выпуска и условий выполнения работ. Вопросы повышения уровня технологичности узлов и деталей должны решаться прежде всего на стадии создания конструкций машин — при разработке технического проекта и рабочих чертежей, изготовлении опытных образцов и первых промышленных серий новых изделий. Именно на этих стадиях и этапах могут быть реализованы крупные, а иногда и принципиальные изменения в конструкции узлов и основных деталей машин, направленные на снижение трудоемкости и металлоемкости изделий. Однако недостаточное участие технологов в создании новых конструкций машин и отсутствие на этой стадии технологических проработок (технологических маршрутов и схем обработки) по основным деталям новой машины заставляют на стадии технологического проектирования вновь возвращаться к вопросам технологичности. Это вызывается также тем, что на стадии создания машин определение их технологичности может осуществляться параллельно с конструированием — по отдельным разрозненным деталям, но на этом этапе нельзя получить общих данных по конструктивным решениям всех технологически подобных деталей (например, валов, фланцев, зубчатых колес и т. п.). Такой анализ может быть сделан только после разработки всех детальных чертежей и составления спецификаций. Отсюда возникает необходимость дополнительной отработки изделий на технологичность на стадии технологического проектирования: при проведении предпроектных работ и параллельно с разработкой технического проекта производства. Отработка технологичности имеет значение главным образом при серийном выпуске продукции, где повышение ее уровня дает наибольший эффект. Вместе с тем она важна и для условий единичного и мелкосерийного производства, особенно при изготовлении базовых, корпусных и других сложных трудоемких деталей. Применение высокопроизводительных технологических процессов механической обработки часто становится невозможным, если конструкция отдельных деталей не предусматривает прогрессивных методов их производства. И в ряде случаев конструкция, пригодная для условий мелкосерийного производства, оказывается нетехнологичной при более крупных масштабах ее выпуска. Соответствие конструкции условиям производства определяется анализом: 1) технических условий и основных параметров машины в сравнении с существующими отечественными и зарубежными образцами; 2) возможности упрощения ее кинематической схемы; 3) компоновки машины с точки зрения возможности применения узловой сборки; 4) удобства общей сборки, отдельных узлов и комплектов, проверки надежного базирования узлов, комплектов и базовых деталей; 5) основных размерных цепей рассматриваемых конструкций с целью определения замыкающих звеньев и проверки правильности заданных точностей; 6) экономичного достижения конечных точностей машин, сборочных единиц и отдельных деталей; 7) повторной применяемости деталей, узлов и конструктивных элементов, возможности их унификации. При анализе технологичности машин, сконструированных без учета конкретных условий производства, возникает большое количество исправлений, вызывающих значительные изменения чертежей. При изменении кинематической схемы, компоновки, базирования основных узлов и т. п., когда затрагиваются основы конструкции машины, возникает необходимость повторного изготовления ее опытного образца или опытной партии. Когда изменения конструкции касаются части машины, например узла или его базирования, проверка технологичности может осуществляться путем изготовления отдельных узлов машины и проверки их работоспособности. В процессе изготовления опытного образца или первой серии машины проводится тщательная корректировка чертежей с учетом принятых замечаний по технологичности конструкции, возникших в процессе изготовления опытного образца (партии, серии), разработки технологической документации, изготовления специальных станков и оснастки, При самой тщательной подготовке рабочих чертежей всегда есть необходимость их доработки в процессе освоения производства. Основные этапы проработки конструкции изделия на технологичность (Механическая обработка и сборка). 1. Ознакомление с исходными материалами: а) заданием на проведение работ по технологичности конструкции; б) заданием па организацию комплексно-механизированного цеха; в) техническими условиями на проектирование; г) рабочими чертежами изделий; д) данными обследования завода; е) информационным обзором аналогичных конструкций отечественного и зарубежного производства. 2. Анализ технологичности конструкции машины, узлов и деталей, намечаемых к производству; проработка конструкции на технологичность: а) кинематической схемы машины; б) общей компоновки машины; в) основных размерных цепей конструкции; г) узлов и блоков машины; д) деталей; е) унификации деталей, применяемых нормалей, посадок, резьб, модулей и др. 3. Технико-экономическая оценка конструкции машины в результате проработки на технологичность. 4. Корректировка рабочих чертежей по замечаниям, сделанным в процессе проработки конструкции на технологичность. 5. Изготовление опытного образца (опытной серии). 6. Корректировка рабочих чертежей по замечаниям, сделанным при изготовлении опытного образца, разработке технологии и внедрении в производство. Разработка технического проекта реконструируемого или нового механического цеха вызывает необходимость в проведении анализа технологичности деталей. Этот анализ проводится либо по всем деталям, проходящим механическую обработку, либо по базовым и корпусным деталям, по деталям, определяющим конечную точность изделия, или намеченным к выпуску в больших количествах. Для серийной продукции предпочтительнее проводить анализ технологичности по всем деталям, так как при этом могут быть решены вопросы унификации деталей, заготовок, диаметров отверстий, нарезаемых резьб и т. п. Технологичность деталей связывается и с рядом таких общих требований, как: 1) стремление к широкой унификации деталей для сокращения числа наименований деталей, проходящих механическую обработку; 2) развитие конструктивного подобия и унификации элементов деталей одинакового назначения для типизации технологических маршрутов; 3) изыскание возможностей базирования деталей при механической обработке с необходимой точностью и устойчивостью; 4) сохранение достаточной жесткости конструкции деталей, позволяющей интенсифицировать процесс обработки; 5) изыскание возможности обработки деталей за минимальное количество установок; 6) поиск таких форм поверхностей деталей, которые позволяли бы применять для их обработки стандартный инструмент. Поскольку отработка деталей на технологичность ведется параллельно с технологическим проектированием цеха (технический проект), маршрутные техпроцессы, комплект станочного оборудования и закрепление обрабатываемых деталей за участками определяют конкретные требования к повышению технологичности тех или иных деталей. При этом изменение масштабов производства (серийности), методов обработки и применяемого оборудования могут коренным образом изменить требования к технологичности конструкции деталей. Так, применяя станочное оборудование с программным управлением, можно объединять «простые» детали в «сложные». Это сократит число деталей и общую трудоемкость механической обработки, а при сборке машины уменьшит число стыкуемых поверхностей и увеличит жесткость конструкции. В распределении общей трудоемкости изготовления машины целесообразно перемещение трудоемкости из конечной фазы процесса в начальную, т. е. снижение трудоемкости сборки за счет механообработки, или сокращение времени на механообработку за счет повышения трудоемкости заготовительных операций. При этом повышение трудоемкости механической обработки, направленное на исключение доделочных операций и операций подгонки в сборочных цехах, как правило, окупается при всех размерах серийности. Это обусловливается тем, что процессы механической обработки не только механизированы, но все в большей степени автоматизируются, что обеспечивает снижение их трудоемкости, а сборочные работы выполняются в основном вручную и их механизация осуществляется крайне медленно, так как создание специального сборочного оборудования требует значительных затрат, которые окупаются только в условиях массового производства. Сборочные работы, завершают процесс изготовления изделий, трудоемкость этих, работ составляет 20–60% трудоемкости механической обработки, достигая наибольших значений в условиях единичного и мелкосерийного производства. Отработка конструкций изделий на технологичность способствует снижению трудоемкости сборочных работ, а следовательно, уменьшению доли высококвалифицированного и тяжелого физического труда в общей трудоемкости изготовления станков и машин. В станкостроении примерно четвертую часть трудоемкости сборки составляют доделочные работы и подгонка деталей и узлов, являющиеся следствием незавершенности их механической обработки. Шабрение в ряде случаев является основным методом получения наиболее полного контакта при сопряжении деталей как в подвижных, так и в неподвижных соединениях, обеспечивая при этом требуемую точность их взаимного положения. Большим преимуществом шабрения является возможность сопряжения по сложному профилю с обеспечением контакта поверхностей до 85—95% общей площади и практически без ограничений в размерах деталей. Шабрением можно достигнуть прямолинейности до 2 мкм на 1000 мм и до 8—10 мкм на 10 000 мм. Недостатком шабрения является необходимость затраты значительных физических усилий и большая трудоемкость операций при высокой квалификации рабочих. Шабрение все еще остается ручной операцией несмотря на то, что в промышленности есть шабровочные станки, позволяющие повысить производительность труда при шабрении в 2—3 раза. Помимо требований точности, трудоемкость шабрения в значительной мере зависит от припуска, характера предыдущей операции и твердости материала обрабатываемой детали. Припуски на шабрение обычно находятся в пределах 0,1—0,4 мм и определяются конструктивными особенностями и размерами деталей. Уменьшение припусков на шабрение требует тщательного расчета размерных цепей и ужесточения допусков при выполнении предварительных операций. Вместе с тем это один из эффективных путей снижения трудоемкости шабровочных работ: сокращение припуска с 0,3 до 0,1 мм позволяет сократить время на шабрение примерно в 2 раза. Большое значение имеет правильный выбор методов предварительной обработки под шабрение. Не рекомендуется, например, шлифовать поверхности, которые предстоит шабрить, так как шабер скользит по шлифованной поверхности и время шабрения возрастает на 20—40%. Рассматривая вопросы отработки конструкции изделия на технологичность, следует учесть, что шабрение применяется как для подвижных, так и для неподвижных сопряжений деталей. При шабрении подвижных соединений обеспечивается свобода перемещений в заданном направлении, с заданной точностью соприкосновения поверхностей и соосности. При шабрении неподвижных соединений должна быть обеспечена жесткость стыка, которая существенно зависит от точности шабрения: увеличение числа пятен контакта с 10—12 до 20—25 увеличивает жесткость стыка более чем в 2 раза, а уменьшение глубины «карманов» при шабрении с 4—5 до 1 —1,5 мкм повышает жесткость стыка примерно на 30%. Основные тенденции современного развития станкостроения: повышение уровня автоматизации, интенсификация процессов обработки, повышение точности, применение систем программного управления — все это предопределяет такие конструктивные изменения в станках, которые должны значительно уменьшить применение подгоночных и шабровочных работ. Таким образом, в данном вопросе требования технологичности подкрепляются требованиями повышения работоспособности, точности и надежности конструкции. Повышение точности во многих случаях может быть достигнуто только при значительном повышении жесткости и виброустойчивости за счет сокращения числа стыков и объединения базовых деталей станков. Увеличение срока сохранения первоначальной точности станка обеспечивается повышением твердости направляющих, в том числе применением закаленных накладных направляющих. Точные перемещения и позиционирование узлов на станках с программным управлением требуют замены направляющих скольжения на направляющие качения и гидростатические направляющие. Существует ряд методов финишной обработки, заменяющих шабровочные работы: шлифование периферией или торцом круга; комбинированное шлифование; тонкое строгание; тонкое фрезерование; химико-механическое полирование; электроискровая обработка и др. При анализе технологичности конструкций задача сводится в основном к устранению причин, мешающих применению финишной механической обработки поверхностей вместо их шабрения. Выбор метода финишной обработки определяется размерами деталей, схемой расположения базовых и обрабатываемых поверхностей, требованиями к размерной и геометрической точности деталей, серийностью выпуска. Детали, намечаемые к переводу на финишную механическую обработку, должны отвечать следующим основным требованиям: 1) общая конфигурация детали должна обеспечивать свободный подход инструмента к обрабатываемым поверхностям; 2) деталь должна иметь достаточную жесткость и необходимые базы, обеспечивающие возможность ее точной установки на станке; 3) обрабатываемые поверхности должны допускать возможность работы «на проход», а закрытые поверхности иметь достаточное пространство для выхода (перебега) инструмента; 4) форма, размеры и расположение обрабатываемых поверхностей должны обеспечивать возможность наиболее производительной обработки на выбранном оборудовании (совмещение переходов, параллельная обработка и т. п.). К числу конструктивных решений, обеспечивающих возможность применения финишной механической обработки вместо шабрения, могут быть отнесены: 1) введение технологических плат или плоскостей для базирования деталей; 2) изменение размеров зон, необходимых для выхода инструмента, применительно к выбранному методу обработки; 3) изменение конфигурации или размеров обрабатываемых поверхностей для возможности их финишной механической обработки без последующего шабрения. 3 НАЗНАЧЕНИЕ И КЛАССИФИКАЦИЯ СВАРНЫХ КОЛОНН. ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К СВАРНЫМ КОЛОННАМ. РАСЧЕТНЫЕ НАГРУЗКИ, ДЕЙСТВУЮЩИЕ НА КОЛОННЫКолоннами называются вертикальные опоры, работающие на сжатие. Они применяются в качестве промежуточных опор перекрытий больших пролетов, вертикальных элементов каркасов зданий, опор эстакад и рабочих площадок, опор трубопроводов и т. п. В зависимости от условий передачи нагрузки различают центрально сжатые и внецентренно-сжатые колонны. Центрально сжатые колонны воспринимают продольную силу, приложенную по оси колонны и вызывающую в ней сжатие, распределенное равномерно по площади поперечного сечения. Внецентренно-сжатые колонны, кроме осевого сжатия, воспринимают еще и изгиб от момента, созданного внецентренным приложением продольного усилия. По конструктивному оформлению различают сплошные колонны, имеющие сплошное поперечное сечение и сквозные или решетчатые колонны, состоящие из отдельных ветвей, соединенных между собой прерывистыми связями. Колонна состоит из трех основных частей, определенных их назначением: оголовка, стержня и базы. Оголовок служит опорой, на которую опирается конструкция, нагружающая колонну. Стержень является основным несущим элементом колонны, передающим нагрузку от оголовка к базе. База или башмак колонны передает нагрузку от стержня на фундамент и служит для закрепления колонны в фундаменте. Достаточно разделить нагрузку на расчетное сопротивление стали, из которой будет изготавливаться колонна - все. В математическом выражении это выглядит так: F = N/R y (1.1) где. F - требуемая площадь сечения колонны, см². N - сосредоточенная нагрузка, прилагаемая к центру тяжести поперечного сечения колонны, кг; R y - расчетное сопротивление металла растяжению, сжатию и изгибу по пределу текучести, кг/см². 4 РАСЧЕТ ПОДКРАНОВЫХ БАЛОК ПО ПРЕДЕЛЬНОМУ СОСТОЯНИЮПРАКТИЧЕСКОЕ ЗАДАНИЕ Таблица 1 – Химический состав стали

3. Определить свариваемость стали: без ограничений РДС, КТС, АрДС, АДС под флюсом и газовой защитой, ЭШС – требуется последующая т.о. 4. Оценить склонности металла к появлению холодных трещин: Одним из технологических средств, снижающих вероятность появления холодных трещин, при сварке данной стали, является предварительный и сопутствующий подогрев. Для определения необходимого теплового режима при сварке стали 20ХГС с целью предотвращения холодных трещин необходимо выполнить расчёт Сэкв. Расчёт значения эквивалента углерода Сэкв выполним по формуле: Как видно из расчёта Сэкв 0,45% следовательно, сталь не склонна к образованию закалочных структур. Определим склонность металла шва к образованию горячих трещин по формуле: Как видно расчётное значение HCS < 4, следовательно, горячих трещин быть не может. СПИСОК ЛИТЕРАТУРЫ1. Г.А. Николаев, В.А. Винокуров «Сварные конструкции. Расчет и проектирование» - М.: Высшая школа, 1990 - 446с.; ил. 2. Т.Н. Цай, М.К. Бородич, А.П. Мандриков «Строительные конструкции» - том 1 - М. Стройиздат, 1984 - 656с.; ил. 3. В.А.Харитонов, Ю.М. Дукарский «Строительные конструкции» М. Стройиздат, 1983 4. Справочник в 4-х томах «Сварка в машиностроении» Т.З. под редакцией В.А. Винокурова - М.: «Машиностроение», 1984 5. В.И. Сетков, Е.П. Сербин «Строительные конструкции. Расчет и проектирование» - М.:ИНФРА-М,2005 | ||||||||||||||||||||||||||||||||