2.основы теории механизмов и машин. Механизмы машин механизм

Скачать 5.04 Mb. Скачать 5.04 Mb.

|

|

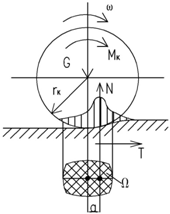

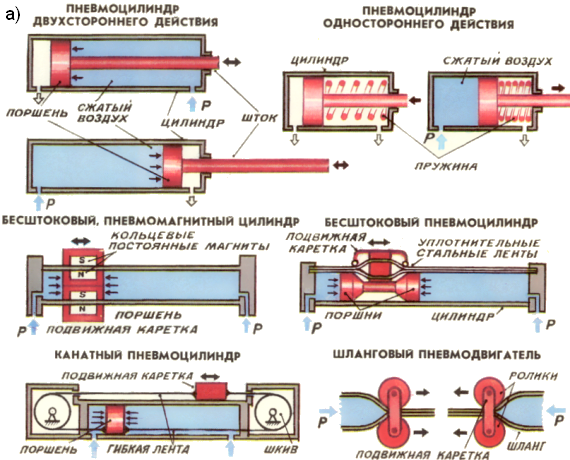

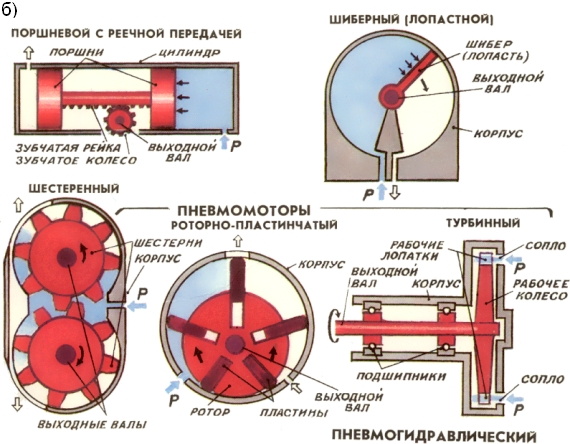

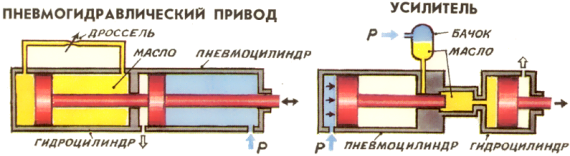

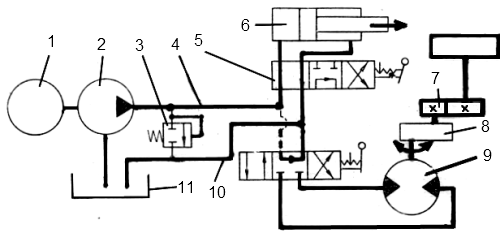

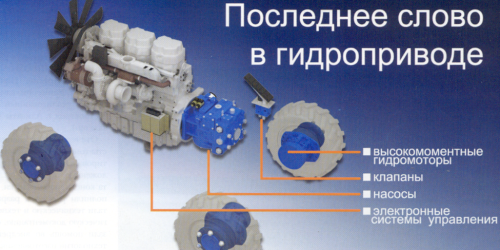

Ударные (ударно-вибрационные) механизмы преобразуют режим непрерывного вращения на входе в ударные импульсы на выходе. Их различают по траектории движения выходного звена – на осевые и поворотные, по исполнению упругого элемента – на механические, с пружиной и пневмомеханические, с воздушной камерой, называемые компрессионно – вакуумные. Одной из основных характеристик виброударных механизмов является энергия единичного удара (А, Дж), под которой понимают кинетическую энергию, накопленную ударником к моменту удара, и частоту ударов (f, Гц). Важной характеристикой, обеспечивающей периодический режим работы механизма, служит координата удара, определеяющая положение наковальни перед очередным ударом. Конструктивно это достигается с помощью основного упругого элемента или установкой дополнительной пружины возврата. 2.1.8. Пневмо- и гидрообъемные передачи (механизмы) В отличие от механических, в таких передачах движение ведомого звена исполнительных устройств –цилиндров и моторов происходит за счет давления объемов воздуха (пневмопередачи) и жидкости (гидропередачи), называемых рабочим телом. Его характеристиками являются давление и расход. Эти передачи способны легко изменять скорость движения выходного звена, являясь регулируемыми. В состав передач входят объемные машины, работающие в режимах насосов и двигателей (Рис.2.14); распределители рабочего тела, трубопроводы, контрольная и регулирующая аппаратура, вспомогательные элементы (баки, фильтры, трубопроводы и др.), предназначенные для функционирования системы в целом. Широкое применение гидропередач связано с их компактностью, обусловленной высоким давлением рабочего тела (до 40 мПа), ограниченным числом комплектующих модулей и возможностью реализации значительных силовых воздействий на выходном звене регулированием их скорости. Гидропередачи в совокупности с двигателем, приводящим в движение насос, составляют гидропривод. Его изображают в виде гидравлических схем, используя при этом общепринятые изображения отдельных устройств (Рис. 2.15).     Рис. 2.14. Линейные (а) и поворотные (б) пневмодвигатели: – сжатый воздух; – минеральное масло; – подвижные детали; – атмосфера   Рис. 2.15. Схема гидропривода; 1 – двигатель первичный; 2 – насос; 3 – клапан(предохранительный, переливной); 4 – напорная магистраль; 5 – трехсекционный гидрораспределитель; 6 – линейный гидродвигатель (гидроцилиндр); 7, 8 – механические передачи; 9 – вращательный гидродвигатель (гидромотор двухстороннего действия); 10 – сливная магистраль; 11 – маслобак Тенденции совершенствования гидропривода СДМ: - автоматизация управления на основе применения пропорциональных регулирующих клапанов, гидрораспределителей и управляющих микропроцессоров; - изучение возможностей применения в качестве рабочей жидкости водогликольных эмульсий или воды; - дальнейшее совершенствование фильтров и уплотнений; - создание гидрооборудования нечувствительного к загрязнению рабочей жидкости и повышением точности индикаторов загрязнения; - снижение уровня шума насосов. 2.2. Триботехнические аспекты прикладной механики машин

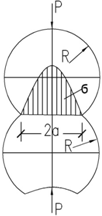

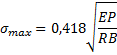

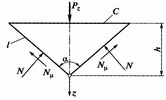

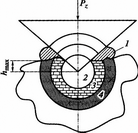

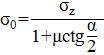

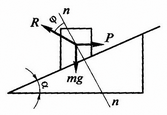

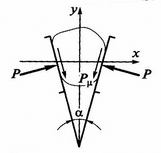

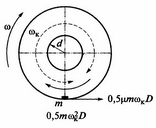

Одним из разделов трибологии является триботехника, рассматривающая конечную стадию создания и эксплуатации узлов трения деталей механизмов и машин с целью рационального выбора материалов и режимов их работы. Принципы триботехники реализуются методами расчета, испытаний, обслуживания и ремонта при создании и эксплуатации машин. Основными видами расчетов являются кинематические, прочностные (при контактном взаимодействии тел), долговечности по критерию износостойкости, тепловые. Выделяют основные аспекты триботехники: контактные, кинематические, износостойкости и смазки, надежности. Контактные задачи При передаче усилий от одного тела к другому их взаимодействие происходит по ограниченной поверхности (площадке) называемой контактной. Размеры ее несопоставимо малы в сравнении с взаимодействующими телами. Напряжения, возникающие при взаимодействии тел в миниобластях, прилегающих к площадке контакта и в самой площадке получили название контактных, а прочность указанных областей – контактной. Примерами деталей, подверженных силовому контакту, являются звенья, рассмотренных выше механизмов: зубьев цилиндрических колес, деталей червячного зацепления, кулачков, толкателя и других. При оценке их прочности, наряду с напряжением в теле указанных деталей, проводят оценку и контактных напряжений. К контактным триботехническим задачам относят ряд кинематических пар механизмов привода, так и пар "движитель-поверхность передвижения". Применительно к последним кроме вопросов прочности важное значение приобретают вопросы рациональных условий передвижения и уплотнения поверхности движения. В реальных кинематических парах взаимодействие звеньев помимо трения сопровождается эффектами зацепления и сцепления, проскальзывания, буксования. Ряд кинематических пар и их основных характеристик представлен в таблице 2.1. Таблица 2.1

Рис. 2.16. График изнашивания

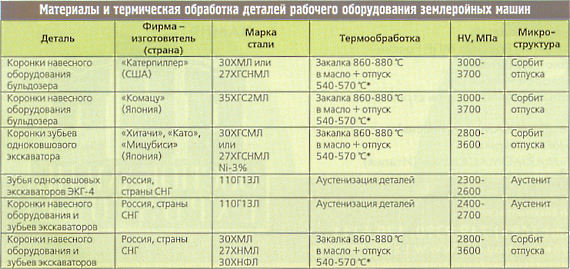

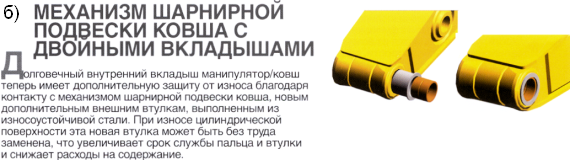

На интенсивность изнашивания деталей оказывают влияние различные группы факторов: конструктивные, технологические и эксплуатационные. Первые две группы факторов реализуются на стадиях создания и ремонта машин, а третья группа – в период производственной эксплуатации. В настоящее время процесс изнашивания уже не рассматривается только с чисто механических позиций, а учитывает влияние химических и физических аспектов рассматриваемого явления. Эффективность использования землеройных рабочих органов достигается рациональным выбором материалов, формы, технологии изготовления и крепления его породоразрушающей части: коронок, зубьев, ножей. Существует ряд методов повышения износостойкости (рис. 2.17, 2.18). Среди них традиционным является использование износостойких материалов и совершенствование смазочных систем (Рис.2.19).   Рис. 2.17. Коронки для навесного оборудования бульдозера-рыхлителя   Рис. 2.18. Формы коронок для ковша экскаватора   Рис. 2.19. Методы повышения надежности узлов сопряжений: а) трак гусеничной цепи путем использования смазочных материалов; б) «манипулятор-ковш» путем применения износостойких сменных втулок

Системы смазки машин являются их неотъемлемой частью. Их эффективность зависит от конструктивного совершенства, характеризуемого в том числе наличием автоматики, обеспечивающей своевременную подачу смазки в сопрягаемые стыки. Перспективным путём усовершенствования является использование адаптационных систем смазки, предупреждающих износ трущихся пар деталей и снижающих эффект трения. Смазочные системы должны поддерживать режимы избирательного переноса в узлах трения, обеспечивая при этом требуемое поле допусков размеров контактируемых деталей и режимов расхода энергии в период всего срока службы машины. |