2.основы теории механизмов и машин. Механизмы машин механизм

Скачать 5.04 Mb. Скачать 5.04 Mb.

|

|

КПД полиспаста кратностью до 4-х приблизительно оценивают потерями в подшипниках блоков и определяют по формуле: - Муфты

Главным параметром муфты является величина передаваемого им крутящего момента. По возможности управления имеются две основные группы муфт: постоянно-действующие (неуправляемые) и сцепные (управляемые). Неуправляемые муфты работают в режиме постоянной передачи энергопотока при включенном двигателе механизма (машины). Они состоят из двух полумуфт, закрепленных на концах сооснорасположенных валов. Сцепные (управляемые) муфты обеспечивают возможности сцепления и расцепления, то есть управления передачей энергопотока в процессе эксплуатации. Их отличительной конструктивной особенностью является наличие устройства управления. Втулочные и фланцевые муфтыпредставляют собой жестко закрепленные на валах полумуфты в форме втулок и фланцев соответственно, соединенные между собой штифтами, шпонками, резьбовыми соединениями. Цепная муфта представляет собой две полумуфты в форме звездочек, которые охвачены цепью. За счет зазоров в парах «зубья - цепь» имеется возможность компенсации неточностей установки соединяемых валов. Кулачковая муфта состоит из двух полумуфт, по торцевой поверхности которых выполнены кулачки, через которые происходит передача крутящего момента. В неуправляемых муфтах кулачки находятся в постоянном зацеплении, а в управляемых имеется устройство ввода их в зацепление, усилие которого показано стрелкой. В этом случае включение муфты обеспечивается осевым смещением одной из полумуфт. Фрикционные муфты применяют при необходимости плавного включения механизмов. Кроме этого их используют в тормозных устройствах. По виду фрикциональных поверхностей различают муфты дисковые, конические, ленточные. Величина тормозного момента, создаваемого этими муфтами, пропорциональна усилию их прижатия Q и проекции площади фрикциональных обкладок на поверхность торможения. Эти муфты чаще всего выполняют управляемыми. 2.1.4. Тормозные устройства

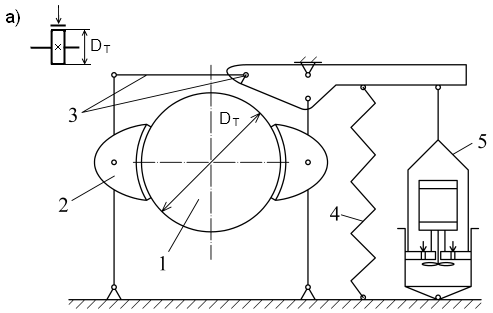

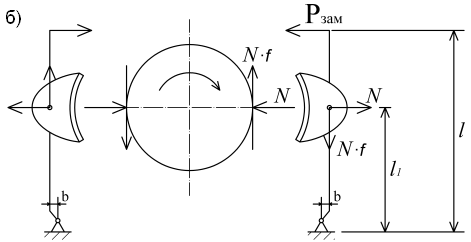

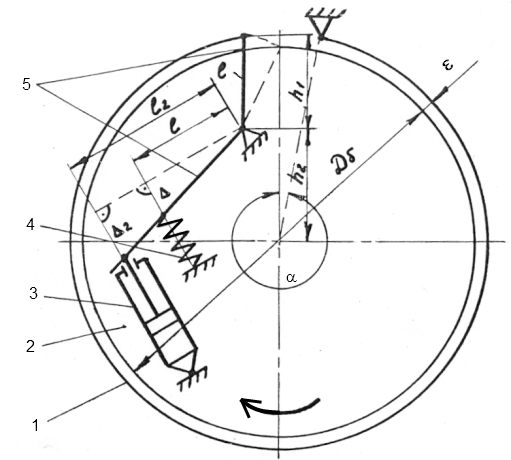

По принципу действия и конструкции рабочих элементов различают зацепляющие, фрикционные и клиновые тормозные устройства. Первые выполнены в виде зубчатых колёс с наклонным зубом специальной формы, называемых храповыми. Форма и расположение зубьев дают возможность стопорить вращение храпового колеса в одном из направлений при введении между зубьями стопора, называемого собачкой. Вторая группа тормозных устройств (фрикционные) более разнообразна. Тормозные детали в ней выполнены из фрикционных материалов и имеют форму колодок, лент, дисков цилиндрической и конусной формы (Рис.2.7).   Рис. 2.7. Колодочный тормоз нормально-замкнутого типа: а) принципиальная схема: 1 – тормозной шкив; 2 – тормозные колодки; 3 – рычажно-стержневой механизм; 4 – замыкающая пружина; 5 – размыкающий электро-гидро толкатель (стрелки указывают направление нагнетания масла при включенном электродвигателе); б) расчетная схема; из условия Σm0=0 замыкающее усилие составит где N – усилие прижатия; f – коэффициент трения тормозных колодок о тормозной шкив Третью группу составляют тормозные устройства клинового типа с рабочими элементами в форме шариков, роликов, эксцентриков, втягиваемых при определенных условиях в зазоры клиновой формы и производящие таким образом режим стопорения. Управление тормозным устройством бывает ручное, автомагическое, а конструкция управляющего устройства: механическая (рычажная, винтовая и червячная), электромеханическая (электромагнитная, в том числе с рычажной системой), электрогидромеханическая в виде электрогидротолкателей с рычажной системой: гидромеханической или пневматической. Тормозные устройства решают задачи создания или снятия тормозного усилия. В связи с этим различают: - нормально замкнутые тормоза, при включении которых снимается постоянное действующее тормозное усилие, создаваемое обычно пружиной замыкания; - нормально-разомкнутые тормоза, при включении которых создаётся постоянно действующее тормозное усилие; - комбинированные тормоза. 2.1.5. Стержневые механизмы

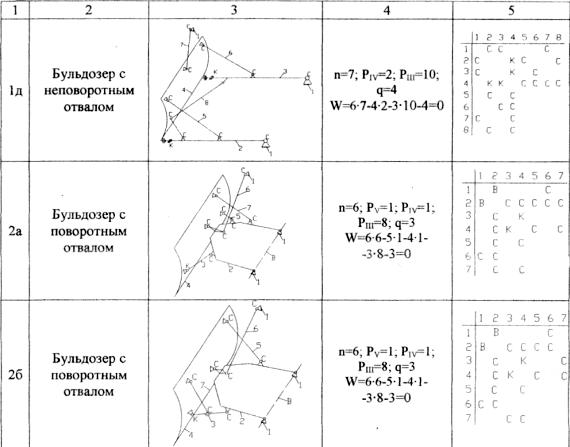

Лучшими функциональными возможностями и более высокой степенью надежности обладают механизмы, структурные схемы которых не имеют избыточных связей. Наличие или отсутствие последних определяется числом и знаком внешних подвижностей (W) структурной схемы. При W=0 структурная схема не имеет избыточных связей. Внешняя подвижность определяется по формуле Малышева: где n – число элементов конструкции; P – число кинематических пар i-го класса; q – число местных подвижностей внутри схемы. Местная подвижность – это возможность вращения элемента вокруг своей продольной оси. Местная подвижность равна единице при соединении элемента с другими элементами только двумя сферическими шарнирами в пространственных механизмах и двумя плоскими шарнирами – в плоских. Имеющийся опыт анализа и поиска новых конструктивных схем рабочего оборудования строительных машин показал эффективность использования при этом графов и матриц их кинематических схем. Граф и матрица – форма структурного отражения механизма. В графах звенья механизма размещены в вершинах (точках), а узлы их соединения обозначены отрезками прямых. Матрицы выполнены в форме квадратного поля, отражающего по вертикали и горизонтали нумерацию звеньев механизма, с указанием внутри поля видов кинематических пар, их соединяющих. Звенья пронумерованы в соответствии с кинематической схемой, а вид соединений обозначен буквами: Р – плоский шарнир с одной степенью свободы, К – крестовый шарнир с двумя степенями свободы, С – сферический шарнир с тремя степенями свободы. На рис.2.8 представлены схемы рабочего оборудования нескольких видов СМ, дан расчет их внешней подвижности и проведено построение их матриц. Матрицы схем рабочего оборудования используют для аналитического анализа его возможных конструктивных исполнений.   Рис. 2.8. Схемы рабочего оборудования СМ Рассмотренные механизмы, объединенные соответствующим образом, составляют трансмиссию СМ, являющуюся частью ее привода. Изображение привода, имеющего механическую трансмиссию, называют его кинематической схемой.

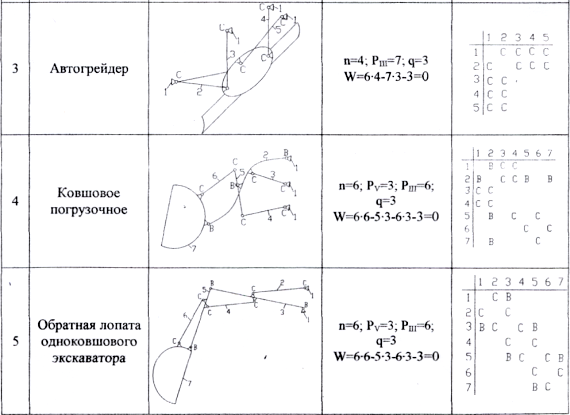

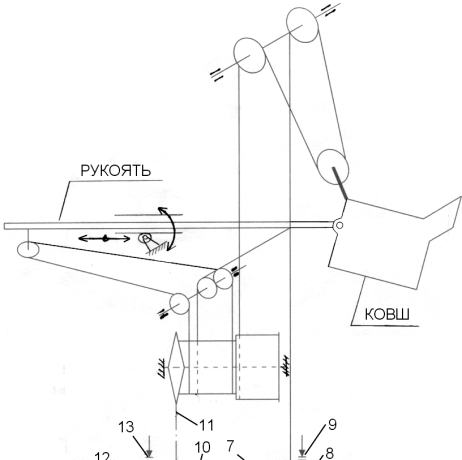

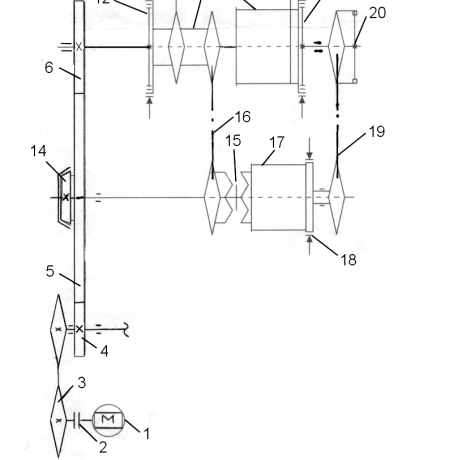

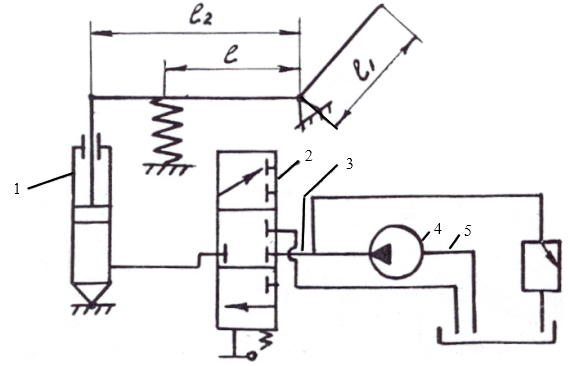

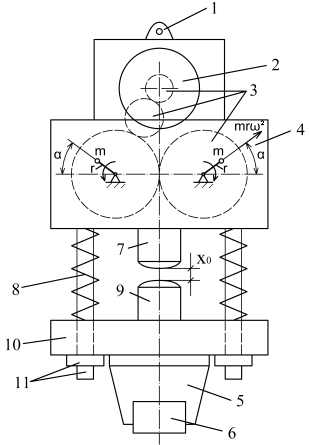

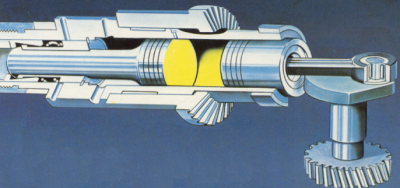

2.1.6. Кинематическая схема одноковшового экскаватора На рис. 2.9 представлена кинематическая схема привода металлоконструкций рабочего оборудования (ковша с рукоятью и стрелы), с канатной подвеской одноковшового одномоторного экскаватора. С помощью этого оборудования производят процесс копания грунта в забое. Стрела, не указанная на кинематической схеме, предварительно выставляется в требуемое положение. Процесс копания реализуется ковшом с рукоятью, прикрепленной к стреле седловым подшипником и позволяющим ей перемещаться поступательно и вращаться (по направлениям, указанным стрелками красного цвета). За счет поступательного движения зубы ковша внедряются в забой, а при повороте рукоятки с ковшом в сторону его подъема реализуется его заполнение грунтом – копание. Обратные движения используют для отвода ковша от забоя. Привод рукоятки с ковшом представляет собой две фрикционные лебедки с тяговыми канатами и барабанами напора 10 и подъема 7. Канаты запасованы через блоки, образуя тем самым полиспастовые подвески рабочего оборудования. Вращение барабанов осуществляется при включенном двигателе (М) замыканием ленточных управляемых муфт 12 и 8, осуществляемых оператором. Для отвода рукоятки с ковшом от забоя после окончания процесса копания ленточные муфты отключают и включают конусную фрикционную муфту 14 и кулачковую 15. При этом рукоять отводится от забоя в осевом направлении. Обратное угловое перемещение рукояти с ковшом происходит под действием их силы тяжести. Для регулирования скорости опускания ковша с рукоятью в приводе имеют ленточные тормоза и специальное устройство в виде обгонной муфты 20, ограничивающее предельную скорость опускания. Схема устройства и включения ленточных муфт даны на рис. 2.10, 2.11.   Рис. 2.9. Кинематической схемы привода рабочего оборудования одноковшового одномоторного экскаваторного экскаватора: 1 – двигатель; 2 – муфта неуправляемая; 3, 11, 16, 19 – цепные передачи, 4, 5, 6 – зубчатая передача с «паразитным» колесом (5); 7 – барабан лебедки подъема рукояти с ковшом; 8 – муфта ленточная управляемая; 9 – тормоз ленточный постоянного действия; 10 – барабан напорного механизма; 12 – муфта ленточная управляемая; 13 – тормоз ленточный постоянного действия; 14 – муфта конусная управляемая; 15 – муфта кулачковая управляемая; 17 – барабан подъема стрелы; 18 – муфта ленточная управляемая; 20 – обгонная муфта  Рис. 2.10. Схема ленточного фрикциона с гидравлическим управлением: 1 – лента; 2 – барабан (шкив); 3 – гидроцилиндр управления; 4 – возвратная пружина; 5 – рычаги  Рис. 2.11. Схема гидрообъемного привода включения ленточного фрикциона: 1 – гидроцилиндр; 2 – гидрораспределитель; 3 – напорная магистраль трубопровода; 4 – насос; 5 – всасывающая магистраль 2.1.7. Вибрационные и виброударные механизмы привода Эти механизмы (Рис. 2.12, 2.13) обеспечивают изменение траектории движения и характера скоростного режима выходного звена в сравнении с входным.  Рис. 2.12. Вибромолот: 1 – проушина для подвеса к крюку; 2 – электродвигатель; 3 – зубчатая передача; 4 – вибровозбудитель направленного действия; 5 – узел крепления сваи; 6 - свая; 7 - ударник;; 8 - пружины;; 9 - наковальня; 10 - нижняя траверса; 11 - чайки; X0 - начальный зазор  Рис. 2.13. Ударный механизм перформатора Вибрационные механизмы преобразуют режим непрерывного вращения на входе в колебательное движение на выходе. Им присуще наличие упругого элемента. В связи с использованием в приводе машин системы механизмов эту роль может играть упругий элемент соседнего механизма, узла крепления рабочего органа (инструмента) и даже характеристики среды обработки.

|