2.основы теории механизмов и машин. Механизмы машин механизм

Скачать 5.04 Mb. Скачать 5.04 Mb.

|

|

Основы теории рабочих процессов Различают две разновидности рабочих процессов: транспортные и технологические. Последние наиболее разнообразны и определяются как характером взаимодействия рабочего органа ее средой обработки, так и характеристиками этой среды. Несмотря на разнообразие технологий для описания реакции обрабатываемой среды на рабочий орган СМ используются ограниченное число способов (подходов). Первый подход основан на описании изменений объекта воздействия или (среды обработки) с помощью моделей, включающих в качестве параметров их классические физико-механические характеристики. Такой подход реализуется при изучении процессов уплотнения грунта, бурении. Второй подход основан на использовании специальных энергетических характеристик, позволяющих через них в простой и удобной форме оценивать реакцию среды обработки на воздействие рабочего органа и движителя СМ. Простота реализации такого подхода требует наличия значительной предварительно-полученной базы данных указанных характеристик. Этот подход реализуется в тяговых расчетах, где для описания эффекта взаимодействия СМ с поверхностью движения используются приведенные значения коэффициентов сцепления и сопротивления передвижению. Этот же подход применяется при описании рабочих процессов: - копания, где используются характеристики грунтов резанию и копанию; - приготовления бетонных смесей и растворов, где используется удельный коэффициент сопротивления движению лопасти в смеси. Третий подход не рассматривается непосредственно процесса взаимодействия дает возможность проводить оценку зон воздействия рабочего органа на среду обработки, используя для описания обычного экспотенциальные функции, в степенную часть которых закладывают физические параметры, различных видов сред. Примером такого подхода является оценка зоны уплотнения бетонной смеси глубинным вибратором. Основы расчета привода машин

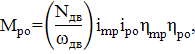

Рассмотрим последовательно основы расчета механического и гидрообъемного привода. Для механического привода, пренебрегая потерями в цепях управления произведём приближённую оценку энергетических, силовых и скоростных характеристик рабочего и ходового оборудования, которую может обеспечить привод СМ. Создание необходимой величины энергопотока на рабочем органе является необходимым условием реализации рабочего процесса, но недостаточным. Достаточность будет обеспечена, если структура энергопотока, подведенного к рабочему органу, будет соответствовать условиям его нагружения со стороны обрабатываемой среды. Оценка силовых и скоростных характеристик рабочего органа СМ производиться на основании внешней механической характеристики первичного двигателя, передаточных отношений I и КПД (η) всех структур СМ. Так при вращательном движении рабочего органа его угловая скорость (рад/с) и момент вращения (Нм) определяются формулами:  где i - безразмерная характеристика. При линейном (поступательном) движении рабочего органа, силовая характеристика Р(Н) и скоростная V(м/с) получают по тем же формулам, с учётом того, что i в них размерная характеристика, м-1. Степень реальной загрузки рабочего органа СМ и, в целом всех устройств ее привода, будет определяться величинами и формами внешних силовых воздействий, воспринимаемых им со стороны среды обработки. Эти воздействия могут быть выражены в функциях координат, скоростей перемещения рабочего органа или времени. В случае их выражения через скорость перемещения рабочего органа их называют нагрузочными характеристиками. В этом случае задача нахождения требуемых режимов статического нагружения состоит в решении системы уравнений Мдв(ω) и приведенной к валу двигателя нагрузочной характеристики Определение требуемых режимов работы производят в общем случае путем решения дифференциальных уравнений, описывающих динамические явления в системе «привод СМ-среда обработки». Рассмотрим пример вращательного привода рабочего органа, реализующего технологическую операцию шлифования. Динамические модели приводов с достаточной точностью могут быть представлены схемами с жесткими кинематическими связями. В этом случае эквивалентную механическую систему привода можно представить в виде одномассовой системы с массой, приведенной, например, к валу двигателя. В этом случае угол поворота двигателя α будет являться обобщенной координатой системы. Суммарный момент инерции двигателя и приведенной массы I = IДВ + Iпр. В переходном режиме работы привода уравнение его движения будет иметь вид: где Мд(ω) - момент двигателя, определяемый его механической характеристикой ; Мс(ω) - момент сил сопротивления, определяемый видом выполняемой рабочей операции и характеристиками объекта обработки;ω = dα / dt = α - скорость вращения вала двигателя; Мдин - динамический момент, обеспечивающий изменение скорости вращения двигателя. В установившемся статическом режиме работы (dω/dt = 0) уравнение движения привода будет иметь вид На основании приведенных зависимостей запишем уравнение движения привода мозаично-шлифовальной РМ с асинхронным электродвигателем в статическом режиме, считая усилие прижима инструмента к обрабатываемой поверхности постоянным, и решим его. В этом случае уравнение статической механической характеристики двигателя имеет вид где ω0 - угловая частота сети, рад/с; S - скольжение ротора;S = 1 - /0; ν - коэффициент крутизны линеаризованной статической характеристики, соответствующий значению dM/dS при S=0; ν=Sк/(2МК); Sк - критическое скольжение; Мк - критический момент, определяемый по каталожным данным. Примем выражение для момента сил сопротивления при шлифовании в виде Мс – const. Тогда величина момента сил сопротивления, приведенная к валу двигателя: где i - передаточное отношение привода; η - КПД привода. Решение в виде значений скорости ω1 и ω2 находятся как точки пересечений уравнений статической механической характеристики двигателя и момента сопротивления, приведенного к валу привода (точки 1 и 2). (Рис. 2.24).  Рис. 2.24

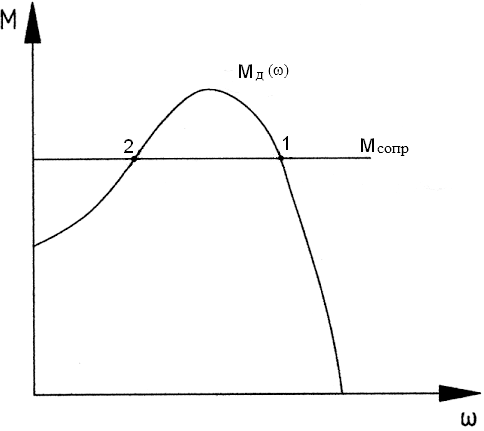

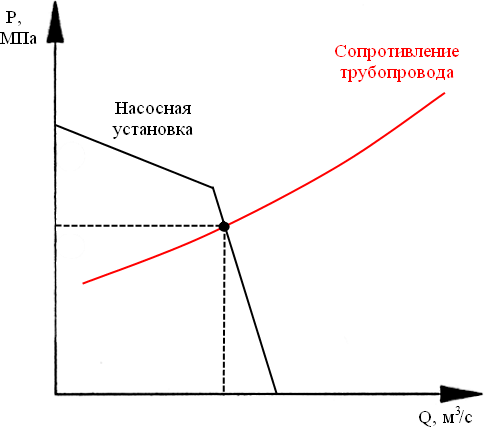

Привод будет работать устойчиво, если при отклонении скорости от установившегося значения возникнет динамический момент, стремящийся возвратить его в начальное состояние, т.е. устойчивая работа привода характеризуется условием где β - коэффициент жесткости механической характеристики. Следовательно, решением рассматриваемой системы является точка 1, удовлетворяющая условию. В гидравлическом приводе с позиции рассмотренной ранее структурно-функциональной схемы "СМ-среда обработки" насос является машиной, а создаваемый им поток рабочего тела (расходом Q и давлением р), перемещаемый по напорной части трубопровода, - средой обработки, оказывающей сопротивления его перемещению. Характеристикой насоса является зависимость создаваемого им давления от величины расхода рабочего тела: р=φн (Q). Ее вид определяется конструкцией насоса и характеристиками рабочего тела. Характеристика напорной части трубопровода имеет вид р=А1+А2Q+A3Q2. Функциональная зависимость потерь давления в трубопроводе от расхода определяется составом устройств, входящих в трубопровод, их конструктивным исполнением, качеством самих труб, характеристикой трассы и рабочей среды, режимом течения (ламинарным, турбулентным). Решение системы уравнений в виде характеристик насосной установки и трубопровода, получаемых на основании уравнения Бернулли, позволяет установить значения параметров р; Q, соответствующих установившемуся режиму работы. Графическая интерпретация решения отображена на рис.2.25, где точка пересечения характеристик - рабочая точка позволяет также оценивать значение мощности, потребляемой насосом.  Рис. 2.25 Оценка прочности и жесткости деталей и конструкций Важным аспектом работоспособности СМ является оценка их надежности по критериям прочности и жесткости. Ей подвергают все детали привода машины, а также корпусные и металлоконструкции рабочего оборудования. Современные методы расчета позволяют проводить их с высокой степенью точности, что дает возможность создавать надежные конструкции при их минимальной материалоемкости (Рис. 2.26, 2.27).  Рис. 2.26  Рис. 2.27 2.4. Основы теории управления машинами Одним из значимых направлений механики машин является теория машин-автоматов (автоматика).

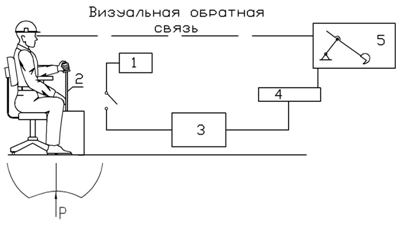

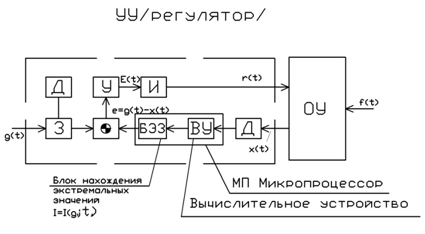

Виды автоматизации: Автоматический контроль за параметрами рабочего процесса осуществляется с помощью измерительных приборов, на которые от датчиков устанавливаемых на объекте контроля через линию связи передается определенная информация Показания по ряду контролируемых параметров (давлению в гидросистеме, температуре, расходу топлива, и другим) выводятся на экран дисплея, расположенного в кабине оператора. Автоматическое управление – управление тем или иным процессом без участия оператора с помощью технических средств, размещенных в замкнутом контуре управления с отрицательной обратной связью по значению управляемой величины (координаты скорости, ускорения рабочего органа или другими). Состав простейшего контура системы автоматического управления (САУ) входят (Рис.2.28): объект управления, регулятор, датчик обратной связи и задающее устройство с той или иной программой управления (рабочий орган, двигатель СМ), вносят рассогласование между входными сигналами задающего устройства и управляемой величиной. Работа автоматических регуляторов в указанном контуре постоянно обеспечивает минимальные значения указанных рассогласований, что дает возможность с той или иной точностью (в зависимости от конечного результата) выполнить задачу по управлению рабочим процессом.   Рис. 2.27. Структурны схемы цепей управления: а) ручного, с участием оператора; 1- бортовой источник питания, 2- рычаг управления, 3- привод системы управления (сервопривод), 4- силовая цепь привода, 5- рабочее оборудование.б) автоматической g(t)- задающее воздействие (программа),З- задающее устройство,Д- датчики, g(t) и х(t); х(t)- управляемая величина; r(t)- сигнал управления; f(t)- внешнее воздействие, У- усилительно-преобразующее устройство, И- исполнительное устройство.БЭЗ- блок экстремальных значений, ВУ- вычислительное устройство, МП- микропроцессор.

Создание современных САУ целесообразно на базе микропроцессорных средств. К таким системам относят: Системы программного управления координатами рабочего органа с целью реализации заданных траекторий движения; Системы управления потоками мощности в приводе машины; Системы управления рабочим процессом; Информационные системы контроля и диагностики. Основой автоматизации СМ является микро ЭВМ. Автоматизированная система управления (рабочим) технологическим процессом (АСУ ТП) – это эргатническая (человеко-машинная) система, выполненная на базе ЭВМ в том числе с применением САУ. Задачи систем автоматического управления (САУ) (регулирования (САР)): Сохранение постоянного значения управляемой величины (УВ); Изменение УВ по заданной программе; Изменение УВ по заранее неизвестной программе (адаптивное управление); Самонастройка системы на оптимум по какому-либо критерию. |