деплом 1.1.1. Ведение Расчетноконструкторский раздел

Скачать 0.98 Mb. Скачать 0.98 Mb.

|

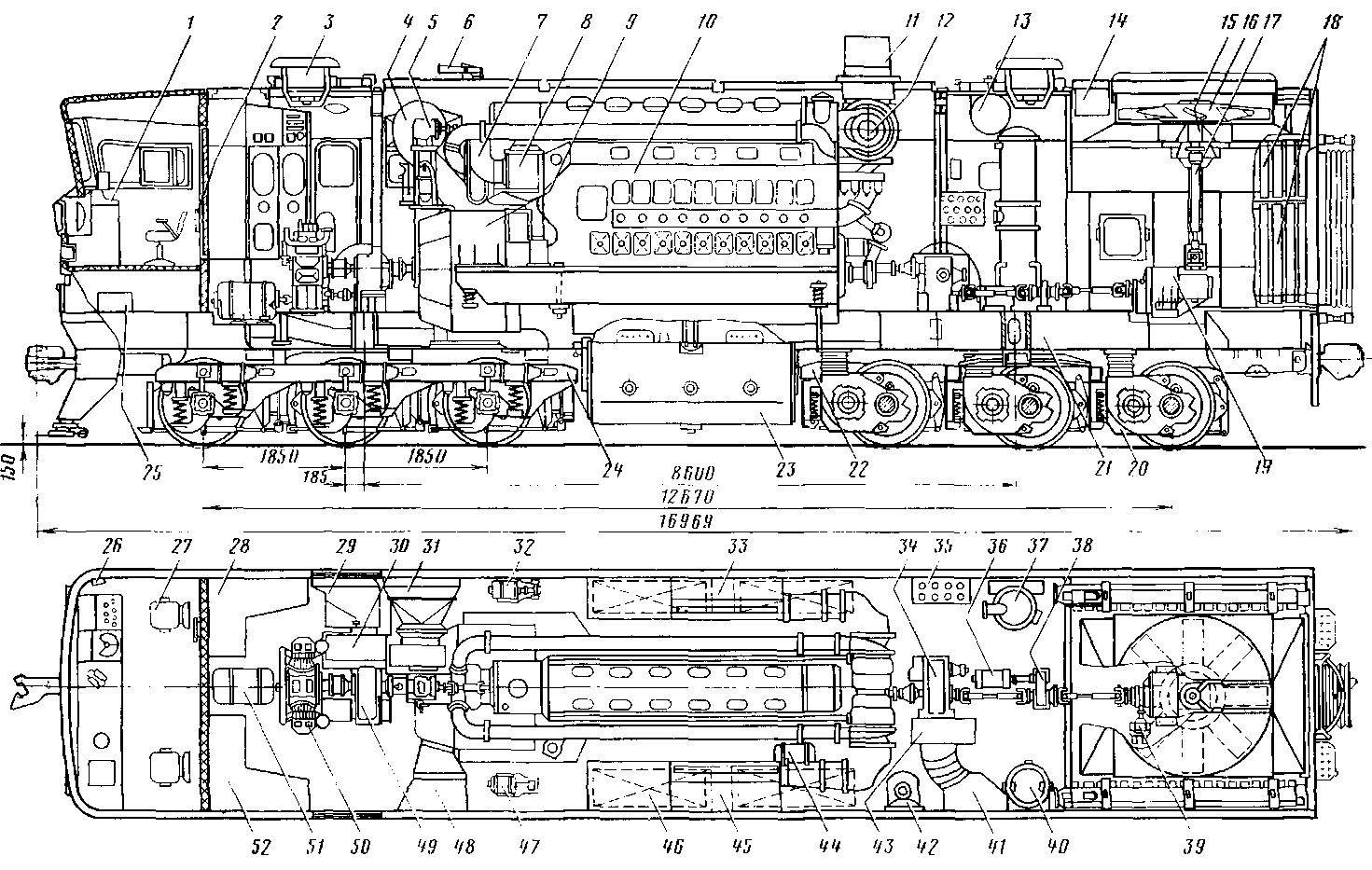

Содержание Ведение…………………………………………………………………………… 1 Расчетно-конструкторский раздел……………………………………………. 1.1Назначение, устройство и технические параметры грузового локомотива………………………………………………………………………… 1.2 Составление кинематической схемы привода вспомогательных агрегатов и определение затрат мощности на их привод………………………………….. 1.3Построение тяговой характеристики тепловоза и действующих ограничений……………………………………………………………………….. 1.4 Расчет годовой программы ремонта локомотивов………………………….. 2 Организационно-технологический раздел…………………………….. 2.1 Назначение и состав электромашинного цеха ……………………………… 2.2 Расчет годовой производственной программы электромашинного цеха….. 2.3Выбор оборудования, средств механизации и подъемно-транспортных средств электромашинного цеха…………………………………………………. 2.4 Определение площади электромашинного цеха……………………………. 2.5 Конструкция тягового генератора тепловоза серии ТЭМ?.......................... 2.6 Техническое обслуживание и ремонт тягового генератора тепловоза серии ТЭМ7 при всех видах ТО и ТР………………………………………… 2.7Технологическая карта ремонта тягового генератора тепловоза серии ГЭМ7 ……………………………………………………………………………… 3 Механизация и автоматизация ремонта подвижного состава………….. 4 Мероприятия по охране труда и окружающей среды при проведении ремонтных работ……………………………………………………………………. 4.1 Анализ опасных и вредных производственных факторов………………… 4.2Инженерные мероприятия по обеспечению безопасности технологических процессов …………………………………………………………………………. 4.4Проектирование искусственного освещения вентиляции в производственных помещениях Мероприятия по охране окружающей среды……………………………………………………………………………….. 5 Экономическая раздел……………………………………………………… 5.1 Штатное расписание проектируемого цеха (отделения)…………………… 5.2 Производственно-финансовый план цеха (отделения)…………………….. Ведение Ведущее место в транспортной системе Российской Федерации занимают железные дороги. Они имеют важнейшее государственное, народнохозяйственное и оборонное значение. Особенно возрастает их роль в условиях перестройки управления экономикой и введения рыночных отношений. От железных дорог требуется своевременное, качественное и полное удовлетворение потребностей населения и народного хозяйства, грузоотправителей и грузополучателей в перевозках. Любая (даже кратковременная) задержка выполнения заявки на перевозки наносит ущерб нормальной работе предприятий, подрывает договорные основы ведения хозяйства, снижает конкурентоспособность железнодорожного транспорта. Железные дороги располагают различными инженерными сооружениями, техническими устройствами и средствами, основными из которых являются железнодорожный путь, подвижной состав (локомотивы и вагоны), локомотивное и вагонное хозяйства, сооружения и устройства сигнализации, связи и вычислительной техники, электро- и водоснабжения, железнодорожные станции и узлы. Многоотраслевое хозяйство железнодорожного транспорта России представляет собой огромный, протянувшийся на многие десятки тысяч километров конвейер, бесперебойная и безаварийная работа которого требует взаимно увязанной и слаженной работы всех звеньев. Для того чтобы с наибольшей эффективностью направить свои усилия на совершенствование перевозочного процесса, каждому инженеру надо не только профессионально знать свою специальность, но и обладать необходимыми знаниями в других, смежных отраслях железнодорожного транспорта. Важную роль в развитии экономики страны занимает железнодорожный транспорт. В настоящее время практически не существует таких экономических проблем, которые бы его не затрагивали. Основной задачей транспорта является полное и своевременное удовлетворение потребностей отраслей экономики и населения в перевозках, повышение эффективности и качества работы транспортной системы. Железнодорожный транспорт обеспечивает экономию общественного времени в перевозках грузов и пассажиров, способствует развитию производительных сил общества, расширению межрегиональных связей, а также улучшению культурно-бытового обслуживания населения. В тоже время железнодорожный транспорт оказывает существенное влияние на структуру капитальных вложений, архитектуру и планировку городов, а также на различные сферы жизни общества - здравоохранение, культуру, просвещение и др. Планирование эксплуатационных расходов позволяет выполнить заданный объем перевозок необходимыми денежными средствами. Себестоимость продукции - один из важных показателей работы предприятия железнодорожного транспорта. Себестоимость выпускаемой продукции показывает, во что обходится ее производство и реализация данному предприятию. 1 Расчетно-конструкторский раздел Назначение, устройство и технические параметры грузового локомотива Тепловоз 2ТЭ10В (рис. 1) - двухсекционный магистральный локомотив с электрической передачей постройки ворошиловградского ордена Ленина и ордена Октябрьской Революции тепловозостроительного завода имени Октябрьской революции. Секционная мощность силовой установки равна 3000 л.с. Тепловоз 2ТЭ10В создан на базе серийного магистрального тепловоза 2ТЭ10Л с высокой степенью унификации узлов и деталей. Выбор оптимального варианта расположения тяговых двигателей, применение бесчелюстных тележек с одноступенчатым индивидуальным рессорным подвешиванием позволили существенно повысить показатели использования сцепного веса и скорость на расчетном подъеме при реализации расчетной силы тяги этого локомотива (рис. 2). Тепловоз 2ТЭ10В предназначен для работы с грузовыми поездами на дорогах СССР колеи 1520 мм в различных климатических условиях, с широким диапазоном (от -40 до | 40° С) температур окружающего воздуха. Обслуживается тепловоз локомотивной бригадой из двух человек (машинист и помощник); управление может осуществляться как из секции А, так и из секции Б по системе двух единиц. Техническая характеристика Таблица 1-Основные данные

Окончание таблице

Запасы:

Габаритные размеры

Дизель-генератор:

Дизель

1 При стандартных атмосферных условиях (+20° С и 760 мм рт. ст., относительной влажности 70%).  1 - пульт управления; 2- ручной тормоз; 3 - вентилятор кузова; 4- вентилятор охлаждения тягового генератора; 5-редуктор вентилятора охлаждения тягового генератора; 6 - ти фон; 7 - нагнетатель второй ступени; 8 - воздухоохладитель; 9 - тяговый генератор; 10 - дизель; 11 - патрубок; 12 - турбокомпрессор; 13 - резервуар противопожарной установки; 14-водяной бак. 15 - подпятник вентилятора; 16 - колесо вентиляторное; 11 - карданный вал; 18 - охлаждающие секции; 19 - гидропривод вентилятора холодильной камеры; 20 - тяговый, электродвигатель; 21 - рама тепловоза; 22 - тележка задняя; 23 - бак топливный; 24 - тележка передняя, 25 - ящик дешифратора и усилителя; 26 - скоростемер; 27 - сиденье машиниста; 28 - высоковольтная камера правая; 29 - канал забора воздуха, охлаждающего тяговые двигатели передией'тележки; 30 - вентилятор охлаждения электродвигателей передней тележки, 31 - каиал забора воздуха, охладжающего тяговый генератор; 32 - маслопрокачивающий агрегат; 33 - воздухоочиститель правый; 34 - редуктор распределительный задний; 35 - флльтр грубой очистки масла; 36 - синхронный подвозбудитель; 37 - теплообменник; 38 - редуктор привода синхронного подвозбудителя; 39 - автоматический привод гидропривода; 40 - фильтр тонкой очистки масла; 41 - канал забора воздуха; 42 - санузел; 43 - вентилятор охлаждения тяговых электродвигателей задней тележки; 44 - топливоподогреватель; 45 - воздухоочиститель левый; 46 - батарея аккумуляторная; 47 - топливоподкачивающий агрегат; 48 - выпускной канал охлаждения тягового генератора; 49 - редуктор распределительный передний; 50 - компрессор; 51 - двухмашинный агрегат; 52 - высоковольтная камера левая Рис. 1. Расположение оборудования на тепловозе 1.2 Составление кинематической схемы привода вспомогательных агрегатов и определение затрат мощности на их привод Для определения затрат мощности на привод вспомогательных агрегатов используем данные таблицы 2. Таблица 2 - Вспомогательные агрегаты и их мощность тепловоза 2ТЭ10В

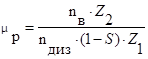

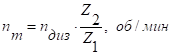

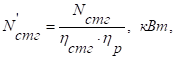

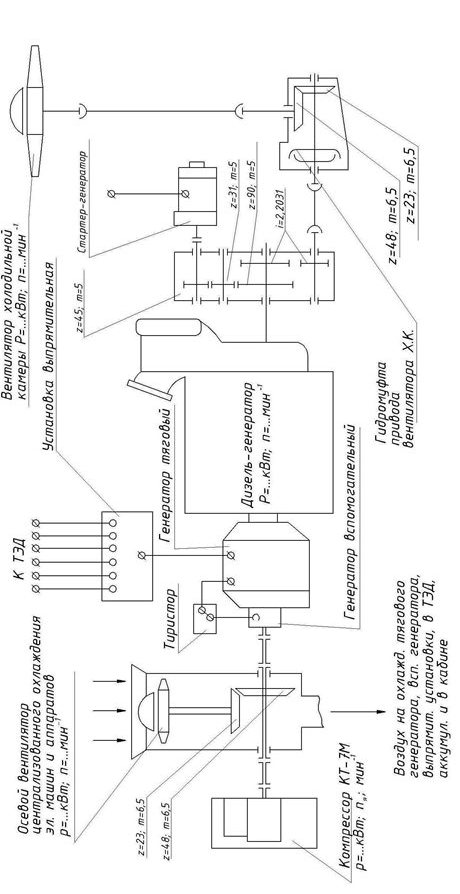

Вентиляторы холодильника дизеля служат для охлаждения воды дизеля (иногда масла) в секциях холодильника. Приводится во вращение, как правило, от коленчатого вала дизеля или непосредственно через механический редуктор, или через редуктор и гидромуфту. Гидромуфта - переменного наполнения, т. е. круг циркуляции автоматически (в зависимости от температуры охлаждаемой воды) заполняется рабочей жидкостью от минимума до полного заполнения. Этим обеспечивается изменение частоты вращения вентилятора, т. е. интенсивность охлаждения воздухом, который подаёт вентилятор. Охлаждение электрических машин осуществляется централизованно, т. е. один вентилятор подаёт воздух на охлаждение тягового генератора, вспомогательного генератора, ТЭД, выпрямительной установки и т. д. Привод вентилятора - механический. Тормозной компрессор служит для подачи воздуха в тормозную магистраль и в пневмосистему управления тепловозом. Привод его осуществляется от коленчатого вала дизеля через редуктор. Расчет мощности на привод вентилятора холодильника Мощность, потребляемая вентилятором, при частоте вращения Скольжение гидромуфты на номинальном режиме . Номинальная частота вращения вала дизеля . Число зубьев конического зацепления , . Тогда передаточное число механического редуктора с учётом скольжения гидромуфты, будет равно:  Приведённая к валу дизеля мощность на привод вентилятора холодильника:  где - механический КПД передачи от вала дизеля к валу вентилятора; - КПД гидромуфты. По схеме привода (рисунок 3) получим: где - КПД цилиндрической пары зацепления, ; - КПД карданного вала, ; - КПД конического зацепления, КПД гидромуфты определяется из условия:  где - частота вращения турбинного колеса гидромуфты, об/мин; - частота вращения насосного колеса гидромуфты, об/мин. Определяем частоту вращения турбинного колеса гидромуфты:  Определяем частоту вращения насосного колеса гидромуфты: Тогда КПД гидромуфты: Приведённая к валу дизеля мощность на привод вентилятора: Расчет мощности на привод вентилятора централизованного охлаждения электрических машин Мощность на привод вентилятора централизованного охлаждения электрических машин определяется из условия, что при номинальном режиме вентилятор потребляет мощность Тогда приведённая к валу дизеля мощность вентилятора централизованного охлаждения при КПД конического зацепления будет равна: Расчет мощности на привод тормозного компрессора Применяем тормозной компрессор КТ-7 с параметрами:  - мощность, потребляемая компрессором, при ; - мощность на холостом ходу Привод компрессора - непосредственно от коленчатого вала. По статистике - на тяговом режиме компрессор работает 25 % и на холостом ходу 75 %. Тогда: Расчет расхода мощности на привод агрегатов от стартер-генератора Расход мощности на привод агрегатов тепловоза приведен в таблице 3.

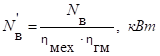

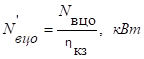

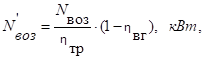

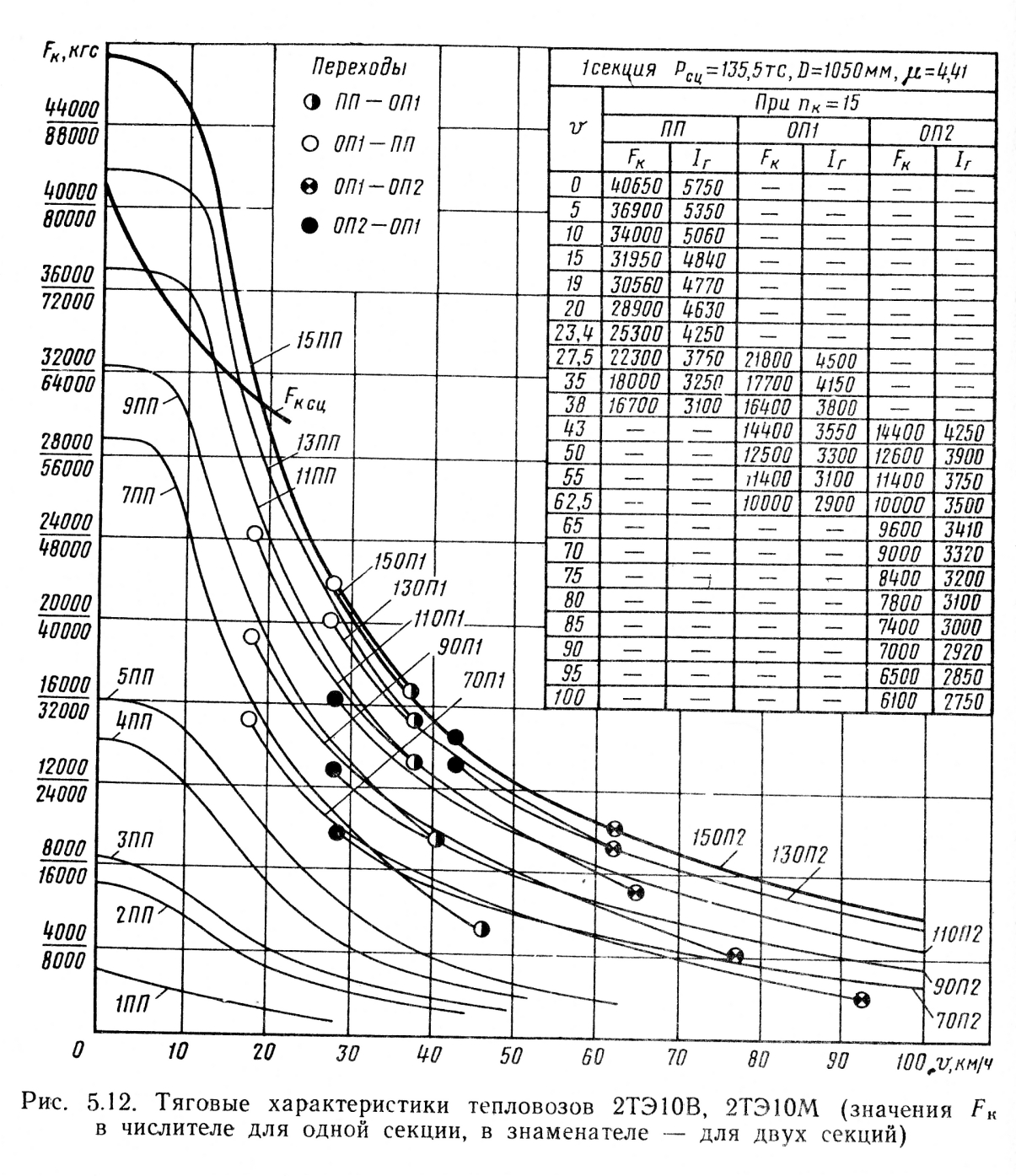

Определим мощность стартер-генератора, приведенного к фланцу коленчатого вала:  где - КПД стартер-генератора, - КПД редуктора передачи, Расчет потери мощности на возбуждение тягового генератора, приведенные к фланцу коленчатого вала Потери мощности на возбуждение тягового генератора, приведённые к фланцу коленчатого вала:  где - мощность возбуждения тягового генератора, - КПД тиристора, ; - КПД вспомогательного генератора, Суммарная мощность, затрачиваемая на вспомогательные нужды при нормальных атмосферных условиях (в тяговом режиме): Потери мощности на вспомогательные нужды в % от мощности дизеля: Потери мощности на вспомогательные нужды не должны превышать 10-13 %.  Рисунок 3 - Принципиальная схема привода вспомогательных механизмов 1.3Построение тяговой характеристики тепловоза и действующих ограничений  Тяговая характеристика тепловозов 2ТЭ10В, 2ТЭ10М (значение FК в числителе для одной секции в знаменателе для 2 секций) Чтобы определить силу тяги тепловоза (или дизель-поезда) при различных скоростях движения, используют тяговые характеристики FK (о). На рис. показаны соответствующие зависимости для тепловозов 2ТЭ10В и 2ТЭ10М с электрической передачей на ряде промежуточных (частичных) положений рукоятки контроллера машиниста и на последнем 15-м положении. Каждому положению рукоятки соответствует определенная частота вращения коленчатого вала дизеля: от 400 об/мин на 1-м до 850 об/мин на 15-м положении, когда дизель работает с номинальной мощностью 2210 кВт. Эта мощность поддерживается постоянной в зоне скоростей после разгона до максимальной. В период разгона сила тяги ограничивается сцеплением колес с рельсами. Для поддержания постоянной мощности в зоне рабочих скоростей и неоднократного использования гиперболической части внешней характеристики главного генератора тяговые электродвигатели работают в зоне малых скоростей при полном возбуждении, в зоне более высоких скоростей с использованием ослабленного возбуждения ОП1, а затем ОП2. Переход на ОП1 происходит при скорости 38 км/ч, на ОП2 — при 62,5 км/ч. Обратные переходы с ОВ2 на ОП1 и с ОП1 на ПП после снижения скорости движения реле выполняют при скоростях на 10...20 км/ч ниже, чем при прямых переходах. Это расхождение скоростей необходимо для устранения частых повторных включений и отключений контакторов ослабления возбуждения при движении в зоне скоростей переходов. На тепловозе 2ТЭ10В скорости обратных переходов таковы: с ОП2 На 0П1 — при V = 43 км/ч, с ОП1 на ПП— при V = 27,5 км/ч. 1.4Расчет годовой программы ремонта локомотивов 2Организационно-технологический раздел 2.1 Назначение и состав электромашинного цеха При заводском ремонте электрических машин проводятся такие капитально-восстановительные работы, как: замена коллектора и переборка листов пакета ста-ли сердечника якоря; смена обмотки якоря с укладкой новых якорных катушек и корпусной (а в необходимых случаях и витковой) изоляции полюсных катушек; замена подшипниковых щитов и крышек, шапок моторно-осевых горловин, валов якоря. При заводском ремонте проводится модернизация выводных концов полюс-ных катушек, компенсационной обмотки, нажимных шайб тепловозных тяговых двигателей, а также восстановление размеров деталей узлов магнитной системы и ряд других. Для выполнения подобных работ электромашинные цеха специализирован-ных ремонтных заводов оснащены современным оборудованием и поточно-конвейерными линиями, имеют развитое инструментальное хозяйство и необхо-димое подъемно-транспортные оборудования. На заводе внедрены современные технологические процессы и средства автоматизации и механизации, применены новые, более совершенные, изоляционные материалы, освоены новые методы вос-становления деталей с применением износоустойчивых материалов и автоматиза-ции сварочно-наплавочных операций, а также изготовлены и выпускаются в экс-плуатацию опытные партии электрических машин с конструктивными усовершен-ствованиями и модернизированными аварийными узлами. Организация производства способствует планированию электромашинному цеху однородной продукции с постоянным ее закреплением на последующие годы. Это позволяет рационально оборудовать рабочие места и внедрять поточные ли-нии с установкой средств автоматизации и механизации под определенные типы электрических машин, а также специализировать смежные участки (цеха) под вы-пуск соответствующих узлов и деталей. Состав и квалификация сотрудников электромашинного цеха В таблице 1.2 приведены сведения разряда штатной должности и разряда сотрудника, для сравнительной оценки этих показателей с целью определения уровня квалификации сотрудников с разрядом штатной должности, что позволит говорить о качестве выполняемых работ сотрудниками электромашинного цеха. Таблица 1.2 – Состав и квалификация сотрудников электромашинного цеха

Окончание табл. 1.2

Вывод: из таблицы 1.2 видно, что квалификация слесарей не всегда соответствует выполняемой ими работе. Особенно можно выделить должность слесарь-электрик по ремонту электрооборудования, так средний разряд штатной должности составляет 4,3, а средний разряд сотрудников 3,2. |