ГОСТ 18576. Межгосударственный стандарт

Скачать 0.5 Mb. Скачать 0.5 Mb.

|

7 Обработка и оформление результатов контроля7.1 Оценку сплошности металла рельсов проводят по результатам анализа информации, получаемой при контроле одним или комплексом применяемых методов. 7.2 Измеряемыми характеристиками для выявленных дефектов являются: при эхо-зеркальном и дельта-методах: а) коэффициент выявляемости дефекта (относительная максимальная амплитуда эхо-сигнала от дефекта) или минимальная условная чувствительность, при которой обнаруживают дефект; б) координаты дефекта по длине и сечению рельса; в) условный размер дефекта по длине рельса при заданной чувствительности контроля; при зеркально-теневом и теневом методах: г) коэффициент выявляемости дефекта или минимальная условная чувствительность, при которой обнаруживают дефект; д) условный размер дефекта по длине рельса при заданной чувствительности; е) координата дефектного сечения по длине рельса. 7.3 Дополнительной информацией о выявленном дефекте при контроле наклонными преобразователями эхо-методом является отношение условной ширины ΔX условной высоте ΔH дефекта, а зеркально-теневым - глубина расположения дефекта и соотношение значений ΔX1 и ΔX2 условной ширины выявленного дефекта. Условную ширину и условную высоту дефекта измеряют при тех же крайних положениях преобразователя в соответствии с приложением Б. Необходимость и методика измерения характеристик дефекта должны устанавливаться в технической документации на контроль. 7.4 Результаты контроля фиксируют в журнале или протоколе, или другом документе, в котором должны быть указаны: - техническая документация, в соответствии с которой проводился контроль; - тип дефектоскопа и его номер по системе нумерации предприятия-изготовителя; - характеристики контролируемого объекта и участки, не подвергавшиеся контролю; - результаты контроля; - дата контроля; - фамилия лица, проводившего контроль или расшифровку результатов контроля. Форма представления результатов контроля оговаривается в технической документации на контроль. 7.5 Рельс, в котором обнаружен дефект, маркируют в соответствии с технической документацией на контроль. 8 Требования безопасности8.1 При проведении работ по ультразвуковому контролю рельсов дефектоскопист должен руководствоваться ГОСТ 12.1.001, ГОСТ 12.1.003, ГОСТ 12.2.003, ГОСТ 12.3.002, Правилами технической эксплуатации электроустановок потребителей и Правилами технической безопасности при эксплуатации электроустановок потребителей, утвержденными Госэнергонадзором, и Правилами техники безопасности и производственной санитарии при производстве работ в путевом хозяйстве, утвержденными МПС. 8.2 Дополнительные требования по технике безопасности и пожарной безопасности устанавливают в технической документации на контроль. ПРИЛОЖЕНИЕ А |

| Термин | Определение |

| Условная чувствительность контроля эхо-методом | Чувствительность, характеризуемая размерами и глубиной залегания выявляемых искусственных отражателей, выполненных в стандартном образце из материала с определенными акустическими свойствами. При ультразвуковом контроле рельсов условную чувствительность определяют по стандартному образцу СО-1Р (или СО-1) или по стандартному образцу СО-3Р, или СО-2, или СО-2Р. Условную чувствительность по стандартному образцу СО-1Р (CO-1) выражают наибольшей глубиной расположения цилиндрического отражателя в миллиметрах, фиксируемого индикаторами дефектоскопа. Условную чувствительность по стандартному образцу СО-3Р или СО-2, или СО-2Р выражают разностью в децибелах между показанием аттенюатора при данной настройке дефектоскопа и показанием, соответствующим максимальному ослаблению, при котором цилиндрическое отверстие диаметром 6Н14 еще фиксируют индикаторы дефектоскопа |

| Условная чувствительность контроля зеркально-теневым методом | Чувствительность, характеризуемая максимальным значением ослабления донного сигнала на входе приемного тракта, которое еще четко фиксируют индикаторы дефектоскопа |

| Эквивалентная чувствительность контроля | Чувствительность, характеризуемая размерами и глубиной расположения естественных отражателей (торец рельса; угловой отражатель, образованный торцом рельса; болтовое или другое отверстие в рельсе) или искусственных отражателей, выполненных в образце рельса |

| Коэффициент выявляемости дефекта при зеркально-теневом методе | Коэффициент, соответствующий максимальному ослаблению амплитуды первого донного сигнала, вызываемому дефектом |

| Коэффициент выявляемости дефекта при эхо-методе | Коэффициент, соответствующий отношению максимальной амплитуды эхо-сигнала от дефекта к максимальной амплитуде эхо-сигнала от цилиндрического отверстия диаметром 6 мм на глубине 44 мм в стандартном образце СО-2 (СО-2Р) или СО-3Р |

| Условный размер дефекта по длине рельса | Размер в миллиметрах, соответствующий длине зоны перемещения преобразователя вдоль рельса, в пределах которой фиксируют сигнал от дефекта при заданной условной чувствительности дефектоскопа |

| Условная ширина дефекта | Размер в миллиметрах, соответствующий длине зоны между крайними положениями наклонного преобразователя, перемещаемого в плоскости падения ультразвуковой волны, в пределах которой фиксируют сигнал от дефекта при заданной условной чувствительности дефектоскопа |

| Условная высота дефекта | Размер, соответствующий разности значений глубины расположения дефекта, измеренных в крайних положениях наклонного преобразователя, перемещаемого в плоскости падения ультразвуковой волны, в пределах которого фиксируют сигнал от дефекта при заданной условной чувствительности дефектоскопа |

| Условная протяженность дефекта | Размер в миллиметрах, соответствующий длине зоны между крайними положениями наклонного преобразователя, перемещаемого вдоль плоскости, ориентированной перпендикулярно к плоскости падения ультразвуковой волны, в пределах которой фиксируют сигнал от дефекта при заданной условной чувствительности дефектоскопа |

| Стрела пьезоэлектрического преобразователя | Расстояние от точки выхода ультразвукового луча наклонного преобразователя до его передней грани |

ПРИЛОЖЕНИЕ Б

(обязательное)

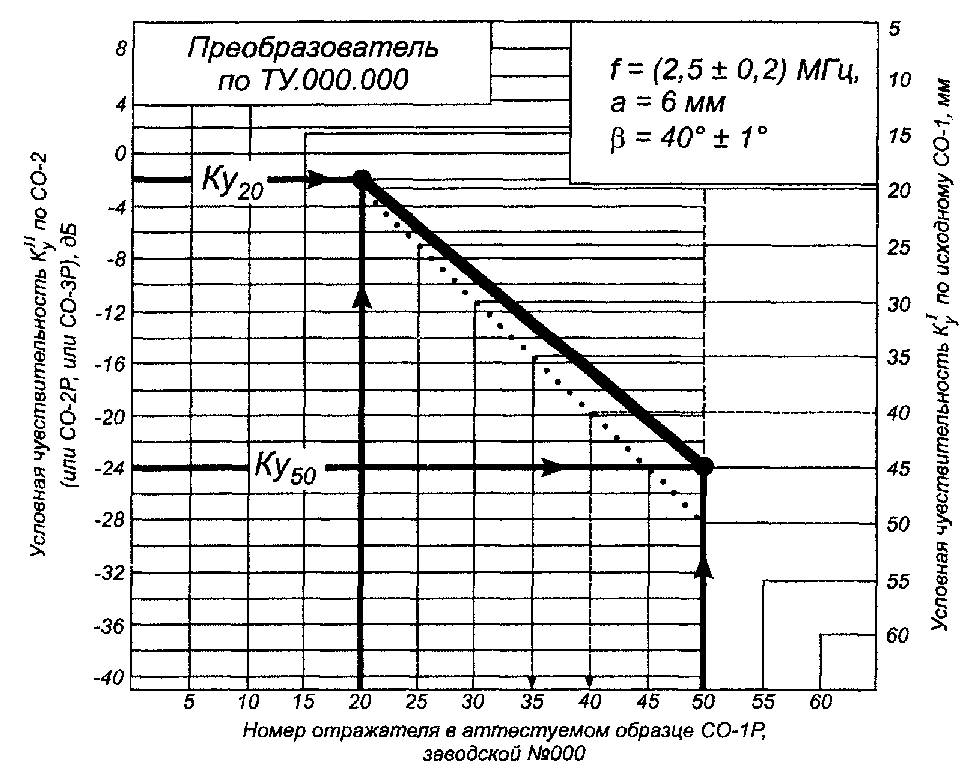

Общий вид аттестат-графика к стандартному образцу из органического стекла

Аттестат-график устанавливает связь условной чувствительности КуI в миллиметрах по исходному стандартному образцу СО-1 с условной чувствительностью КуII в децибелах по стандартному образцу СО-2 (или СО-2Р, или СО-3Р) и номером отражателя диаметром 10Н14 в аттестуемом образце СО-1Р при частоте ультразвуковых колебаний (2,5±0,2) МГц, температуре (20±5) °С и углах призмы β = 40°±1° для преобразователей конкретного типа.

На рисунке Б.1 точками обозначен график для исходного образца СО-1Р. Для построения соответствующего графика к конкретному аттестуемому образцу СО-1Р, не соответствующему требованиям 4.4.1 настоящего стандарта, при указанных выше условиях определяют в децибелах разности Кyi амплитуд Nxi от отражателей № 20 и №50 диаметром 10Н14 в аттестуемом образце и амплитуды N0 от отражателя диаметром 6Н14 на глубине 44 мм в образце СО-2 (или СО-2Р, или СО-3Р) по формулам:

Ку20 = Nx20 - N0; Ку50 = Nx50 - N0,

где N0 - показание аттенюатора, соответствующее ослаблению эхо-сигнала от отверстия диаметром 6Н14 в образце СО-2 (СО-2Р или СО-3Р) до уровня, при котором оценивают условную чувствительность, дБ.

Nxi - показание аттенюатора, при котором амплитуда эхо-сигнала от исследуемого отверстия с номером iв аттестуемом образце достигает уровня, при котором оценивают условную чувствительность, дБ.

Вычисленные значения Куi, отмечают точками на поле графика и соединяют прямой линией (пример построения графика см. на рисунке Б.1).

Примеры применения аттестат-графика

Контроль проводят дефектоскопом с преобразователем частотой 2,5 МГц с углом призмы β = 40°, радиусом пьезоэлектрической пластины а = 6 мм, изготовленным в соответствии с техническими условиями.

Дефектоскоп укомплектован образцом СО-1Р, заводской номер, с аттестат-графиком (см. рисунок Б.1).

Примеры

1 - Технической документацией на контроль задана условная чувствительность 40 мм.

Указанная чувствительность будет воспроизведена, если настроить дефектоскоп по отверстию № 45 в образце СО-1Р, заводской номер.

2 - Технической документацией на контроль задана условная чувствительность 14 дБ. Указанная чувствительность будет воспроизведена, если настроить дефектоскоп по отверстию № 35 в образце СО-1Р, заводской номер.

Рисунок Б.1

ПРИЛОЖЕНИЕ В

(справочное)

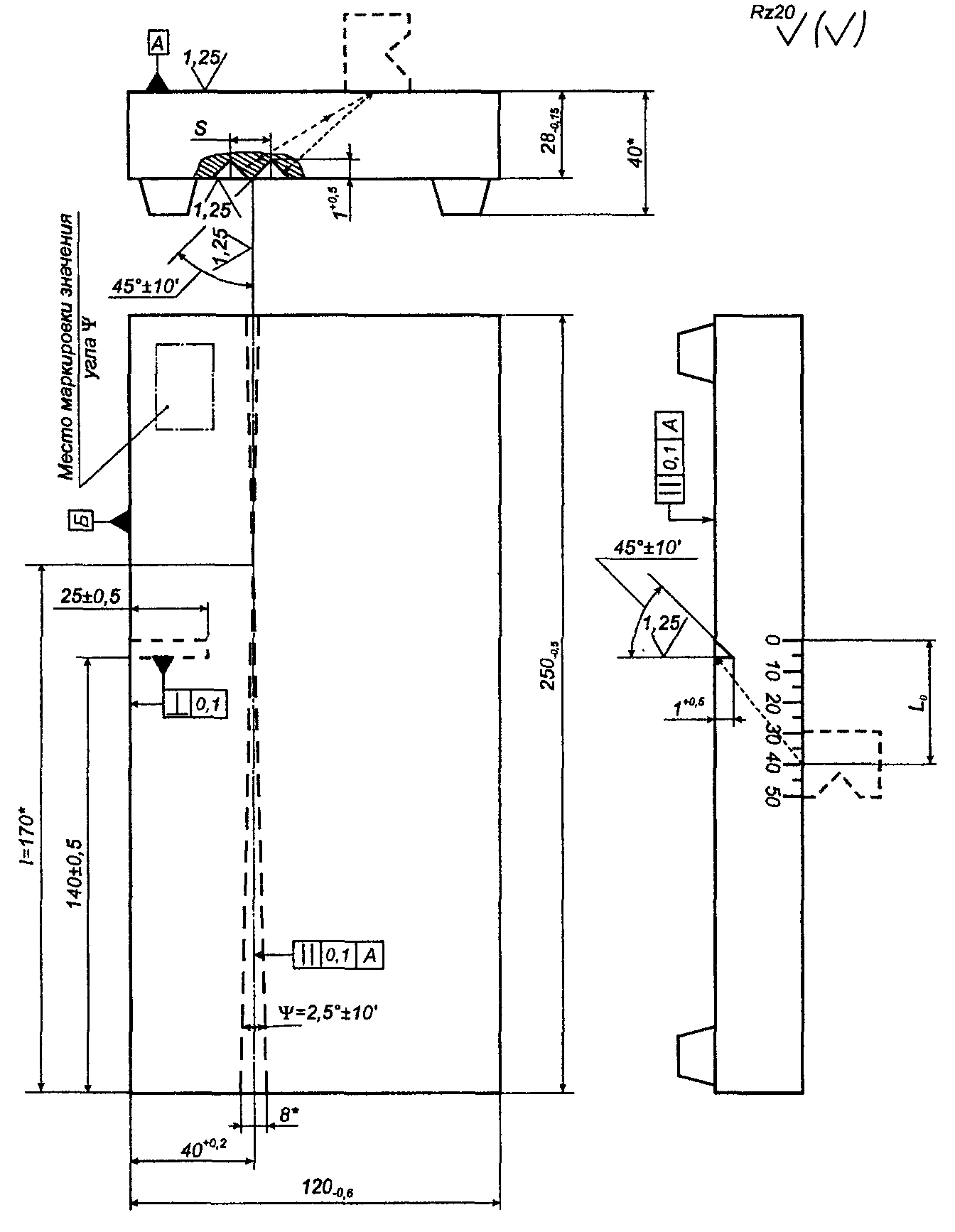

Образец для измерения частоты ультразвуковых колебаний и длительности импульса наклонного преобразователя (с углом призмы больше первого и меньше второго критического)

Материал: сталь марки 20 по ГОСТ 14637.

* Размеры для справок.

Рисунок B.1

Примечания

1 Угол ψ определяют угломером или рассчитывают по значениям lи S, измеренным с точностью не менее 0,1 мм; ψ = 2arctg(0,5S/l); значение ψ маркируют на образце.

2 Миллиметровую шкалу гравируют или наклеивают. Нуль миллиметровой шкалы должен совпадать с плоскостью углового отражателя с погрешностью не более ±0,1 мм.

3 Линию, проходящую через проекцию точки пересечения угловых отражателей перпендикулярно к поверхности Б, гравируют; отклонение линии гравировки от заданного положения - не более ±0,1 мм.

Значения частоты упругих колебаний f, Гц, длины волны λt, мм, и длительности импульса τ, с, вычисляют по формулам:

f = Ct/λt,

где Сt - измеренное значение скорости распространения сдвиговой волны в материале образца, мм/с; при невозможности измерить значение Сt его принимают равным 3260 . 103 мм/с;

ψ - истинное значение угла ψ, . . . °;

Xmax - максимальное расстояние от линии, проходящей через проекцию точки пересечения угловых отражателей, до линии, проходящей перпендикулярно к поверхности Б через середину (точку ввода луча) преобразователя, установленного в положение, при котором задний фронт первого эхо-сигнала еще пересекается с передним фронтом второго эхо-сигнала от угловых отражателей на уровне линии развертки, мм;

L0- расстояние от проекции углового отражателя на рабочую поверхность образца до точки выхода при установке преобразователя в положение, при котором амплитуда эхо-сигнала от отражателя максимальна.

Ключевые слова: стандарт, контроль неразрушающий, рельсы железнодорожные, методы ультразвуковые, основные параметры, аппаратура