Отчет по первой технологической практике Место проведения практи. Место проведения практики зао "КировЭнергомаш" Сварочный цех 450

Скачать 0.95 Mb. Скачать 0.95 Mb.

|

|

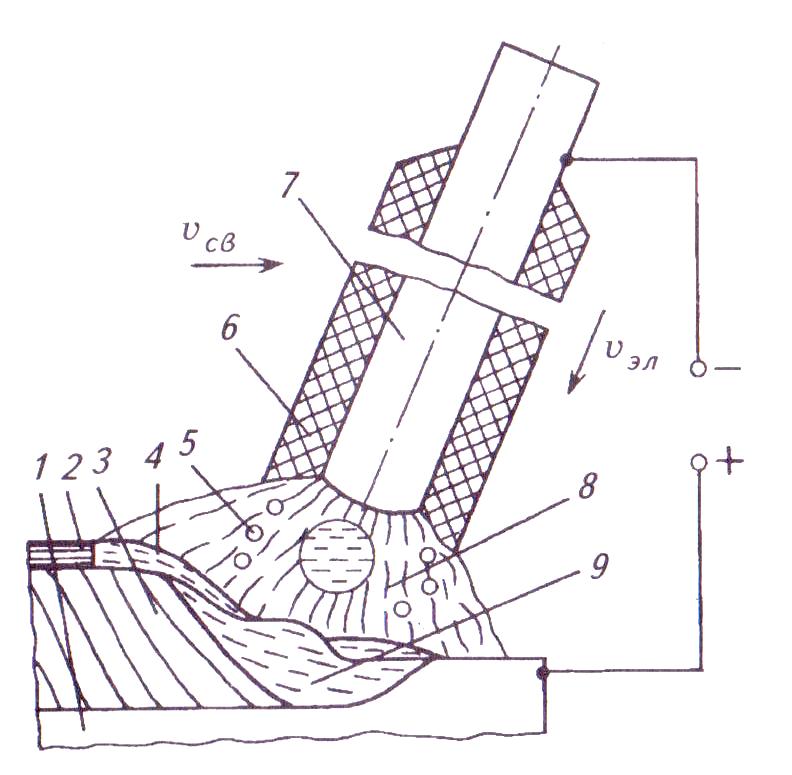

Место проведения практики: ЗАО “Киров-Энергомаш” Сварочный цех №450 Студент гр. 3041/1 Беляков А.М. Руководитель практики Ушомирская Л.А. Санкт-Петербург 2011 СОДЕРЖАНИЕ1.ТЕХНИКА БЕЗОПАСНОСТИ 2 2.УПРАВЛЕНЧЕСКАЯ СТРУКТУРА ЦЕХА 4 3.ОБЩИЕ СВЕДЕНИЯ 4 4.ОПИСАНИЕ ТЕХНОЛОГИИ СВАРКИ 6 5.ВИДЫ ДЕФЕКТОВ ПРИ СВАРКЕ 12 6.СТРУКТУРА СВАРОЧНОГО ЦЕХА №450 13 7.КОНТРОЛЬ КАЧЕСТВА ВЫПУСКАЕМОЙ ПРОДУКЦИИ 18 8.ИНДИВИДУАЛЬНОЕ ЗАДАНИЕ 19 Производство сварочных работ сопряжено с опасностью возгораний, поражений электрическим током, отравлений вредными газами, облучением ультрафиолетовыми лучами и поражением глаз. На территории завода (во дворе, здании, на подъездных путях) выполнять следующие правила: - требования к одежде: спецодежда, сварочный щиток, перчатки, обувь на толстой подошве и другие средства личной защиты; сварщик должен работать в брезентовой одежде, защищающей тело от ожогов, и в резиновой обуви, предупреждающей поражение электрическим током. Одежда и обувь должны быть сухими; - при работе в замкнутых помещениях (сосудах) кроме спецодежды следует применять резиновые коврики (калоши) и источники дополнительного освещения; - запрещается производить работы в непосредственной близости от легковоспламеняющихся, горючих материалов, таких как бензин, керосин, стружка и др.; - помещения должны хорошо вентилироваться; иметь принудительную вытяжку; у рабочих должны быть перерывы; - на месте сварки хранить кислородные баллоны можно только при непосредственном проведении сварочных работ; - не допускается контакт рабочего с клеммами и зажимами цепи высокого напряжения; - сварочная дуга является источником световых лучей, яркость которых может вызывать ожоги незащищенных глаз при облучении их всего в течение 10 ... 15 с. Более длительное воздействие излучения дуги может привести к повреждению хрусталика глаза и полной потере зрения. Для защиты глаз необходимо работать с предохранительным щитком или в шлеме со вставленными в них темными стеклами; - пожарные рукава, краны, стволы, огнетушители должны находиться в легкодоступном месте; пожар может начаться не сразу, поэтому по окончании сварки следует внимательно осмотреть место проведения работ, не тлеет ли что-нибудь, не пахнет ли дымом и гарью; - все рабочие должны иметь навыки оказания первой медицинской помощи; на рабочем месте (в цеху) обязательно наличие аптечки; - сварочные посты должны быть ограждены перегородками для предупреждения пожара от расплавленных капель; - сварщику запрещается выполнять какой-либо ремонт сварочной аппаратуры самостоятельно; - проведение ежегодной аттестации по технике безопасности. УПРАВЛЕНЧЕСКАЯ СТРУКТУРА ЦЕХАВо главе участка стоит главный мастер, ему подчиняются сменные мастера, бригадиры и рабочие.  Рис. 1. Управленческая структура цеха Директор отвечает за производство и оборудование в целом. Начальник цеха следит за загруженностью рабочих. Служба механика – за установку и исправную работу механического оборудования. Служба энергетика – за все коммуникации, энергоснабжение. Бюро технической подготовки производства отвечает за чертежи и составление технологических карт. Бюро инструментального хозяйства – за необходимый инструмент, расходные материалы. Плановый отдел (расчетный отдел) – за нормы и правила изготовления детали. ОБЩИЕ СВЕДЕНИЯСварка как метод получения неразъемных соединений широко используется в машиностроении, строительстве, энергетическом машиностроении, химической и нефтегазовой промышленности и других отраслях. Основная продукция – металлоконструкции, станины и корпуса металлообрабатывающего оборудования, энергетических, электрических машин и агрегатов, кузова автомобилей и т.д. Сварные изделия могут быть как окончательной продукцией, так и заготовками для последующей обработки. Для успешного применения сварки инженер-конструктор должен знать основы технологии сварки, ее основные виды и технологические возможности, уметь правильно выбирать материалы свариваемых изделий, тип сварного соединения, сварочные материалы, иметь четкое представление о процессе сварки проектируемого изделия, определить тип и форму исходных заготовок и технически грамотно оформить чертежи сварных конструкций. Сваркой соединяют однородные и разнородные металлы и их сплавы, металлы с некоторыми неметаллическими материалами (керамикой, графитом, стеклом и др.), а также пластмассы. Для образования соединений необходимо выполнение следующих условий: - освобождение свариваемых поверхностей от загрязнений, оксидов и адсорбированных на них инородных атомов; - энергетическая активация поверхностных атомов, облегчающая их взаимодействие друг с другом; - сближение свариваемых поверхностей на расстояния, сопоставимые с межатомным расстоянием в свариваемых заготовках. Указанные условия реализуются различными способами сварки путем энергетического воздействия на материал в зоне сварки. Энергия вводится в виде теплоты, упругопластической деформации, электронного, ионного, электромагнитного и других видов воздействия. Прочность и другие свойства сварных соединений определяются свариваемостью материалов. В зависимости от того, удовлетворяет ли сварное соединение предъявляемым требованиям, свариваемость может быть достаточной или недостаточной. Безотносительно к виду конструкции и ее назначению свариваемость металлов оценивают степенью соответствия заданных свойств сварного соединения одноименным свойствам основного металла и их склонностью к образованию таких сварочных дефектов, как трещины, поры, шлаковые включения и др. По этим признакам материалы различают на хорошо, удовлетворительно, ограниченно и плохо сваривающиеся. Сварочный цех № 450 является частью сварочного комплекса “Прометей”. Этот цех создавался, как цех сварки металлоконструкций в условиях единичного и мелкосерийного производства. Цех занимается такими заказами, как конструкции для дамбы, судовые лебедки, установки для атомных электростанций, металлоконструкции для роторов и статоров двигателей, газоперекачивающие агрегаты и т.п. Цех №450 состоит из четырех участков: – заготовительный, – механический, – сборочно-сварочный, – окрасочно-термический. ОПИСАНИЕ ТЕХНОЛОГИИ СВАРКИВ сварочном цехе № 450 используют 3 вида сварки: - ручная электродуговая; - полуавтоматическая в среде защитных газов; - автоматическая сварка под слоем флюса. 1) РУЧНАЯ ДУГОВАЯ СВАРКА Производится электродами длиной до 450мм, изготовленными из сварочной проволоки диаметром до 6мм. Электроды имеют покрытие, в состав которого входит стабилизирующие, шлакообразующие, газообразующие компоненты и связующие вещества (жидкое стекло). Стабилизирующие вещества (мел, мрамор, силикаты натрия, калия и т.п.) способствуют ионизации дугового промежутка и устойчивому горению дуги. Газообразующие составляющие (крахмал, древесная мука) при сгорании образуют вокруг дуги защитную атмосферу и затрудняют окисление жидкого металла. Шлакообразующие компоненты (мрамор, марганцевая руда, плавиковый шпат и т.д.) образуют легкоплавкий шлак, защищающий расплавленный металл от кислорода воздуха. Схема ручной дуговой сварки плавящимся электродом с покрытием представлена на рис.2.  Рис.2. Схема ручной дуговой сварки плавящимся электродом с покрытием 1 – основной металл; 2 – твердая корка; 3 – сварной шов; 4 – жидкий шлак; 5 – защитная атмосфера; 6 – покрытие электрода; 7 – стержень электрода; 8 – дуга; 9 – расплавленный металл. При ручной дуговой сварке электродом с покрытием дуга горит между стержнем электрода и основным металлом, поверхность которого оплавляется. Стержень электрода плавится и расплавленный металл стекает вниз. При этом покрытие электрода образует защитную атмосферу вокруг дуги и слой жидкого шлака на поверхности металла. Для поддержания дуги и образований сплошного сварочного шва электрод вручную подают в зону сварки и перемещают вдоль соединяемых деталей. По мере движения дуги расплавленный металл затвердевает, образую сварной шов. Жидкий шлак превращается в твёрдую корку. Наличие газовой защитной атмосферы и жидкого шлака над сварочной ванной обеспечивает защиту металла от кислорода воздуха и необходимую прочность сварочного шва. Благодаря своей универсальности и мобильности ручная дуговая сварка находит широкое применение. Её можно применять для изделий различной толщины, из разнообразных металлов, сварные швы могут быть произвольной формы и в любом положении в пространстве. При соблюдении технологии и при высокой квалификации сварщика обеспечивается высокое качество и надёжность сварного соединения. К недостаткам ручной дуговой сварки следует отнести низкую производительность труда, зависимость качества сварки от квалификации сварщика, вредные условия труда. Вредными для человека факторами являются разбрызгивание металла, испарение некоторых компонентов, выделение газов, световое, а также ультрафиолетовое и инфракрасное излучение. 2) АВТОМАТИЧЕСКАЯ ДУГОВАЯ СВАРКА ПОД СЛОЕМ ФЛЮСА Осуществляется на сварочных автоматах. Электродом является сварочная проволока, которая с катушки подводится в зону сварки механизмом подачи для поддержания электрической дуги. Электрическая дуга горит между проволокой и кромками свариваемых деталей. Электрический ток к проволоке подводится скользящим контактом. Под действием электрической дуги кромки деталей и проволока расплавляются. Это формирует сварочную ванну жидкого металла, которая после перемещения дуги кристаллизируется в сварной шов. Для защиты зоны сварки используется флюс – гранулированный порошок, состоящий из ионно-, шлако- и газообразующих компонентов. Флюс из бункера подаётся на детали перед зоной сварки. При расплавлении флюса образуется жидкий шлак, который после затвердевания в виде корки остаётся на сварном шве, а после окончания сварки подлежит удалению. Сварку по всей длине соединяемых деталей обеспечивает продольное перемещение электрической дуги с помощью движения автомата (сварочного трактора) по специальным рельсам. Слой флюса, насыпаемый перед зоной сварки, расплавляется не полностью, а излишки его всасывающим устройством по трубопроводу подаются снова в бункер. Схема автоматической сварки под слоем флюса представлена на рис.3. На крупных деталях трудно обеспечить подгонку кромок соединяемых деталей без зазора, а жидкий металл может вытекать между деталями. В этом случае применяют прокладки – медные, медно-флюсовые, флюсовые подушки – или предварительно подваривают корень шва. При автоматической сварке под слоем флюса по сравнению с ручной производительность труда и качество сварного шва значительно выше, а себестоимость ниже. Ограничением применения автоматической сварки является невозможность сварки потолочных и вертикальных швов, а также швов со значительной кривизной.  Рис.3 Схема автоматической сварки под слоем флюса 1 – слой флюса; 2 – бункер; 3 – катушка; 4 – сварочная проволока; 5 – механизм подачи проволоки; 6 – трубопровод; 7 – шлаковая корка; 8 – соединяемые детали; 9 – скользящий контакт; 10 – сварной шов; 11 – медная (медно-флюсовая) подкладка; 12 – ванна жидкого металла; 13 – электрическая дуга; 14 – кромки деталей; 15 – флюс. 3) ДУГОВАЯ СВАРКА В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ Рассмотрим механизированную (полуавтоматическую) дуговую сварку плавящимся электродом на постоянном токе. Сварочный полуавтомат состоит из источника питания, механизма подачи проволоки, системы подачи защитного газа и баллона к сварочной горелке. Электрическая дуга горит между деталями и сварочной проволокой. При этом происходит оплавление свариваемых кромок и конца проволоки, за счёт чего формируется ванна расплавленного металла. Сварочная проволока с катушки подаётся в зону сварки по шланговому металлопроводу от механизма подачи через электрододержатель внутри корпуса горелки. Механизм подачи расположен стационарно на некотором удалении от места сварки, а включается он посредствам кнопки управления на корпусе горелки. Скорость подачи проволоки регулируется с пульта управления источника питания. Защитный газ поступает из баллонов по шланговому проводу к корпусу горелки и, выходя из сопла, образует вокруг дуги защитную атмосферу. Горелку вдоль свариваемых деталей сварщик перемещает вручную. Схема сварки в защитном газе представлена на рис.4.  Рис. 4. Схема полуавтоматической сварки в защитном газе 1 – свариваемые детали; 2 – сварочная горелка; 3 – шланговый металлопровод; 4 – баллон с защитным газом; 5 – механизм подачи проволоки; 6 – катушка; 7 – пульт управления источником питания; 8 – ванна расплавленного металла; 9 – электрическая дуга; 10 – электродержатель; 11 – сопло; 12 – сварочная проволока; 13 – защитная атмосфера. В качестве защитных газов используют углекислый газ Иногда используют горелки с неплавящимся (вольфрамовым) электродом, закрепленном в электрододержателе. Сварку ведут при обратной полярности тока (минус на электроде). Для формирования сварного шва в дугу сбоку вводят сварочную проволоку. Сварка в атмосфере защитных газов имеет ряд преимуществ. К ним относится высокое качество сварного шва благодаря эффективной защите металла и отсутствия шлаковых включений, а также возможности визуального наблюдения за формированием сварного шва. Сварку можно вести во всех пространственных положениях. В процессе сварки происходит ионизация газа, поэтому электрическая дуга горит при напряжении 10-15В и отличается малой мощностью, что позволяет сваривать тонкостенные детали. К недостаткам можно отнести высокую себестоимость аргонодуговой сварки, а также невысокую мобильность, так как сварка вне производственных помещений ограничена. ВИДЫ ДЕФЕКТОВ ПРИ СВАРКЕ- наружные – трещины, наплывы металла, подрезы, незаплавленные углубления, непровар в корне шва, несоблюдение геометрии шва; - внутренние – пористость металлического шва, шлаковые включения, газовые включения, непровар кромки шва, внутренние трещины, перегрев металла околошовной зоны, пережог металла околошовной зоны.  Рис. 5. Виды дефектов при сварке а - ослабление шва, б - неравномерность ширины, в - наплыв, г - подрез, с - непровар, с - трещины и поры, ж - внутренние трещины и поры, з - внутренний непровар, и - шлаковые включения. МАТЕРИАЛЫ: черные металлы, низколегированные стали, нержавеющие стали, алюминий. СТРУКТУРА СВАРОЧНОГО ЦЕХА №450Цех №450 состоит из четырех участков: ЗАГОТОВИТЕЛЬНЫЙ Назначение – получение, хранение, изготовление заготовок, разметка и раскрой металлопроката (используется листовой, сортовой прокат, а также специальные заготовки). Существуют 3 способа раскроя металла: а) механическая резка Механическая резка производится на гильотинных ножницах и на различных станках на механическом участке. Разрезаются листы толщиной от 6 до 20 мм, однако, механическая резка позволяет получать только прямолинейный разрез.  Рис. 6. Гильотинные ножницы Ermaksan HGD б) Кислородная резка Принцип: с помощью газовой горелки металл нагревается до температуры горения, подается кислород – металл сгорает. Таким способом режется металл толщиной 150…200 мм. Для резки применяются ручные резаки и следующие станки: - станок газорезательный универсальный (резка производится по металлическим копирам, изготовленным в масштабе 1:1, осуществляется прямолинейный разрез); - портальная кислородная фотокопировальная машина (резка производится по копиру, изготовленному в масштабе 1:5, 1:10 в AutoCAD; используется фотосчитывающее устройство). Разрезает листы толщиной от 3 мм до 300 мм. Главным минусом этого станка является чувствительность к освещению, т.к. в солнечный день фотосчитывающее устройство начинает «путаться». Также к недостаткам можно отнести высокую трудоемкость изготовления чертежа (копира), низкую производительность работы (одна деталь за операцию);  Рис. 7. Портальная фотокопировальная машина - Программная газорезочная машина позволяет вырезать на листе сразу несколько деталей, форма которых может быть любой сложности. Скорость резания выставляется в программе. Если скорость резания будет слишком большой возможен непрорез нижних слоёв. При малой скорости происходит оплавление верхней кромки, качество реза ухудшается, образуется град (наплывы металла на обратной стороне реза).  Рис.8.Програмная газорезательная машина в) Кислородно-флюсовая резка Для такой резки применяются ручные резаки с устройством подачи флюса, такой тип резки применяется для высоколегированных сталей. Флюс используется для повышения температуры пламени, высокая температура пламени необходима для сжигания карбидов. Также на заготовительном участке производят гибку и вальцовку заготовок. Вальцовочные машины, с их помощью можно делать цилиндры и конуса, диаметры рабочих валков – 200, 350, 420 мм. Заготовка – лист толщиной не более 25 мм, минимальный диаметр цилиндра 20 мм. Для загибания всего листа на вальцовочную машину устанавливаются матрица и пуансон. Гибочная машина для подгибания углов у листов. Максимальный радиус изгиба 16 мм, длина листа 2 м, ширина - 10 мм. Для того чтобы выправить металлопрокат, его последовательно пропускают через семи- и пятивалковую правильную машину, вальцы которых продвигают прокат в прямом и обратном направлениях. Количество циклов зависит от числа вальцов и требуемого качества рихтовки. Семивалковая правильная машина пропускает лист толщиной до 32 мм. МЕХАНИЧЕСКИЙ Назначение – предварительная механическая обработка деталей и заготовок, поступающих на сварку (разделка кромок и др.). Для этого используются станки, расположенные на механическом участке: токарные, карусельные, фрезерные, сверлильные. Токарные и фрезерные горизонтальные станки с мелким крепежом; карусельные, расточные. Также используются универсальные горизонтально-шпиндельные станки, в которые можно устанавливать фрезу, сверло или производить расточные операции. Используются токарные станки с ЧПУ (повышенная точность обработки, возможность выполнения сложных операций) и ленточные пилы. Механическая обработка выполняемая цехом по чертежам заказчика: токарная – диаметр до 2 000мм, длина до 8 000 мм; токарная с ЧПУ – диаметр до 1 100 мм, длина до 2 500 мм; карусельная – до 5 000 мм, карусельная с ЧПУ – до 3 000 мм; расточная – все детали весом до 100 т, длина до 10 000 мм, высота до 3 000 мм; продольно-фрезерная, длина до 12 000 мм, а также мелкая токарная, расточная, карусельная, фрезерная СБОРОЧНО-СВАРОЧНЫЙ Назначение – окончательная сборка и полная сварка деталей. Оборудование – разметочные сборочно-сварные плиты, выпрямители тока, сварочные аппараты, различные приспособления, камера для очистки сварных изделий струей абразива под давлением, печи для термообработки. Участок начинается с разметочных плит. Деталь прокрашивается мелом – размечается. Разметка контролируется штангенциркулем. Деформации исправляют наплавкой, напайкой и т.д. Перед окончательной сваркой деталей производится точечная сварка (наметка). На сварочно-сборочном участке используются 4 вида сварки: Ручная дуговая Автоматическая под слоем флюса. Оборудование: ТС-12, АДФ-1000 Полуавтоматическая в среде защитных газов. Оборудование: проволока диаметром 1.2см, состав газа: 20% СО2, 80% аргон. Всё доставляется отдельно и смешивается прямо в цехе Ручная аргонно-дуговая сварка с неплавящемся электродом. Оборудование: большой ящик – источник питания, маленький – подающий механизм, шланг от которого грузчик может носить с собой. В зависимости от свариваемости материала детали проводят предварительный подогрев до 2500С для улучшения качества сварного шва. Отделение оснащено манипуляторами, кантователями, роликовыми стендами и другими устройствами, обеспечивающими механизацию и качественное выполнение работ. Контроль качества сварных швов выполняется в порядке, определенном технологическим процессом сборки и сварки, визуальным способом, в необходимых случаях с использованием ультразвуковой дефектоскопии. 4) ОКРАСОЧНО-ТЕРМИЧЕСКИЙ Назначение – проведение термической обработки и окончательная окраска изделий. После сварки используется термическая обработка: температура в печи 650˚, размеры печи позволяют обрабатывать крупногабаритные заготовки.  Рис.9. Печь для термической обработки Для очистки от окалины и ржавчины используется пескоструйная камера. Из шланга истекает струя воздуха с песком под давлением 6 атмосфер. Через отверстия в полу песок проваливается, сепарируется, попадает в бункер и далее идёт опять в оборот.  Рис.10. Пескоструйная камера. Для покраски изделий используется окрасочная камера. КОНТРОЛЬ КАЧЕСТВА ВЫПУСКАЕМОЙ ПРОДУКЦИИ- внешний (визуальный) осмотр; - механические испытания; - исследования макро- и микроструктуры шва; - проверка на герметичность; - цветная дефектоскопия; - рентген, ультразвук; - испытания давлением. ИНДИВИДУАЛЬНОЕ ЗАДАНИЕРасшифровать марку стали, дать ее характеристику. Определить эквивалентное содержание углерода, группу свариваемости. Выбрать сварочную проволоку (материал, диаметр). Сталь 10 применяется для деталей, работающих при температуре от -40 до 450°С, к которым предъявляются требования высокой пластичности, после химико-термической обработки - детали с высокой поверхностной твёрдостью при невысокой прочности сердцевины. Сталь 10 имеет временное сопротивление разрыву σв=335 МПа, условный предел текучести σ0,2=260 МПа и относительное удлинение δ10=32%.. Для оценки свариваемости можно определить эквивалентное содержание углерода: Сталь 10 относится к I группе – хорошо сваривающиеся стали. Эта сталь не требует прогрева деталей перед сваркой. Исходя из марки сплава и его механических свойств, назначаем сварочную проволоку марки 2Св-08ГС ГОСТ 2246-70, в состав которой входит не более 1,7% марганца и 1% кремния. Повышенное содержание марганца обусловлено использованием в качестве защитного газа - углекислого. Диаметр проволоки выберем 2 мм, так как сварка полуавтоматическая. Сварной шов будет иметь В=500 МПа, 5=28%, что удовлетворяет механическим свойствам основного металла. Задавшись плотностью тока где |