Сварка. Характеристика сварочного материала конструкций

Скачать 1.78 Mb. Скачать 1.78 Mb.

|

ОглавлениеВведение 2 1.Характеристика сварочного материала конструкций 5 2.Изготовление тумбы под электродвигатель 5 3. Ручной дуговая сварка 7 4. Схема оборудования для сварки покрытым электродом 8 5. Покрытые электроды для дуговой сварки 10 6.Преимущества и недостатки ручной дуговой сварки 11 7. Организация рабочего места 12 9. Правила техники безопасности и охрана труда при выполнении сварочных работ 17 Заключение 22 Литература 24 ВведениеСварка – технологический процесс получения неразъемных соединений материалов посредством установления межатомных связей между свариваемыми частями при их местном или пластическом деформировании, или совместным действием того и другого. Сваркой соединяют однородные и разнородные металлы и их сплавы, металлы с некоторыми неметаллическими материалами (керамикой, графитом, стеклом и др.), а также пластмассы. Сварка – экономически выгодный, высокопроизводительный и в значительной степени механизированный технологический процесс, широко применяемый практически во всех отраслях машиностроения. Физическая сущность процесса сварки заключается в образовании прочных связей между атомами и молекулами на соединяемых поверхностях заготовок. Для образования соединений необходимо выполнение следующих условий: освобождение свариваемых поверхностей от загрязнений, оксидов и адсорбированных на них инородных атомов; энергетическая активация поверхностных атомов, облегчающая их взаимодействие друг с другом; сближение свариваемых поверхностей на расстояния, сопоставимым с межатомным расстоянием в свариваемых заготовках. С помощью сварки изготавливают изделия из металлов, а также некоторых неметаллических материалов (стекла, керамики, пластмасс). Модифицируя режимы сварки, можно наплавлять слои металлов различных толщин и различного состава. При помощи специализированного оборудования в определенных условиях можно выполнять процессы, обратные по своей сути процессу соединения, например, огневую, или термическую, резку металлов. С применением сварки создаются серийные и уникальные машины. Сварка внесла коренные изменения в конструкцию и технологию производства многих изделий. При изготовлении металлоконструкций, прокладке трубопроводов, установке технологического оборудования, на сварку приходится четвертая часть всех строительно-монтажных работ. Важнейшим направлении в развитии сварочного производства является: повышения уровня механизации и автоматизации сварочных процессов, повышение производительности сварочного оборудования, улучшение качества сварных изделий и снижении их себестоимости. В данной работе рассматривается создание тумбы под электродвигатель, которая отличается устойчивостью, мобильностью и помогает с комфортом выполнять операции по обслуживанию и ремонту двигателя. Цель работы – описание технологии изготовления тумбы под электродвигатель с применением ручной дуговой сварки покрытыми электродами. На основе поставленной цели был и определены задачи: изучить литературу, необходимую для выполнения данной работы; дать оценку современного состояния решаемой проблемы, основные и исходные данные для разработки письменной экзаменационной работы; представить анализ сварной конструкции, подлежащей к изготовлению; разработать требования, предъявляемые к сварной конструкции: материал, его обработка, виды сварочных материалов, способы контроля изделия, его сварных швов и испытание конструкции; разработать технологический процесс с расчетами режимов ручной дуговой сварки плавящимся электродом; разработать мероприятия по техники безопасности при изготовлении сварной конструкции при соблюдении правил электробезопасности и пожарной безопасности. Характеристика сварочного материала конструкцийСталью называется сплав железа с углеродом, в котором массовая доля углерода составляет 2,14 % (теоретически). На практике концентрация углерода составляет не более 1,5 %. Кроме углерода в стали находятся постоянные примеси: кремний, марганец, сера, фосфор и другие химические элементы. Сталь низкоуглеродистая – это сплав, не содержащий легируемых элементов, имеющий примеси и малое содержание углерода, до 0,25%. В составе данного сплава присутствуют марганец и кремний, однако в силу малого процентного содержания (марганец – не больше 1%, кремний – не выше 0,8%), не оказывают ощутимого легирующего воздействия на материал. Сталь низкоуглеродистая отличается мягкостью и малым содержанием марганца. Этот сплав из-за своей мягкости не позволяет точно обрабатывать поверхности, однако его мягкость, вязкость и пластичность дают возможность создавать цементируемые заготовки и детали для последующей сварки/цементации.   Таблица 1. Свойства низкоуглеродистых качественных сталей Изготовление тумбы под электродвигательЛюди часто сталкиваются с проблемой хранения и размещения электродвигателя. Они тяжелые, могут мешать и падать, что повышает появлению коррозии и повреждений. Тумба для электродвигателя отличается устойчивостью, мобильностью, помогает с комфортом выполнять операции по обслуживанию и ремонту двигателя. Технология изготовления тумбы под электродвигатель своими руками: Разместить и нарезать заготовку из листового материала. Нарезать ножки для тумбы из профильной трубы. Подготовить стальные уголки. Приварить уголки к ножкам из профильной трубы. Приварить заготовку из листового материала к ножкам. На заключительном этапе проверить швы на надежность. Для изготовления тумбы я использовал лист углеродистой стали обыкновенного качества толщиной 2 мм и площадью 0,04 м2, десять электродов МР-3 Арсенал, четыре стальных уголка размером 20*20*2 и 4 профильных трубы размером 20*20*2,5. 3. Ручной дуговая сваркаРучная дуговая сварка — дуговая сварка с использованием покрытого металлического электрода, при которой операции подачи электрода, его перемещения вдоль оси шва и поперечные манипуляции выполняется сварщиком вручную. Сварка деталей покрытым металлическим электродом возможна благодаря высокой тепловой мощности сварочной дуги, под воздействием которой металлы расплавляются. При сварке покрытым электродом сварная дуга расплавляет основной металл и, в то же время, металлический электрод. Участок расплавленного металла называют сварной ванной. Капли электродного металла расплавляются и переносятся в сварную ванну, увеличивая ее объем, поэтому покрытый электрод является еще присадочным материалом. По мере того как сварщик формирует шов, перемещая электрод и дугу вдоль оси сварного соединения, сварная ванна с жидким металлом постепенно кристаллизуется. На поверхности кристаллизованного шва застывает шлак и превращается в шлаковую корку. После обрыва сварочной дуги необходимо очистить шов от шлаковой корки при помощи специального молотка, кирки и/или щетки. Если были выбраны правильные режимы сварки без ошибок в техники выполнения шва, под шлаковой коркой получим сварной шов необходимой формы, качества и геометрических размеров. Качество сварного шва в значительной степени будет зависеть от профессионализма сварщика. 4. Схема оборудования для сварки покрытым электродомРучная дуговая сварки имеет наиболее универсальную и простую схему оборудования необходимого для сварки. В комплект оборудования для сварки покрытым электродом входит источник питания сварочной дуги, комплект кабелей, электрододержатель и электропроводящий зажим подключаемый на кабель массы. Этого оборудования достаточно для выполнения работ. В зависимости от используемого источника питания, вида сварочного поста и технологии сварки может применяться вспомогательной сварочное оборудование. Сварка покрытым электродом может выполняться от источника питания постоянного и переменного тока. Для сварки переменным током используют сварочные трансформаторы, а для постоянного тока — выпрямители и преобразователи. В последнее время, с развитием технологий, для сварки используют также инверторе источники питания. Преимуществами сварочных инверторов являются меньшие габариты и вес оборудования, более стабильное горение дуги, простое регулирование силы тока, дополнительный функционал, — анти-залипание, горячий старт, пульсирующий ток. Появление и распространение инверторных источников питания сделало оборудование для дуговой сварки более мобильным. Для сварки в местах где отсутствует сеть питания можно использовать сварочные агрегаты. Агрегаты позволяют вырабатывать электрический ток при помощи сварочного генератора и двигателя внутреннего сгорания. К вторичной обмотке источника питания подключается комплект кабелей. Эдектрододержатель предназначен фиксирования сварочного электрода, его быстрой замены и подведения к нему тока, а также для комфортного управления дугой сварщику. Токопроводящий зажим крепится к кабелю массы для подведения тока к изделию, хорошего контакта и крепления его с основным металлом. Дополнительно в электрическую цепь при сварке могут включаться балластный реостат и осциллятор. С помощью балластного реостата можно ступенчато регулировать силу сварочного тока. Балластный реостат формирует падающую вольтамперную характеристику источника питания, а также компенсирует постоянную составляющую тока при сварке от трансформатора. Осциллятор предназначен для бесконтактного зажигания и стабилизации горения сварочной дуги. 5. Покрытые электроды для дуговой сваркиСогласно истории развития сварки, до 1935 года использовались металлические электроды без покрытия или с тонким ионизирующим покрытием. Основными функциям покрытых электродов являются: подведение тока к сварочной дуге; защита дуги, расплавленного металла и зоны сварки от атмосферных газов; дополнительная подача расплавленного металла для заполнения зазора между кромок и наплавки валика шва. Существует большое количество марок сварочных электродов, отличающихся химическим составом металлического стержня, покрытием, предназначением и т.д. Краткую классификацию покрытых электродов можно посмотреть на рисунках.  Таблица 2. Классификация электродов для сварки, наплавки и резки  6.Преимущества и недостатки ручной дуговой сваркиПреимущества: Универсальная и сравнительно недорогая схема оборудования для сварки. Мобильность оборудования. Сварка ручным дуговым методом выполняется во всех пространственных положениях и в местах с ограниченным доступом. Благодаря большому количеству различных марок электродов можно сваривать разные стали и металлы, а переход между свариваемыми материалами происходит очень быстро. Недостатки: Производительность труда и КПД по сравнению с другими видами сварки очень низкие. Качество сварных соединений зависит от квалификации сварщика. Дуговая сварка покрытыми электродами оказывает вредное воздействие на организм человека. 7. Организация рабочего местаПравильная организация рабочего места сварщика является залогом качественной сварки и высокой производительности. Различают стационарные и нестационарные рабочие места сварщиков. На стационарных сварочных местах обычно проводятся сварные работы мелких деталей, которые легко размещаются на столе. Постоянные места предназначены для производства сварщика на промышленных предприятиях: в цехах, мастерских. Стационарное рабочее место может быть однопостовым (которое предполагает наличие рабочего места только для одного сварщика), которое питается от трансформатора, а также многопостовым, при котором в помещении предусмотрено несколько кабин, питающихся от единого источника тока.   Рисунок 1. Рабочее место сварщика Детали могут подаваться слесарями или другими рабочими, а сам сварщик преимущественно находится в кабине. Сварочный трансформатор в указанном случае должен располагаться в отдельной комнате. Общий или индивидуальный щит должны предусматривать измерительные приборы, разные средства защиты, сигнальные лампы и рубильники, зажимы и пр. Для индивидуального места предусмотрен свой щит с измерительными приборами. Временные мобильные рабочие места используют для выполнения работ на оборудовании и установках, которые не допускается переместить к посту. Мобильное сварочное место, или нестационарное обычно предполагает сварку изделий больших размеров, которые лежат неподвижно. Сварщику в данном случае приходится перемещаться по периметру. При подготовке мобильного места нужно создать такие условия, в которых бы ничего не мешало процессу. При использовании трансформатора для передвижного нестационарного места он может располагаться внутри здания или снаружи. При выполнении сварочных работ на открытом воздухе рабочее месте подлежит защите от атмосферы. Для указанных целей могут применять палатки, переносные тенты или навесы и пр. Планирование рабочего места сварщика должно обеспечивать ему беспрепятственный доступ к заготовкам и безопасные условия труда. Нужно, в частности, позаботиться об отсутствии легковоспламеняющихся и взрывоопасных веществ, а сварочные баллоны должны быть достаточно удалены от открытого пламени. Рабочее место сварщика организуется по ГОСТ 12.3.003-86. При комплектации рабочего места инструментом учитывается специфика работы. Но можно выделить определенный минимальный перечень инструментов, без которого сварщик не может полноценно работать. Стандартно рабочее место оснащено: сварочным аппаратом; металлической щеткой; столом и стулом сварщика; зубилом и молотком; электродержателем; винтовым зажимом; сварочной маской. При этом не следует излишне загромождать рабочее место ненужными вещами и оборудованием, которые могут помешать работе и представлять опасность. Сварочные работы на постах выполняются только при работающей вентиляции. При работе следует применять передвижные воздухоотсосы. При выполнении работ на мобильных местах они огораживаются огнестойкими ширмами, щитами, а также должны быть оснащены огнетушителями и средствами пожаротушения. Разновидность огнетушителей определяют в зависимости от площади воздействия, производительности и класса помещения и пр. Помимо огнетушителя, место передвижной станции оборудуется ящиком с песком, ведром и средствами пожаротушения. При необходимости рабочее место может быть оборудовано средствами малой механизации, что облегчает погрузочно-разгрузочные работы. При организации сварочных работ важное значение придается правильному размещению оборудования. Агрегаты и установки, которые состоят из нескольких сварочных агрегатов, располагают в отдельном помещении, огороженном перегородками с высотой не менее 1,7 м. Сварочные преобразователи в процессе работы могут создать шум, который оказывает негативное влияние на нервную систему, ведет к понижению внимания и работоспособности. Поэтому их рекомендовано изолировать и вывести за пределы производственного помещения. Проходы между сварочными агрегатами и установками должны быть не менее 1,5 м, между сварочным агрегатом и стеной – от 0,5 м, между стационарным агрегатом, стеной и колонной – от 0,5 м. Сварочный аппарат на стационарном месте должен быть установлен в защищенном от воздействия атмосферы помещении, которое хорошо проветривается. Оптимально, чтобы пол в таком помещении был бетонным, а стены не отражали сварочные блики, что представляет опасность для зрения. Дверной проем должен быть закрыт брезентовым занавесом, который подвешен на кольцах. Использование сварочного оборудования на монтажной площадке может создать определенные сложности при его хранении. Лучше всего, если сварочный аппарат будет располагаться в закрытом помещении, а к рабочему месту будут подтягивать только кабели для сварки. Если это сделать невозможно, то оптимально установить сварочный аппарат на передвижную тележку, что упростит его транспортировку. Заготовки должны быть предварительно подготовлены к выполнению сварочных работ. Одним из основных инструментов, которые используются сварщиками, является электродержатель. От него зависит безопасность и производительность труда. Базовые требования к ним – легкость и удобность в обращении. Вес электродержателя не должен превышать 0,5 кг, чтобы руки сварщика не сильно уставали. При этом держатель не должен подвергаться нагреву при работе. Среди всех разновидностей зажимов наиболее оптимальными являются пассатижные зажимы. Выпускаются три типа электродержателей: для тока до 125 А и сечения провода 25 мм; для тока до 315 А и провода 50 мм; для тока до 500 А и провода 70 мм. Обязательно наличие изоляции и надежного крепления электродов. Держатель должен выдерживать 8 000 зажимов электродов. Конструкция позволяет производить замену электрода не более, чем за 4 с. Держатели для тока 500 А и выше снабжают щитками для защиты рук от тепла сварочной дуги и от брызг металла. Также применяются электрододержатели, которые снабжены устройствами для выключения тока при смене электрода. Это дополнительно обеспечивает большую безопасность работы. Сварочный пост должен быть оснащен штативом (стойкой), который приварен к столу, для укладки электродержателя при перерывах в работе, чтобы избежать образования электродуги при прикосновении держателя с поверхностью стола. Поверхность штатива или стойки должна производиться из электроизоляционного материала. Во время сварки к держателю прилипают брызги металла, это ведет к его утяжелению и перегреву. Для того чтобы это избежать, рекомендовано раз за смену смазывать его автолом. Таким образом, от того, насколько грамотно было организовано рабочее место сварщика, использующего метод ручной дуговой сварки, зависит в целом эффективность и безопасность работ. Под рабочим местом понимается участок, закрепленный за сварщиком, который оснащен оборудованием, инструментами и приспособлениями для проведения сварки. Правильно организованное место снижает травматизм и несчастные случаи на производстве. 9. Правила техники безопасности и охрана труда при выполнении сварочных работПри проведении сварочных работ имеют место физические и химические процессы, оказывающие негативное воздействие на организм человека. К примеру, ультрафиолетовое излучение обжигает сетчатку глаз, кожу лица и рук. Всего несколько минут такого сварочного ультрафиолета по уровню облучения равны нескольким десяткам часов нахождения под палящим тропическим солнцем. Также в испарениях присутствуют микрочастицы расплава металлов, которые могут вызвать отравление, поражая органы дыхания сварщика. Всегда существует вероятность получить ожоги от брызг расплавленного металла. Поэтому очень важно соблюдать правила техники безопасности, которые специально разработаны и учитывают все нюансы выполнения сварочных работ. На производственных предприятиях к выполнению своих обязанностей сварщики допускаются исключительно после инструктажа. Все они информированы о грозящей опасности и отлично знают, как от нее нужно защищаться. Точно таких же мер предосторожности следует придерживаться и любителям, работающим дома. Вне зависимости от того, где эксплуатируется сварочное оборудование – в помещении или под открытым небом – всегда есть опасные факторы, которые воздействуют и на сварщика, и на стоящих рядом людей. Средства защиты нужны не только специалистам, но и помощникам. Стоит учитывать, к примеру, что искры от электродов могут рассыпаться в радиусе до пяти метров. Поймать отблеск сварки (так называемый «зайчик») можно с расстояния в три метра. Существует множество причин, вызывающих несчастные случаи и травмы: Искры легко прожигают все виды ткани, кроме специальной, и могут стать причиной ожога; Расплав легко прожигает современную обувь, изготовленную из искусственных материалов; В зоне разлета искр могут воспламеняться горючие материалы; От раскаленного металла подымаются горячие пары, которые могут травмировать кожу лица или глаза; Искры могут попадать на открытые участки кожи и вызывать легкие ожоги; Плохая изоляция кабеля может привести к поражению электрическим током; При взрыве оборудования или дополнительной оснастки возможно возникновения пожаров; Плохо закрепленные элементы конструкций падают на землю, травмирую людей; При выполнении сварочных работ на высоте не исключается падение сварщика. Химические и физические факторы: Работающее сварочное оборудование генерирует шумы высокого уровня; Инфракрасное и ультрафиолетовое излучение; При работе электродуговой сварки излучается слепящий глаза свет; При работе с металлическими сплавами в воздух испаряются свинец, цинк, хром, кадмий и прочие опасные для дыхательных путей вещества; Над ванночкой присутствует взвесь высокой температуры с микровключениями; Высока вероятность теплового воздействия горелки или электрической дуги. Основные требования положений по технике безопасности: При выполнении работ нельзя отвлекаться. Нужно постоянно контролировать процесс формирования шва; Чтобы случайным прохожим электрическая дуга не могла навредить, нужно оградить место сварки защитой высотой 1,8 метра; В зоне проведения сварочных работ следует соблюдать чистоту. На расстоянии до пяти метров не должно находиться легковоспламеняющихся предметов или огнеопасных веществ; Сварщик в обязательном порядке должен использовать специальную маску для защиты глаз и лица; На рабочем месте сварщика внутри помещения должна быть оборудована эффективная система вентиляции. В исключительных случаях допускается работа в респираторе непродолжительное время; При работе на высоте специалист обязан использовать страховочные пояса. Важно надежно крепить свариваемые элементы, чтобы исключить их падение с высоты; Переносить или передвигать сварочное оборудование допускается только после прекращения подачи электропитания; В процессе сварочных работ необходимо следить за кабелями. Очень важно, чтобы они не скручивались; При выполнении кузовных работ на автотранспорте, обязательно нужно отключить аккумулятор; Сварщик должен носить специальную одежду, выполненную из плотной ткани и пропитанную огнеупорным составом. В Правилах по технике безопасности отдельно выделены важные ограничения. Эти моменты часто игнорируют начинающие сварщики: Во время осадков работать на открытой площадке нельзя. И не важен вид осадков: одинаково опасен и дождь, и снег; С электродуговой сваркой нельзя работать, если поврежден фильтр или экран защитной маски; Нельзя работать в закрытых помещениях без приточной вентиляции. Ее можно быть заменить специальным шлемом с независимой подачей воздуха; Запрещается держать деталь свободной рукой на весу. Заготовки должны быть закреплены механически; Не допускается соседство с горючими или легковоспламеняющимися веществами; Запрещено работать в промасленной или со следами смазки одежде; Не следует допускать длительный электрический контакт со свариваемыми заготовками. Вырастает вероятность поражения электрическим током или выхода оборудования из строя. Строгие требования предъявляются к защитной экипировке сварщика. Она должна надежность защищать от электрической дуги и окалины металла. Защитная одежда изготавливается из специальной негорючей ткани: Плотной кожи; Брезента; Специального сукна; Спилка; Парусины, пропитанной огнеупорным составом. Комплект защиты включает костюм, спец обувь, шлем и маску, краги. Перед началом рабочего дня одежду следует проверить на загрязнение маслом или другими производственными смазками. Обувь должна иметь толстую подошву, чтобы предотвратить прохождение тока. Нельзя, чтобы на ней были металлические накладки или гвозди. Внутри носка должна быть плотная вставка, защищающая пальцы от тяжелых предметов. Краги бывают разными и подбираются в зависимости от вида сварочных работ. Есть модели двух-, трех- и пятипалые; без обшлагов или, наоборот, с высокими бортами, защищающими руки до локтей. При некоторых видах работ (например, газосварке) допустимо использование нарукавников и фартуков вместо специальных костюмов. Не допускаются дефекты в маске. Она должна быть не только полностью исправной, но и подобрана по размеру, плотно крепиться к голове. На потребительском рынке представлен большой ассортимент масок, в том числе с искусственным наддувом, регулируемым фильтром и   Рисунок 2. Защитные средства т.д. Светофильтр должен хорошо защищать глаза и в то же время обеспечивать достаточно хороший обзор для контроля над рабочим процессом. ЗаключениеПоставленная цель достигнута, выполнено описание разработки технологического процесса сварки тумбы под электродвигатель. Выполнены поставленные задачи: Изучена литература и другие информационные источники по теме работы; Дана оценка современного состояния решаемой проблемы, основные и исходные данные для разработки письменной экзаменационной работы; Представлен анализ сварной конструкции, подлежащей к изготовлению; Изучены требования, предъявляемые к сварной конструкции: подбор марки стали, его обработка, виды сварочных материалов, способы контроля изделия, сварных швов и механических испытаний конструкций; Разработаны материалы по техники безопасности при изготовлении сварной конструкции. Литература1. Алешин Н.П. Щербинский В.Г. Контроль качества сварочных работ – М Высш школа, 1986 – 167 с 2. Герасименко А.И. Основы сварки. -Ростов н/Д.: Феникс,2014. -321с. 3. Колчанов Л.А. Сварочное производство. Учебное пособие – Ростов н/Д: «Феникс», 2002. 4. Клыков Н.А., М.В. Шахматов, В.Н.Голиков, А.В. Пуйко Производство сварных конструкций: Учебное пособие – Челябинск, ЧГТУ, 1992. 5. Чернышов Г.Г. «Сварочное дело, сварка и резка металлов», Москва, 2007 6. http://www.stroy-armatura.ru 7. http://www.mastercity.ru/showthread.php?t=68314 8. http://forum.ostmetal.info/showthread.php?t=219398 9. http://www.forumhouse.ru/threads/13760/4

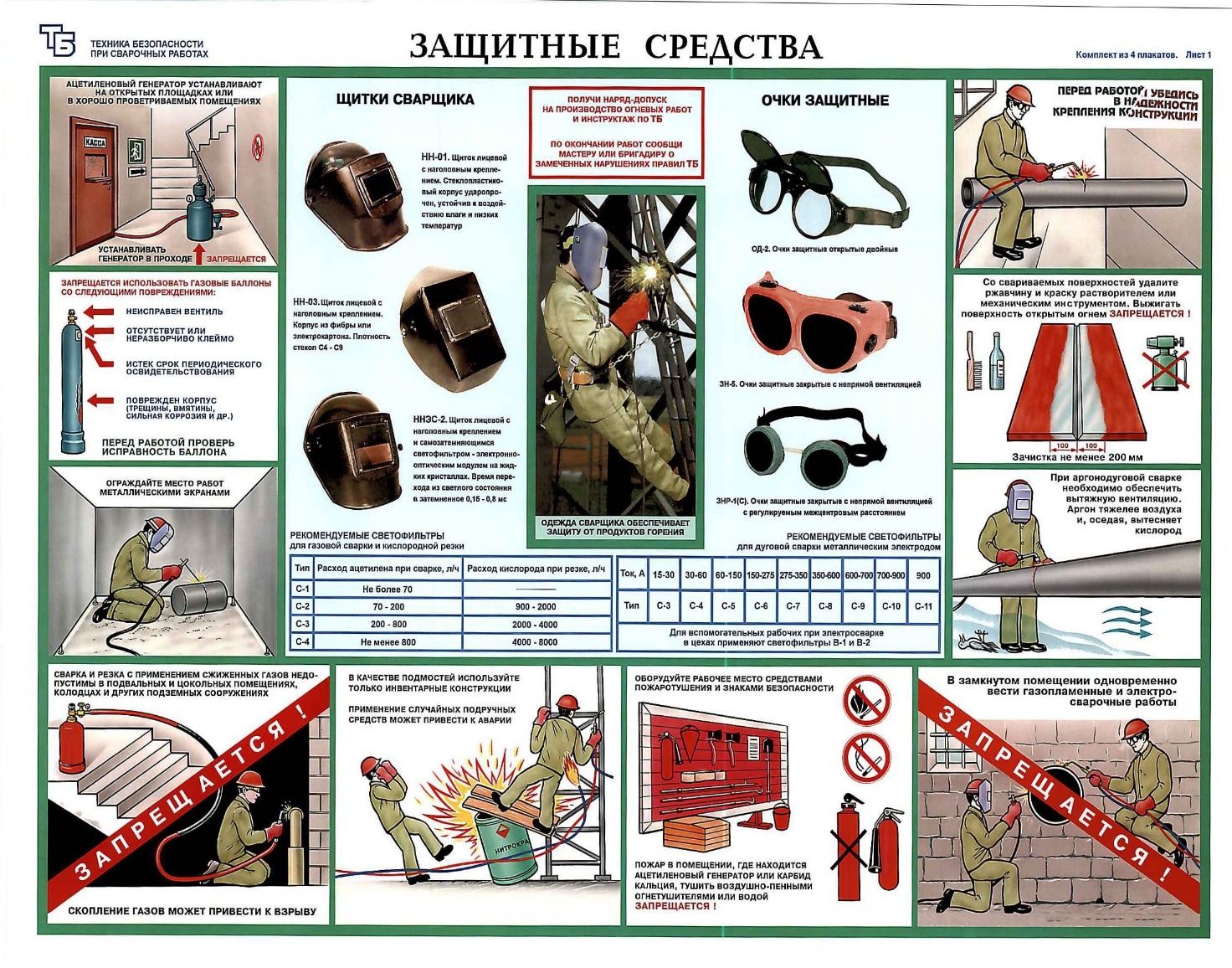

|