металлургия. Раздел 1 Металлургия черных и цветных металлов. Металлургия черных и цветных металлов

Скачать 0.61 Mb. Скачать 0.61 Mb.

|

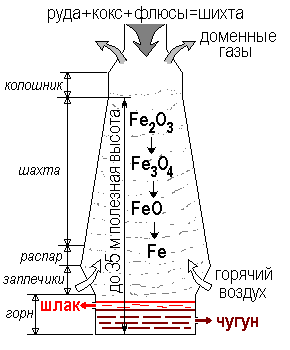

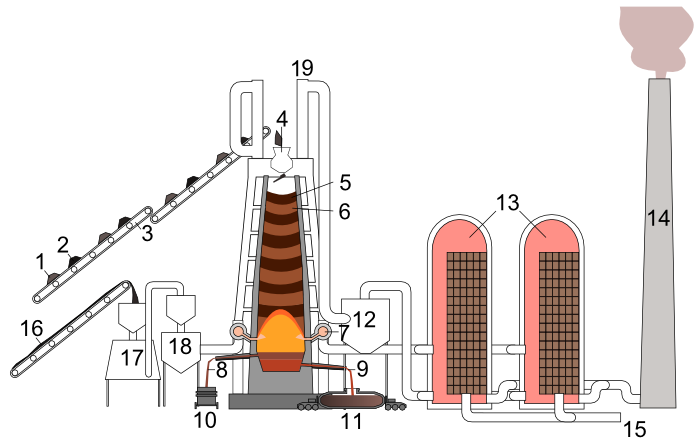

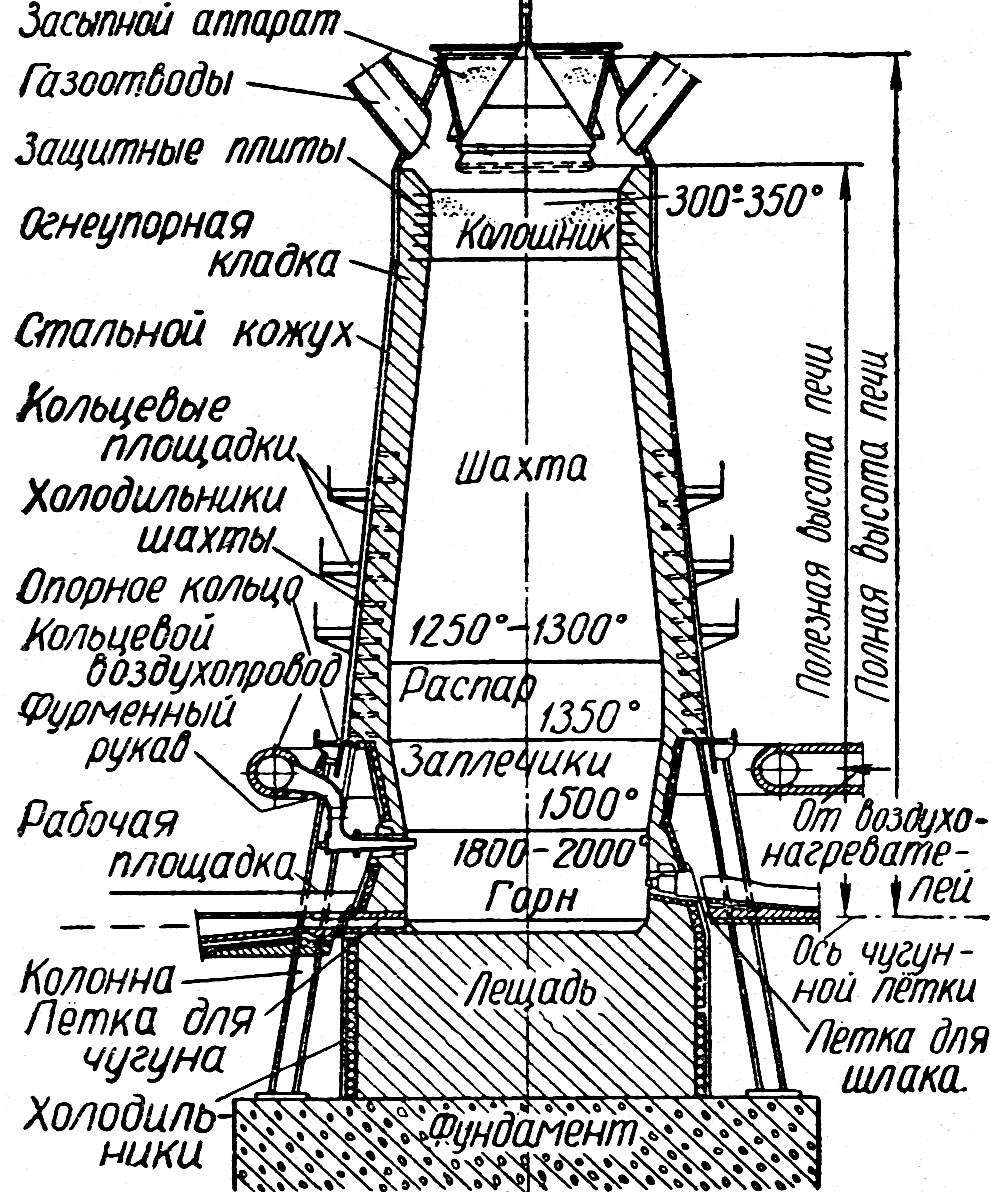

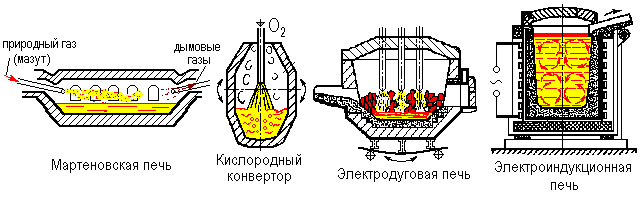

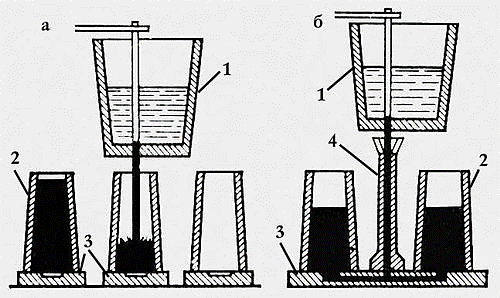

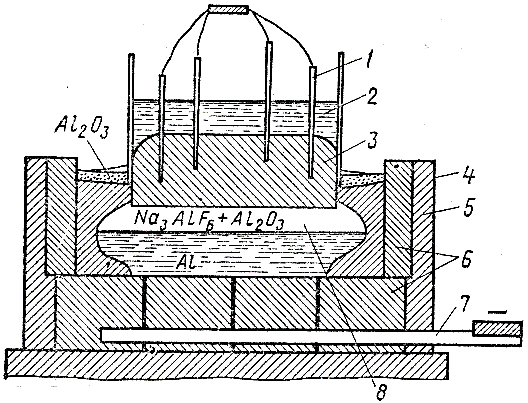

Раздел 1 Металлургия черных и цветных металловПонятие о чугуне. Исходные материалы для производства чугуна, подготовка их к плавке В земной коре металлы находятся в виде руд (горных пород с высоким содержанием соединений ценного металла). Рудой называют природное минеральное сырье, содержащее металлы или их соединения в количестве и в виде, пригодном для промышленного использования. Руда представляет собой совокупность минералов. Минералы, содержащие нужный металл, называются рудными,а остальные — пустой породой. Во многих месторождениях железные руды в составе своих минералов кроме железа содержат другие металлы (от долей процента до 1 — 2 %): хром, никель, ванадий, кобальт, титан, медь. Такие руды называют комплексными, а чугуны и стали, выплавляемые из них, — природно-легированными. Железные руды содержат также марганец (иногда до 10 — 18 %), однако в большинстве руд массовое содержание марганца ограничивается 1 — 2 %, что является недостаточным для выплавки передельного и даже литейного чугуна, поэтому плавку ведут с добавками марганцевой руды. Только благородные металлы (золото, серебро, платина) встречаются в виде самородков. Для их извлечения из сопутствующих пород применяют физические методы, основанные на разной плотности. Активные металлы (железо, алюминий, титан, олово, цинк и др.) в природе встречаются только в виде соединений, из которых их извлекают различными химическими способами: 1) восстановлением неметаллами (железо восстанавливается углеродом, вольфрам – водородом); 2) восстановлением металлами (титан восстанавливают более активным магнием или бериллием); 3) электролизом растворов и расплавов (так получают алюминий и магний). Природные руды зачастую бедные, поэтому перед выплавкой их обогащают. В цикле любого металлургического производства происходит постепенное повышение концентрации нужного металла:             обогащение выплавка РУДА 30 % металла КОНЦЕНТРАТ 70 % металла МЕТАЛЛ 100 % шлаки (примеси) газы пустая порода Подготовкой и обогащением добытых руд, получением металлов из подготовленного сырья, их очисткой (рафинирование), производством металлических сплавов занимается металлургическая промышленность. В соответствии с подразделением металлов и исходных руд различают металлургию черных и цветных металлов. В зависимости от вида энергии, используемой при основных процессах, различают пирометаллургию и гидрометаллургию. В гидрометаллургии металлы получают из руд путем выщелачивания и выделения из растворов без нагрева до высокой температуры. В пирометаллургии металлы и сплавы получают и рафинируют при сжигании топлива, экзотермических реакциях, электроплавке, электролизе расплавов, дистилляции. Наиболее распространенной в пирометаллургии является плавка, основанная на сжигании топлива в печах. Итак, задача металлургического производства – восстановление металлов из оксидов и других соединений. Наиболее значимыми в технике являются черные металлы: чугун и сталь. Их получением занимается черная металлургия. Продукция черной металлургии: стальные и чугунные отливки (литые заготовки), стальной прокат (рельсы, балки, листы, проволока, трубы), чугун передельный и литейный (в чушках), ферросплавы. Важнейший из этих продуктов – сталь. Это сплав железа с углеродом до 2,14% и постоянными примесями до 2%. Чугуном называется железоуглеродистый сплав с содержанием углерода более 2,14% и постоянных примесей более 2 %. Исходные материалы для плавки, взятые в рассчитанном массовом соотношении, называют шихтой. В состав шихты входят руды (чаще рудные концентраты), топливо, металлы в виде лома, флюсы, шлаки предыдущих плавок. Для получения чугуна используют красные железняки (гематит), бурые и магнитные железняки (оксиды) и железный шпат (карбонат). Топливо может быть в твердом (дрова, торф, уголь), жидком (нефть), газообразном (природный газ) агрегатном состоянии. При выплавке металлов и их обработке наибольшее значение имеют каменный уголь, каменноугольный кокс, а также природный газ, мазут, доменный и коксовый газы. Дрова и древесный уголь применяют как вспомогательное топливо. Каменноугольный коксполучают при тепловой обработке коксующихся углей при температуре 1000 — 1100°С без доступа воздуха. При коксовании получают также коксовый газ, смолу и подсмольные воды с аммиаком. Кокс представляет собой прочные пористые куски различных размеров. Удельная теплота сгорания кокса около 30 000 кДж/кг, содержание влаги 2—4 %, минеральных соединений 7 — 13 %, серы 0,6 — 2,0%, остальное — углерод. Основная масса кокса выжигается для доменной плавки, такой кокс называют доменным. Для плавки чугуна в вагранках применяют литейный кокс с пониженным содержанием серы (не более 1 %). Огнеупорными называют материалы, применяемые для футеровки (защитной внутренней облицовки) металлургических печей, топок, магистралей горячего дутья, разливочных ковшей, химических аппаратов, ванн и пр. Важнейшие требования, предъявляемые к огнеупорным материалам, следующие: высокая температура размягчения, хорошая стойкость и постоянство объема при резких перепадах температур, химическая стойкость в условиях эксплуатации. Огнеупорные материалы изготовляют главным образом на основе минерального сырья и применяют в виде кирпичей, фасонных изделий и порошков. Кирпичи и фасонные изделия употребляют для кладки стен, пода и свода печей, а также для генераторов, дымовых труб, конвертеров, ковшей и т.п. По химическим свойствам огнеупорные материалы делят на три группы: кислые, основные и нейтральные. Кислые огнеупоры состоят преимущественно из кремнезема (SiO2); они вступают в химическое взаимодействие с основными огнеупорами и шлаками, но стойки к кислым шлакам. Основные огнеупоры, наоборот, состоят преимущественно из основных оксидов, обычно из оксидов магния (MgO) и кальция (СаО). Нейтральные огнеупоры почти не взаимодействуют ни с основными, ни с кислыми огнеупорами и шлаками. Шлаки образуются при выплавке металлов и, имея небольшую плотность (2 — 4 г/см3), всплывают над жидким металлом, изолируя его от непосредственного влияния печных газов. Они образуются из сплавленной пустой породы, флюсов, золы топлива и огнеупорной футеровки по мере ее разрушения, из поглощенных газов и выделяющихся из металла соединений. Флюсы облегчают шлакование при металлургических плавках, способствуют сплавлению пустой породы руды, образуя с ней, а также с золой топлива шлаки, плавящиеся при рассчитанной температуре; они связывают и обеспечивают перевод из металла в шлак вредных примесей. Во всех железных рудах, а также в золе от кокса в избытке содержатся кремнезем и глинозем, поэтому в шихту в качестве флюса добавляют известняк или доломит; они способствуют также шлакованию серы, вредной примеси в чугуне. Загрузка доменной печи коксом, рудой и флюсом или коксом и офлюсованным агломератом (или офлюсованными окатышами) осуществляется отдельными порциями — колошами. Руда для доменного процесса должна иметь определенные химический состав и размер кусков. Слишком большие куски медленно восстанавливаются, проходят в область высоких температур, расплавляются и переходят в шлак без восстановления. Мелкая, пылевидная руда также нежелательна, она уносится колошниковыми газами, закрывает поры для прохождения газов в кусковых материалах, понижает производительность печи и увеличивает расход топлива. Поэтому основная масса руды перед плавкой проходит предварительную обработку: дробление крупных кусков, спекание мелких, обогащение. Ее размельчают на щековых дробилках на куски размером 30 - 100 мм в поперечнике. Более мелкие фракции размалывают на дробильных валиках и шаровых мельницах, потом просеивают на ситах и брикетируют или спекают. Доменная печь, ее устройство и работа. Вспомогательные устройства доменной печи. Основные процессы, протекающие в доменной печи. Продукты доменного производства и их использование Домна – это большая металлургическая вертикальная плавильная печь шахтного типа, которая работает по принципу противотока: шихта загружается сверху, проплавляется и опускается, а горячий воздух и газы поднимаются вверх (рисунок 1, рисунок 2). Шихтой называют все материалы, загружаемые в печь. В доменном производстве это руда, кокс и флюсы.  Рисунок 1 – Схема доменной печи  Рисунок 2 – Схема получения чугуна 1 железная руда + известняк 2 кокс 3 лента конвейера 4 колошник с аппаратом, предотвращающим уход доменного газа в атмосферу 5 слой кокса 6 слои известняка, оксида железа, руды 7 горячий воздух (с температурой около 1200°C) 8 шлак 9 жидкий передельный чугун 10 шлаковый ковш 11 чугуновоз 12 циклон для очистки доменного газа от пыли перед сжиганием его в регенераторах 13 13 регенераторы (кауперы) 14 дымовая труба 15 подача воздуха в регенераторы (кауперы) 16 порошок угля 17 коксовая печь 18 резервуар для кокса 19 газоотвод для горячего колошникового газа. У доменной печи выделяют колошник, шахту, распар, заплечики и горн (рисунок 3).  Рисунок 3 – Доменная печь Снаружи домна одета стальным кожухом толщиной 40-50 мм, а изнутри выложена огнеупорным кирпичом. Шамотная кладка печи имеет толщину от 70 см в верхней части до 1,5 м в районе горна. Главной характеристикой печи является ее полезный объем — внутренний объем, исчисленный по полезной высоте печи (до 35 м). Домна вмещает до 7 тыс. т шихты (5 железнодорожных составов). Это печь непрерывного действия, она работает в течение 5-8 лет круглосуточно, без ремонта. Через колошниковый затвор в доменную печь загружают шихту. Шахта имеет форму усеченного конуса, расширяющегося книзу, что способствует свободному опусканию шихты по мере плавления. На уровне распара и заплечиков образуется губчатое железо, которое затем науглероживается, плавится и стекает в горн. Заплечики от распара суживаются к горну, поэтому твердая шихта удерживается в распаре и шахте. В горне на лещадинакапливается жидкий чугун. Его плотность 6,9 г/см3, а плотность шлака около 2,5 г/см3, поэтому над чугуном находится слой шлака. Накопившийся шлак периодически выпускают через летку для шлака,а чугун — через летку чугуна. Температура чугуна при выпуске 1300 — 1450°С, шлака — на 40 — 80°С выше. Эти же фурмы используют для подачи в печь природного газа и других топливных добавок (мазута, пылевидного топлива). На колошнике находится засыпной аппарати газоотводдля доменного (колошникового) газа. Подогретое дутьё (воздух для горения топлива, обогащенный кислородом) подается через фурмыпод давлением до500 кПа из воздухонагревателей. Температура дутья достигает 1200 °C, что позволяет экономить кокс и повышает производительность. У каждой домны есть несколько воздухонагревателей, которые поочередно работают то на нагрев кирпичной насадки отходящими газами, то на подогрев воздуха. Кокс сгорает с выделением большого количества тепла: температура в заплечиках достигает 2000 °C. Продукты сгорания – газы CO и CO2 – отдают тепло шихте. На выходе их температура составляет всего 300 °C. В домне идет косвенное (газами CO и H2) и прямое (твердым углеродом кокса) восстановление железа, последовательно от старших оксидов к младшим: Fe2O3 → Fe3O4 → FeO → Fe. Кроме того, восстанавливаются примеси – кремний, марганец, фосфор; железо активно растворяет углерод и серу. Сплав, насыщенный углеродом до ≈4 %, плавится, стекает в горн, и дальнейшее науглероживание становится невозможным: слой жидкого чугуна прикрыт сверху слоем жидкого шлака, состоящего из оксидов и более легкого, чем металл. Сплав железа с углеродом, марганцем, кремнием, фосфором и серой называется доменным чугуном. Он подразделяется на литейный чугун, который разливают в слитки весом 45 кг (чушки) или получают из него отливки, и передельный чугун, который идет на передел в сталь. Передельный чугун из чугуновозных ковшей сливают в миксер – огнеупорную емкость, обогреваемую горючим газом, вместимостью до 2 тыс. т жидкого чугуна. В миксере происходит усреднение состава чугуна из разных плавок, что важно для правильной работы сталеплавильных агрегатов. Чугун и доменные ферросплавы, применяемые для раскисления и легирования стали, – это основная продукция доменного производства, а шлак и доменный газ – побочная. Шлакиз доменной печи по желобу стекает в ковш. Затем его гранулируют струей воздуха или пара над водяным бассейном. Из гранулированного шлака приготовляют шлакобетон, шлаковый кирпич; при гранулировании паром из шлака получают шлаковую вату для тепловой изоляции. Сущность процесса передела чугуна в сталь Исходные материалы для получения стали – передельный чугун, скрап (металлолом), флюсы (известняк, известь, кварцевый песок, марганцевая руда), окислители (железная руда, кислород, воздух). Состав чугуна: 4 % C, 1 % Mn, 1 % Si, 0,3 % P, ≤ 0,1 % S. Состав стали 40: 0,4 % C, 0,5 % Mn, 0,3 % Si, ≤ 0,05 % P, ≤ 0,03 % S. Следовательно, чтобы получить сталь, содержание всех примесей в чугуне надо уменьшить примерно в 10 раз. Для этого примеси окисляют и переводят в шлак в процессе плавки. Процессы выплавки стали осуществляют в три этапа. Первый этап – расплавление шихты и нагрев ванны жидкого металла, где интенсивно происходит окисление железа, образование оксида железа и окисление примесей: кремния, марганца и фосфора. Наиболее важная задача этапа – удаление фосфора. Второй этап - окисление (выгорание) углерода. В результате выделения большого количества оксида углерода металлическая ванна кипит. Третий этап – выгорание остатков кремния и марганца и интенсивное горение железа, то есть восстановление железа из оксида железа ферросплавами (раскисление стали). Современные способы получения стали: в кислородных конвертерах, мартеновских печах и электропечах. Устройство и работа сталеплавильных агрегатов, их технико-экономические показатели и сравнительная характеристика Выплавку стали производят в сталеплавильных печах различной конструкции, ёмкости и производительности. Самая крупная сталеплавильная печь – мартеновская (рисунок 1). Эта пламенная регенеративная печь может вмещать до 900 т жидкой стали. Печь представляет собой ванну из огнеупорных материалов. Сверху имеется свод, в передней стенке расположены окна для завалки шихты, в нижней части задней стенки – летка для выпуска стали. В боковых стенах имеются головки для подачи топлива и отвода продуктов сгорания. Источником тепла является факел, в котором сгорает природный газ или мазут. Газы, образованные при горении, проходят через один из регенераторов (воздухонагревателей), отдавая тепло кирпичной насадке. Воздух для горения топлива подается через нагретый регенератор. Затем с помощью задвижки поток газов направляют так, чтобы остывший регенератор нагревался, а нагретый работал на подогрев дутья. Для ускорения плавки через свод печи пропущены фурмы для вдувания кислорода. Производительность печи оценивают величиной съема металла с 1 м2 пода. Этот показатель достигает 10 т/м2; более крупные печи с площадью пода до 100 м2 работают более производительно. Печь выдерживает от 400 до 600 плавок (примерно 8 месяцев), после этого ставится на ремонт. Продолжительность плавки в мартеновской печи от 6 до 12 часов. В основных мартеновских печах выплавляют стали углеродистые конструкционные, низко- и среднелегированные (марганцовистые, хромистые), кроме высоколегированных сталей и сплавов, которые получают в плавильных электропечах. В кислых мартеновских печах выплавляют качественные стали. Применяют шихту с низким содержанием серы и фосфора. Стали содержат меньше водорода и кислорода, неметаллических включений. Следовательно, кислая сталь имеет более высокие механические свойства, особенно ударную вязкость и пластичность, ее используют для особо ответственных деталей: коленчатых валов крупных двигателей, роторов мощных турбин, шарикоподшипников.  Рисунок 1 - Сталеплавильные печи Кислородный конвертор – второй по величине сталеплавильный агрегат. Он представляет собой грушевидный сосуд (реторту) из огнеупорного кирпича, покрытый снаружи стальным кожухом и подвешенный на опорах. Конвертор может поворачиваться на цапфах, наклоняясь для выпуска стали и шлака. Емкость конверторов – до 400 т жидкой стали, обычно 300 т. Размеры: высота до 9 м, диаметр – до 7 м. В конверторе окисление имеющихся в чугуне примесей идет за счет продувки жидкого чугуна чистым кислородом (через фурму сверху). Химические реакции окисления протекают с выделением огромного количества теплоты, поэтому ванна очень быстро разогревается. Под фурмой температура расплава достигает 2400 °C. Плавка продолжается всего 40 минут: это самый высокопроизводительный сталеплавильный агрегат. В конверторах выплавляют только углеродистую и низколегированную сталь (содержание легирующих добавок не более 3 %). Слишком высокие температуры способствуют выгоранию ценных легирующих элементов, поэтому иногда легирование производят уже в ковше, после выпуска стали из конвертора. Доля конверторной стали растет; конверторный способ вытесняет мартеновский. Электропечи используют для выплавки конструкционных, высоколегированных, инструментальных, специальных сплавов и сталей. Плавильные электропечи имеют преимущества по сравнению с другими плавильными агрегатами: а) легко регулировать тепловой процесс, изменяя параметры тока; б) можно получать высокую температуру металла, в) возможность создавать окислительную, восстановительную, нейтральную атмосферу и вакуум, что позволяет раскислять металл с образованием минимального количества неметаллических включений. Различают дуговые и индукционные электропечи. Электродуговая сталеплавильная печь имеет емкость до 300 т. Это камера из огнеупорного кирпича со съемным сводом. Для загрузки флюсов и легирующих элементов имеется окно; загрузка шихты производится сверху при снятом своде. Для выпуска стали печь имеет огнеупорный желоб. Она может наклоняться благодаря специальному механизму. Тепло для химических реакций получается от горения трех электрических дуг между графитовыми электродами и шихтой. Печь питается трехфазным током с напряжением 600 В; сила тока до 10 кА. В электродуговой печи можно создать необходимую атмосферу (нейтральную, восстановительную или вакуум). Электрические параметры легко поддаются регулированию, поэтому в печи можно установить любую температуру. В электропечах выплавляют высококачественные легированные стали. Плавка длится 6-7 часов; на тонну стали расходуется примерно 600 кВтч электроэнергии и около 10 кг электродов. При выплавке легированных сталей в дуговых печах в сталь вводят легирующие элементы в виде ферросплавов. В дуговых печах выплавляют высококачественные углеродистые стали – конструкционные, инструментальные, жаростойкие и жаропрочные. Электроиндукционная печь – самый маленький агрегат для выплавки стали. Ее емкость не превышает 25 т. Такие печи часто строят на машиностроительных предприятиях для переплавки собственных отходов. Электроиндукционная печь – это огнеупорный тигель, помещенный в индуктор. Индуктор выполнен в виде витков медной трубки, через которую под давлением прокачивается вода для охлаждения. Индуктор подключен к генератору переменного тока высокой частоты (от 500 до 2000 Гц). Ток создает переменное электромагнитное поле. Под действием этого поля в кусках шихты, находящейся в тигле, наводятся вихревые токи, или токи Фуко. За счет сопротивления металла прохождению тока шихта разогревается и плавится; расплав интенсивно перемешивается. В этой печи также можно создать любую атмосферу. Здесь не слишком высокая температура, поэтому нет угара легирующих элементов. Нет графитовых электродов, как в дуговой печи, поэтому лишний углерод не попадает в расплав. В индукционных печах выплавляют высококачественные легированные стали и сплавы, в том числе безуглеродистые. В индукционных печах выплавляют сталь и сплавы из легированных отходов методом переплава, или из чистого шихтового железа и скрапа с добавкой ферросплавов методом сплавления. По степени раскисления стали подразделяют на спокойные (полностью раскисленные – ферромарганцем, ферросилицием и алюминием), кипящие (раскисленные только ферромарганцем, они «кипят» в изложнице – это выделяется оксид CO в виде пузырьков) и полуспокойные (раскислены марганцем и кремнием). Методы получения высококачественной стали Повысить качество стали означает уменьшить в ней количество вредных примесей: серы, фосфора и газов. Способы повышения качества стали: 1) Обработка синтетическим шлаком в ковше. Расплавленный шлак специального состава заливается на дно ковша, затем туда выпускается сталь. Более тяжелый жидкий металл опускается на дно, а шлак всплывает, при этом его частички захватывают неметаллические включения и газовые пузырьки. Кроме того, компоненты шлака связывают серу. 2) Вакуумная дегазация в ковше (или при переливании в изложницу, в другой ковш, в промежуточном разливочном устройстве). При понижении давления над расплавом пузырьки газов поднимаются вверх и уносят с собой оксиды и другие неметаллические примеси. 3) Двойной переплав: электрошлаковый, вакуумно-дуговой, плазменно-дуговой и др. В каждом из этих способов слиток постепенно расплавляется, и расплав проходит по капле через жидкую среду (шлак) или вакуум. Сталь очищается от газов и неметаллических включений. Затем металл снова кристаллизуется. Двойному переплаву подвергают только легированные стали, особо высококачественные. Бездоменная металлургия Сущность ее заключается в приготовлении из железорудного концентрата окисленных окатышей, их металлизации и последующей выплавки стали. Железную руду вначале обогащают – содержание железа увеличивается с 34 до 74%. К полученному концентрату добавляется глинистое вещество, которое во вращающихся барабанах (окомкователях) склеивает частицы концентрата в комочки – сырые окатыши диаметром 1–2 см. Для придания окатышам необходимой прочности их обжигают на конвейерной машине. Далее окатыши направляются в шахтные установки металлизации, где и происходит прямое восстановление железа. Шахты представляют собой высокие (64 м) цилиндрические башни с внутренним диаметром 5 м. К нижней части башни подводится горячий (500-800˚С) восстановительный газ. Он представляет собой природный газ, очищенный от серы и подвергнутый углекислотной конверсии, в результате которой метан и другие углеводороды превращаются в СО и Н2, являющиеся сильными восстановителями. При продувке этой смесью железо восстанавливается, и окатыши становятся металлизованными с содержанием более 90% Fe. Металлизованные окатыши подают в электроплавильные дуговые печи, в которых получают высококачественную сталь. Слитая в ковши сталь подвергается вакуумированию, продувке аргоном и обработке рафинирующими порошками, отчего её качество ещё более повышается. Бездоменная металлургия позволяет отказаться от постоянно дорожающего и становящегося всё более дефицитным кокса, от сложного хозяйства коксохимических, агломерационных и доменных цехов. Полученная сталь содержит значительно меньше серы и фосфора, попадающих в обычную сталь из руды и чугуна. Бездоменная металлургия выгодно отличается и в экологическом отношении, т.к. исключает загрязнение окружающей среды сернистыми газами и другими вредными веществами. Разливка стали Выплавленную сталь выпускают в разливочный ковш и разливают в изложницы (чугунные формы) для получения слитков нужного веса и формы. Используется стопорный ковш. В настоящее время существуют три способа разливки: разливка стали по изложницам сверху, снизу (сифонная разливка) и разливка стали на машинах непрерывного литья. При разливке сверху каждая изложница наполняется раздельно; при сифонной разливке происходит одновременное наполнение нескольких изложниц; при этом в каждую изложницу сталь поступает снизу, через отверстие в дне изложницы. Потери металла в этом случае больше, но качество слитка выше, так как заполнение формы расплавом идет спокойно, без брызг.  а) – разливка сверху; б) разливка снизу Рисунок 2 – Разливка стали Застывшие брызги образуют на поверхности слитка твердые частицы – «корольки», затрудняющие его дальнейшую обработку. Углеродистые стали обыкновенного качества разливают сверху, а легированные, качественные – снизу. Наиболее экономичным является способ непрерывной разливки стали (рисунок 3).  Рисунок 3 – Непрерывная разливка стали (УНРС) Металл из ковша выпускается в промежуточное разливочное устройство, а оттуда поступает в медный кристаллизатор. Кристаллизатор имеет двойные стенки, между которыми прокачивается вода, отводящая тепло от расплава. Проходя через отверстие кристаллизатора, расплавленный металл начинает затвердевать. На выходе частично затвердевший слиток захватывается тянущими роликами и направляется на дополнительное охлаждение водой из форсунок. Скорость вытягивания составляет примерно 1 м/мин. Окончательно затвердевший профиль разрезается на мерные куски с помощью ацетилен-кислородного резака. Установки непрерывной разливки стали (УНРС) бывают радиального, горизонтального и вертикального типов (по направлению вытягивания слитка). Выход годного продукта при этом способе составляет до 98 %. Слиток имеет плотное, мелкозернистое строение. Может быть получено сечение любой формы. В изложницах сталь затвердевает в форме кристаллов древовидной формы— дендритов. Тепло от кристаллизующегося слитка отводится через стенки изложницы и поэтому затвердевание жидкой стали начинается у стенок изложницы. Толщина затвердевшего слоя непрерывно растет в направлении к центру слитка. При остывании слитка спокойной стали металл дает усадку (уменьшается в объеме). В результате этого в слитке образуется пустота - усадочная раковина, которую стараются вывести в верхнюю часть слитка. Для этого на изложницы устанавливают прибыльные надставки, в которых металл затвердевает в последнюю очередь, что способствует выводу сюда усадочной раковины. Типичная структура слитка спокойной стали состоит из трех основных зон (рисунок 4).  Рисунок 4 - Схема строения стального слитка Первая зона – наружная мелкозернистая корка 1, состоящая из дезориентированных мелких кристаллов – дендритов. При первом соприкосновении со стенками изложницы в тонком прилегающем слое жидкого металла возникает резкий градиент температур и, как следствие, явление переохлаждения, ведущее к образованию большого количества центров кристаллизации. В результате корка получает мелкозернистое строение. Вторая зона – зона столбчатых кристаллов 2. После образования самой корки условия теплоотвода меняются (из-за теплового сопротивления, из-за повышения температуры стенки изложницы и других причин), градиент температур в прилегающем слое жидкого металла резко уменьшается и, следовательно, уменьшается степень переохлаждения стали. В результате, из небольшого числа центров кристаллизации начинают расти нормально ориентированные к поверхности корки (т.е. в направлении отвода тепла) столбчатые кристаллы. Третья зона слитка – зона равноосных кристаллов 3. В центре слитка уже нет определенной направленности отдачи тепла. Температура застывающего металла успевает почти уравняться в различных точках, и жидкость обращается как бы в кашеобразное состояние вследствие образования в различных ее точках зачатков кристаллов. Далее зачатки разрастаются осями – ветвями по различным направлениям, встречаясь друг с другом. В результате этого процесса образуется равноосная структура. Зародышами кристалла здесь являются обычно различные мельчайшие включения, присутствующие в жидкой стали или случайно в нее попавшие, или не растворившиеся в жидком металле. Применяя различные технологические приемы, можно изменить количественное соотношение зон или исключить из структуры слитка какую-либо зону вообще Например, перегрев сплавов перед разливкой и быстрое охлаждение при кристаллизации приводят к формированию структуры, состоящей практически из одних столбчатых кристаллов. Такая структура называется транскристаллической. Подобную структуру имеют слитки очень чистых металлов. Зона столбчатых кристаллов характеризуется наибольшей плотностью, но в месте стыка столбчатых кристаллов собираются нерастворимые примеси, и слитки с транскристаллической структурой часто растрескиваются. Транскристаллическая структура в сварных швах уменьшает прочность. На практике для измельчения структуры металлов и сплавов широко применяют технологическую операцию, называемую модифицированием. Она состоит во введении в жидкий сплав перед разливкой специальных добавок (модификаторов). В качестве модификаторов используют поверхностно-активные вещества (например, бор в стали, натрий в алюминии и его сплавах) и элементы, образующие тугоплавкие тонкодисперсионные частицы (например, титан, цирконий в алюминии и его сплавах; алюминий, титан в стали). Модификаторы добавляют в сплавы в количествах от тысячных до десятых долей процента. Слитки сплавов имеют неоднородный состав, то есть дефекты литого металла - усадочная раковина 4 (рисунок 1), пористость, межкристаллитные трещины и различные виды ликвации. Неоднородность сплава по химическому составу, структуре и неметаллическим включениям, образующаяся при кристаллизации слитка, называется ликвацией. Химическая неоднородность по отдельным зонам слитка называется зональной ликвацией. Она отрицательно влияет на механические свойства. В реальных слитках помимо зональной встречаются и другие виды ликвации: внеосевая, дендритная, карбидная, подусадочная, угловая, гравитационная. Так, гравитационная ликвация образуется в результате разницы в удельных весах твердой и жидкой фаз, а также при кристаллизации несмешивающихся жидких фаз. Жидкий металл имеет больший объём, чем закристаллизовавшийся, поэтому залитый в форму металл в процессе кристаллизации сокращается в объёме, что приводит к образованию пустот, называемых усадочными раковинами. Усадочные раковины могут быть сконцентрированы в одном месте, либо рассеяны по всему объёму слитка или по его части. Они могут быть заполнены газами, растворимыми в жидком металле, но выделяющимися при кристаллизации. Слитки спокойной и кипящей стали имеют различную структуру. В хорошо раскисленной, так называемой спокойной стали, отлитой в изложницу с утепленной подложкой, усадочная раковина образуется в верхней части слитка и в объёме всего слитка содержится малое количество газовых пузырей и раковин. Слиток из такой стали получается плотный. Недостаточно раскисленная, так называемая кипящая сталь, содержит раковины и пузыри во всем объёме. В слитке кипящей стали остаются пузырьки газа, усадочной раковины нет. Большинство дефектов литого металла сохраняется (видоизменяясь) в деформированном (кованом, катаном) металле. Наличие этих дефектов существенно влияет на механические свойства изделий, поэтому для оценки характерных видов дефектов стального проката существуют стандартные шкалы (ГОСТ 10243-75). При горячей обработке металлов давлением (ковке, прокатке, штамповке) кристаллы деформируются, вытягиваются вдоль направления деформации. В этом же направлении располагаются и неметаллические включения. Все это создает в деформированном металле слоистую, волокнистую структуру. Свойства такого металла становятся анизотропными. Прочность, пластичность и ударная вязкость выше в образцах, вырезанных вдоль волокон. Это необходимо учитывать при изготовлении ответственных деталей - для получения наилучших эксплуатационных свойств волокна не должны перерезаться контурами детали. Поэтому предпочтительными являются способы обработки металлов давлением (по сравнению с резанием). Получение меди Медь по применению в промышленности занимает одно из первых мест среди цветных металлов. Высокие пластичность, электро- и теплопроводность, повышенная коррозионная стойкость – ценнейшие свойства меди. Вследствие высокой электропроводности медь – лучший металл для электромашиностроения, изготовления кабелей и проводов для передачи электроэнергии. Медь является основой в сплавах, широко применяемых во всех отраслях машино- и приборостроения. Медные руды делятся на две основные группы: сульфидные, в которых медь связана с серой в составе сульфидных минералов, и окисленные, где медь входит в виде оксидов. Встречается самородная медь с массовым содержанием Cu до 99,9 %, однако промышленные руды с самородной медью очень редки (лишь около 5 % всех мировых месторождений) и значение их невелико. На сульфидные руды приходится около 80 % всех мировых запасов меди. Наиболее распространен в сульфидных рудах халькопирит (медный колчедан) CuFeS2. За ним следуют халькозин (медный блеск) Cu2S, борнит Cu2FeS3 и реже ковеллин CuS. Из окисленных руд наиболее распространен малахит CuCО3·Cu(OH)2. Среднее массовое содержание меди в промышленных рудах составляет 1 – 2%, минимальное – 0,3%; руды, содержащие 3% меди и более, считаются богатыми. В состав пустой породы медных руд входят кварц, борит, кальцит и различные алюмосиликаты. Около 20 % меди получают из руд гидрометаллургическим способом, при котором руда обрабатывается растворителем, переводящим медь в раствор. Из раствора медь осаждают электролизом или химическим способом. Этот способ применяют для переработки бедных окисленных и самородных руд. Основную массу меди получают пирометаллургическим способом, т.е. выплавляют из сульфидного медного концентрата (продукта обогащения руды флотацией). Флотация производится с целью отделения пустых пород. Для этого руду дробят, добавляют к ней маслянистые вещества, которые покрывают крупинки сульфидов меди, образуя на них оболочки, что способствует последующему всплыванию этих крупинок при обработке руды во флотационной машине и отделению от пустой породы, которая хорошо смачивается водой и оседает. Полученные медные концентраты подвергают обжигу в многоподовых печах с перегревателями или в печах «кипящего слоя» для окисления железа, уменьшения массового содержания серы, удаления мышьяка, сурьмы и других примесей. Основные реакции при обжиге: 2FeS + 3,5О2 → Fe2О3 + 2SО2 + ΔН, Cu2S + 1,5О2 → Cu2O + SO2 + ΔН. Основным продуктом обжига является огарок, который плавят в пламенных отражательных, шахтных или электрических печах. В результате плавки получают два несмешивающихся расплава: на поду печи – штейн – расплав сульфидов, поверх его – шлак – расплав оксидов, в который переходит вся пустая порода и большая часть железа в окисленном состоянии. Главные реакции при плавке происходят между сульфидами Cu2S, FeS и оксидами Fe2О3 и SiО2, составляющими основную массу огарка и флюса. Для образования шлака нужна температура около 1100 °С, а для образования штейна – 800 – 900 °С, поэтому тепловой режим печи определяется в первую очередь условиями шлакообразования. Основными реакциями плавки являются следующие: Cu2S + 6Fe2О3 → 2Cu + 4Fe3О4 + SО2; 2Cu + FeS ↔ Cu2S + Fe; Fe + Fe3О4 → 4FeO; 2FeO + SiO2 → Fe2SiО4. Сульфид меди и сульфид железа составляют основную массу штейна, а силикат железа – шлака. Переработка штейна осуществляется в конвертерах, где через жидкий штейн в присутствии кварцевого флюса продувают воздух, в результате чего сера выгорает по реакции FeS + 1,5O2 → FeO + SO2, а железо шлакуется 2FeO + SiO2 → Fe2SiО4. Сернистый газ отводится по газопроводу на очистку от пыли и на производство серной кислоты; шлак сливается из конвертера и в конвертере остается почти чистый сульфид меди Cu2S (80 % Сu), называемый белым штейном. На этом заканчивается первый период плавки. После удаления шлака белый штейн продувают на черновую медь (второй период). При этом происходит окисление сульфидов меди Cu2S + 1,5O2 → Cu2О + SO2. Оксид меди реагирует с сульфидом меди, в результате чего получается медь: 2Cu2O + Cu2S → 6Cu + SO2. Реакции окисления серы и железа обеспечивают поддержание в конвертере температуры в пределах 1250 – 1350 °С. Черновая медь содержит 98,5 – 99,5 % Сu и до 1,5 % различных примесей, главным образом железа, серы и кислорода, а также никеля, кобальта и других металлов, в том числе серебра и золота. Черновая медь подвергается огневому и электролитическому рафинированию. Огневое рафинирование черновой меди производят в отражательных печах для удаления железа, серы и других примесей, ухудшающих свойства меди. Операция огневого рафинирования складывается из расплавления черновой меди (если конвертерный и рафинировочный цехи находятся на одном заводе, то в печь загружают жидкую конвертерную медь), окисления примесей, удаления растворенных газов и раскисления меди. Электролитическое рафинирование меди производят с целью получения наиболее чистой меди (99,99 % Сu и выше) для электротехнической промышленности и попутного извлечения золота, серебра, селена, теллура, которые почти всегда содержатся в конвертерной меди и при огневом рафинировании полностью остаются в ней. При электролитическом рафинировании используют медь в виде плит – анодов, отлитых после огневого рафинирования. Их загружают в электролитические ванны, заполненные водным раствором медного купороса с серной кислотой (около 200 г/л), и подключают к положительному полюсу источника тока. Между анодами в ванне на медных ломиках подвешиваются тонкие (0,6 – 0,7 мм) листы из чистой меди, которые подключаются катодами. При прохождении тока медь с анодов переходит в раствор, а на катодах ионы меди разряжаются и отлагаются плотным слоем чистой меди. Нерастворимые примеси и в их числе серебро, золото, селен, теллур в виде твердых частиц собираются на дне ванны, образуя шлам, который периодически выпускают, фильтруют и отправляют на передел для извлечения всех ценных составных частей. Медь первичная по ГОСТ 859 – 78 подразделяется на марки с массовым содержанием Сu от 99,950 до 99,993 %. Медь поставляется в качестве полуфабрикатов для изготовления медных или комбинированных деталей в виде прутков, листов, лент, проволоки, фольги и других катаных и тянутых изделий с нормированием их физических и механических свойств. Получение алюминия Алюминий – легкий металл, обладает высокой пластичностью, хорошей электропроводностью, стойкостью против азотной и органических кислот, однако разрушается щелочами, соляной и серной кислотами; на воздухе он устойчив против коррозии, так как на поверхности его имеется плотная оксидная пленка, изолирующая внутренние слои от действия атмосферы. Рудами алюминия служат породы, богатые глиноземом А12О3 и залегающие крупными массами на поверхности земли. К таким породам относятся бокситы, нефелины, алуниты и каолины (глины). Важнейшая алюминиевая руда – бокситы – состоит из гидроксидов алюминия и железа, кремнезема, соединений кальция, магния и др. В качестве руд применяют также нефелины и алуниты. Производство алюминия складывается из двух основных процессов: получения глинозема из руды и электролиза глинозема. Производство глинозема. Глинозем получают тремя способами: щелочным, кислотным и электротермическим. Наибольшее распространение получил мокрый щелочной способ К.И. Байера, применяемый для переработки высокосортных бокситов с небольшим массовым содержанием (до 5 – 6 %) кремнезема. По этому способу боксит после дробления и размола выщелачивают концентрированным раствором гидроксида натрия в автоклавах (стальных герметических сосудах) при температуре 250 °С и давлении 2500 – 3000 кПа. Автоклавы обогревают перегретым паром. Гидроксид алюминия из бокситов при таких условиях быстро и достаточно полно растворяется с образованием алюмината натрия Аl(ОН)3 + NaOH → NaAlО3 + 2H2О. Кремнезем, содержащийся в боксите, также растворяется гидроксидом натрия с образованием силиката натрия Na2SiО3, который реагирует с алюминатом натрия и водой, в результате чего получается натриевый алюмосиликат Na2О·Al2О3·2SiО2·nH2О, выпадающий в осадок. Поэтому, чем больше кремнезема в боксите, тем меньше извлечение глинозема в раствор. Разложение алюминатного раствора для получения кристаллического гидроксида алюминия называют выкручиванием. Выкручивание производят в баках, куда для ускорения процесса вводят небольшое количество гидроксида, играющего роль затравки (центров кристаллизации). Реакция гидролиза идет в разбавленных водой растворах при медленном перемешивании пульпы NaAlО2 + 2Н2О → Аl(ОН)3 + NaOH. Длительность выкручивания 75 – 90 ч. Кристаллический гидроксид после промывки фильтруют и обжигают (кальцинируют) для полного обезвоживания в трубчатых вращающихся печах длиной до 70 м при постепенном нагревании гидроксида до 1200 °С. Полученный глинозем А12О3 охлаждается и направляется затем для электролиза. На 1 т глинозема расходуется около 2,5 т боксита, до 200 кг гидроксида натрия и до 120 кг извести, применяемой для регенерации гидроксида натрия. По сухому щелочному способу, разработанному под руководством А.А. Яковкина, для бокситов с повышенным массовым содержанием кремнезема руду и известняк после дробления смешивают с содой Na2CО3 и спекают при температуре 1200 – 1300 °С в барабанных вращающихся печах. В результате получаются окатыши спека, содержащие метаалюминат натрия Na2О·Al2О2, а также нерастворимые в воде двухкальциевый силикат (CaO)2·SiО2, метаферрит натрия Na2О·Fe2О3 и другие соединения. Далее спек выщелачивают содовым раствором, в результате алюминат натрия переходит в раствор. Для выделения гидроксида алюминия алюминитный раствор разлагают методом карбонизации, для чего через него пропускают печные газы, содержащие диоксид углерода: Na2О·Al2О3 + СО2 + 3Н2О → 2А1(ОН)3 + Na2CО3. Кристаллический гидроксид алюминия подвергают кальцинации и получают глинозем. Раствор соды идет на выщелачивание или выпаривание для получения соды. Для получения глинозема из нефелина его спекают только с известняком, сода не нужна, так как в нефелине содержится до 20 % Nа2О+К2О. Схема получения глинозема из нефелинового спека аналогична рассмотренной. Известково-кремнистый шлам, выпадающий при выщелачивании нефелинового спека, используют для производства цемента. После карбонизации в растворах содержится много оксидов натрия и калия; их используют для получения поташа и соды. Алюминий получают при электролизе глинозема, растворенного в криолите (Na2AlF6). Электролизная ванна (рисунок 1) имеет стальной кожух 4, выложенный изнутри шамотным кирпичом 5.  Рисунок 1 – Схема электролизной ванны Подина и стены 6 ванны составлены из углеродистых блоков, к которым подведены катодные шины 7. Углеродистые аноды 3 самообжигающиеся: по мере сгорания они опускаются и наращиваются сверху за счет жидкой анодной массы 2, из которой по мере нагрева испаряются летучие вещества и происходит коксование (обжиг) анодной массы. Ток к анодам подводится штырями 1. В расплаве 8 криолита и глинозема массовое содержание последнего поддерживается в пределах 8 — 10 %: его уменьшение от электролиза периодически пополняется загрузкой новых порций. Потенциал электролитической диссоциации глинозема (1,7 В) меньше, чем криолита (3,7 В). Глинозем диссоциирует на ионы А12О3 → 2А13+ + 3О2-. Ионы алюминия переносят ток к катоду и осаждаются на нем. Ионы кислорода разряжаются на аноде. Выделяющийся кислород сжигает углерод анода с образованием СО и СО2. Электролит сверху и с боков изолирован твердой коркой, уменьшающей теплопотери и испарение электролита. Напряжение тока в ванне 4 — 4,3 В, сила тока до 140 000 А. Для получения 1 кг алюминия расходуется 60 — 70 МДж электроэнергии и около 2 кг глинозема. Накапливающийся на подине ванны жидкий алюминий периодически (каждые 1 — 2 сут.) отбирают сифоном или вакуум-ковшом. Полученный алюминий подвергают последующему рафинированию путем дополнительного электролитического процесса, при котором анодом является исходный жидкий алюминий, а катодом — рафинированный алюминий (тоже жидкий). К исходному алюминию добавляют 25 % Cu, чтобы увеличить плотность сплава до 3,5 г/см3; сплав располагается на подине ванны. Поверх рафинируемого металла находится электролит, состоящий из смеси солей ВаС12 (60 %), A1F3 (23 %) и NaF (17 %) и имеющий плотность 2,7 г/см3. Рафинированный алюминий выделяется у катодов верхним, третьим, слоем, он имеет плотность 2,3 г/см3. Качество алюминия определяется степенью его чистоты. ГОСТ 11069—74* установлены марки от АО (99,0 % А1) до А999 (99,999 % А1). Алюминий первичный поставляется в чушках или слитках массой до 1000 кг. Из первичного алюминия изготовляют фасонные прессованные и прокатные профили: полосы, уголки, швеллеры, тавры, прутки, проволоку, трубы, ленты, листы, плиты, фольгу; изготовляют также порошок, пудру. Алюминий для раскисления стали, производства ферросплавов, металлотермии выпускают марок от АВ86 до АВ97 (ГОСТ 295 — 79Е), где цифры указывают массовое содержание алюминия в процентах. Алюминий является также компонентом для получения многих сплавов. |