Нужная вещь. Методические рекомендации к выпускной квалификационной работе по специальности 22. 02. 06 Сварочное производство Челябинск 2022 г

Скачать 0.64 Mb. Скачать 0.64 Mb.

|

Алгоритм расчета режима ручной дуговой сваркиПараметрами расчета режимов сварки РДС являются: диаметр электрода d, род и полярность тока, сварочный ток I св. ,напряжение на дугеU, число проходов n (при многопроходной сварке) площадь наплавленного F . Обычно толщина сварных соединений, выполняемых за один проход РДС не превышает 6мм (S≤6мм), катет углового шва в тавровых и нахлесточных соединениях не превышает 8мм (k≤8мм) При многопроходной РДС максимальное поперечное сечение, наплавляемое за один проход, не должно превышать 40мм2 (F≤ 40мм2) Диаметр электрода выбирается в зависимости от толщины свариваемого металла, типа сварного соединения и положения шва в пространстве. Диаметр электрода рекомендуется выбирать по таблице 1 в зависимости от толщины металла либо от величины катета. Таблица 10 - Выбор диаметра электрода

Рекомендуемые для выбранной марки электрода и полярность тока назначают согласно паспорту электрода. Например для низкоуглеродистых сталей в большинстве случаев следует использовать постоянный ток обратной полярности, либо переменный ток. В многослойных стыковых швах первый слой выполняют электродом 3–4 мм, последующие слои выполняют электродами большего диаметра. Сварку в вертикальном положении проводят с применением электродов диаметром не более 5 мм. Потолочные швы выполняют электродами диаметром до 4 мм. При наплавке изношенной поверхности должна быть компенсирована толщина изношенного слоя плюс 1–1,5 мм на обработку поверхности после наплавки. Сила сварочного тока рассчитывается по одной из трех формул: где К – коэффициент dЭ – диаметр электрода, мм. Коэффициент К в зависимости от диаметра электрода dЭ принимается равным по следующей таблице 11: Таблица 11- Коэффициенты

Iсв.=dэ [(20…25)+ 6dэ] , (3)  , (4) , (4)При этом плотность тока  рекомендуется выбирать по таблице 3 в зависимости от dэ и вида покрытия рекомендуется выбирать по таблице 3 в зависимости от dэ и вида покрытияТаблица 12 - Плотность тока

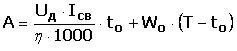

Напряжение на дуге ручной дуговой сварки выбирают по паспорту электрода в пределах от 20-36 В Силу сварочного тока, рассчитанную по этой формуле, следует откорректировать с учетом толщины свариваемых элементов, типа соединения и положения шва в пространстве. Если толщина металла S ≥ 3dЭ, то значение IСВ следует увеличить на 10–15%. Если же S ≤ 1,5dЭ, то сварочный ток уменьшают на 10–15%. При сварке угловых швов и наплавке, значение тока должно быть повышено на 10–15%. При сварке в вертикальном или потолочном положении значение сварочного тока должно быть уменьшено на 10–15%. Расчет скорости сварки, м/ч, производится по формуле Vсв =  , (5) , (5) где αН – коэффициент наплавки, г/А· ч ;определяемый по паспорту электрода Fн – площадь наплавки, мм2; -определяется по формуле FШВ = (6-8)dэ , дляпервого прохода шва (6) FШВ = (8-12)dэ, для последующих проходов Y– плотность металла электрода, г/см3 (для стали Y =7,8 г/см3). Масса наплавленного металла, г, для ручной дуговой сварки рассчитывается по формуле где l – длина шва, см; ρ – плотность наплавленного металла (для стали ρ=7,8 г/см3). Расчет массы наплавленного металла, г, при ручной дуговой наплавке производится по формуле где FНП – площадь наплавляемой поверхности, см2; hН – требуемая высота наплавляемого слоя, см. Время горения дуги, ч, (основное время) определяется по формуле Полное время сварки (наплавки), ч, приближенно определяется по формуле где tO – время горения дуги (основное время),ч; kП – коэффициент использования сварочного поста, который принимается для ручной сварки 0,5 ÷ 0,55. Определение расхода сварочных материалов и электроэнергии Для наиболее распространенных дуговых способов сварки расчет норм расхода сварочных материалов базируется на количестве наплавленного металла, масса наплавленного металла, определяется по формуле: Gнм = F × L × j,г , (11) Где F- поперечное сечение наплавленного металла может быть найдено по специальным таблицам; L-длина шва; J -удельный вес наплавленного металла (сталь -7,8 г/см3; алюминий -2,7 г/см3; титан и его сплавы 4,5 г/см3) Расход электродов и электродной проволоки Gэ: Gэ = Gнм × kп , (12) где kп- безразмерный коэффициент, учитывающий потери (угар, разбрызгивание, огарки) и вес покрытия или шихты для электродов и порошковых проволок. Коэффициент kп расхода покрытых электродов марки АНО-5-1,6; марки АНО-6-1,7; марки УОНИ -13/145-1,8 и т.д. Для сварки под слоем флюса kп =1,03-1,05; в среде углекислого газа и других активных газах kп =1,1-1,2; для порошковых проволок kп =1,2-1,42; при электрошлаковой сварке kп=1,02; при ручной дуговой сварке kп= 1,4-1,8. Расход сварочных флюсов определяют в зависимости от расхода сварочной проволоки Gф = Gэ х kФ , (13) Где kФ- коэффициент расхода флюса, зависящий от способа сварки. Для автоматической сварки kФ =1,1-1,3; при той же сварке, но с флюсоотсосом kФ= 0,5-0,8; для механизированной сварки под флюсом kФ= 1.2-1,4; при электрошлаковой сварке kФ= 0,05-0,1. Для определения расхода жидкой углекислоты при сварке в среде углекислого газа пользуются также формулой (13) с коэффициентом 1,0-1,2. Примерные параметры расхода защитных и горючих газов в литрах за минуту следующие: СО2 =1,5-25; Аргон =3-20; ацетилен при сварке =2-3; кислород при сварке =2-4. Умножая эти данные на основное время, получим значения расхода газа по операциям. При этом надо иметь ввиду при определении веса углекислоты, что 1 литр СО2 =1,96г/л или кг/м3) Средний расход электроэнергии (кВт х ч) н кг наплавленного металла: Ручная дуговая сварка на постоянном токе ………………………………..4, 0 - 4,5 Ручная дуговая сварка на переменном токе …………………………….…3,5 - 4,0 Автоматизированная и механизированная сварка на постоянном токе…..5,0 - 6,0 Автоматизированная и механизированная сварка на переменном токе….3,0 - 4,0 Расход электроэнергии, кВт· ч, определяется по формуле  , (14) , (14)где UД – напряжение дуги, В; η – КПД источника питания сварочной дуги; WO – мощность, расходуемая источником питания сварочной дуги при холостом ходе, кВт; Т – полное время сварки или наплавки, ч. Значения η источника питания сварочной дуги и WO можно принять по таблице: Таблица13 - Значения η источника питания сварочной дуги и WO

Алгоритм расчета параметров режимов сварки СО2и в смеси газов Параметрами режима данного способа сварки являются: диаметр и марка электродной проволоки d, мм; ток сварки Iсв, А, скорость сварки Vсв. ( см/с, м/ч); скорость подачи электродной проволоки Vэл. см/с; вылет электродаLэ; расход защитного газа Q, л/мин. В соответствии с ГОСТ 14771-76 в СО2без разделки кромок сваривают детали толщиной (S) до 10мм и с разделкой кромок от 10-120мм. При этом притупление составляет 1-2мм, зазор -0 -5мм угол разделки -400 Диаметр проволоки выбирают при автоматической сварке до 5мм, при механизированной сварке- до 2мм. Выбор глубины провара при односторонней сварке Нпр. =(0,7 - 0,8) × S , (15) для двусторонних швов Нпр. = 0,6 × S, (16) где S- толщина металла, мм. Выбор присадочной проволоки. Диаметр проволоки предварительно выбирают в зависимости от толщины металла в соответствии с данными таблицы Таблица 14- Выбор диаметра присадочной проволоки

Определение сварочного тока: Iсв  ×100, А (17) ×100, А (17)где Нпр–глубина провара (расчетная), Кв- коэффициент, зависящий отdэ диаметра сварочной проволоки (мм/100А), по таблице 6 Для высоколегированных сталей Iсв =  × (70 - 90), А (18) × (70 - 90), А (18)Таблица 15 - Значение коэффициентовКв в зависимости от диаметра электрода

Вылет электрода влияет на стабильность процесса и формирование размеров шва. С увеличением вылета возрастает коэффициент расплавления, разбрызгивание. При малом вылете увеличивается набрызгивание на сопло, затрудняется наблюдение за процессом. Вылет электрода lэ устанавливают опытным путем в зависимости от диаметра электрода по таблице 7 Таблица 16 – Вылет электрода, в зависимости от диаметра электрода

При сварке высоколегированных сталей вылет электрода lэ, уменьшают в 1,5 раза из-за пониженной теплопроводности. Определение напряжения дуги Uд: Uд. = 20 +  1,В (19) 1,В (19)7.Скорость сварки определяют по формуле: Vсв =  , м/ч или Vсв = , м/ч или Vсв = , см/с (20) , см/с (20)где А-коэффициент, значение которого зависит от защитного газа. Для СО2 – А = 20, для СО2 + О2 + О2, др. А = 17,3 8.Скорость подачи электродной проволоки зависит от величины сварочного тока Iсв, диаметра электрода dэ, и определяетсяпо выражению: V =  , см/с (21) , см/с (21)Где ар - коэффициент расплавления, г/Ахч, Y - плотность наплавленного металла, г/см3,  э-площадь электродной проволоки, мм2. э-площадь электродной проволоки, мм2.Таблица 17 - Зависимость ар коэффициента расправления от Iсвсварочного тока и dэ диаметра электрода

9. Расход защитного газа и расстояние от сопла до изделия рекомендуется выбирать в зависимости от диаметра проволоки dэ.,по таблице9 Таблица 18 - Определение расхода защитного газа и расстояние между изделием и соплами

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||