Нужная вещь. Методические рекомендации к выпускной квалификационной работе по специальности 22. 02. 06 Сварочное производство Челябинск 2022 г

Скачать 0.64 Mb. Скачать 0.64 Mb.

|

|

Расчет режимов дуговой сварки под слоем флюса Параметрами режимов сварки под слоем флюса являются: диаметр и марка электродной проволокой dэ мм; ток сварки Iсв, А ; скорость сварки Vсв ( см/с, м/ч); скорость подачи электродной проволоки Vэ см/с; вылет электродаlэ, расход флюса. Алгоритм расчета режимов сварки под слоем флюса в целом аналогичен рассмотренному ранее алгоритму для сварки в среде защитных газов. Его особенности определяются спецификой процесса и предполагают определенную корректировку коэффициентов и параметров, входящих в расчетные формулы. При расчете сварочного тока по формуле (1) значения коэффициента Ка определяются по таблице 10 в зависимости от марки флюса, рода и полярности тока Таблица 19 - Определение значений коэффициента Ка для сварки под слоем флюса

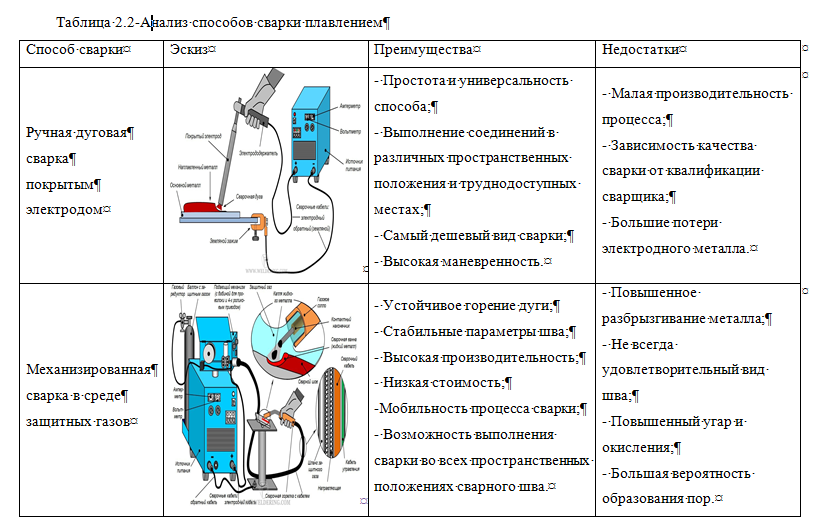

Величина вылетаlэ, при сварке под слоем флюса ориентировочно составляет 10dэ. Однако существует ограничения до минимальной и максимальной величины вылета. Например, для dэ = 1.2мм,вылет электрода менее 15мм не рекомендуется. При вылете более 30 мм проволока чрезмерно перегревается, и ее направление по разделке кромок затруднено 2.5 Выбор сварочного оборудования В соответствии с установленным технологическим процессом производят выбор сварочного оборудования. Основными условиями выбора служат: - техническая характеристика сварочного оборудования, отвечающая принятой технологии; - наименьшие габариты и вес; - наибольший КПД и наименьшее потребление электроэнергии; - минимальная стоимость. Основным условием при выборе сварочного оборудования является тип производства. Так, при единичном и мелкосерийном производстве из экономических соображений необходимо более дешевое сварочное оборудование - сварочные трансформаторы, выпрямители или сварочные полуавтоматы, отдавая предпочтение оборудованию, работающему в среде защитных газов с источником питания - выпрямителями. Для подбора рациональных типов оборудования следует пользоваться новейшими данными справочной и информационной литературы, каталогами и проспектами по сварочной технике, в которых приведены технические характеристики источников питания, сварочных полуавтоматов и автоматов. При определении расхода электроэнергии её расход вести по мощности источника питания и добавлять к ней 0,3...0,5 кВт на цепь управления автомата, полуавтомата. Выбор и проектирование сборочно-сварочных приспособлений (оснастки) производится в соответствии с предварительно избранными способами сборки-сварки узлов. При разработке данного вопроса необходимо учитывать то, что выбор сборочно-сварочных приспособлений должен обеспечить следующее: - уменьшение трудоёмкости работ, повышение производительности труда, хранение длительности производственного цикла; - облегчение условий труда; - повышение точности работ, улучшение качества продукции, сохранение заданной формы свариваемых изделий путём соответствующего закрепления их для уменьшения деформаций при сварке. Приспособления должны удовлетворять следующим требованиям: - обеспечивать доступность к местам установки деталей к рукояткам зажимных и фиксирующих устройств, к местам прихватов и сварки; - обеспечивать рациональный порядок сборки; - должны быть достаточно прочными и жёсткими, чтобы обеспечить точное закрепление деталей в требуемом положении и препятствовать их деформации при сварке; - обеспечивать такие положения изделий, при которых было бы наименьшее число поворотов, как при наложении прихваток, так и при сварке; - обеспечивать свободный доступ при проверке изделия; - обеспечивать безопасное выполнение сборочно-сварочных работ. При серийном производстве приспособления следует выбирать из расчёта возможностей перестройки производства на новый вид продукции, т.е. универсальные. Тип приспособления необходимо выбирать в зависимости от программы, конструкции изделия, технологии и степени точности изготовления заготовок, технологии сборки-сварки. Рабочий и мерительный инструмент выбирается конкретно для каждой сборочно-сварочной операции, исходя из требований чертежа и технических условий на изготовление сварной конструкции. Таблица 20 – Анализ спосов сварки плавлением  2.6 Выбор вспомогательного оборудования Выбор и проектирование сборочно-сварочных приспособлений (оснастки) производится в соответствии с предварительно избранными способами сборки-сварки узлов. При разработке данного вопроса необходимо учитывать то, что выбор сборочно-сварочных приспособлений должен обеспечить следующее: - уменьшение трудоёмкости работ, повышение производительности труда, хранение длительности производственного цикла; - облегчение условий труда; - повышение точности работ, улучшение качества продукции, сохранение заданной формы свариваемых изделий путём соответствующего закрепления их для уменьшения деформаций при сварке. Приспособления должны удовлетворять следующим требованиям: - обеспечивать доступность к местам установки деталей к рукояткам зажимных и фиксирующих устройств, к местам прихватов и сварки; - обеспечивать рациональный порядок сборки; - должны быть достаточно прочными и жёсткими, чтобы обеспечить точное закрепление деталей в требуемом положении и препятствовать их деформации при сварке; - обеспечивать такие положения изделий, при которых было бы наименьшее число поворотов, как при наложении прихваток, так и при сварке; - обеспечивать свободный доступ при проверке изделия; - обеспечивать безопасное выполнение сборочно-сварочных работ. При серийном производстве приспособления следует выбирать из расчёта возможностей перестройки производства на новый вид продукции, т.е. универсальные. Тип приспособления необходимо выбирать в зависимости от программы, конструкции изделия, технологии и степени точности изготовления заготовок, технологии сборки-сварки. Рабочий и мерительный инструмент выбирается конкретно для каждой сборочно-сварочной операции, исходя из требований чертежа и технических условий на изготовление сварной конструкции. 2.7 Выбор способов и оборудования для сборки (заготовки) деталей и узлов; В данном разделе необходимо учитывать требования к подготовке сварной конструкции на сборку и сварку. Очистка изделия от грязи, ржавчины, заусенцев. Все детали должны быть отрехтованны, не иметь изгибов. Дать кратко анализ каким образом осуществляется сборка т.е. установка узлов, подузлов, деталей и элементов изделия и закрепление их в сборочно-сварочных приспособлениях при помощи прихваток. Как определяется количество, размер прихваток. Дать информацию о последовательности операций, положение изделия перед сваркой, а также базирование деталей относительно плоскости изделия в сборочно-сварочном приспособлении. Заготовительные операции. В данном разделе необходимо проработать заготовительные операции элементов изделия. При этом особое внимание должно быть уделено вопросам выбора сортамента, раскрою металла, резки и подготовки кромок. Обосновать номинальные размеры и допуски каждой заготовки. Обосновать и охарактеризовать выбранное заготовительное оборудование, обосновать применяемое горючее, флюс, плазмообразующий газ, режим резки и т.д. Для заготовительных операций рекомендуется маршрутное описание операций МК/МКТ сборочно-сварочных работ, пример оформления 2.9 Выбор способов, оборудования и инструментов для контроля качества конструкции Указать, какие методы контроля качества применяются в зависимости от характера и назначения конструкции, степени её ответственности, конструкции сварных швов и марки свариваемого материала (внешний осмотр сварных швов, гидравлическое испытание, испытание керосином, механическое испытание, радиационные, ультразвуковые, магнитные и др.). Контроль необходим для предупреждения появления дефектов в швах, а также для определения качества готовых изделий. Контроль производится перед сваркой, в процессе ее и после сварки изделия или узла. Перед сваркой проверяют качество исходных материалов, правильность выбора сварочного оборудования, газовых и электрических приборов. Эту стадию называют предварительным контролем. При сварке проверяют правильность выполнения отдельных операций, соблюдение режимов сварки и соблюдения заданного порядка наложения швов. Систематически проверяют исправность оборудования и приборов. Эту стадию называют операционным контролем в процессе сварки. По окончании сварки проверяют качество швов и готового изделия. Эту стадию называют окончательным контролем сварных швов и готового изделия. Выбор методов окончательного контроля производится в соответствии с ТУ на контроль и приемку сварной конструкции, с требованиями чертежа. Основными способами контроля сварных швов и готовых изделий являются: внешний осмотр и обмер, просвечивание рентгеновскими и гамма лучами, механические испытания и металлографические исследования контрольных образцов, испытания на стойкость швов против межкристаллитной и общей коррозии, испытания на прочность и плотность сварных соединений и швов. Основные критерии, которые должны быть приняты во внимание при назначении и выборе контроля, следующие: – категория ответственности соединений или изделий, связанная с условиями их эксплуатации; недопустимость дефектов, рассчитываемая на основе анализов прочности надежности соединений; – допустимый уровень дефектов, назначаемый, исходя из эксплуатационных и технологических условий и группы ответственности изделия; – чувствительность метода контроля; – производительность контроля; – стоимость контроля; – предполагаемый экономический эффект, за счет уменьшения доли брака. Обосновав выбор метода контроля, необходимо изложить его сущность, преимущества, недостатки, методику контроля и выбрать оборудование и инструменты для его осуществления. 2.10 Разработка маршрутно-операционных карт технологического процесса Маршрутная карта (МК) – документ, предназначенный для маршрутного или маршрутно-операционного описания технологического процесса или указания полного состава технологических операций при операционном описании изготовления изделия в технологической последовательности с указанием данных об оборудовании, технологической оснастке, материальных нормативах и трудовых затратах. МК является обязательным документом. Допускается взамен МК использовать соответствующую карту технологического процесса. Карта технологического процесса (КТП) – документ предназначенный для операционного описания технологического процесса изготовления или ремонта изделия в технологической последовательности по всем операциям одного вида формообразования, обработки или ремонта, с указанием переходов, технологических режимов и данных о средствах технологического оснащения, материальных и трудовых затратах. Операционная карта (ОК) – документ, предназначенный для описания технологической операции с указанием последовательного выполнения переходов, данных о средствах технологического оснащения, режимах и трудовых затратах. Применяется при разработке единичных технологических процессов. Комплектовочная карта (КК) – документ, предназначенный для указания данных о деталях, входящих в комплект собираемого изделия, и применяется при разработке технологических процессов сборки. Ведомость оснастки (ВО) – документ, предназначенный для указания применяемой технологической оснастки при выполнении технологического процесса изготовления или ремонта изделия (составных частей изделия). Ведомость технологических документов (ВТД) – документ, предназначенный для указания полного состава документов, необходимых для изготовления или ремонта изделий, и применяется при передаче комплекта документов с одного предприятия на другое. Маршрутные карты производственного процесса представляют собой собирательный документ с комплексом сведений о производственной деятельности. На картах дается наглядное изображение последовательности производственных операций: технологических, контрольных, транспортных, перерывов, хранения, происходящих в течение данного процесса производства. Маршрутные карты должны содержать сведения для анализа производственного процесса, включая временные затраты. Разновидности маршрутных карт: – карты движения материала, характеризующие производственный процесс как ряд действий, совершаемых над предметом обработки; – карты работы операторов, характеризующие производственный процесс как действия, выполняемые человеком. Данные карты составляются, когда рабочие-операторы выполняют комплекс технологических операций. Маршрутные карты удобно оформлять в виде таблиц, на которых с левой стороны с помощью условных обозначений указывают действия, осуществляемые в производственном процессе, а с правой - сведения, необходимые для анализа. Маршрутные карты должны составляться с учетом возможностей их реализации в проекте планировки. Пооперационные карты технологического процесса и маршрутные карты производственного процесса являются необходимыми элементами организации и управления современным предприятием. На специализированных предприятиях маршрутные карты принимают типовой характер и дают возможность сократить затраты времени на проектирование и организацию управления производством. В маршрутных картах одновременно определяются: количество и последовательность технологических и транспортных операций; оборудование для выполнения технологических и транспортных операций; последовательность размещения оборудования; длительность производственного цикла. Карта технологического процесса сварки или как ее еще называют технологическая карта сварки - это документ, который является результатом разработки технологии сварки конкретного соединения, в котором прописаны самые важные технологические параметры создания сварного соединения, по сути это инструкция по сварке соединений. Для получения качественного результата проделанной работы при производстве сварочных работ, сварщик должен руководствоваться документом, в котором корректно описаны все этапы выполнения сварки на объекте строительства. Несоблюдение рекомендаций приведенных в технологической карте может привести к разрушению сварного соединения при эксплуатации, что может повлечь за собой необратимые последствия. 2.11 Расчет сварных конструкций на прочность Пример расчета на прочность стального горизонтального резервуара. Расчёт стенки резервуара на прочность и устойчивость Нагрузка от гидростатического давления:  ж = 1,1 ж = 1,1ρж = 0,9 Т/м3 r = 1,4м  изб = 4 T/м2 изб = 4 T/м2 вак = 0,1 Т/м2 вак = 0,1 Т/м2Сталь 09Г2С Ry = 24000 Т/м2 с1 = 0,8мм – учёт вычета металла при вальцовке листов r = 1,4м – радиус резервуара  ƒ2 = 1,2 ƒ2 = 1,2 с = 0,8 с = 0,8Толщина стенки определяется по формуле: tw =  + с1 , (22) + с1 , (22)σIII =  , (23) , (23) Учитывая минусовой допуск отклонения толщины листов δ = 0,4мм и допуск на коррозию ∆ = 0,1мм: tпр = 3,9 + 0,4 + 0,1 = 4,4мм , (24) Принимаем толщину стенки 4мм. Нагрузка от собственного веса резервуара: qp =  , (25) , (25)где:  g = 1,0 g = 1,0 = 7,85 Т/м3 = 7,85 Т/м3 tw , (26) tw , (26) = (2 × 3,14 × 1,62 × 0,4 + 6,69 × 1,622) × 5 × 10–3 = 0,551м3 = (2 × 3,14 × 1,62 × 0,4 + 6,69 × 1,622) × 5 × 10–3 = 0,551м3L =  , (27) , (27) l=  = 0,4м = 0,4мW = π×r2 × (tw – c1) , (28) W = 3,14 × 1,4 × (5 × 10–3 – 0,8 × 10–3) = 0,018м3 Напряжение изгиба от собственного веса резервуара: σ1IV =  , (29) , (29)σ1IV =  = 2,13 Т/м2 = 2,13 Т/м2σ1min = σ1III – σ1IV , (30) σ1min = 22,7 – 2,13 = 20,57 Т/м2 σ1max = σ1III + σ1IV , (31) σ1max = 22,7 + 2,13 = 24,83 Т/м2 σ1 = σ1max = 24,83 Т/м2 Кольцевые напряжения Напряжения от вакуума: σ2I =  , (32) , (32)σ2I =  = 45,4 Т/м2 = 45,4 Т/м2Напряжение от ветровой нагрузки в виде условного вакуума: σ2II =  , (33) , (33)σ2II =  = 1,13 Т/м2 = 1,13 Т/м2где: w0 = 0,03 Т/м2 тип местности – В k0 = 0,5 σ2 = σ2II + σ2I , (34) σ2 = 45,4 + 1,13 = 46,53 Т/м2 Критические напряжения при r/tp,w =  = 378,38 > 300 = 378,38 > 300l0 = 0,586 × l , (35) l0 = 0,586 × 0,4 = 0,23 Устойчивость стенки обеспечена. Расчёт днища на прочность Для расчёта днища гидростатическое давление принимается равномерным и равным давлению в его центре при полном заполнении резервуара жидкостью. Суммарное давление и избыточное давление в центре днища: = 0,0082 кН/см2. Ордината внешней поверхности уголка относительно центра днища y = r – tст , (36) y = 1,4 – 0,4 = 1см Расчёт седловой опоры где: Вес металла – 0,53 т Вес жидкости – 0,9 Тм3× 3м3 = 2,7 т Общий вес – Gmax = 0,53 × 1,05 + 2,7 × 1,2 = 3,8 т Реакции опор: F1 max = 0,5 × Gmax , (37) F1 max = 0,5 × 3,8 = 1,9 т Горизонтальная сила: P1 = К18 × F1 max , (38) P1 = 0,1×1,9 = 0,19 т где: К18 – коэффициент зависящий от угла расположения опор, равен 0,1. Горизонтальная сила трения: P2 = 0,15 × F1 max , (39) P2 = 0,15 × 1,9 = 0,3 т | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||