Нужная вещь. Методические рекомендации к выпускной квалификационной работе по специальности 22. 02. 06 Сварочное производство Челябинск 2022 г

Скачать 0.64 Mb. Скачать 0.64 Mb.

|

|

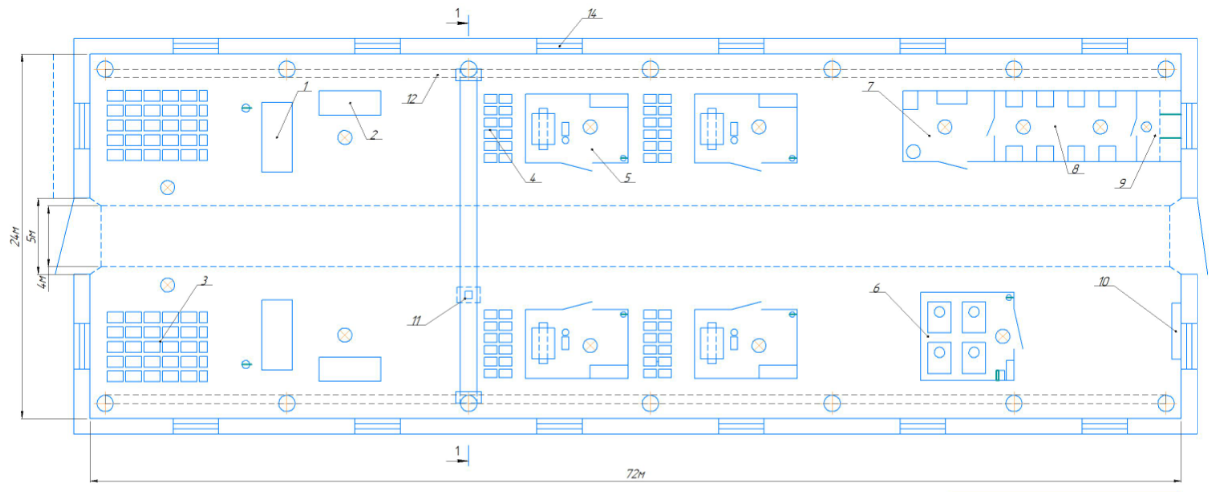

3 Проектирование сборочно-сварочного участка 3.1 Организация рабочего места сварщика Рабочим местом электросварщика является закрепленный за рабочим или бригадой участок производственной площади, оснащенной в соответствии с требованиями осуществляемого технологического процесса определенным оборудованием, инструментом, приспособлениями и т.д. При обслуживании рабочего места необходимо: - своевременно получать сменные задания, наряды и чертежи; - поддерживать оборудование в работоспособном состоянии; - своевременно доставлять на рабочее место материалы, заготовки, электроды и т.п.; - контролировать качество изготавливаемой продукции; - поддерживать надлежащий порядок на рабочем месте. Рабочее место электросварщика называют сварочным постом. Он может быть стационарным или передвижным. В зависимости от выполняемой работы и габаритов свариваемых конструкций сварочный пост располагают в специальных сварочных кабинах или непосредственно на изделии. Рабочие кабины служат для защиты сварщиков от излучения дуги в постоянных местах сварки Переносные рабочие места ( непосредственно на сварном изделии) предусматривают ширму, переносные вентиляторы, огнетушители. 3.2 Описание планировки участка На сборочно – сварочном участке расположено оборудование, которое указано в следующей схеме  Рисунок 1 – Схема расположения оборудования на сборочно – сварочном участке где: 1– гильотинные ножницы; 2 – листогибочная машина; 3 – склад металла; 4 – склад заготовок перед сваркой; 5 – сварочный участок; 6 – контрольный участок 7 – помещение для персонала; 8 – раздевалка; 9 – душевая; 10 – пожарный щит; 11 – кран–балка; 12 – рельсы крана; 14 – окно. 3.3 Расчет производственной мощности сварочного участка или цеха В самом общем виде для расчета производственной мощности используются формулы: Мп = Поб × Фоб, (40) где: Мп – производственная мощность предприятия; Поб – производительность оборудования в единицу времени, выраженная в штуках изделий (деталей); Фоб – действительный (рабочий) фонд времени работы оборудования, единиц времени. 3.4 Расчет потребного количества сварочного оборудования Количество отдельно стоящего оборудования и рабочих мест следует определять по формуле: Mр =  , (41) , (41)где: Mр – расчетное количество оборудования, ед.; Tс – суммарная загрузка оборудования на объем годового выпуска сварных сборочных единиц, с учетом наладки, ч; Фэ – эффективный годовой фонд времени работы оборудования, ч, Суммарная загрузка оборудования (Tс) определяется по каждому виду и модели оборудования по формуле: Tс = Tр + Tн, , (42) где: Tр – загрузка оборудования для сварки сварных сборочных единиц на объем годового выпуска, ч; Tн – продолжительность наладки 3.5 Расстановка оборудования с учетом средств механизации Нормы размещения оборудования учитывают требования научной организации труда и правил техники безопасности на рабочем месте. Нормы расстояний для наиболее часто встречающегося оборудования приведены в табл. 5 . Таблица 21 – Нормы размещения оборудования

Рисунок 2 – Размещение стендов, кантователей для сварки крупногабаритных сварных сборочных единиц где: 1 – двухстоечный кантователь; 2 – место складирования; 3 – полукозловой кран; 4 – стенд для сборки; 5 – универсальная площадка с подвижной стрелой.  Рисунок 3 – Размещение источников питания (рекомендуемое): где: 1 – однопостовой источник питания; 2 – многопостовой источник питания; 3 – ограждение сетчатое. Примечания: 1. Размеры ограждения зависят от габаритов источника питания и условий их обслуживания. При недостаточном количестве свободной площади между колоннами допускается размещение однопостовых источников на специальных балконах. При этом пусковая регулирующая аппаратура источников должна быть установлена на рабочих местах.  Рисунок 4 – Разрез цеха При наличии верхнего транспорта высота пролета для сборочно - сварочного участка рассчитывается следующим образом: Нр > = h1 + h2 + h3 + h4 + h5 Нп > = Нр + h6 + h7 где Нр - высота пролета участка от пола до головки рельса подкранового пути; Нп - высота пролета участка от полу до нижнего перекрытия; h1 - наибольшая высота оборудования (оснастки, стеллажей), применяемого в данном пролете цеха; h2 - расстояние между наивысшей точки указательного оборудования и наиболее низкой точки выступающих частей перекрытия (обычно h2 = 0,5-1м); h3 - наибольшая высота грузов, перемещаемая в данном пролете при помощи верхнего транспорта; h4 - расстояние между наиболее высокой точкой перемещаемого груза и наиболее низкой точкой подъемного крана (при перемещении груза цепями или тросами h4 = 0,5 м ширины увязки, но не менее 1 м); h5 - расстояние между наиболее низкой точкой подъемного крюка крана до головки рельса подкранового пути; h6 - расстояние от головки рельса подкранового пути до высшей точки тележки крана; h7 - расстояние между высшей точкой тележки крана и нижним уровнем затяжки стропил перекрытия (обычно = 0,6-1,2м); б - угол между вертикалью и натянутыми стропами, которые удерживают на крюке крана груз (б = 45є). Согласно требованиям ГОСТ, на планировке участка контур оборудования и оснастки обозна -чаются основной линией. Подвижные части оборудования обозначаются тонкой штрихпунктирной линией с двумя точками. Согласно нормам технологического проектирования допускается расстояние от колонны (или стен здания) до боковой стороны оборудования 1-3 м. Нр > = 4,8 + 1,0 + 5,2 + 2,0 + 1,5 = 14,5 м. Принимаем Нр = 14,5м Нп > = 14,5 + 2,0 + 1,5 = 18,00 м. Принимаем Нп = 18,0 м. 4 Экономическая часть 4.1 Определение годового фонда времени работы одного оборудования и производственного рабочего (сварщика) Эффективный годовой фонд времени работы одного оборудования (Fg) в часах при пятидневной рабочей неделе с двумя выходными днями может быть рассчитанпо формуле ниже Fg= [(365 - Вд - Пд–Кп.п.ч.×1ч) × 8 × 2 - п.п.ч.] × Кп (1) – для 2021 г. где Вд - количество выходных дней - 104,дн.; Пд - количество праздничных дней – 14, дн.; 8 - продолжительность смены, ч 2 - количество смен; К п.п.ч. – предпраздничные часы – 4, дн Кп. - коэффициент, учитывающий потери времени работы оборудования. Он определяется по формуле (46). Кп. =   (46) (46)где Сп =3% - потери фонда времени оборудования ( замена, ремонт) Кп. =  Fg= [(365 - 104 - 18) × 8 × 2 - 4] × 0,97 = 3767,48ч. Эффективный годовой фонд рабочего времени сварщика при пятидневной рабочей неделе, который определяется по формуле (3). Fdp = [(365 - Вд. - Пд. – Кп.п.ч.×1ч) × 8 - Кп.п.ч. ∙ 1ч] × Кн (45) для 2021г где Кн. - коэффициент, учитывающий потери рабочего времени. Он определяется по формуле (47). Кн. =   (47) (47)где Сн = 7% - потери фонда времени из-за невыхода на работу (очередные отпуска, ученические отпуска, болезни, выполнение государственных обязанностей). Кн. =   Fdp = [(365 - 104- 18) ×8 – 4 × 1] × 0,93 = 1804,2 ч. Fdp = [(365 - 104- 18) ×8 – 4 × 1] × 0,93 = 1804,2 ч.4.2 Определение себестоимости изготовления сварной конструкции Себестоимость – это сумма средств предприятия, затраченных на изготовление выпускаемой продукции. При выполнении ВКР возникает необходимость определить цеховую себестоимость изготовления сварной конструкции в единицу времени. С=Э/Т Где Э – эксплуатационные расходы, руб.; Т – объем выполненных работ по изготовлению сварной конструкции, нормо-час. 4.2.1 Определение объема работ по изготовлению сварной конструкции Состав и величина производственного цикла по изготовлению сварной конструкции может бать выражена следующей формулой (48): Тц=∑ Ттех. + ∑ Тест. + ∑Тконтр. + ∑ Ттр.+ ∑Тпер. (48), где ∑Ттех.-сумма времени технологических операций. ∑Тест.-сумма времени естественных процессов. ∑Тконтр.-сумма времени технического контроля. ∑Ттр.-_сумма времени транспортировки. ∑Тпер..-сумма времени перерывов 1.Время, затрачиваемое на выполнение всех технологических операций по замене (ремонту) (технологический цикл).-очистка, правка, разметка, резка, сборка, сварка. 2. Время на выполнениевспомогательныхопераций, т.е. время на транспортировку деталей и узлов, на учет и укладку продукции, на контроль качествапродукции и др. 3.Времяестественныхпроцессов, еслионипредусмотренытехнологическимпроцессом, корда процесс труда отсутствует, но предмет труда изменяется, например, остывание деталей в формах, сушка окрашенных деталей, смазка …. 4.Время перерывов в протекании производственного процесса, когда труд как таковой отсутствует, но процесс производства еще не закончен. Различаю регламентированные перерывы, вызванные режимом работы предприятия, и перерывы организационно – технического порядка,вызванныеособенностями организации производства на данном предприятии. ∑Ттех = Т1+Т2…= Т1 – … ∑Тест =Т1+Т2…= Т1- … ∑Тконтр = Т1+Т2…= Т1- … ∑ Ттр = Т1+Т2…= Т1- … ∑Тпер = Т1+Т2…= Т1- … Итого: Тц=∑ Ттех. + ∑ Тест. + ∑Тконтр. + ∑ Ттр.+ ∑Тпер Пример, Тц =60 часов (7,5 дней при 40 часовой неделе). 4.2.2 Расчет стоимости основных фондов и амортизационных отчислений (Пример) Данные о количестве, габаритах, мощности и стоимости (с учетом транспортировки и монтажа) оборудования на участке занесем в сводную ведомость оборудования (таблица 1). Таблица 22 - Сводная ведомость оборудования

Для формирования информации о стоимости ОПФ, состояния их изношенности и суммах амортизационных отчислений составим таблицу 23. Таблица 23 - Сводная ведомость стоимости основных производственных фондов и амортизационных отчислений

4.2.3. Определение эксплуатационных расходов при изготовлении сварной конструкции Эксплуатационные расходы определяются как цеховая себестоимость при изготовлении сварной конструкции по формуле (49) Сцх=М+ЗП(1+ЗПн/100)+Снр (49), где М — затраты на основные материалы, сырье, покупные полуфабрикаты и комплектующие изделия; ЗП — основная и дополнительная заработная плата производственных рабочих; ЗПн — установленный процент отчислений на социальное страхование; Снр — цеховые накладные расходы 4.3 Определение основных расходов 4.3.1. Материальные затраты Рассчитываем потребное количество основных материалов на изготовление проектируемого сварного изделия. Определяем потребность в основных материалах. К материальным затратам относятся сырье и основные материалы, идущие непосредственно на изготовление сварных конструкций. Определение затрат на основные материалы производится по следующим исходным данным: марке материала, массе сварочных узлов. Стоимость материала (руб.) на 1 изделие рассчитывается по формуле (50): МД =mз ×a – mотх×в (50) где mз- масса заготовки, кг.; mотх - масса отходов, кг.; a- стоимость 1 кг материала, руб.; в- стоимость 1 кг отходов, руб. Пример. МД = 4,6×207 – 2,15×47 = 851,15 руб. - корпус с фланцем МД = 22,4×217 – 14,5×47 = 4179,3 руб. – крышка МД = 6,7×192 -5,5×47 =1027 руб.- -конус в сборе Стоимость материала на изготовление сварной конструкции указаны в таблице 24 Таблица 24 - Ведомость потребности и затрат основных материалов

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||