Практические работы. 1. МУ ПР мдк 0103. Методические указания для практических занятий по мдк. 01. 03 Технология сварочных работ при сооружении нефтегазовых объектов для обучающихся по специальности 22. 02. 06 Сварочное

Скачать 2.85 Mb. Скачать 2.85 Mb.

|

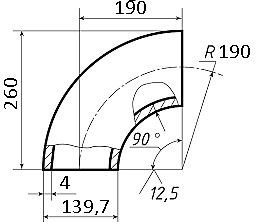

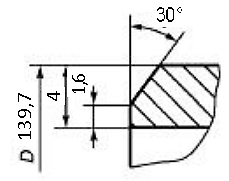

Тема 1.4. Фасонные элементы и арматура 1,5DN). Конструкция (с Изменением N 1), ГОСТ Р 55599-2013 Сборочные единицы и детали трубопроводов на давление свыше 10 до 100 МПа. Общие технические требования, ГОСТ 17380-2001 (ИСО 3419-81) Детали трубопроводов бесшовные приварные из углеродистой и низколегированной стали. Общие технические условия (с Изменениями N 1, 2), ГОСТ Р 56685-2015 Магистральный трубопроводный транспорт нефти и нефтепродуктов. Детали соединительные диаметром от 530 до 1220 мм. Общие технические условия, ГОСТ 22130-2018 Детали стальных трубопроводов. Опоры подвижные и подвески. Технические условияПорядок выполнения работы: 1. Изучить МУ и нормативную документацию; 2. Выполнить задания Основные теоретические положения: Детали трубопровода — это соединительные детали, применяемые при строительстве трубопроводов различного назначения, применяемые при поворотах, изгибах, наклонах, отводах, изменению диаметра трубы и в случае временного неиспользования трубопровода. Основные детали трубопровода: Отводы — соединительные детали трубопровода, устанавливают при изменении направления трубопровода в процессе монтажа. Переходы — соединительная деталь трубопровода, предназначенная для соединения труб двух различных диаметров трубопровода. Тройники — соединительная деталь трубопровода, позволяющая подключать к основной трубе дополнительные ответвления. Днища и заглушки — детали трубопровода, предназначенные для закрывания концевых отверстий в трубопроводах и при изготовлении емкостей. Фланцы — предназначены для присоединения к трубопроводу запорной регулирующей арматуры, а также для соединения деталей трубопровода между собой. Опоры — предназначены для защиты трубы от повреждений в месте контакта с опорной конструкцией и служащий для удержания трубопровода в проектном положении. Крепёж — применяется для фланцевых соединений: шпильки, гайки, болты, шайбы; Цокольные вводы и переходы — неразъемные соединения полиэтиленовой и стальной трубы «полиэтилен-сталь», предназначенные для установки в местах выходов подземного трубопровода из-под земли. Неразъемное соединение выполняется в стальном футляре для защиты цокольного ввода от механических повреждений и предотвращения охлаждения трубы. Изолирующие соединения — устанавливаются для защиты от блуждающих токов и токов защитных установок на стояках, входах и выходах газорегуляторных пунктов, а также на вводе в газифицируемое здание перед газорегуляторной установкой, расположенной внутри него. Компенсаторы — устройства, предназначенные для предохранения трубопроводов и установленной на них арматуры от возникающих в них напряжений вследствие теплового расширения, сжатия или деформации грунтов, а также возможности монтажа и демонтажа арматуры, замены прокладок и т. д. Задание № 1 Пользуясь лекционными материалами, информационными ресурсами Интернет (сетевые библиотеки нормативной документации) найти ГОСТ, ТУ устанавливающие требования к деталям трубопроводов согласно варианта задания (таблица 4.1). Задание № 2 В рабочей тетради выполнить эскиз заданной детали с указанием: конструктивных размеров, и формы кромок торцов детали под сварку. Пример выполнения задания № 2: Вариант № … Отвод 90-1-139,7х4-TS4 ГОСТ 17375-2001 Бесшовный, приварной, крутоизогнутый отвод типа 3D, изготовлен из стали марки TS4, с углом 90°С, исполнения 1, наружным диаметром D=139,7 мм, толщиной стенки T=4,0 мм, номинальным диаметром DN125. Масса 4 кг. Эскиз детали и подготовка кромок приведены на рисунке 4.1. Эскиз отвода

Рисунок 4.1Параметры отвода и подготовки кромок Таблица 4.1 Варианты заданий

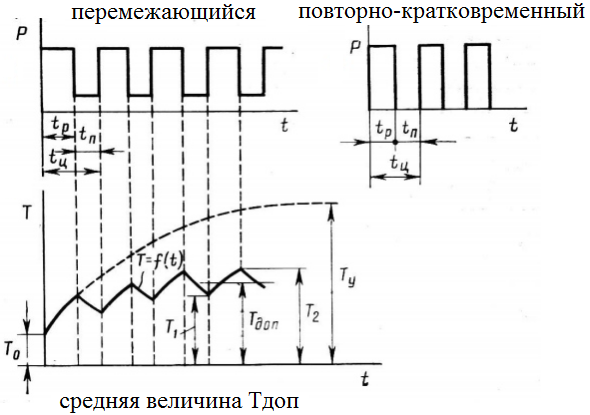

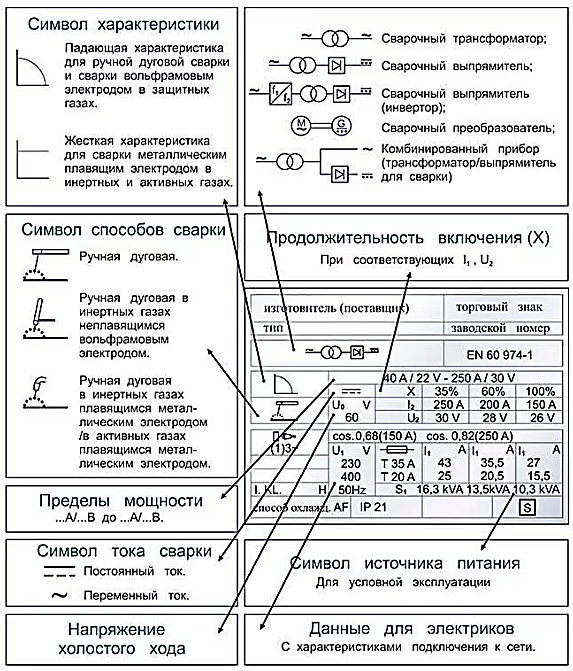

Задание № 3 Ответить на вопросы: 1.Охарактеризовать группы труб в зависимости от условий эксплуатации. 2. Записать и пояснить условное обозначение бесшовной трубы диа- метром 530 мм с толщиной стенки 10 мм из стали 09Г2С. 3. Дать характеристику области применения фасонных узлов и деталей трубопроводов Тема 1.6 Аттестация сварочных технологий Практическая работа № 5 «Аттестация сварочных материалов» Цель занятия: получение первичных практических навыков составления документации по аттестации сварочных материалов Проверяемые результаты обучения: ДК 1.2, 1.3. ОК 2. Оборудование и материалы: 1.Комплект нормативной документации: СТО НАКС 2.7–2021 «Порядок проведения и оформления процедур аттестации сварочных материалов», РД 03-613-03 «Порядок применения сварочных материалов при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов» Содержание работы: 1.Изучение нормативных документов; 2. Проведение дискуссии Основные теоретические положения: Федеральные нормы и правила в области промышленной безопасности «Требования к производству сварочных работ на опасных производственных объектах» устанавливают требования организации и производству сварочных работ на объектах поднадзорных Ростехнадзору. Одним из требования является: Соответствие характеристик сварочного оборудования и сварочных материалов применяемым технологиям сварки, а также соответствие качества сварных соединений, полученных при их применении, заданным нормативным требованиям, должно быть подтверждено результатами испытаний, выполненных независимыми аттестационными центрами и оформленными в виде свидетельств об аттестации, если иное не установлено техническими регламентами, принятыми в соответствии с законодательством Российской Федерации о техническом регулировании. В целях реализации этих требований в части необходимости «подтверждения соответствия характеристик сварочных материалов а также соответствия качества сварных соединений, полученных при их применении, заданным нормативным требованиям» Ассоциацией национального контроля сварки (НАКС) разработан и введен в действие стандарт СТО НАКС 2.7-2020 «Порядок проведения и оформления процедур аттестации сварочных материалов». Аттестацию СМ проводят в целях проверки соответствия: - фактических технологических свойств и характеристик сварочных материалов свойствам и характеристикам, указанным в заявочных документах; - фактических значений характеристик сварных соединений, обеспечиваемых применением аттестуемых СМ, значениям, приведенным в нормативных документах, регламентирующих выполнение сварочных работ. Аттестации подлежат следующие виды СМ: - Гз - газы защитные; - Пп - проволока и ленты порошковые; - Пс - проволока и ленты сплошного сечения; - Ф - флюсы; - Эп - электроды плавящиеся. По требованию заявителя могут быть аттестованы сварочные материалы следующих видов: Гг - газы горючие, Тм – термитные материалы, Пм – порошковые материалы, Пр – припои, Эн – электроды неплавящиеся. Виды аттестации: Аттестация может быть первичной, дополнительной, периодической. Первичной аттестации подлежат ранее неаттестованные СМ. Дополнительной аттестации подлежат ранее аттестованные СМ в целях расширения области аттестации. Периодическую аттестацию СМ проводят по окончании срока действия свидетельства об аттестации. Аттестацию проводит АЦСМ, соответствующий требованиям СТО НАКС. Аттестацию проводят на основании заявочных документов и договора об оказании услуг, заключенного между членом НАКС, осуществляющим деятельность по аттестации сварочных материалов, и заявителем. Срок действия свидетельств об аттестации СМ составляет 3 года. Порядок выполнения работы: 1.Ознакомиться с нормативными документами СТО НАКС 2.7-2020 и РД 03-613-03. Задание: Вопрос-задача для всей группы: 1.Дать краткую характеристику стандарта аттестации сварочных материалов СТО НАКС 2.7-2020; 2.Провести сравнительную оценку двух регламентирующих документов СТО НАКС 2.7-2020 и РД 03-613-03. Практическая работа № 6 «Определение характеристик сварочного оборудования» Цель занятия: получение первичных практических навыков: по определению характеристик сварочного оборудования, составления документации по аттестации сварочного оборудования. Проверяемые результаты обучения: ДК 1.2, 1.3. ОК 2. Оборудование и материалы: 1.Сварочный трансформатор: Fairline FWT 1504; Дуга 318М1; 2.П/автомат Linkor Mig201; 3.Балластный реостат РБ306; 4.Сварочный кабель; 5. Амперметр, Вольтметр; 6. Секундомер; 7.Ключи гаечные: 10х12;12х14; 8. Рулетка 3м; 9.Комплект документов: Стандарт СТО НАКС 2.8.-2020, РД 03-613-03, Паспорта на сварочное оборудование. Содержание работы: 1.Изучить теоретические положения настоящих МУ; 2.Ознакомиться с нормативной документацией 3.Получить инструктаж по ОТ, ТБ по видам работ, инструктаж по пожарной и электробезопасности; 4.Выполнить задания. Основные теоретические положения: К сварочному оборудованию предъявляются многочисленные и разнообразные требования связанные с технологическими особенностями способов сварки, спецификой сварных конструкций различных классов и технико-экономическими особенностями сварочного производства. Наиболее общие требования к сварочному оборудованию это: обеспечение высоких качества и производительности технологического процесса, надежности работы и эргономических показателей оборудования, а также рационального расходования материалов и электроэнергии, минимальных затрат на его изготовление. Большинство сварочных работ выполняется с применением дуговой сварки (наплавки). В отличие от обычных потребителей электроэнергии электрическая дуга имеет следующие особенности: -для зажигания дуги требуется напряжение значительно более высокое, чем для поддержания ее горения; -дуга горит с перерывами, во время которых происходит либо разрыв электрической цепи, либо короткое замыкание; -во время горения дуги с изменением ее длины меняются напряжение и сила тока. При коротком замыкании в момент зажигания и переходе капли расплавленного электродного металла на заготовку напряжение дуги падает до нуля. Основное требование к сварному соединению - его качество, т. е. источник питания должен обеспечивать необходимый процесс сварки и обладать высокими технологическими и технико-экономическими показателями. Технологические показатели источника питания определяют его возможность обеспечивать необходимые характеристики процесса. Это в свою очередь определяется статическими и динамическими характеристиками источника и нелинейного участка цепи (дуги, сварочная ванна). Статические свойства источника определяются внешней вольтамперной характеристикой (зависимостью выходного напряжения от силы тока нагрузки) и соответствием ее статической вольтамперной характеристике дуги. Устойчивость энергетической системы «источник - дуга - сварочная ванна» зависит от взаимного расположения этих характеристик и их видов. Динамические свойства влияют на протекание переходных процессов при резких изменениях проводимости нагрузки (холостой ход - короткое замыкание, капельный перенос металла, перемещение активных пятен на электродах, колебания напряжения сети (Uc), неравномерность скорости подачи электродной проволоки (Vп.п.) и т. д.). Любой источник питания рассчитывается на определенную нагрузку, которая не вызывает его нагрев выше допустимого. Источник рассчитывается на работу в номинальном режиме (IН, UН, РН, режим работы), величины записываются на источнике и в паспорте машины. При работе источник нагревается (обмотки - за счет тепла, выделяющегося при протекании тока по ним, сердечник - от потерь на перемагничивание и вихревых токов ФУКО). Для источников питания определено три режима работы: Длительный (продолжительный). Если мощность Р, потребляемая от сети, после включения источника постоянна в течение длительного времени, то после включения источника температура источника увеличивается пока не достигнет установившейся температуры Ту (рис.6.1, пунктирная кривая), когда приход тепла сравняется с отдачей тепла.  Рисунок 6.1 режимы источника питания сварочной дуги Перемежающийся режим. При работе источника в этом режиме (рис. 6.1) нагрузка (сварка) чередуется с паузой, в паузе источник не отключается от сети (ручные способы сварки). За время работы tp температура источника не успевает достигнуть установившейся температуры Ту, а за время паузы tп источник не успевает охладиться до температуры окружающей среды То. По истечении некоторого времени температура источника становится равной средней между максимальным значением Т2 и минимальным Т1. Обычно эта средняя величина принимается за допустимую температуру ТДОП. Режим характеризуется параметром «Продолжительность нагрузки, ПН», %. Это относительная продолжительность нагрузки за время цикла (tц = tp+tп).  Время цикла обычно указывается в паспорте источника, если нет, то для источников ручной дуговой сварки tц = 5 мин, для источников механизированной сварки и универсальных источников - tц = 10 мин. Повторно-кратковременный режим отличается от перемежающегося (рис.6.1) тем, что во время пауз источник отключается от сети. Режим характеризуется параметром «Продолжительность включения, ПВ», %.  Если значение ПВ или ПН отличается от номинального ПВн или ПНн (указанного в паспорте источника), то величина сварочного тока, соответствующая этому значению ПВ или ПН, определяется:  Для определения режима работы (ПН или ПВ) для токов, отличных от номинального:  Если определяется режим работы для тока, отличного от номинального в меньшую сторону, то формула справедлива. Если в большую сторону, то при этом не нужно забывать, что максимальная величина силы тока ограничивается возможностью источника. На практике максимальная величина силы тока источника обычно не превышает 1,2 от номинальной. Длительные токи, т. е. токи при длительном режиме работы (ПН или ПВ равно 100 %), если известны паспортные (номинальные) параметры источника, можно определить по формулам:  Стандарт СТО НАКС 2.8.-2020 регламентирует процедуру аттестации сварочного оборудования. Аттестация сварочного оборудования проводится аттестационным центром по аттестации сварочного оборудования (далее по тексту АЦСО) на основании заявочных документов, поданных заявителем, и договора об оказании услуг, заключенного между членом НАКС, осуществляющим деятельность по аттестации сварочного оборудования, и заявителем. Заявка на аттестацию СО оформляется с предоставлением информационной карточки по установленной форме (рис.6.2) и таблицы характеристик сварочного оборудования таблица 6.1.  Рисунок 6.2 Форма информационной карточки Таблица 6.1 Характеристики

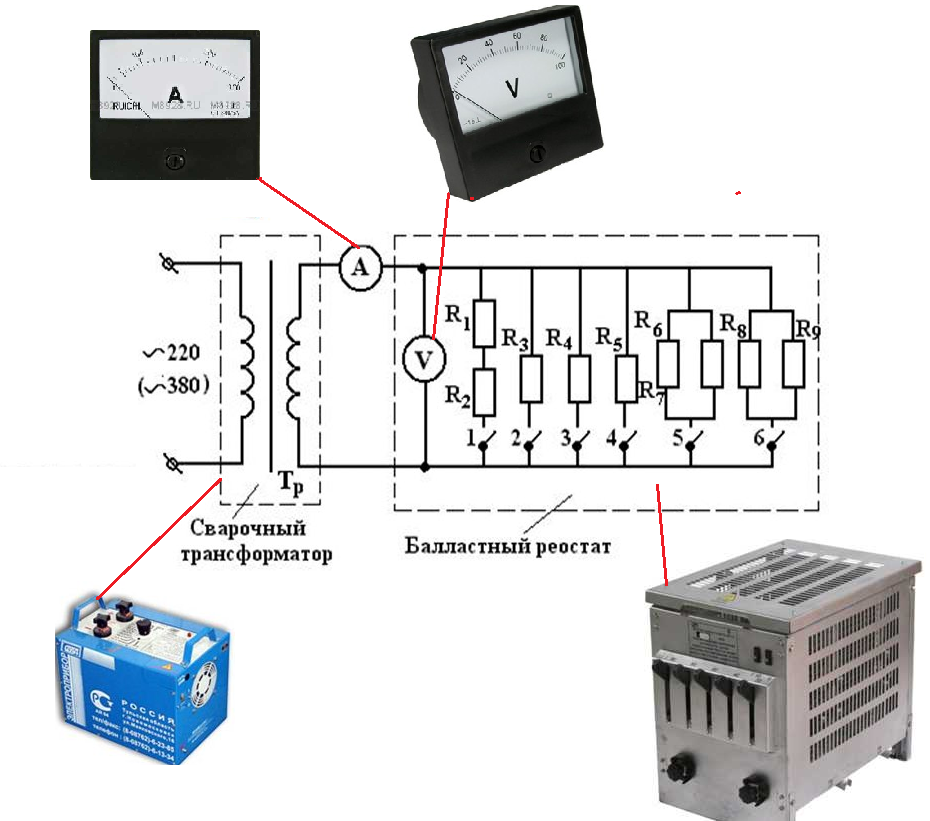

После регистрации заявки в АЦСО аттестационной комиссией разрабатывается рабочая программа на основе программ аттестации, утверждённых НАКС на каждую аттестуемую марку сварочного оборудования. Аттестационные испытания подразделяются на специальные и практические. На 1 этапе специальных испытаний проверяется техническая документация и комплектность аттестуемого сварочного оборудования. На 2 этапе специальных испытаний, независимо от вида аттестации, проводится проверка безопасной эксплуатации оборудования и соблюдение требований охраны труда. На 3 этапе специальных испытаний проверяется фактическое соответствие технических характеристик сварочного оборудования характеристикам, содержащимся в маркировке, или, в технической документации на аттестуемое сварочное оборудование. Испытания контролируемых параметров сварочного оборудования: - проверка режима работы оборудования (ПН%, ПВ%); -проверка диапазона регулирования; -скорости подачи электродной проволоки; По итогам аттестационных испытаний независимо от их результатов оформляется Протокол(ы) об аттестации. Порядок выполнения работы: 1.Изучить основные теоретические сведения настоящих МУ и нормативных документов: СТО НАКС 2.8–2020, РД 03-641-03; 2.Получить инструктаж: по ТБ, ОТ при выполнении сварочных работ, пожарной и электробезопасности; 3. Группа разбивается на подгруппы по 4-5 человек; 4. Выполнить групповое задание. Задание № 1: изучить паспорт на предложенное сварочное оборудование. В рабочей тетради составить таблицу характеристик (по образцу табл.6.1) ; Задание № 2 привести расшифровку информационной таблички по образцу (рис.6.2); Задание № 3 Провести испытания контролируемых параметров сварочного оборудования, на соответствие фактических режимов работы сварочного оборудования приведенным в маркировке или в технической документации. Результаты измерений оформить в виде таблицы 6.2 Методика испытаний (по РД 03-641-03): Проверка режимов производится при температуре окружающей среды. Проверка режима работы (ПН%, ПВ%) сварочного оборудования для дуговой сварки производятся без снятия защитного кожуха и без измерения температуры обмоток трансформатора. При аттестации источников сварочного тока, не оснащенных тепловой защитой, режим работы (ПН%, ПВ%) при максимальном сварочном токе должен быть не менее: - 35% для источников с падающей характеристикой; - 60% для источников с жесткой характеристикой. Оценивается: продолжительностью включения (ПВ%) либо продолжительность, нагрузки (ПН%). 1.подключить сварочный аппарат к нагрузке (балластному реостату) согласно схемы рис. 6.3); 2.посредством балластного реостата устанавливается значение тока, соответствующее проверяемому режиму работы конкретного аппарата (ПН%, ПВ%); 3.по истечении времени, соответствующему режиму работы нагрузка отключается принудительно до момента окончания цикла (количество циклов – 2);  Рисунок 6.3 Схема подключения испытываемого сварочного аппарата к нагрузке Таблица 6.2

Проверка считается пройденной, если в течении периода испытаний отклонения параметров тока и напряжения находились в допуске от +10%до -2% от установленных значений. Результаты проверки режима работы (ПН%, ПВ%) в протоколе аттестации в этом случае приводятся в следующем виде: «60% (10 мин.) при 100 А (20,5 В) и t+40ºС» или «60% (10 мин.) при 80 А (18,5 В) и t+25ºС; Проверка диапазона регулирования скорости подачи электродной проволоки осуществляется без сварки. Шланг-пакет горелки необходимо расположить таким образом, чтобы образовалась петля радиусом 0.3м, начинающаяся непосредственно у механизма подачи проволоки. Если шланг-пакет имеет длину достаточную для образования одного полного витка, то оставшаяся часть должна быть прямой. Скорость определяют как отношение длины проволоки, (м) L , прошедшей через подающий механизм, к времени, (сек) t (не менее 6с), измеренному секундомером.  Измеренная скорость при установленном минимальном значении должна быть равна или меньше значения, указанного в технических характеристиках. Скорость при установленном максимальном значении должна быть равна или больше значения, указанного в технических характеристиках. Задание 4 Дать заключение по результатам испытаний Раздел 2 Технология сварочных работ при строительстве и капитальном ремонте трубопроводов | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||