Практические работы. 1. МУ ПР мдк 0103. Методические указания для практических занятий по мдк. 01. 03 Технология сварочных работ при сооружении нефтегазовых объектов для обучающихся по специальности 22. 02. 06 Сварочное

Скачать 2.85 Mb. Скачать 2.85 Mb.

|

|

Тема 2.2 Подготовительные работы Практическая работа № 7 «Определение температуры предварительного подогрева труб» Цель занятия: Получение практических навыков определения температуры предварительного подогрева труб перед сваркой и подбора соответствующего оборудования. Проверяемые результаты обучения: ДК 1.2, 1.3. ОК 2. Основные теоретические положения: Предварительный подогрев является одной из важнейших технологических операций, позволяющих регулировать термический цикл сварки. Известно, что структура и свойства сварного соединения в значительной степени определяются скоростью охлаждения металла в интервале температур 800-500°С (наименьшей устойчивости аустенита). При высоких скоростях охлаждения возможно образование закалочных структур, обладающих высокой прочностью и низкой пластичностью, а также склонностью к образованию холодных трещин. Наиболее ярко эти явления проявляются при ручной дуговой сварке, когда скорость охлаждения металла зоны термического влияния (ЗТВ) может достигать 70°С/с. При заданной толщине стенки трубы регулировать скорость охлаждения зоны термического влияния можно изменяя начальную температуру стыкующих кромок предварительным подогревом. Особенно важно это при сварке корня шва электродами с целлюлозным покрытием, когда скорость охлаждения максимальна по сравнению со сваркой других слоев шва, уменьшена погонная энергия сварки (скорость сварки такими электродами вдвое превышает скорость сварки электродами с основным покрытием) и увеличена склонность и образованию холодных трещин за счет повышения содержания диффузионного водорода в металле шва. Предварительный подогрев не только уменьшает вероятность образования закалочных структур в ЗТВ, но и создает условия для активной эвакуации диффузионного водорода из металла шва и указанной зоны. Что, в свою очередь, повышает стойкость сварных соединений против образования холодных трещин. Температура предварительного подогрева стали рассчитывается по формуле:

где: Соб –общий углеродный эквивалент.

где:  -толщина металла свариваемой детали, мм; -толщина металла свариваемой детали, мм;Сэ –эквивалент углерода стали,%.

где: С- содержание углерода в стали, %; Mn, Cr, Mo, V, Ni, Cu – содержание углерода, марганца, хрома, молибдена, никеля, меди в стали соответственно, %. Необходимость проведения предварительного подогрева стыков труб и его режим определяются: видом покрытия электрода; эквивалентом углерода и толщиной стенки свариваемой стали; температурой окружающего воздуха. Продолжительность подогрева определяется экспериментально для каждого подогревателя в зависимости от температуры окружающего воздуха и стенки трубы. Предварительный подогрев или сушка выполняют перед установкой прихваток (в случае необходимости их выполнения) либо перед выполнением корневого слоя шва. На практике условия и режимы предварительного подогрева указываются в нормативных документах, ТУ, ТТК. Режимы предварительного подогрева при сварке корневого слоя шва электродами с основным видом покрытия и проволокой сплошного сечения методом STT приведены в таблице 7.1. Таблица 7.1 Условия предварительного подогрева при сварке корневого слоя шва электродами с основным покрытием, проволокой сплошного сечения при сварке методом STT

- подогрев до +100°С при температуре воздуха ниже указанной -подогрев до +100°С независимо от температуры окружающей среды; Порядок выполнения работы: Задание №1:Изучить основные теоретические сведения настоящих МУ, РД 153-006-02 «Инструкция по технологии сварки при строительстве и капитальном ремонте магистральных нефтепроводов»; Задание № 2: Пользуясь информационными ресурсами интернет найти и выписать из ГОСТ точный химический состав марки трубной стали, согласно варианта задания таблица 7.3 Таблица 7.3 Варианты задания

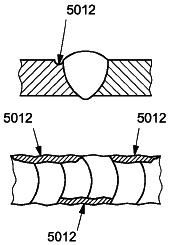

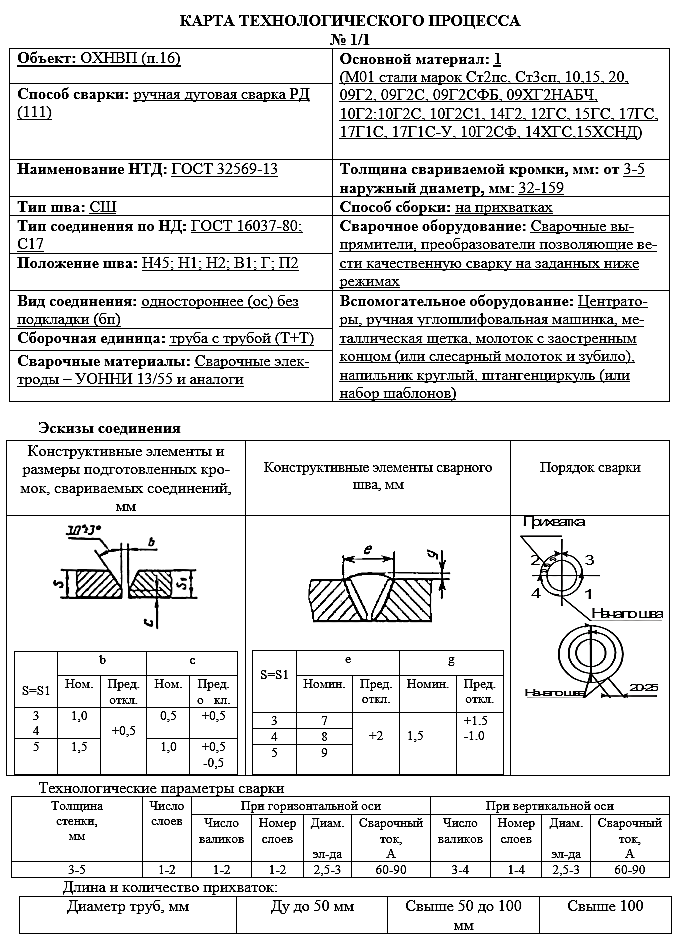

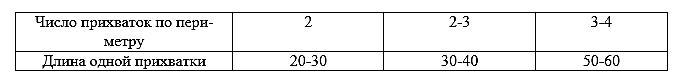

Задание № 3: Рассчитать температуру предварительного подогрева стыка труб перед сваркой. Задание № 4: выбрать оборудование для термообработки труб различного диаметра. Задание № 5: ответить на вопросы: 1.Дать понятие свариваемости сталей. 2. Чем определяется режим предварительного подогрева стыка труб перед сваркой. 3. Чем обусловлена разница в термической обработке стыков труб при ручной дуговой сварке и частично механизированной в среде защитных газов. Тема 2.3 Ручная дуговая сварка Практическая работа № 8 «Разработка операционно-технологической карты сборки и сварки соединений трубопровода» Цель занятия: получение первичных практических навыков по заполнению операционно-технологической карты сборки и сварки соединений технологического трубопровода. Проверяемые результаты обучения: ДК 1.2, 1.3. ОК 2. Оборудование и материалы: 1. Образцы сварных соединений трубопроводов; 2. Штангенциркуль ЩЦ-1; 3. Линейка металлическая 300 мм.; 6.Комплект нормативной документации: ГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры (с Изменением N 1), , РД 153-006-02 «Инструкция по технологии сварки при строительстве и капитальном ремонте магистральных нефтепроводов», Типовая технологическая карта (ТТК) «Сварка одиночных стальных труб Ду 1420х21,6 мм электродами с основным покрытием» Основные теоретические положения: Типовая технологическая карта предназначена для использования при разработке Проектов производства работ (ППР), Проектов организации строительства (ПОС), другой организационно-технологической документации, а также с целью ознакомления рабочих и инженерно-технических работников с правилами производства ручных сварочных работ. Цель создания представленной ТТК - показать технологическую последовательность сварочных процессов и монтажных работ, состав и содержание ТТК, примеры заполнения необходимых таблиц и графиков, оказание помощи строителям и проектировщикам при разработке технологической документации. На базе ТТК разрабатываются Рабочие технологические карты, входящие в состав Проекта производства работ, на выполнение отдельных видов строительно-монтажных и специальных (сварочных) строительных процессов, продукцией которых являются законченные конструктивные элементы здания или сооружения (трубопроводы), а также на производство отдельных видов работ. Технологическая карта сварки – документ определяющий технологию и процесс сварки для конкретных материалов. В ней описаны важные технические параметры и последовательность выполнения работ, требуемые при создании сварочного шва. Сварочный шов является самым слабым местом в конструкции, поэтому технологическая карта разрабатывается в соответствии с действующими ГОСТами и контролируется специальными инспектирующими службами. Карта технологического процесса сварки состоит из таких данных: -информация и характеристики свариваемых деталей; -сведения о подготовке соединения перед сваркой (форма кромок, угол и размер фасок); -данные о количестве, расположении и размере прихваток; -информация о том, как фиксируется деталь и как избежать деформации или сдвига деталей во время сварки; -температура окружающей среды, при которой разрешается проводить сварку или данные о подогреве деталей (если требуется) перед сваркой; -данные об оборудовании, которое может быть использовано, и применяемых расходных материалах (электродах, сварочной проволоки, защитном газе); -информация о режимах сварки (какой ток и напряжение должны быть выставлены, для автоматов указывается скорость сварки, расчетный расход газа и скорость подачи сварочной проволоки); -сведения о методах проверки и контроля полученного сварочного шва.. Создание карты начинается с изучения материала и выбора способа сварки. Проводится анализ условий, в которых будет работать полученная конструкция. На основании справочной литературы и расчетов определяют режимы сварки, количество проходов, геометрию сварочного шва и остальные параметры. Важной частью являются инструкции ко всем операциям и последовательность их проведения. Упоминается о том, как перед сваркой труб производить предварительный визуальный контроль поверхностей. Труба, запорная и распределительная арматура проверяются на отсутствие повреждений, очищаются полости и подготавливаются к сборке. Важным пунктом является указания о том, что делать, если обнаружено наличие дефектов (повреждений), превышающих допустимые нормы. Дефекты поверхностей устраняют шлифовкой, при этом остаточная толщина стенки не должна быть меньше допустимого минусового минимума. Торцы труб с задирами и забоинами обрезаются. При стыке сварных труб заводские продольные или спиральные швы в обязательном порядке смещают на 75 мм по отношению друг к другу. Образец карты технологического процесса приведен на рис.8.1.   Рисунок 8.1 Карта технологического процесса Дополнительные технологические требования к сборке и сварке: 1. Перед сваркой прокалить электроды по режиму (температура и время прокалки), указанному в паспорте электродов. 2. Перед сборкой кромки трубных элементов зачистить механическим способом до металлического блеска на расстоянии 20 мм. 3. Отклонение от перпендикулярности подготовленных под сварку торцов к оси трубы, измеренное наложением угольника на базовую поверхность длинной не менее 100мм, не должно превышать следующих величин: 0,5мм - для DN ≤ 65; 1,0мм - для DN свыше 65 до 125мм; 1,5мм - для DN свыше 125 до 500 включительно; 2,0мм - для DN ˃ 500. 4. При сборке и прихватке должна быть обеспечена центровка сопрягаемых частей трубной конструкции. Прямолинейность и смещение кромок проверяется металлической линейкой длиной 400 мм, прикладываемой в 3-х местах по окружности стыка. Зазор меж- ду линейкой и поверхностью трубы на расстоянии 200 мм от стыка не должен превышать: а) 1,5 мм – для трубопроводов Ру свыше 10 МПа и трубопроводов I категории; б) 2,5 мм – для трубопроводов II-Y категорий. В собранных под сварку стыковых соединениях из труб одинаковой толщины, допускаемое смещение кромок должно быть не более следующих величин:

5. При выполнении прихваток способ сварки и сварочные материалы должны соответствовать способу сварки и сварочным материалам при сварке корня шва. 6. Прихватки необходимо выполнять с полным проваром и полностью переплавлять их при сварке корневого шва. 7. Прихватка производится тем же сварщиком, который будет выполнять сварку стыка. 8. К качеству прихваток предъявляются такие же требования, как и к основному шву. 9. Прихватки, имеющие недопустимые дефекты, обнаруженные внешним осмотром, должны быть удалены механическим способом. 10. Прихватки должны быть равномерно расположены по периметру стыка. 11. Высота прихватки должна быть равна высоте корневого шва. 12. При сборке стыка необходимо предусмотреть возможность свободной усадки металла шва в процессе сварки. Не допускается выполнять сборку стыка с натягом. 13. Сварка производится с обеспечением защиты от ветра, сквозняков и атмосферных осадков. 14. Дугу следует зажигать в разделке шва или на наплавленном металле. Кратер шва должен быть тщательно заплавлен частыми короткими замыканиями электрода. Выводить кратер на основной металл не разрешается. При замыкании кольцевых швов начало шва необходимо перекрывать на 15-20 мм с предварительной зачисткой металла шва от шлака. 15. При смене электрода или случайных обрывов дуги зажигать ее снова следует, отступив 15-20 мм от кратера, предварительно очистив это место от шлака и окалины. 16. Перед наложением каждого последующего слоя необходимо тщательно уда- лить шлак и проверить предыдущий слой на отсутствие трещин и пор. При обнаружении таковых дефектное место полностью удалить и повторно заварить. 17. Смещение точек начала сварки каждого из слоев – 20-25 мм. 18. По окончании сварки стыки труб очищают от шлака, брызг и окалины. Каждый сварщик должен выбить свое клеймо размером 8-10мм на глубину не более 0,5 мм на рас- стоянии 35-50 мм от шва. 19. Дефекты, обнаруженные при проведении контроля удалять с помощью шлифмашинок. После заварки дефектных участков выполнить повторный контроль исправленных участков. При исправлении дефектов применять сварочные материалы, которые применялись для данного вида сварки. Диаметр электрода должен быть не более 3 мм. Разрешается исправление одного и того же участка не более двух раз. Требования к контролю качества

Порядок выполнения работы: 1.Ознакомиться с теоретическими положениями МУ и нормативной документацией. 2. Выполнить задание. Задание № 1: Разработать технологическую карту сборки и сварки соединения способом ручной дуговой сварки, согласно варианта задания таблица 8.1 Общее условие: материал трубы сталь 09Г2С. Таблица 8.1 Варианты заданий для самостоятельного выполнения

Практическая работа № 9 «Определение причин возникновения дефектов при РДС трубопровода» Цель занятия: Получение первичных практических навыков определения причин возникновения дефектов при ручной дуговой сварке трубопроводов. Проверяемые результаты обучения: ДК 1.2, 1.3. ОК 2 Оборудование и материалы: 1. Образцы Контрольных сварные соединений (КСС) выполненные плавящимися покрытыми электродами; 2. Штангенциркуль ЩЦ-1; 3. Универсальный шаблон сварщика УШС-2; 4. Лупа-линза КУРС 67553 75х3 6. Комплект нормативной документации: РД 03-606-03 «Инструкция по визуально измерительному контролю», ГОСТ Р ИСО 6520-1-2012 Сварка и родственные процессы. Классификация дефектов геометрии и сплошности в металлических материалах. Часть 1. Сварка плавлением Основные теоретические положения: Соединение сваркой состоит из нескольких этапов, часто сопровождающихся возникновением дефектов. На это существуют как объективные причины, например, качество материалов, так и субъективные - отступление от технологического процесса, недостаточный профессионализм сварщика. Поскольку в дальнейшем дефекты сварного шва способны вызвать разрушение конструкций, выполнение требований нормативных документов строго обязательно. Нормативными материалами предусмотрены виды дефектов сварных соединений, внешний вид, характеристики и качество швов, получаемых при помощи сварки. В них также указаны необходимые допуски от идеального состояния. Отклонения от требований являются дефектами. Классификация дефектов сварных швов определена в ГОСТ Р ИСО 6520-1-2012. Основой системы обозначения дефектов, является их классификация по 6-ти основным группам: - трещины; - полости; - твердые включения; - несплавление и непровар; - отклонение формы и размера; - прочие дефекты. Пример классификации дефектов приведен в таблице 9.1 Таблица 9.1 Классификация дефектов по ГОСТ Р ИСО 6520-1-2012

Основные причины возникновения дефектов приведены в таблице 9.2 Таблица 9.2 Причины возникновения дефектов

Порядок выполнения работы: 1.Ознакомиться с теоретическими положениями МУ и нормативных документов; 2.Выполнить задание Задание №1 В рабочей тетради нарисовать эскиз и описать наружные дефекты сварочного шва предложенного КСС. Определить причины их возникновения. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||