отчет сварка. Техника безопасности при проведении сварочных работ в учебных мастерских. Электробезопасность. Правила обращения со сварочным оборудованием

Скачать 163.35 Kb. Скачать 163.35 Kb.

|

|

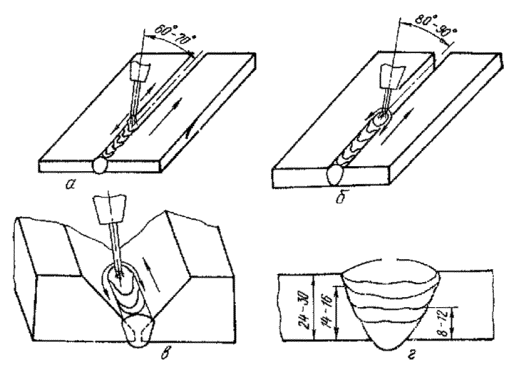

Содержание. Техника безопасности при проведении сварочных работ в учебных мастерских. Электробезопасность. Правила обращения со сварочным оборудованием……………………………………………………………...3 Разметка и резка пластин покрытыми плавящимися электродами…….…………………………………………………………..4 Резка металла различного профиля: уголок, швеллер…………………...5 Прихватка и сварка труб с поворотом…………………………………….6 Прихватка и сварка решетчатых конструкций…………………………...7 Разметка и вырезка отверстий, канавок…………………………………..8 Сварка труб диаметром 76 мм без поворота двумя проходами………...9 Разделка и сварка труб диаметром 76 и 57 мм в вертикальном, горизонтальном и потолочном положении с поворотом………………10 Резка и сварка уголков…………………………………………………....11 Резка и сварка швеллеров………………………………………………...13 Техника безопасности при проведении сварочных работ в учебных мастерских. Электробезопасность. Правила обращения со сварочным оборудованием. Обязанность создания нормальных условий труда сварщикам непосредственно на производственных участках и рабочих местах возлагается на мастеров и начальников участков. Организация каждого рабочего места должна обеспечивать безопасное выполнение работ. Рабочие места должны быть оборудованы различного рода ограждениями, защитными и предохранительными устройствами и приспособлениями. При правильно организованном производстве, обеспечении условий охраны труда и соблюдении правил техники безопасности и производственной санитарии сварка не представляет собой особо вредного и опасного технологического процесса. Однако для создания безопасных условий работы сварщиков необходимо учитывать кроме общих положений техники безопасности на производстве также и особенности выполнения различных сварочных работ. Такими особенностями являются возможные поражения электрическим током, отравления вредными газами и парами, ожоги излучением сварочной дуги и расплавленным металлом, поражения от взрывов баллонов со сжатыми и сжиженными газами. Электробезопасность. Поражение электрическим током происходит при соприкосновении человека с токоведущими частями оборудования. Для предупреждения возможного поражения электрическим током при выполнении электросварочных работ необходимо соблюдать основные правила. Корпуса оборудования и аппаратуры, к которым подведен электрический ток, должны быть надежно заземлены. Все электрические провода, идущие от распределительных щитов и на рабочие места, должны быть надежно изолированы и защищены от механических повреждений. Запрещается использовать контур заземления, металлоконструкций зданий, а также трубы водяной и отопительной систем в качестве обратного провода сварочной цепи. При выполнении сварочных работ внутри замкнутых сосудов (котлов, емкостей, резервуаров и т.п.) следует применять деревянные щиты, резиновые коврики, перчатки, галоши. Сварку необходимо проводить в присутствии человека, находящегося вне сосуда. Разметка и резка пластин покрытыми плавящимися электродами. Разметка металла — операция нанесения на заготовку линий (рисок), определяющих согласно чертежу контуры детали и места, подлежащие обработке. Разметка бывает плоскостная и пространственная. Плоскостную разметку применяют в том случае, когда контуры детали лежат в одной плоскости; при пространственной разметке линии наносят в нескольких плоскостях или на нескольких поверхностях .Чертилки (иглы) служат для нанесения линий (рисок) на размечаемой поверхности при помощи линейки, угольника или шаблона. Изготовляются чертилки из инструментальной стали У10 или У12. Для разметки на стальной хорошо обработанной поверхности применяют чертилки из латуни, а на алюминии риски наносят остро заточенным карандашом. Сущность дуговой резки состоит в том, что между электродов и разрезаемой заготовкой возбуждается электрическая дуга, которая расплавляет металл. Металл удаляется из реза струей кислорода или воздуха. При кислородно-дуговой резке кислород поступает в рез по внутреннему каналу металлического электрода, покрытого обмазкой специального состава. Рукоятка горелки обеспечивает закрепление электрода и подачу кислорода. Процесс резки начинается с возбуждения дуги между электродом и металлом, затем подается кислород, осуществляющий окисление металла в резе и принудительное удаление продуктов реакции из полости реза. При подводной кислородно-дуговой резке применяют как плавящиеся, так и неплавящиеся электроды. Первые изготавливают из стальных трубок с наружным диаметром 8 мм, толщиной стенки 2...2,5 мм и длиной 400 мм. На поверхность трубки наносят водостойкое покрытие, которое позволяет опирать электрод на поверхность металла, что обеспечивает неизменное расстояние между электродом и металлом, а также стабильность горения дуги. Итак, какие именно факторы влияют на выбор того или иного режима ручной дуговой сварки. В первую очередь, это: Сила тока; Диаметр используемых электродов и длина сварочной дуги; Скорость сварки; Следует знать, что при вертикальном наложении шва, сила тока изменяется в меньшую сторону, чем при горизонтальном, примерно на 15%. Для потолочных швов, значение сварочного тока, будет и того меньше, примерно на 20%. Очень часто значения касательно силы тока, есть на упаковке с электродами. К тому же, определить, какую силу тока выставить на сварочном аппарате, можно из нижеприведённой таблицы со значениями. Резка металла различного профиля: уголок, швеллер. Уголок - стандартный профиль Г - подобной формы, изготавливается из стали методом горячей прокатки. Швеллер - стандартный профиль конструктивных элементов, имеющий П-образное сечение. Используется в качестве опорной конструкции в строительстве и машиностроении. Резка уголка и профиля производится под углом 45 и 90 градусов в зависимости от конструкции. Ст4пс – сталь конструкционная, углеродистая, обыкновенного качества 4 – номер сплава Пс – по степени раскисления полуспокойная dэ – 5мм Марка электродов – МР-3 I=(20+6*5)*5=250*1,5=375 Ток – переменный Трансформатор – ТДМ-403 У2 ТДМ-252 У2 Т – трансформатор Д – дуговой М – с механическим регулированием 250 – номинальная сила тока 2 – регистрационный номер У – умеренный климат 2 – под навесом Прихватка и сварка труб с поворотом. Технология подготовки труб под сварку иная, чем при сварке листовых конструкций. При сварке труб с толщиной стенки до 3 мм скоса кромок не делают. Стык собирают с зазором до половины толщины стенки трубы. При сварке толщиной свыше 3 мм делают скос кромок под углом 35-45 градусов. Острую часть кромок притупляют, чтобы они не оплавлялись при сварке и расплавленный металл не протекал внутрь трубы. В отдельных случаях, в зависимости от назначения трубопроводов используют и другие, более сложные способы стыковки труб: без скоса кромок с подкладным кольцом, с раструбом и вставным кольцом, с разделкой кромок и внутренней выточкой в трубах для более точной их центровки. Перед сваркой трубы выравнивают, чтобы их оси совпадали, затем прихватывают в нескольких местах по окружности. Количество прихваток зависит от диаметра труб. Для центровки труб во время сварки используют различные приспособления. Если трубу можно поворачивать, то сварку лучше вести в нижнем положении. Поверхность наплавленного металла по всей окружности должна быть слегка выпуклой с плавным переходом к основному металлу без подрезов и незаваренных мест. Высота выпуклости допускается 1-3 мм, ширина шва не должна превышать толщину стенки трубы более, чем в 2,5 раза. Не допускаются наплывы и грубая чешуйчатость. Не допускается исправление стыков методом повторного наложения швов. Неповоротный стык сваривают последовательно нижним, вертикальным и потолочным швами. Этот случай является наиболее трудным для сварщиков, так как требует умения выполнять разные швы по ориентации их в пространстве. ГОСТ на сварку труб 16037-80. При внешнем осмотре труб выявляются такие дефекты как: поры, наплывы, подрез, шлаковые включения. Плавный переход к основному металлу обозначается знаком:  струбцинный центратор для труб диаметром 80-100мм:  Прихватка и сварка решетчатых конструкций. Решетчатые конструкции (фермы, мачты, башни и др.) создают главным образом на основе проката и гнутого профиля, изготавливаемых из низкоуглеродистых и низколегированных сталей. Особенность таких конструкций состоит в том, что они имеют короткие сварные швы, различным образом ориентированные в пространстве. Их выполняют с помощью ручной дуговой сварки либо механизированной сварки в углекислом газе. Прокатные элементы сваривают внахлест или в тавр угловыми швами. В случае использования в узле(месте соединения элементов решетчатой конструкции)труб можно применять стыковые соединения. Для этого концы труб следует сплющить. При изготовлении ферм необходимо обеспечить правильное расположение стержней, при котором оси элементов пересекаются в одной точке. Этого достигают с помощью простейших приспособлений: зажимов, прижимов, упоров(в случае мелкосерийного и единичного производства).При значительном числе выпускаемых ферм целесообразно использовать более сложную и производительную оснастку. В решетчатых конструкциях каждый элемент прихватывается с двух сторон в местах расположения сварных швов. Сборочные прихватки выполняются сварочными материалами тех же марок, какие используются при сварке конструкций. Изготовление двутавровых балок осуществляется двумя способами: методом проката цельных отливок. Такие двутавровые балки называются горячекатаными; электродуговой сваркой предварительно раскроенных листовых заготовок, в результате чего получают сварную сборную двутавровую балку. Стыковые:  Угловые:  Разметка и вырезка отверстий, канавок. По характеру образуемых срезов и в зависимости от назначения различают две основные разновидности резки металлов: разделительную, образующую сквозные разрезы (вырезка заготовок из листа, разрезка полуфабрикатов на части, скос кромок под сварку) и поверхностную, предназначенную для снятия слоя металла с поверхности обрабатываемых деталей (строжка поверхности, выплавка канавок, удаление дефектных мест).Канавки выплавляют с поперечными колебаниями электрода в вертикальном положении. Глубина канавки зависит от скорости перемещения дуги и наклона электрода. Глубокие канавки выполняют за несколько проходов. Для прорезания дугой круглых отверстий различного размера электрод устанавливают перпендикулярно к поверхности и возбуждают дугу возможно большей длины. Для вырезки больших отверстий сначала прорезают маленькое отверстие, несколько отступив от края реза, а затем рез продолжают, выводя его на края основного отверстия. ВОПРОСЫ: Для разметки отверстий применяют такие инструменты как: чертилка, циркуль, кёрнер, угольник. Короткую дугу используют в 90 процентах случаев сварки . На короткой дуге получается хорошая защита сварочной ванной и хорошее проплавление детали . А вот длинную дугу использовать вообще не рекомендуется . Здесь можно получить весь букет дефектов сварного шва и этот шов будет весьма сомнительного качества. Сварка труб диаметром 76 мм без поворота двумя проходами. Ручная сварка стыков труб покрытыми электродами используется при наложении корневого шва без подкладных колец, а также при изготовлении и монтаже трубопроводов в неудобных условиях: стыки коленообразного гнутого трубопровода, соединение секций в длинные плети, приварка фланцев, заглушек и т.д. Корневой шов выполняется электродами 1,6-3 мм в зависимости от толщины стенки трубы. При ручной сварке всего стыка целесообразно выполнять его в несколько слоев: при толщине стенки 4-5 мм - в два слоя (не считая корневого). В неповоротных стыках труб диаметром 76 мм сначала сваривают нижнюю половину, затем в обратном направлении - верхнюю. Начало и конец верхнего шва сваривают с перекрытием. Неповоротный стык сваривают последовательно нижним, вертикальным и потолочным швами. Режим ручной дуговой сварки стыков труб выбирают в зависимости от марки и диаметра электрода и слоя шва. последовательность сварки неповоротного стыка труб диаметром до 150 мм:  Разделка и сварка труб диаметром 76 и 57 мм в вертикальном, горизонтальном и потолочном положении с поворотом. Сварка в вертикальном положение с поворотом. Провар корня шва выполняют электродами, диаметром 2-4мм. Если диаметр соединяемого трубопровода не превышает 200мм, то стык можно не делить на участки, а сваривать его одним сплошным швом. При этом второй и третий слой выполняют аналогично первому, но каждый раз, при последующем слое, меняют направление сварки на противоположное. И во всех случаях необходимо перекрывать каждый предыдущий слой последующим на 10-15мм. Сварка в горизонтальном положении с поворотом. При сварке горизонтальном положении с поворотом происходит малый прогрев металла по ширине, из-за чего по кромкам шва образуется заметное углубление – такой дефект называют подрезом. Отметим, что последний является показателем низкого качества сварного шва. При работе с длинной дугой обычно не удается избежать того, что время от времени она гаснет. Кроме того, при данном подходе происходит недостаточный прогрев металла по глубине, из-за чего снова страдает качество соединения. Для получения действительно надежного шва при помощи горизонтальной сварки подходит только один вариант – использование дуги нормальной длины. Сварка в потолочном положении с поворотом. Сварка участка в потолочном положении выполняется исключительно короткой дугой при соблюдении условия: lmin=0,5 × d (мм), где d – диаметр электрода. Трубы диаметром до 150 мм со стенками толщиной до 6 мм допускается варить при постоянном значении тока. Таким же образом работа ведется при удаленном от сварочного места источнике питания (в монтажных условиях). В основном, режим тока выбирается относительно потолочного положения шва – в нижней позиции данной силы тока будет также достаточно. Резка и сварка уголков. Сварка стальных изделий с применением уголка сводится к нескольким основным видам соединений: стыковая сварка заготовок из углового проката; сварка угловых заготовок под углом 90 °; сварка угловой стали с другими изделиями. Создавая конструкцию, хороший сварщик решает как минимум, две задачи. Первая заключается в том, чтобы сварить прочное изделие, успешно выдерживающее определенные нагрузки. Вторая задача в том, чтобы выполненная работа смотрелась эстетично. Ведь работа настоящего мастера всегда радует глаз. Стыковое соединение:Можно сварить куски углового профиля встык. Такой вид сварки часто требуется для того, чтобы удлинить имеющийся отрезок стали. Технология выполнения такого соединения проста и в основном не отличается от стыкового соединения листовых заготовок. Но некоторые особенности всё же имеются. Вначале следует произвести ровную обрезку соединяемых участков. Этой процедуре должна предшествовать тщательная разметка материала. Вообще, это должно быть правилом при работе с металлом, если есть цель качественно выполнить работу. Острые края срезов нужно обработать напильником, удалив с них заусенцы и обрезки металла. Сварка профилей под углом 90 °:Когда появляются вопросы, подобные тому, как сварить рамку из уголка, необходимо уметь правильно соединять детали под углом 90 °. Существует три варианта исполнения. Первый способ заключается в том, что наружная часть одной из полок одного уголка накладывается на внутреннюю часть полки второго. Этот способ наиболее прост, но при его выполнении один уголок оказывается выше другого на толщину полки. Второй способ состоит в предварительной обрезке полки одного из уголков на величину высоты полки. После этого второй уголок можно приложить к вырезу заподлицо и сварить с первым. Приварка к трубам и плоскостям:Наиболее удобно сваривать уголок с профильной трубой, так как её плоские поверхности плотно прилегают к полкам уголка и при сварке образуют надежное соединение. Например, если надо сварить верстак, стол для мастерской или подставки, то основой будущей столешницы может служить рамка из уголка, а ножками – отрезки труб. В этом случае рамку можно ориентировать плоскостью вверх, а стальные трубы – ножки приварить к её внутренним углам. При выполнении этой работы также полезно применять струбцины нужной формы и трубы круглого сечения. Резка уголка: Для резки металла можно воспользоваться несколькими методами. Одни требуют дорогостоящего оборудования, другие достаточно просты и могут быть использованы начинающим мастером, третьи – осуществимы даже при отсутствии электричества. Ножовка. Применима, если масштаб работы минимальный, либо ничего другого под руками нет. Поможет отрезать часть уголка, более объемная работа ножовкой чревата потерей времени и волдырями на руках. Электролобзик. Используя пилу по металлу, им можно выполнить небольшой объем работы. В процессе резки уголка требует смену пилы. Болгарка, она же углошлифовальная машина, турбинка. Имеет небольшую производительность. После ее применения на разрезе остается минимум окалины и окисла. При резке металлического уголка требует навыков. Циркулярная пила. Выполняет качественные разрезы высокой точности под углом. Имеет низкую скорость и ограничена глубиной кромки. Ленточнопильный станок. Способен резать все металлы и сплавы, выполнять резку под углом. Потери металла при этом методе минимальны, а края отличаются идеальной кромкой. Размер отрезаемых частей ограничен. Газовая резка. Осуществляется методом плавления металла с помощью специальной установки. Оставляет после себя окалину, наплывы и окислы металла вдоль кромки. Гидроабразивный метод, использующий смесь песка и воды в качестве режущего инструмента. Не способствует деформации металла при резке. Отличается высокой стоимостью, неприменим для уголков из металла, который может подвергаться коррозии. Плазменная резка. Экономичный метод, отличающийся высокой производительностью. Применяется для всех металлов, образует ровные гладкие края с наименьшими потерями. Лазерный метод. Осуществляется с использованием лазерного луча. Способствует получению разреза любой формы с высокой точностью и краями, не нуждающимися в дополнительной обработке. Не вызывает деформации металла. Метод дорогостоящий, имеет ограничение по толщине проката и плохо подходит для стали. Резка и сварка швеллеров. Швеллер — это популярный на сегодняшнее время металлопрокат, который используется для строительства всевозможных конструкций. Для соединения швеллеров чаще всего применяется сварка, поскольку именно она способна обеспечить требуемую надежность металлоконструкции. Однако, при несоблюдении технологии сварки швеллеров, может произойти её ослабление. Сварка швеллеров: электроды и способы соединения: Соединение швеллеров может быть осуществлено как газовой сваркой, так и электросваркой. Что касается ручной дуговой сварки, то для соединения такого металлопроката как швеллер, следует отдавать предпочтение только качественным и проверенным временем электродам. Одними из таких, являются электроды УОНИ, которые как раз и предназначены для сварки серьезных металлоконструкций. Когда осуществляется сварка швеллеров электродами УОНИ, следует учитывать такие особенности проведения работ: Рекомендуется варить швеллера внахлёст; Перед использованием электродов УОНИ, их рекомендуется прокалить перед работой в специальной печи, не менее одного часа при температуре в +250 градусов; Варить швеллера без маломальского опыта не рекомендуется; Обязательно нужно надлежащим способом подготовить место соединения швеллера, очистить его от грязи и ржавчины; Для сварки швеллеров необходимо выдерживать короткую дугу средней мощности, а варить швеллер, лучше всего используя для этих целей сварку на постоянном токе и с обратной последовательностью. Также следует понимать, что металлоконструкция из швеллеров, сваренная электродами УОНИ не должна подвергаться в процессе эксплуатации температурам ниже сорока градусов. Способы сварки швеллеров между собой: Рассмотрим самые популярные способы сварки швеллеров между собой. Ну а те начинающие сварщики, кого интересует вопрос, в чем отличие электродов УОНИ от МР-3, могут получить информацию в предыдущей статье на канале. Самыми ходовыми способами соединения швеллеров между собой, являются: сварка встык, с накладками, внутрь, смещённое соединение. Сварка швеллера встык — данный способ используется преимущественно для конструкций, которые не будут подвергаться чрезмерным нагрузкам в процессе эксплуатации. Способ соединения швеллера встык, предполагает хорошую толщину провара с тыльной или лицевой стороны швеллера. Сварка швеллера с накладками — для этих целей используется специальная накладка из металла, которая располагается с той же стороны, что и сварочный шов. При этом между двумя швеллерами делается минимальный зазор в 5-8 мм. Соединение швеллера вовнутрь — прибегают к данному способу соединения швеллеров, как правило, в том случае, если нужно собрать усиленную пустотелую балку. Сварочный шов выполняется согласно ГОСТу, с образованием небольшого зазора или же с разделением кромок. Смещённое соединение швеллера — наиболее сложный способ, для осуществления которого требуется сразу два электросварщика. Резку швеллеров и двутавровых балок осуществляют профильными ножницами. Резка производится верхним ножом , имеющим клинообразную форму, который проходит между нижними и боковыми ножами. Верхний нож опускаясь прорезает стенку швеллера или балки и перемещаясь влево и вправо, разрезает полки. Расстояние между боковыми ножами регулируется и устанавливается в зависимости от номера разрезаемого проката. Время, необходимое для выполнения одного реза ножницами, составляет всего 2—3 см, а укладка профильной стали на стол и совмещение линии реза с кромкой ножей требуют значительно большего времени, потому ножницы для резки уголков, швеллеров и балок должны быть оборудованы приспособлениями для механизации вспомогательных операций: загрузочными и приемными столами, упорами, сбрасывателями. Определения: Сварочные конструкции — конструкции, выполненные с использованием сварки. Большая часть сварочных конструкций выполняется из стали. Сварные конструкции должны обладать долговечностью, надежностью, ремонтопригодностью и технологичностью производства. В одной конструкции, при её изготовлении, нельзя использовать сварку и клепку. Так как эти способы по-разному реагируют на действие нагрузки. Статическаяпрочность- способность конструкции воспринимать однократно приложенные максимальные внешние силы, не разрушаясь и не получая недопустимых остаточных деформаций. Усталостная прочность — термин недопустимый в соответствии с ГОСТ 23207-78 (вместо него рекомендуется сопротивление усталости), свойство материала не разрушаться с течением времени под действием изменяющихся рабочих нагрузок. Технологическая прочность металлов и сплавов - это способность сохранять сплошность в процессе технологических тепловых и силовых воздействий при изготовлении изделий (сварке, литье, обработке давлением и других процессах). |