СВАРКА КуРСОВАЯ ВАДИМА. Сварка экономически выгодный, высокопроизводительный и в значительной степени механизированный технологический процесс, широко применяемый практически во всех отраслях машиностроения

Скачать 132.5 Kb. Скачать 132.5 Kb.

|

СодержаниеСодержание 2 Введение 3 Раздел 1. Сварка стыковых соединений в нижнем положении пластин с подготовкой кромок (250*150*10) в соответствии с ГОСТ5264-80 5 1.1 Подготовка к работе 5 1.2 Назначение, устройство трансформатора 6 1.3 Порядок проведения работ 8 1.4 Инструменты и оборудование для проведения работы 10 1.5 Охрана труда и техника безопасности при проведении работ 11 Раздел 2. Источники питания 13 Заключение 15 Список использованных источников 16 ВведениеСварка - экономически выгодный, высокопроизводительный и в значительной степени механизированный технологический процесс, широко применяемый практически во всех отраслях машиностроения. Физическая сущность процесса сварки заключается в образовании прочных связей между атомами и молекулами на соединяемых поверхностях заготовок. Энергетическая активация поверхностных атомов, облегчающая их взаимодействие друг с другом; сближение свариваемых поверхностей на расстояния, сопоставимым с межатомным расстоянием в свариваемых заготовках. Целью прохождения учебной практики является получение первоначальных практических профессиональных умений и навыков по профессии электрогазосварщик. Для достижения поставленных целей при прохождении практики, ставились следующие задачи:

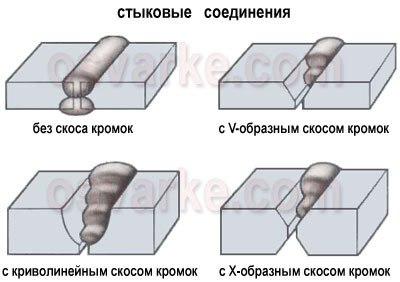

В процессе изготовления машин, механизмов, изделий и конструкций предприятия машиностроения всех отраслей производства, включая огромные объемы строительства, перерабатывают миллионы тонн различных сталей, легких и титановых сплавов, композиционных и неметаллических полимерных материалов. Выполнение этих важнейших работ немыслимо без широкого, комплексного использования самых совершенных достижений науки и техники и передового производственного опыта в области сварочного производства. Раздел 1. Сварка стыковых соединений в нижнем положении пластин с подготовкой кромок (250*150*10) в соответствии с ГОСТ5264-801.1 Подготовка к работеПри ручной электродуговой сварке основными видами сварных соединений являются стыковые, угловые, тавровые и соединения внахлестку. Стыковые соединения в зависимости от толщины свариваемых листов делятся на несколько типов. При толщине листов от 1 до 3 мм применяются стыковые соединения с отбортовкой кромок. Листы толщиною от 1 до 8 мм свариваются в стык без подготовки кромок. Для листов толщиною от 1 до 6 мм применяется односторонняя сварка иногда с остающимися или съемными подкладками; листы толщиною от 3—3,5 мм до 8 мм свариваются с двух сторон. Предельная толщина металла в этом случае определяется возможностью проплавления всего сечения с одной или с двух сторон. Для обеспечения провара всего сечения при сварке листов большей толщины делается скос кромок, называемый разделкой кромок. Для металла толщиной от 3 до 26 мм предусматривается так называемый V-образный односторонний или двусторонний скос кромок. При этих соединениях также могут применяться остающиеся или съемные подкладки. Металл толщиною от 12 до 40 мм может свариваться К-образным соединением, при котором производится двусторонний скос одной только кромки. Для толщин от 20 до 60 мм с целью экономии наплавленного металла может применяться U-образное соединение с криволинейным скосом одной или двух кромок. Для металла толщиной от 12 до 60 мм делается Х-образная подготовка кромок, при которой производится двусторонний скос каждой кромки. При Х-образном стыковом соединении для толщин металла от 30 до 60 мм может применяться также двусторонний криволинейный скос двух кромок. Основными конструктивными элементами разделки являются: угол разделки кромок, притупление и зазор в стыке. Угол разделки кромок для V- и Х-образных соединений берут равным 60°, а для V-образного соединения со скосом одной кромки так же, как и для К-образного соединения, равным 50°. Величина нескошенной части или так называемое притупление составляет 1—2 мм, а величина зазора принимается равной 2 мм. Угловые соединения при толщине металла не более 3 мм могут выполняться с отбортовкой кромок. При больших толщинах, в зависимости от вида углового соединения и толщины свариваемых листов, сварка производится без скоса, а также с односторонним или двусторонним скосом кромок вертикального листа. На рисунке 1 изображено выполнение стыковых соединений с различными разделками кромок.  Рисунок 1. Стыковые соединения. 1.2 Назначение, устройство трансформатораТрансформатор - это статическое электромагнитное устройство, имеющее две или более индуктивно связанные обмотки на каком-либо магнитопроводе и предназначенное для преобразования посредством электромагнитной индукции одной или нескольких систем (напряжений) переменного тока в одну или несколько других систем (напряжений), без изменения частоты. Работа трансформатора основана на двух базовых принципах:

На одну из обмоток, называемую первичной обмоткой (рисунок 2), подаётся напряжение от внешнего источника. Протекающий по первичной обмотке переменный ток намагничивания создаёт переменный магнитный поток в магнитопроводе. В результате электромагнитной индукции, переменный магнитный поток в магнитопроводе создаёт во всех обмотках, в том числе и в первичной, ЭДС индукции, пропорциональную первой производной магнитного потока, при синусоидальном токе сдвинутой на 90° в обратную сторону по отношению к магнитному потоку.  Рисунок 2. Схематическое устройство трансформатора. 1 — первичная обмотка, 2 — вторичная. В некоторых трансформаторах, работающих на высоких или сверхвысоких частотах, магнитопровод может отсутствовать. Форма напряжения во вторичной обмотке связана с формой напряжения в первичной обмотке довольно сложным образом. Благодаря этой сложности удалось создать целый ряд специальных трансформаторов (рисунок 3), которые могут выполнять роль усилителей тока, умножителей частоты, генераторов сигналов и т. д.  Рисунок 3. Сварочный трансформатор. 1.3 Порядок проведения работПодготовка рабочего места:

Детали и заготовки уложить или установить в устойчивом положении на подкладках и стеллажах таким образом, чтобы высота штабелей не превышала полторы ширины и полтора диаметра основания штабеля, но не более 1 метра. Выполнение работы:

1.4 Инструменты и оборудование для проведения работыОборудование и оснащение:

1.5 Охрана труда и техника безопасности при проведении работРабочее место сварщика (сварочный пост) должно отвечать следующим требованиям:

Сварщик (и его помощник) должны быть одетыми в плотную робу, закрывающую все тело, выполненную из огнестойких материалов, а также должны работать в брезентовых рукавицах. Для защиты лица и глаз от воздействия ультрафиолетового излучения дуги сварщик (и его помощник) должны закрывать лицо сварочной маской со светофильтром. Прозрачность светофильтра регламентирована. Для защиты от поражения электрическим током, сварщик (и его помощник) должны быть обутыми в ботинки (сапоги) на резиновой подошве или работать стоя на диэлектрическом коврике. Электродержатели применяемые для ручной дуговой сварки должны надежно захватывать электрод не мене, чем в двух положениях: перпендикулярно и под углом 115° к оси электродержателя. Захват электродержателя представляет собой две подпружиненные пластины, между которыми устанавливается электрод. Ручка электродержателя должна быть выполнена из диэлектрического материала. Сварочные провода выполняются гибкими, изолированными, сплетенными из большого числа медных отожженных проволочек диаметром 0,18…0,2 мм. Сечение сварочного провода выбирается в зависимости от сварочного тока. Сварочный пост должен быть оснащен:

Раздел 2. Источники питанияИсточники питания для дуговой сварки обеспечивают процесс сварки электрической энергией. В тоже время, они оказывают существенное влияние на характер протекания процесса сварки (в первую очередь, на качество и производительность). Различают как минимум пять источников питания:

Сварочный трансформатор. Трансформаторы могут быть изготовлены с отдельным дросселем, он обеспечивает возникновение падающей внешней характеристики. Также они могут быть и с объединенным дросселем. Контролировать его сопротивление, а также силу сварочного тока, необходимо при помощи вариации показателя воздушного зазора, который находится в составе цепи магнитопровода регулятора. В настоящее время, кроме трансформаторов с дросселями, также активно используются трансформаторы, у которых подвижная обмотка, а также с магнитным шунтом. Данные виды обеспечивают создание падающей ВАХ, а она является важной для того, чтобы создать границу тока короткого замыкания. Выпрямители. Выпрямители предназначены для преобразования тока сети в постоянный ток для сварочных работ. Собираются выпрямители из полупроводниковых вентилей. Такие элементы способны проводить ток в единственном направлении, в котором, собственно, вентиль обладает очень высокой электропроводностью, а вот в обратном он он почти не пропускает ток. Выпрямитель имеет две части – трансформатор с регулятором и блок кремниевых или селеновых вентилей. Выпрямители бывают однофазные и трехфазные. Генератор. Данное устройство ограничено выбрало в себя генератор и сварочный аппарат. Генераторы могут быть бензиновые и дизельные. Первый же вариант имеет более выгодную цену и малые размеры. Однако дизельные генераторы имеют большой объем ресурсов и способны вынести огромные нагрузки. Сварочный генератор имеет одну очень важную особенность – якорь, вращающийся при помощи внешнего привода. Энергия, которая образовалась от этого вращения, преобразовывается в электрическую энергию, имеющую постоянные характеристики. Таким образом, происходит поддержание стабильного и непрерывного горения сварки. Полуавтомат. Принцип работы полуавтомата заключается в том, что основные источники питания сварочной дуги передают сварной ток прямо в горелку, также к ней непрерывно передается проволока при помощи специального механизма. Таким образом, возникает электрическая дуга, а с помощью флюса, газа или же порошковой проволоки образуется защитное облако. Инвертор. Это источник питания для дуговой сварки, принцип работы которого заключается в преобразовании входного напряжения из переменного в постоянное и потом только из постоянного в переменное с высокой частотой. Такой источник просто незаменим для работ, которые проводятся в труднодоступных местах. ЗаключениеВ процессе прохождения учебной практики я осуществлял разнообразную деятельность с целью формирования первоначальных практических профессиональных умений и навыков по основным видам профессиональной деятельности по профессии элекросварщик. Для освоения профессии я прошел обучение практическим приемам, операциям и способам выполнения технологических процессов, характерных для соответствующей профессии и необходимых для последующего освоения общих и дополнительных профессиональных компетенций по профессии элекросварщик. Во время прохождения учебной практики я научился применять полученные в процессе обучения знания, умения и навыки:

Список использованных источников

10. Чернышов Г.Г. Сварочное дело. Сварка и резка металлов. Учебник для НПО. - М.: ИРПО; ПрофОбрИздат, 2012. - 496 с. 11. Чернышов Г.Г. Технология электрической сварки плавлением: учебник для студ. СПО . - 2-е изд.,перераб. - М.: Изд. центр «Академия»,2010.- 496 с. |