Шероховатость. 01. Шероховатость поверхностей. Методические указания к выполнению лабораторных работ по курсу Основы технологии машиностроения омск 2006 г

Скачать 331.5 Kb. Скачать 331.5 Kb.

|

|

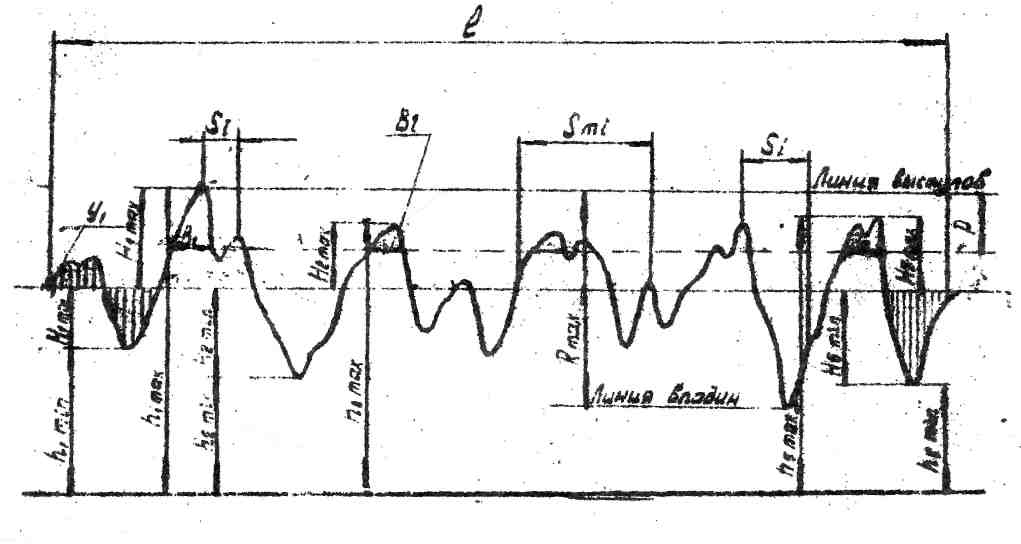

МИНИСТЕРСТВО ВЫСШЕГО И СРЕДНЕГО СПЕЦИАЛЬНОГО ОБРАЗОВАНИЯ ОМСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ Влияние режимов обработки на формирование шероховатости поверхностей детали машин Методические указания к выполнению лабораторных работ по курсу «Основы технологии машиностроения» ОМСК 2006 г. Основные теоретические сведения о качестве обработанной поверхности. Эксплуатационные свойства деталей машин в значительной мере зависят от качества поверхностного слоя деталей. В свою очередь, качество поверхности деталей машин определяется геометрическими и физико-механическими параметрами поверхностного слоя. Под геометрическими параметрами поверхности деталей понимают параметры шероховатость в отличие от идеальной номинальной поверхности, изображаемой на чертежах, представляет собой сочетание выступов и впадин с различными шагами. Совокупность неровностей с относительно малыми шагами, образующих рельеф поверхности, рассматривая в пределах базовой длины, называется шероховатостью поверхности. Нормирование шероховатости поверхности. Шероховатость поверхности принято определять по ее профилю, который образуется в сечение этой поверхности, плоскостью, перпендикулярной к номинальной поверхности. При этом профиль рассматривается на длине базовой линии, используемой для оценки геометрических параметров поверхности. При нормировании шероховатости поверхности принята система отчета, в которой в качестве базовой линии служит средняя линия профиля (рис.1). Средняя линия профиля (m) - базовая линия, имеющая форму номинального профиля и проведенная таким образом, что в пределах базовой длины среднее квадратическое отклонение профиля до этой линии минимально. Базовая длина (L) – длина базовой линии, используемая для выделения неровностей, характеризующих шероховатость поверхности. Числовые значения базовой длины выбираются из ряда: 0,01; 0,03; 0,08; 0,25; 0,8; 2,5; 8; 25 мм. Линия выступов профиля – линия эквидистантная средней линии и проходящая через верхнюю точку профиля в пределах базовой длины. Линия впадин профиля - линия эквидистантная средней линии и проходящая через низшую точку профиля в пределах базовой длины. В соответствии с ГОСТ 2789-73 установлено шесть параметров шероховатости. В том числе три высотных параметра и три шаговых. К высотным параметрам относятся: Среднее арифметическое отклонение профиля (Ra) – среднее арифметическое из абсолютных значений отклонений профиля в пределах базовой длины L. или Где n – число выбранных точек профиля на базовой длине L. Тестом регламентируется следующие значения параметра  Рис. 1. Профиль шероховатости и его характеристика Высота неровностей профиля по десяти точкам (Rz) – сумма средних абсолютных значений высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины (L)  Где Hi max – высота, i-того наибольшего выступа профиля; Hi min – глубина, i-той наибольшей впадины профиля. Значения Ra в мкм. Таблица 1.

Предпочтительные значения параметров выделены. Наибольшая высота профиля (Rmax) - расстояние между линией выступов профиля и линией впадин профиля в пределах базовой длины. Гостом регламентируются следующие значения параметров (табл.2). Значения параметров Rz и Rmax в мкм. Таблица 2.

Предпочтительное значение параметров выделены. Если параметры Ra, Rz, Rmax определены на базовой длине в соответствии с табл.3, то эти базовые длины в требованиях к шероховатости не указываются. Соотношение значений параметров Ra, Rz, Rmax и базовой длины. Таблица 3.

К шаговым параметрам относятся: Средний шаг неровностей профиля (Sm) – среднее значение шага неровностей профиля в пределах базовой длины Где n – число шагов неровностей профиля. Средний шаг местных выступов профиля (S) – среднее значение шага местных выступов профиля в пределах базовой длины. Где n – число шагов неровностей профиля по вершинам. Относительна опорная длина профиля (tp) – отношение опорной длины профиля к базовой длине. Где np – опорная длина профиля, определяемая суммой длин отрезков в пределах базовой длины, отсекаемых на заданном уровне вид материала профиля линией, эквидистантной средней линии; Bi – длина отрезка, отсекаемого в материале выступа профиля; p – уровень сечения профиля, определяемый расстоянием между выступов профиля и линией, пересекающей профиль эквидистантной линии выступов профиля. Гостом регламентируются следующие значения параметров (табл.4). Значения Sm и S в мм. Таблица 4.

Причины возникновения шероховатости. На шероховатость поверхности, обработанной лезвийным инструментом, оказывает влияние большое число факторов и, в первую очередь, метод обработки заготовок. Каждый метод обработки характеризуется применяемым оборудованием и инструментом, и в зависимости от этого, позволяет получит различную шероховатость поверхности (табл.5). Образование шероховатости нельзя объяснить только следом движения режущей кромки (при обработке стальных заготовок) и влияние хрупкого скалывания частиц (серый чугун, хрупкий цветной металл). Из режимов резания наиболее существенное влияние на величину шероховатости оказывает подача и скорость резания. При увеличении подачи шероховатость увеличивается. Объясняется это двумя причинами (рис.2): За один оборот снимается большой слой металла, вследствие чего явления отрыва и выламывания частиц металла возрастает. Увеличивается площадь остаточного сечения снимаемого слоя, так при подаче S (рис.2) площадь остаточного сечения abc, а при S’ – a b’c’, соответственно увеличивается высота неровностей H и H’. Параметры шероховатости поверхности в зависимости от методов обработки заготовок. Таблица 5.

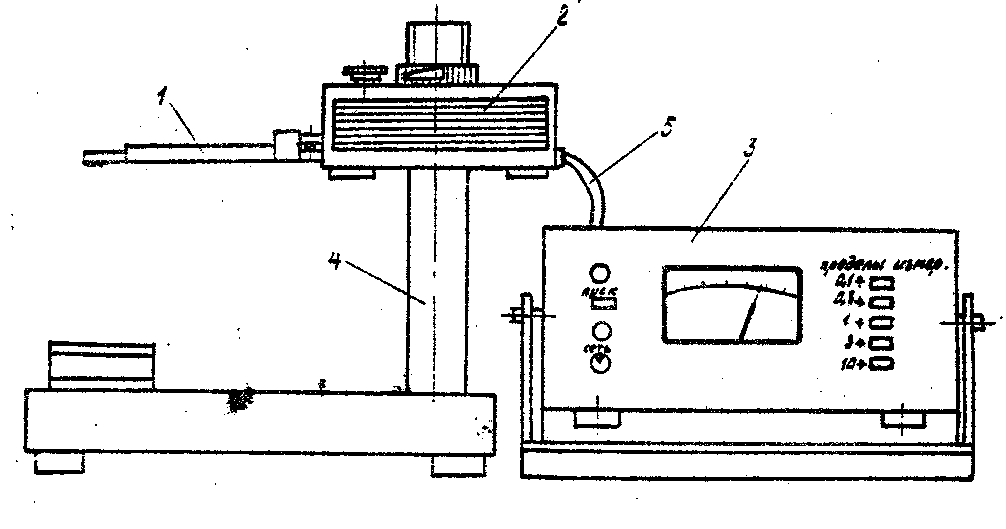

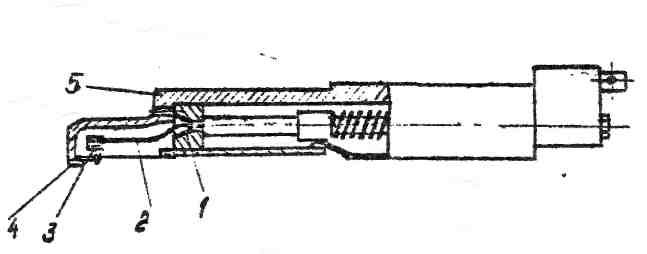

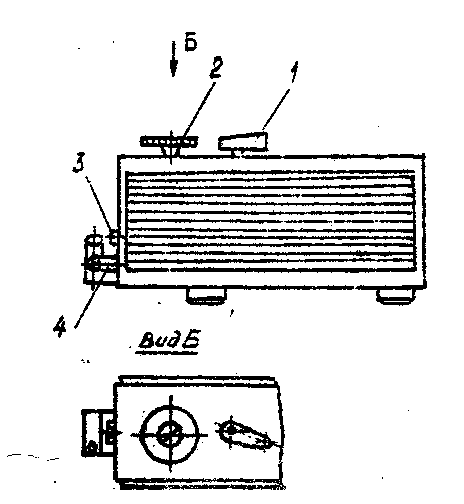

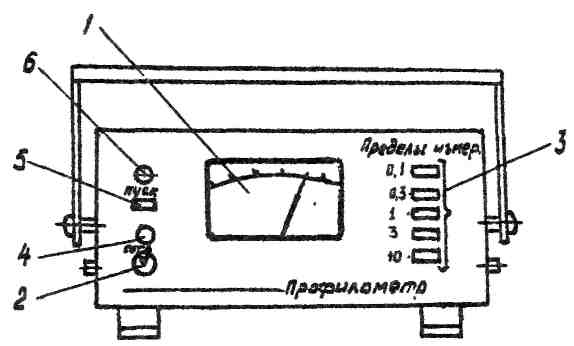

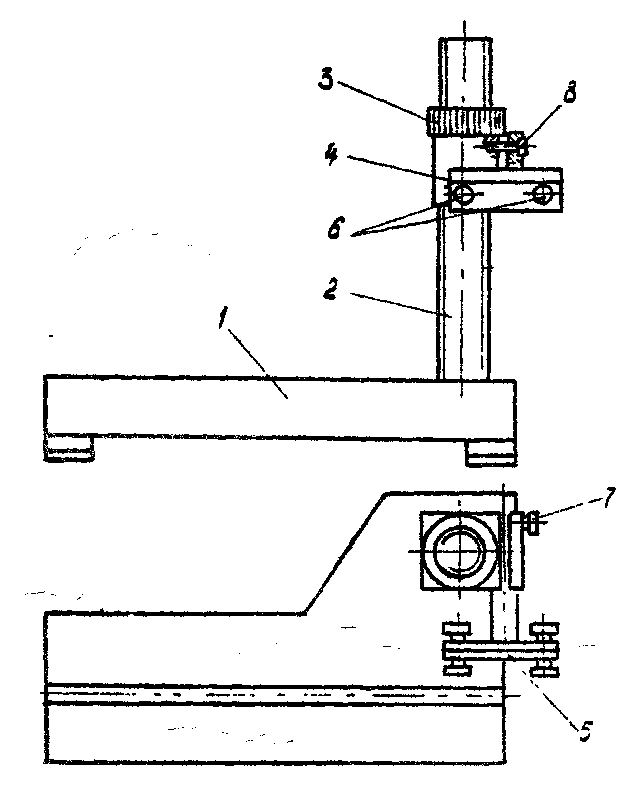

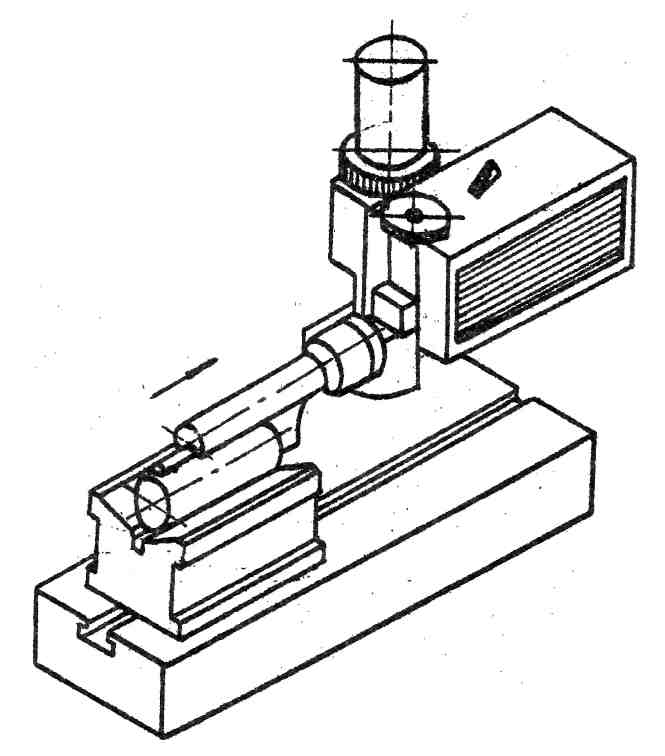

Рис. 2. Влияние подачи на шероховатость поверхности Изменение скорости резания на шероховатость влияет по разному. Например, при обработке стали в определенном диапазоне скоростей (при точении 18-22 м/мин) на режущей кромке инструмента образуется нарост, который способствует увеличению шероховатости и образования наклепа на обрабатываемой поверхности, далее с увеличением скорости явления наростообразования прекращается, температура в зоне резания повышается и стружка снимается более плавно, без отрыва кристаллов, поэтому величина микронеровностей уменьшается. Из геометрических параметров режущей кромки существенное влияние на шероховатость оказывает главный угол в плане φ, задний угол α и радиус при вершине режущей кромки R. Чем меньше угол в плане, тем меньше площадь и высота остаточного сечения H. Уменьшение заднего угла увеличивает площадь контакта обрабатываемой поверхности с резцом, что вызывает задиры на ней, следовательно, увеличивает шероховатость. Поэтому, чем меньше шероховатость задней границы режущей головки инструмента, тем меньше шероховатость обрабатываемой поверхности. Увеличение радиуса R при вершине режущей кромки уменьшает площадь остаточного сечения, следовательно уменьшает шероховатость. Из физико-механических свойств материала на шероховатость в основном, оказывает влияние его твердость и вязкость. При обработке вязких и мягких материалов добиться малой шероховатости труднее, т. к. на поверхности от самых малых усилий остаются следы и задиры, при обработке деталей из твердых сплавов этого не происходит. При обработке с применением смазывающе-охлаждающей жидкости (СОЖ) большое значение имеет ее правильный подбор. СОЖ является смазкой, уменьшающей трение между контактирующими частями режущего инструмента и обрабатываемой поверхности и окислителем поверхностного слоя (окисная пленка легче разрушается). Правильно подобранная СОЖ уменьшает шероховатость на 10-40%. В качестве СОЖ применяются: веретенное масло, олеиновая кислота, керосин с маслом, содовые растворы и др. Прибор для измерения параметров шероховатости. Техническое описание и инструкция по эксплуатации. Назначение. Профилометр модели 283 является высокочувствительным прибором, предназначенным для измерения шероховатости поверхности деталей с твердостью не менее HB 10, сечение которых в плоскости измерений представляет прямую линию. Отсчет результатов измерения производится по шкале показывающего прибора, градуированной по параметру Ra (ГОСТ 2789-73). Технические данные Диапазон измерений, мкм ……………………………………………Ra – 0,02…10 Длина трассы ощупывания при измерении, мкм ………………………. 1,5 и 4,8 Скорость трассирования датчика при измерении, мм/с ……………. 0,25 и 0,8 Значение отсечки шага, мм ………………………………………………0,25 и 0,8 Минимальный диаметр проверяемого отверстия, мм на глубине до 20 мм – 6 на глубине до 130 мм – 16 Масса прибора, кг ……………………………………………………………… 23 Состав прибора Основными составными частями прибора (рис.3) являются: датчик 1, привод 2, блок электронный 3, стойка 4, шланг 5. Устройство и работа прибора Действие прибора основано на принципе ощупывания алмазной головки датчика исследуемой поверхности и преобразования колебаний, изменения напряжения при помощи механотронного датчика.  Рис. 3. Общий вид прибора Сигнал, получаемый с датчика, подается на электронный усилитель, проходит через фильтры отсечек шага, детектируется, интегрируется и фиксируется прибором магнитоэлектрической системы. Датчик (рис.4) предназначен для преобразования линейных колебаний иглы, соответствующих неровностям поверхности, в электрические сигналы. Датчик представляет собой механически управляемую лампу (механотрон), подвижный анод, который посредством мембраны 1 связан со щупом 2. На щупе укреплена алмазная игла 3 с радиусом закругления 10 мкм. В передней части корпуса 5 установлена твердосплавная опора 4.  Рис. 4. Датчик Привод (рис.5) предназначен для перемещения датчика по измеряемой поверхности. При отсечке шага 0,25 мм скорость перемещения датчика соответствует 0,25 мм/с, при отсечке шага 0,8 мм – 0,8 мм/с. Установка требуемой отсечки шага автоматически устанавливается соответствующая длина трассы ощупывания: при 0,25 мм – 1,5 мм; при 0,8 мм – 4,8 мм. Подъем, опускание штока с датчиком производится вращением маховика 2.  Рис. 5. Привод Электронный блок (рис.6) предназначен для обработки электрических сигналов, получаемых с датчика и выдача результатов измерений на показывающий прибор. На передней панели расположены: показывающий прибор 1, тумблер включения сети 2, сигнальные лампы 4 и 6, переключатель пределов измерений 3, кнопка пуска хода датчика 5.  Рис. 6. Электронный блок Стойка (рис.7) содержит плиту 1, на которой установлена колонка 2. Вдоль колонны с помощью гайки 3 перемещается каретка 4 с кронштейном 5, на зажимах 6 которого крепится привод. Кронштейн может поворачиваться в каретке 4, что позволяет устанавливать датчик при измерении наклонных поверхностей. После установки привода датчиком на стойке в рабочее положение каретки стопорится рукояткой 7, а фиксация кронштейна осуществляется винтом 8.  Рис. 7. Стойка Подготовка к работе Включит прибор в сеть 220 В, 50 Гц. Установку привода с датчиком для измерения следует производить, исходя из условий удобства измерения, формы и габаритов проверяемых деталей. При измерении плоских деталей привод с датчиком закрепляется на кронштейне стойки, а деталь устанавливается на плите. При измерении цилиндрических деталей (рис.8) на плиту стойки устанавливается призма. При измерении конических и призматических деталей, измеряемая поверхность которых не параллельна плоскости плиты, поворотный кронштейн 5 (см. рис.7) устанавливается таким образом, чтобы нижняя плоскость привода была параллельной измеряемой поверхности.  Рис. 8. Измерение цилиндрических поверхностей Порядок работы Включить прибор тумблером 2 (см. рис. 6) в положение «сеть». После включения должна загореться сигнальная лампа 4. Гайкой 3 (см. рис.7) или маховиком 2 (см. рис.5) опустить датчик на измеряемую поверхность детали до положения пока не совпадут треугольные знаки на штоке и планке 4 (рис.5). Застопорить рукоятками 3 (см.рис.5) и 7 (рис.7) положение датчика. На переключателе пределов измерений нажать кнопку предполагаемого значения шероховатости измеряемой поверхности. Установить рычажком 1 (рис.5) на приводе требуемую отсечку шага. При этом следует учитывать, что перемещение датчика будет равно: при отсечке шага 0,25 мм – 2 мм (1,5 мм трасса интегрирования и 0,5 мм предварительный ход); при отсечке шага 0,8 мм – 6,4 мм (4,8 мм трасса интегрирования и 1,6 мм предварительный ход). Нажать кнопку «Пуск» 5 (см. рис.6) на электронном блоке. При этом загорается электронная лампа 6, что свидетельствует о движении датчика. После остановки датчика, как только погаснет лампа 6, произвести отсчет параметра Ra по шкале прибора. В случае если стрелка прибора уходит за пределы шкалы, необходимо переключить прибор на больший предел измерения. Если стрелка не доходит до рабочего участка шкалы, необходимо перейти на меньший предел измерения и повторить замер. После переключения на другой предел измерения до нажатия кнопки «Пуск» следует сделать паузу около 30 секунд. Содержание работы Для выполнения работы выдается три ступенчатых валика, обработанных при различных режимах резания (табл.6). Необходимо определить шероховатость ступеней валиков: Косвенным путем – сравнением обработанных поверхностей с эталонами шероховатости. прямым путем – с использованием профилометра модели 283. Параметры валиков Таблица 6

Методика выполнения работы Определить шероховатость ступеней валиков путем сравнения с эталонами шероховатости (для перевода класса шероховатости в параметр Ra использовать табл.7). Результат занести в графу 7 (приложение 1). Соотношение класса шероховатости и параметра Ra Таблица 7

Используя табл.3, определить ориентировочное значение базовой длины и установить соответствующее значение отсечки шага на профилометре. Результат занести в графу 10 таблицы (приложение 1). Произвести не менее трех замеров шероховатости ступени валика при помощи профилометра и определить среднюю величину. Для выполнения измерений произвести действия, указанные в п. 3.6. при этом необходимо иметь ввиду: - Прибор готов к работе через 5 минут после его включения; - Установка иглы на ступень валика осуществляется плавно (без соударения с деталью) таким образом, чтобы край твердосплавной опоры находился на уровне левого торца ступени; - Перемещение ступеней относительно датчика в процессе измерений выполнять без соударений и контакта с иглой, для чего в момент перемещения валика необходимо плавно приподнять датчик; - По окончании измерений привести рабочее место в исходное состояние (прибор выключить, установить опору под датчик, прибор закрыть чехлом). Результаты измерений и вычислений занести в графы 8, 9 таблицы отчета (приложение 1). По результатам измерений построить графические зависимости влияния условий обработки (скорости резания, подачи и глубины резания) на шероховатость поверхности. Объяснить характер полученных графических зависимостей, причины несовпадения результатов косвенного и прямого измерения шероховатости. Определить рациональные условия обработки для заданной шероховатости обрабатываемой поверхности детали. 6. Контрольные вопросы 1. Что такое шероховатость поверхности? 2. Критерии оценки величины шероховатости? 3. Способы определения шероховатости? 4. Приборы, применяемые для определения шероховатости? 5. Факторы, влияющие на величину шероховатости? 6. Соответствие графических зависимостей теоретическим положениям? 7. Шероховатость поверхности при различных методах обработки? 8. Физические явления, происходящие при резании? | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||