Автоматизация на производстве. Расчёт лотков-скатов. Методические указания к выполнению лабораторной и практической (контрольной) работы для студентов направлений 15. 03. 02, 15. 03. 04

Скачать 322.29 Kb. Скачать 322.29 Kb.

|

|

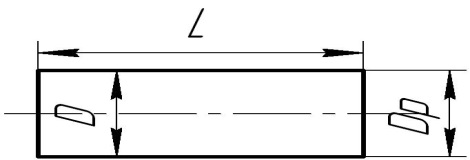

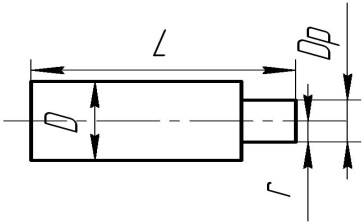

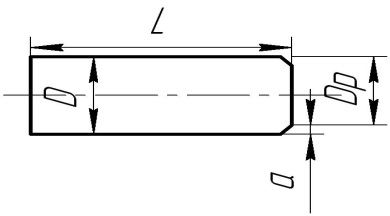

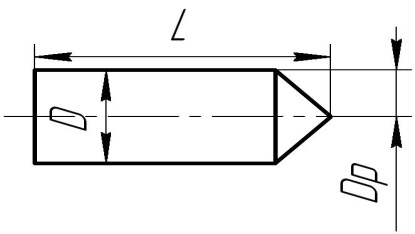

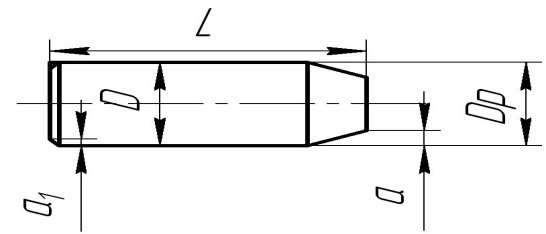

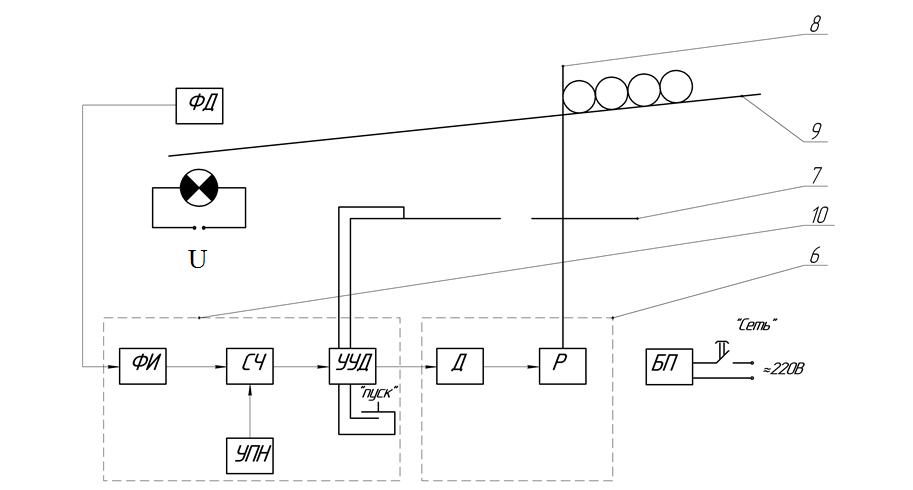

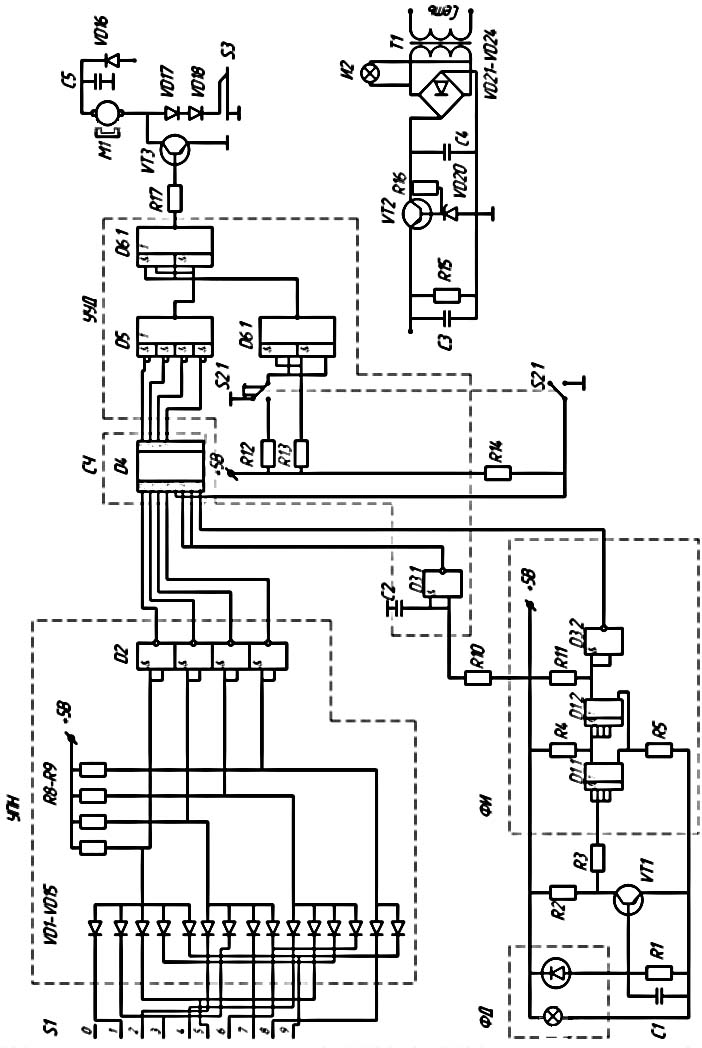

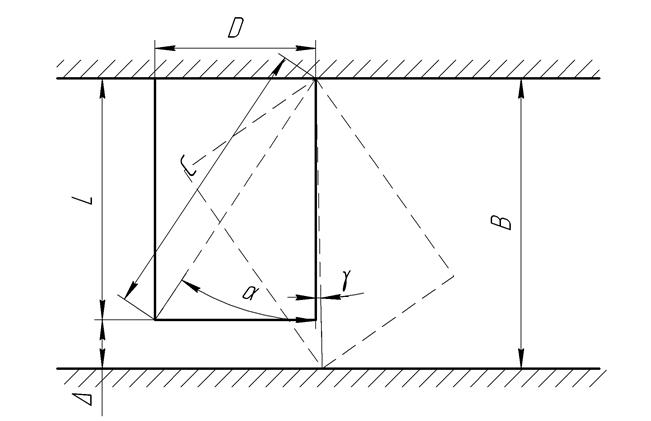

Министерство образования и науки Российской Федерации ФГБОУ ВО «Саратовский государственный технический университет имени Гагарина Ю.А.» ИССЛЕДОВАНИЕ ОСНОВНЫХ ПАРАМЕТРОВ ЛОТКОВ-СКАТОВ И НАСТРОЙКА СЧЕТНО-ДОЗИРУЮЩЕГО УСТРОЙСТВА НА ЗАДАННЫЙ РИТМ РАБОТЫ Методические указания к выполнению лабораторной и практической (контрольной) работы для студентов направлений 15.03.02, 15.03.04 Одобрено на заседании УМКН кафедры ТМС, протокол №1от 30 августа 2018 г. Саратов 2018 Практическая работа 1(контрольная работа)* ИССЛЕДОВАНИЕ ОСНОВНЫХ ПАРАМЕТРОВ ЛОТКОВ-СКАТОВ И НАСТРОЙКА СЧЕТНО-ДОЗИРУЮЩЕГО УСТРОЙСТВА НА ЗАДАННЫЙ РИТМ РАБОТЫ Цель работы: определение параметров лотков-скатов для различного вида деталей; изучение конструкции счетно-дозирующего устройства и настройка его на заданный ритм работы. ОСНОВНЫЕ ПОНЯТИЯ Описание конструкции счетно-дозирующего устройства Лабораторный стенд "счетно-дозирующее устройство" (рис.1) состоит из лотка 1, отсекателя 2, привода отсекателя 3 и электронного блока управления двигателем 4. Лоток выполнен из V – образного металлического профиля определенной длины. Отсекателем служит нанесенная на вал редуктора дюралевая трубка со срезом, внутренний диаметр которой несколько больше диаметра детали (шар). Срез сделан так, что при повороте в одном из положений Отсекатель выполняет функцию захвата (деталь через срез попадает в полость трубки). Отсекатель выполняет поворот на 180°, шарик выпадает из полости в лоток, тогда как противоположная срезу стенка трубки удерживает остальные детали, находящиеся в лотке перед отсекателем. Флажком является диэлектрическая пластина, закрепленная на валу редуктора, периодически размыкающая контакты конечного выключателя (КВ). Электронный блок управления двигателем входят фотодатчик (ФД), формирователь импульсов (ФИ), счетчик (СЧ), устройство предварительного набора количества заголовок (УПН) и устройство управления двигателем (УУД). Фотодатчик служит для счета деталей. Состоит из лампочки накаливания и фотодиода (VD19). Луч света от лампочки пройдя через отверстия в лотке попадает на фотодиод. Катящаяся по лотку деталь перекрывает это отверстие, внутреннее сопротивление фотодиода изменяется, в результате чего изменяется потенциал на входе формирователя импульсов. Формирователь импульсов представляет собой триггер Шмита и служит для формирования импульсов прямоугольной формы. При прохождении через фотодатчик одного шарика формируется один импульс. Двоично-десятичный реверсивный счетчик предназначен для счета импульсов, поступающих из формирователя (микросхема К555ИЕ6-Д4). При совпадении числа, установленного на УПН, и числа деталей, прошедших через фотодатчик, на выходе счетчика формируется сигнал, который поступает на устройство управления двигателя. * - для заочной (ускоренной) формы обучения  Рис.1 Схема экспериментальной установки Устройство предварительного набора числа заготовок в партии служит для преобразования позиций переключателя в двоичный код. Эта информация в двоичном коде поступает на программируемые входы счетчика. Устройство состоит из десятипозиционного переключателя, который находится на передней панели стенда, диодного шифратора (VD1-VD15) и четырех инверторов (Д2). Устройство управления двигателем служит для включения и отключения электродвигателя (Д1) и, соответствует, редуктора (Р). Таким образом, количество деталей в партии определяется положением декадного переключателя устройства предварительного набора. Цифра на переключателе соответствует количеству выдаваемых деталей в партии. ПРИНЦИП ДЕЙСТВИЯ УСТРОЙСТВА При включении тумблера "сеть" (рис.2) блок питания БП) вырабатывает стабилизированное постоянное напряжение (+5В), необходимое для питания цифровых интегральных микросхем 155, 555 серий и электродвигателя (Д). Одновременно при подаче питания на электронное устройство управления на счетчике (С) формируется импульс сброса, тем самым все устройство в целом приводится в исходное состояние, когда Отсекатель расположен срезом к нижнему концу лотка. Лоток заполняется деталями. При нажатии на кнопку "пуск" устройство управления двигателем блокирует разомкнутые в исходном состоянии контакты конечного выключателя (S3).  Рис.2. Принципиальная схема счетно-дозирующего устройства  Двигатель (Д) начинает вращать через редуктор (Р) Отсекатель, который осуществляет поштучную выдачу деталей. Одновременно с нажатием кнопки "пуск" происходит запись количества деталей, установленного в УПН на выход С4 в двоичном коде. Деталь, отделенная отсекателем, прокатываясь по лотку, перекрывает фотодатчик (ФД), и формирователь импульсов (ФИ) формируется импульс, по амплитуде, необходимый для срабатывания интегральных микросхем. Импульс поступает на инверсный вход счетчика С4. каждый поступающий на счетчик импульс вычитается из значения, записанного на выходе счетчика. Устройство продолжает выдачу деталей до тех пор, пока все выходы счетчика не установятся с состояния, соответствующего логическому нулю. При этом на УУД поступает сигнал разблокировки конечного выключателя. Отсекатель продолжает вращение до тех пор, пока флажок, установленный на валу отсекателя, не разомкнет конечный выключатель. Этим достигается постоянное положение отсекателя в исходном состоянии. Последующий запуск устройства производится кнопкой "пуск". РАСЧЕТ ЛОТКОВ-СКАТОВ При конструировании лотков-скатов коробчатого типа необходимо выбрать значения размеров поперечного сечения лотка и угол его наклона. Для этого следует рассмотреть условия проходимости детали в лотке. Деталь при перемещении по лотку в направлении, перпендикулярном ее большой оси, в связи с наличием зазора ∆ может повернуться на угол α (рисунок 3),заняв положение, указанное штриховыми линиями. Угол увеличивается с увеличением зазора до тех пор, пока деталь не заклинится или не потеряет ориентацию. В этом случае ширина лотка (В) определяется:  , (1) , (1)где ∆ - зазор между деталью и бортами, мм; L – длина детали, мм.  Рис. 3 Схема расчета проходимости по лотку Зазор ∆ следует выбирать таким, чтобы угол заклинивания γ был несколько больше угла трения ρ, так как если эти углы будут равны между собой и коэффициент трения скольжения между изделием и бортом лотка, то происходит заклинивание изделия в лотке (tgγ=tgρ=f). Зазор ∆ зависит от формы детали и рассчитывают его по соответствующим формулам. Так, для деталей с прямоугольной и частично конической формами, или с фасками зазор рассчитывается по формуле:  , (2) , (2)где Др - расчетный диаметр детали, мм; Lр – расчетная длина детали, мм. Значения Др и Lр определяются для разного вида деталей по соответствующим формулам, представленным в таблице 1.1 (приложение 1). Зазор ∆, вычисленный по этой формуле, имеет предельные значения при определенном значении коэффициента трения f. Следовательно, расчетные наибольшие значения зазора ∆max должны быть всегда несколько меньшими или равными предельным значениям. Наибольший зазор ∆max следует определять при конструировании лотка, учитывая величины на длину L и ширину B, то есть в формулу (1) должны подставляться наименьшие значения Д и L. При выборе наименьшего гарантированного зазора ∆max на практике исходят из условий загрязненности лотка. Если в лоток возможно попадание пыли или детали замаслянные, то необходимо брать по ходовой посадке 11-14 квалитета. При отсутствии загрязнения зазор выбирается по ходовой посадке 9-го квалитета. Для обеспечения бесперебойной работы лотка большое значение имеет правильный выбор высоты бортов. Высота бортов Н выбирается в зависимости от типа лотка (открытые, закрытые, полузакрытые), формы и радиуса перемещаемой детали. Так, например, при перемещении: а) по открытому коробчатому лотку цилиндра – Н=(0,55-0,6) колец и дисков - Н>0,6R (обычно равна радиусу или больше радиуса детали); б) по полузакрытому коробчатому лотку цилиндра – Н=2R+∆Н (∆Н- зазор, мм). При выборе высоты борта лотка следует учитывать, что с увеличением высоты борта значительно возрастает сила трения детали о борт. Угол наклона лотка β в значительной мере зависит от качества его отделки и состояния поверхности деталей. При тщательно изготовленных лотках и точных деталей лотки можно наклонять под углом 5-7°, при более грубо обработанных лотках и деталях угол наклона следует увеличить до 7-10°, и если заготовки имеет поверхностные дефекты в виде полос и выступов (отливки), угол наклона надо увеличить до 10-15°. Расчетное значение угла наклона лотка можно определить по формуле:  , (3) , (3)где R - радиус детали, мм; αо - угол, составленный диагональю и образующей детали, град; γ - угол заклинивания, град.; k - коэффициент, зависящий от чистоты лотка. Коэффициент k для чистых лотков составляет 1,2 для обычных – 1,5, для загрязненных – 2,5…3. Как видно из формулы (3), угол наклона β лотка зависит от величины  , а так же от величины , а так же от величины  , которая в свою очередь зависит от отношения L/Д. , которая в свою очередь зависит от отношения L/Д.ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ Расчетная часть В соответствии с программой вычислений (приложение 2,3) рассчитать на ЭВМ следующие параметры лотка: 1) величину зазора ∆ (по формуле 2) для определенной формы лотка и детали, заданной преподавателем. Расчетные размеры детали Др и Lр определять по формулам, указанным в таблице П.1.1 (приложение 1) для каждой формы деталей; 2) ширину лотка (по формуле 1); 3) угол заклинивания по формуле  ; ;4) угол наклона β (по формулы 3) по известным значениям входящих в формулу величин; 5) угол наклона β (4 значения) при изменяющихся значениях входящих в формулу величин; 6) угол αо по формуле  ; ;7) расчет параметров лотка проводить с точностью 0,01; 8) результаты расчета помещаются в таблице П.1.2 (приложение 1). Исходные данные для расчета и пример составления программы вычислений приведены в приложениях 1 и 2,3. Обработка результатов 1) Результаты расчета угла наклона лотка β в зависимости от изменений величин H/R, и f представить с точностью до десятков минут и свести в таблицу, форма которой приведена в приложении 1 (таблица П.1.2). 2) Сделать выводы по работе относительно влияния выше указанных параметров на угол β наклона лотка и на проходимость деталей по лотку. СОДЕРЖАНИЕ ОТЧЕТА Название работы. формулировка цели работы. краткое описание: назначение, конструкция, основные параметры лотковых устройств. Функциональную схему счетно-дозирующего устройства. таблица с данными, полученными расчетным путем. выводы по работе. КОНТРОЛЬНЫЕ ВОПРОСЫ 1) Опишите конструкцию счетно-дозирующего устройства. 2) Как влияет величина зазора ∆ и угол γ заклинивания на проходимость детали по лотку? 3) На какие параметры лотка и как влияет измерение величины отношений H/R, L/Д? 4) Как влияет форма детали (наличие конусности, проточек, фасок) на величину рассчитываемого зазора ∆? 5) Какие факторы, кроме параметров расчетной формулы влияют на выбор зазора? 6) Изменением каких факторов и параметров систем "лоток-деталь" можно улучшить проходимость детали по лотку? Литература Рабинович А.Н. Автоматическое ориентирование и загрузка штучных деталей / А.Н.Рабинович. Киев: Техника, 1978. 286 с. Иванов А.А. Гибкие производственные системы в приборостроении / А.А.Иванов. М.: Машиностроение, 1988. 304 с. Основы автоматизации машиностроительного производства / Е.Р.Ковальчук, М.Г.Косов, В.Г.Митрофанов и др. М.: Высшая школа, 2001. 312 с. Камышный Н.И. Автоматизация загрузки станков / Н.И. Камышный. М.: Машиностроение, 1977, 288 с. Рогов В.А. Средства автоматизации производственных систем машиностроения / В.А.Рогов, А.Д.Чудаков. М.: Высшая школа, 2005. 399 с. Шишмарев В.Ю. Автоматизация производственных процессов в машиностроении: учебник / В.Ю. Шишмарев. М.: Издательский центр «Академия», 2010, 368 с. Приложение 1 Варианты заданий к практической (контрольной работе*) Таблица П.1.1 Значения расчетных параметров*

*- задания к контрольной работе для студентов заочной формы обучения Таблица П.1.2 Результаты расчетов

Приложение 2

Приложение 3

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||