Не тяговый подвижной состав, Автосцепка. Автосцепка. Методические указания по ее проведению, а также познакомиться с теорией вопроса, изложенной ниже

Скачать 2.77 Mb. Скачать 2.77 Mb.

|

|

Министерство транспорта Российской Федерации Федеральное агентство железнодорожного транспорта ГОУ ВПО «Дальневосточный государственный университет путей сообщения» Кафедра «Вагоны» М.И. Харитонов В.Н. Панкин ИЗУЧЕНИЕ КОНСТРУКЦИи АВТОСЦЕПКИ и работы механизма Методические указания на выполнение лабораторной работы Хабаровск Издательство ДВГУПС 2007 Министерство транспорта Российской Федерации Федеральное агентство железнодорожного транспорта ГОУ ВПО «Дальневосточный государственный университет путей сообщения» Кафедра «Вагоны» М.И. Харитонов В.Н. Панкин ИЗУЧЕНИЕ КОНСТРУКЦИи АВТОСЦЕПКИ и работы механизма Методические указания на выполнение лабораторной работы

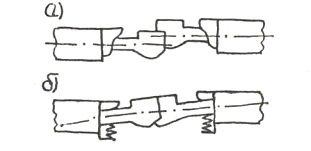

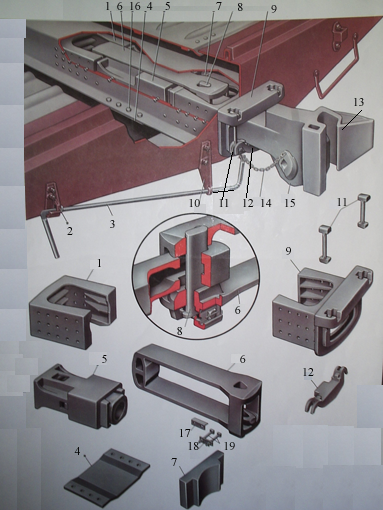

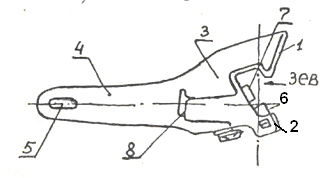

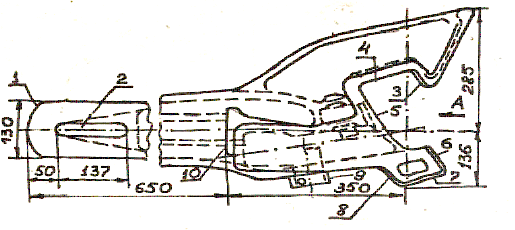

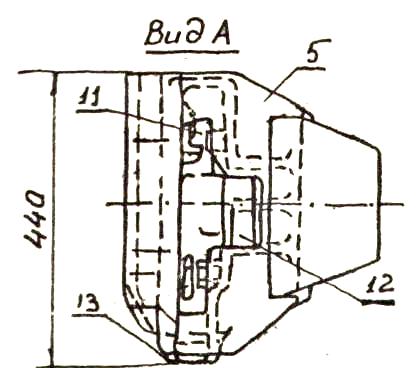

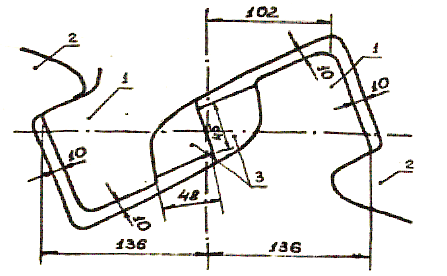

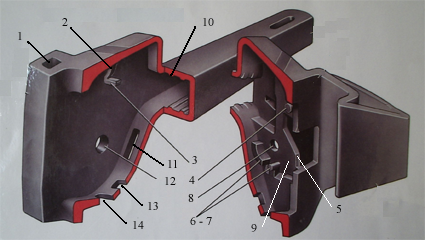

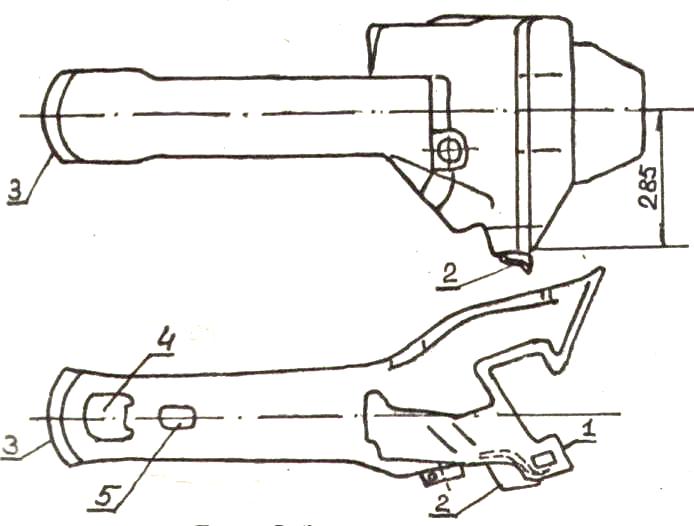

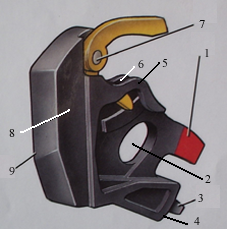

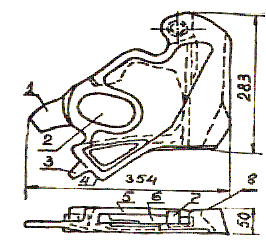

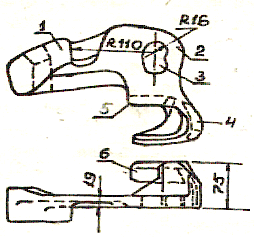

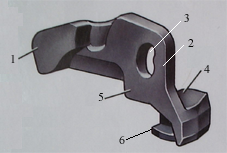

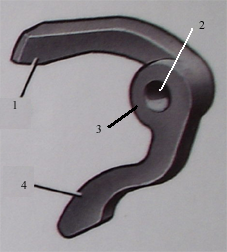

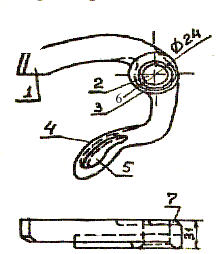

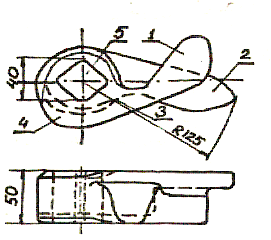

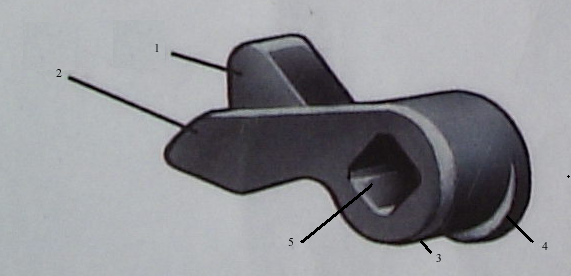

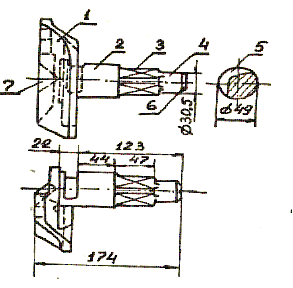

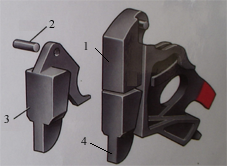

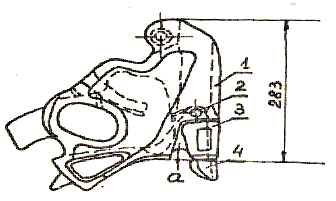

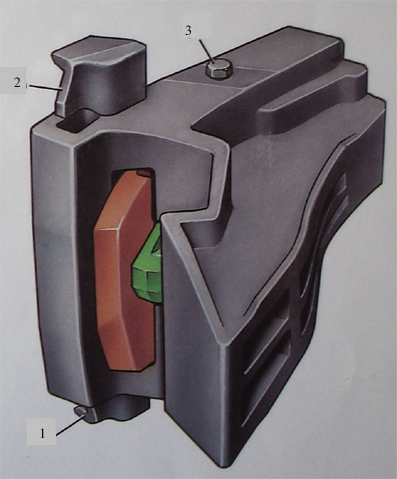

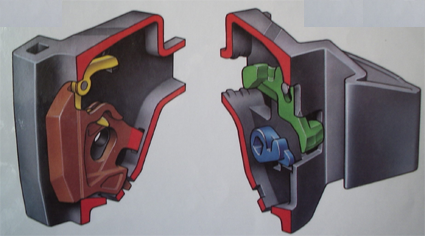

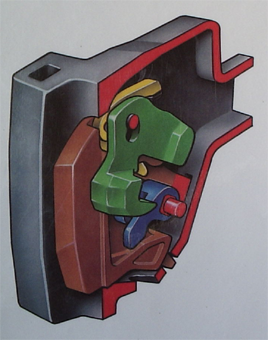

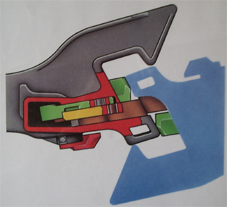

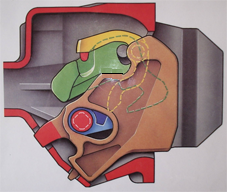

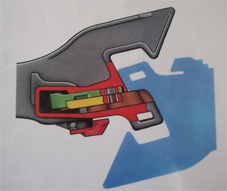

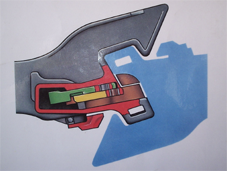

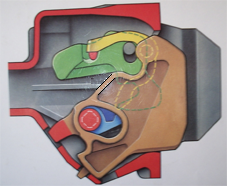

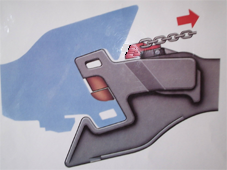

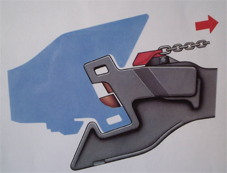

Хабаровск Издательство ДВГУПС 2007 1. ОБЩИЕ УКАЗАНИЯ До проведения лабораторной работы студенту необходимо изучить методические указания по ее проведению, а также познакомиться с теорией вопроса, изложенной ниже. Студент, не подготовившийся к выполнению лабораторной работы, к занятиям не допускается. В процесса работы студент обязан соблюдать правила техники безопасности и выполнять все указания преподавателя. Целью данной лабораторной работы является изучение конструкции автосцепок СА-3, СА-ЗМ, порядка сборки, разборки и работы механизма сцепления автосцепки. 2. АВТОСЦЕПНОЕ УСТРОЙСТВО ВАГОНОВ Автосцепное устройство относится к ударно-тяговому оборудованию вагона ипредназначено для сцепления вагонов между собой и с локомотивом, удержания их на определенном расстоянии друг от друга, восприятия, передачи и смягчения воздействия растягивающих и сжимающих усилий, возникающих во время движения. От исправного состояния автосцепного оборудования во многом зависит безопасность движения поездов. Рассматриваемое оборудование относится к объединенным устройствам, где совмещаются все функции ударных и тягово-сцепных приборов. Автоматические сцепки делятся на три типа: нежесткие, жесткие и полужесткие. Нежесткие автосцепки (рис. 2.1, а) допускают относительное перемещение сцепленных корпусов в вертикальном направлении. В случае разницы по высоте продольных осей автосцепок двух соседних вагонов нежесткие автосцепки располагаются ступенчато, сохраняя горизонтальное положение. Перемещение в горизонтальной плоскости этих автосцепок обеспечивается сравнительно простыми по конструкции шарнирами на концах кoрпyсов автосцепок. Жесткие автосцепки (рис.2.1,б) исключают относительное перемещение сцепленных корпусов в вертикальной плоскости. Если до сцепления вагонов имелась разность высот продольных осей, то после сцепления они сместятся и займут наклонное положение, располагаясь на одной прямой. На концах корпусов таких автосцепок имеются сложные шарниры, обеспечивающие относительные вертикальные и горизонтальные угловые перемещения. Полужесткие автосцепки взаимодействуют друг с другом в процессе работы как нежесткие, однако вертикальные перемещения их относительно друг дрyга ограничены предохранительными кронштейнами, расположенными на малых зубьях корпусов. Полужесткие автосцепки применяются в вагонах, имеющих удлиненную консольную часть рамы (восьмиосные и некоторые специализированные вагоны). Каждая из этих видов автосцепок обладает своими достоинствами и недостатками и поэтому применяется на таких типах вагонов, где это наиболее целесообразно.  Рис. 2.1. Схемы размещения сцепленных автосцепок. а) – нежестких и полужестких; б) – жестких. К преимуществам жестких автосцепок относятся: простота автоматического соединения воздушной магистрали и электрических линий; более плавный ход вагона вследствие малых зазоров и, соответственно, меньших ударов между соединяемыми элементами; облегчение работы механизма автосцепок в результате меньших перемещений деталей; уменьшение шума при движении вагонов, что важно для создания комфорта пассажирам. К достоинствам нежестких автосцепок относятся: обеспечение гарантированного сцепления вагонов со значительной разницей продольных осей по высоте, особенно при сцеплении груженого с порожним вагоном; отсутствие сложные концевых шарниров;меньшая масса автосцепки; простота конструкции. Нежесткие автосцепки применяются в вагонах наземных железных дорог, ажесткие - в вагонax метрополитена. В зависимости от типа вагонов автосцепные устройстваподразделяются на конструкции, предназначенные для четырех, - шести и восьмиосных вагонов, а также пассажирских вагонов, включая вагоны электро- и дизель- поездов. Четырехосные грузовые и пассажирские вагоны оборудованы типовой нежесткой автосцепкой СА-3, которая отличается в отдельных типах вагонов только шириной окна ударной розетки и конструкцией поглощающих аппаратов. Шести- к восьмиосные вагоны оборудуются нежесткой или полужесткой автосцепкой типа CA-3М (модернизированной). Автосцепное устройство типа СА-3 вагонов размещается в консольной части хребтовой балки рамы кузова. Основные части автосцепного устройства (рис.2.2): корпус автосцепки с деталями механизма, ударно-центрирующий прибор, упряжное устройство, расцепной привод и опорные части. Корпус автосцепки 13 (рис. 2.2)с механизмом, расположенным внутри предназначен для сцепления вагонов, восприятия и передачи ударно-тяговых усилий упряжному устройству. Корпус установлен вокно ударной розетки 9, объединенной с передними упорами, и своим хвостовиком соединен при помощи клина 8 с тяговым хомутом 6. Ударно-центрирующий прибор воспринимает от корпуса автосцепкиизбыточную энергию удара после полного сжатия поглощающего аппарата и центрирует корпус автосцепки. Прибор (рис. 2.2) включает в себя ударную розетку 9, две маятниковые подвески 11 и центрирующую балочку 12.  Рис.. 2.2. Автосцепное устройство СА-3. 1- задний упор; 2 – кронштейн с полочкой; 3 – расцепной рычаг; 4 – поддерживающая планка; 5 – поглощающий аппарат; 6 – тяговый хомут; 7 – упорная плита; 8 – клин тягового хомута; 9 – ударная розетка, объединенная с передним упором; 10 – державка; 11 – маятниковые подвески; 12 – центрирующая балочка; 13 – головка автосцепки в сборе с механизмом; 14 – цепочка; 15 – балансир валика подъемника; 16 – болты крепления поддерживающей планки К опорным частям автосцепного устройства относятся задние 1 и передние 9 упоры (рис.2.2), а также поддерживающая планка 4. Упоры автосцепки служат для передачи растягивающих и сжимающих усилий на раму и кузов вагона. Для предупреждения истирания вертикальных стенок хребтовой балки поглощающим аппаратом на них (между упорами) приклепывают предохранительные планки. Упряжное устройство передает упорам продольные силы от корпуса автосцепки и смягчает их действие. Оно размещено между передним и задним упорами автосцепного устройства и состоит (рис.2.2) из тягового хомута 6, поглощающего аппарата 5, клина 8, упорной плиты 7 и крепежных деталей клина 17,18, 19. Нижней опорой тягового хомута и поглощающего аппарата является поддерживающая планка 4, присоединенная восьмью болтами 16 снизу к хребтовой балке. Расцепной привод служит для расцепления автосцепок. Привод (рис. 2.2) представляет собой двуплечий рычаг 3, удерживаемый кронштейном 2 с полочкой и державкой 10. Цепь 14 соединяет короткое плечо рычага с валиком подъемника 15. Передача сжимающих усилий осуществляется следующим образом: от хвостовика автосцепки продольная нагрузка передается на упорную плиту 7 (рис. 2.2). От неё - на поглощающий аппарат и, через основание аппарата, на задний упор и, далее, на раму вагона. Тяговые (растягивающие) усилия от хвостовика автосцепки передаются через клин 8 на тяговый хомут 6 (рис.2.2). От тягового хомута через поглощающий аппарат усилие передается на упорную плиту и от неё - на передний упор и, далее, на раму вагона. Таким образом, при действии растягивающих или сжимающих нагрузок поглощающий аппарат работает только на сжатие. 3. КОНСТРУКЦИЯ АВТОСЦЕПКИ. ПОРЯДОК СБОРКИ И РАЗБОРКИ. ПРИНЦИП ДЕЙСТВИЯ МЕХАНИЗМА Автосцепка СА-3 (рис. 3.1) является тягово-ударной нежесткого типа.  Рис. 3.1. Автосцепка CA-3 в сборе. 1 – большой зуб; 2 – малый зуб; 3 – голова; 4 – хвостовик; 5 – отверстие для клина тягового хомута; 6 – замок; 7 – замкодержатель; 8 - упор Она состоит из корпуса и деталей механизма сцепления: замка, замкодержателя, подъемника, валика подъемника и предохранителя. Головная часть автосцепки (голова) 3 (рис. 3.1) переходит в удлиненный пустотелый хвостовик 4, в котором имеется отверстие 5 для соединения с тяговым хомутом. Голова автосцепки имеет большой 1 и малый 2 зубья. В пространство между малым и большим зубьями, в так называемый зев автосцепки, выступают замок 6 и замкодержатель 7, взаимодействующие в сцепленном состоянии со смежной автосцепкой. Большой зуб имеет три усиливающих ребра: верхнее, среднее и нижнее, плавно переходящие в хвостовик и соединенные между собой перемычкой. Голова автосцепки заканчивается сзади упором 8, предназначенным для передачи в некоторых случаях жесткого удара на хребтовую балку через концевую балку рамы вагона и ударную розетку. Корпус (рис. 3.2), являющийся основной частью автосцепки предназначен   Рис. 3.2. Корпус автосцепки СА-3. 1 –торец хвостовика; 2 – отверстие для клина; 3, 4 – тяговая и боковая поверхности большого зуба; 5 – ударная поверхность зева; 6, 7, 8 – ударная, боковая и тяговая поверхности малого зуба; 9 – прилив под валик подъемника и запорный болт; 10 – упор; 11 – отверстие под замок; 12 – отверстие под лапу замкодержателя; 13 – место приварки ограничителя вертикальных перемещений для передачи тяговых и ударных нагрузок, а также для размещения деталей механизма сцепления. Хвостовик корпуса имеет постоянную высоту по длине. Его торец 1 - цилиндрический, что обеспечивает перемещение автосцепки в горизонтальной плоскости. Часть хвостовика, расположенная между отверстием 2 для клина тягового хомута и торцом, называется перемычкой. Очертание в плане малого 1 (рис.3.3) и большого 2 зубьев, а также выступающей в зев части замка 3 называется контуром зацепления автосцепок. Для обеспечения взаимосцепляемости всех автосцепок СA-3 контур зацепления должен соответствовать ГОСТ 21447-75. Поверхности контура зацепления корпуса в сцепленном состоянии взаимодействуют со смежной автосцепкой: при сжатии усилие воспринимается ударной 6 (рис.3.2) и боковой 7 поверхностями малого зуба, ударной стенкой зева 5 и боковой поверхностью 4 большого зуба, а при растяжении - тяговыми поверхностями 8 малого и 3 большого зубьев. Тяговая 8, ударная 6 и боковая 7 поверхности малого зуба, а также тяговая поверхность 3 большого зуба в средней части и по высоте имеют вертикальную площадку длиной 160 мм. Эти поверхности, расположенные выше и ниже вертикальной площадки, скошены для улучшения условий работы сцепленных автосцепок, когда между их продольными осями в вертикальной плоскости возникает угол (при прохождении горба сортировочной горки).  Рис.3.3. Контур зацепления. 1 – малый зуб; 2 – большой зуб; 3 - замки У выпускаемых корпусов автосцепок высота малого зуба увеличена и его нижняя кромка 13 (рис. 3.2) используется для приварки ограничителя вертикальных перемещений, необходимого для некоторых типов вагонов. На корпусе со стороны малого зуба сделан прилив9 (рис.3.2) с отверстиями для валика подъёмника и запорного болта. В ударной стенке 5 зева имеются два окна: большое 11 для выхода в зев замка и малое 12 для выхода лапы замкодержателя. Со стороны малого зуба в верхней части корпуса размещен упор 10, предназначенный для передачи удара на ударную розетку при полном сжатии (закрытии) поглощающего аппарата. Приливы и отверстия в кармане корпуса служат для размещения деталей механизма и правильного их взаимодействия. Серповидный прилив 2 (рис.3.4), расположенный вверху на внутренней стенке малого зуба ограничивает перемещение замка внутрь кармана. Нижняя часть прилива переходит в полочку 3, на которую опирается верхнее плечо предохранителя. В стенке корпуса со стороны малого зуба имеется отверстие 12 (рис.3.4) с приливом снаружи для размещения толстой цилиндрической части стержня валика подъемника, а со стороны большого зуба - отверстие 8 для тонкой цилиндрической части стержня. Рядом с этим отверстием находятся приливы 6 и 7 (рис.3.4), которые служат опорами для подъемника, а выше - шип 4 для навешивания замкодержателя. На дне кармана корпуса имеются отверстия: 11 (рис.3.4) – для сигнального отростка замка, 13 - для направляющего зуба замка, 14 - для выпадения мусора, случайно попавшего в карман. Ребро 5 (рис. 3.4) стенки 9 служит ограничителем ухода лапы замкодержателя внутрь корпуса. В нижней части полости кармана, ограниченной стенкой 9 (рис. 3.4) и ударной стенкой зева, имеется отверстие, которое пересекает ребро большого зуба. Через это отверстие извне воздействуют на замкодержатель для восстановления сцепления ошибочно расцепленных автосцепок.  Рис. 3.4. Внутренняя полость (карман) корпуса автосцепки. 1 – вертикальное отверстие; 2 – серповидный отросток; 3 – полочка; 4 – шип для навешивания замкодержателя; 5 – ребро; 6, 7 – прилив для подъемника; 8 – отверстие для тонкой цилиндрической части стержня валика подъемника; 9 - стенка; 10 – ребра жесткости; 11 – отверстие под сигнальный отросток; 12 - отверстие для толстой цилиндрической части стержня валика подъемника; 13 – отверстие для зуба замка; 14 – отверстие для мусора По всей высоте малого зуба проходит вертикальное отверстие 1 (рис.3.4), которое выполнено для уменьшения массы корпуса и улучшения технологии литья. Вдоль хвостовика на его горизонтальных стенках с выходом в переходную зону расположены ребра жесткости 10 (рис.3.4). Выпускаемые корпуса автосцепок имеют усиление переходной зоны, повышающее их предел выносливости. Для восьмиосных вагонов и некоторых специальных вагонов на базе автосцепки СА-3 был разработан модернизированный вариант автосцепки СА-3М, отличающийся от серийного повышенной прочностью вследствие изменения конструкции. Корпус автосцепки СА-3М (рис. 3.5) имеет стандартный профиль зацепления. В отличие от СA-3 у СА-ЗМ толщина стенок корпуса увеличена в среднем на 30%, что повысило его надежность, но увеличило массу на 18%. Кроме этого малый зуб корпуса 1 (рис,3.5) внизу заканчивается кронштейном 2, который не позволяет смежной автосцепке выйти из зацепления при прохождении гopбa сортировочной горки. Торец 3 (рис.3.5) хвостовика корпуса выполнен сферическим, что обеспечивает перемещение автосцепки в горизонтальной ивертикальной плоскостях. Соединение хвостовика автосцепки СА-ЗМ с тяговым хомутом осуществляется с помощью валика, который совместно со сменным вкладышем устанавливается в отверстие хвостовика 4 (рис.3.5). Отверстие 5 (рис.3.5) служит для облегчения конструкции и улучшения качества отливки.  Рис. 3.5.Корпус автосцепки СА-3М. 1 – малый зуб; 2 – кронштейн; 3 – торец хвостовика; 4 – отверстие под валик и вкладыш; 5 – технологическое отверстие Замок (рис.3.6) своей замыкающей частью 8 запирает сцепленные автосцепки, 9 – ударная поверхность замка. Утолщение замыкающей части к наружной кромке препятствует выжиманию замка из зева внутрь кармана корпуса силами трения при перемещении сцепленных автосцепок друг относительно друг друга во время хода поезда. На цилиндрический шип 7 навешивается предохранитель. Через овальное отверстие 2 проходит валик подъемника. Замок опирается радиальной поверхностью 4 на наклонное дно кармана корпуса и перекатывается по нему во время сцепления или расцепления автосцепок, при этом направляющий зуб 3 препятствует перемещению опоры замка по дну кармана.   Рис. 3.6. Замок автосцепки СА-3М. 1 – сигнальный отросток; 2 – овальное отверстие; 3 – направляющий зуб; 4 – радиальная поверхность; 5 – прилив; 6 – прорезь; 7 – шип; 8, 9 – запирающая (рабочая) и ударная поверхности замка Для передвижения замка внутрь кармана корпуса при расцеплении автосцепок служит прилив 5, имеющий прорезь 6 под нижнее плечо предохранителя. По сигнальному отростку 1 судят о положении замка в автосцепке при её наружном осмотре сбоку вагона. Для лучшей видимости отросток окрашивается красной краской. Замкодержатель (рис.3.7) вместе с предохранителем удерживает замок в нижнем положении при сцепленных автосцепках, а вместе с подъемником - в верхнем при расцепленных автосцепках до разведения вагонов. Лапа 4 замкодержателя взаимодействует со смежной автосцепкой. В собранном механизме под действием противовеса 1 лапа выходит в зев автосцепки. Хвостовик 6 лапы служит направляющей. На него воздействуют для восстановления сцепленного состояния ошибочно расцепленных автосцепок. Овальное отверстие 3 в стенке 2 предназначено для навешивания на шип корпуса. Замкодержатель может не только поворачиваться на шипе, но и перемещаться в вертикальной плоскости. Снизу под овальным отверстием расположен расцепной угол 5, взаимодействующий с узким пальцем подъемника.   Рис. 3.7. Замкодержатель. 1 – противовес; 2 – стенка; 3 – овальное отверстие; 4 – лапа; 5 – расцепной угол; 6 - хвостовик Предохранитель (рис.3.8) предназначен для удержания замка в нижнем положении при сцепленных автосцепках. Он имеет верхнее 1 и нижнее 4 плечи.   Рис.3.8. Предохранитель. 1 – верхнее плечо; 2 – отверстие под шип замка; 3 – втулка; 4 – нижнее плечо; 5, 6. 7 - фаски Рис.3.8. Предохранитель. 1 – верхнее плечо; 2 – отверстие под шип замка; 3 – втулка; 4 – нижнее плечо; 5, 6. 7 - фаскиВерхнее плечо 1 в сцепленном состояние упирается в противовес замкодержателя, что препятствует уходу замка внутрь кармана корпуса, а нижнее плечо 4, взаимодействуя с широким пальцем подъемника при расцеплении автосцепок, выводит верхнее плечо из зацепления с противовесом замкодержателя. Отверстие 2 служит для навешивания на шип замка. Фаска 5 на нижнем плече предохранителя облегчает проход нижнего плеча в паз замка при расцеплении автосцепок, а фаска 7 у основания верхнего плеча и вокруг втулки 3 предназначена для того, чтобы предохранитель не задевал за шип для замкодержателя в корпусе и не препятствовал перемещению замка при боковых отклонениях предохранителя. Чтобы избежать излом нижнего плеча от действия инерционных нагрузок, предохранитель делают штампованным,а в нижнем плече предусматривают углубления, уменьшающие его массу. Подъемник (рис.3.9) удерживает вместе с замкодержателем замокв расцепленном положении до разведения вагонов и служит дляподъема предохранителя и перемещения замка внутрь кармана корпуса.   Рис. 3.9. Подъемник. 1 – широкий палец; 2 – узкий палец; 3 – углубление; 4 – буртик; 5 - отверстие под квадратную часть стержня валика подъемника; Широкий палец 1 (рис.3.9) поднимает предохранитель и уводит замок, а узкий палец 2 взаимодействует с расцепным углом замкодержателя и удерживает замок в отведенном состоянии до разведения вагонов. Отверстие 5 предназначено для квадратной части стержня валика подъемника. Буртик 4 препятствует западанию подъемника в овальное отверстие замка. Углубление 3 предусмотренo для опоры подъемника на прилив в кармане корпуса. Валик подъемника (рис.3.10) предназначен для поворота подъемниказамка при расцеплении автосцепок и ограничения выхода замка из кармана корпуса в зев собранной автосцепки. Балансир 1, соединяемый с цепью расцепного привода, облегчает возвращение валика подъемника в исходное положение после разведения автосцепок и вдругих случаях. Стержень валика состоит из толстой 2, тонкой 4цилиндрических и квадратной 3 частей. В собранной автосцепке цилиндрические части располагаются в соответствующих отверстиях корпуса, а квадратная часть находится в отверстии подъемника. Толстая цилиндрическая часть удерживает замок от выпадения; имеющаяся на ней выемка 5 предназначена для запорного болта. Конические углубления 7 на балансире и 6 на торце стержня служат а центровки валика подъемника на станке при обработке поверхности стержня во время ремонта.   На рис. 3.11 приведена конструкция замка автосцепки GA-3М. Взамок введена вставка 3, укрепленная валиком 2. Фигурный хвостовик «а» вставки На рис. 3.11 приведена конструкция замка автосцепки GA-3М. Взамок введена вставка 3, укрепленная валиком 2. Фигурный хвостовик «а» вставкиР  ис. 3.10. Валик подъемника. 1 – балансир; 2 – толстая цилиндрическая часть стержня; 3 – квадратная часть; 4 – тонкая часть; 5 – выемка; 6, 7 – конические углубления для центровки при ремонте ис. 3.10. Валик подъемника. 1 – балансир; 2 – толстая цилиндрическая часть стержня; 3 – квадратная часть; 4 – тонкая часть; 5 – выемка; 6, 7 – конические углубления для центровки при ремонте Рис. 3.11. Замок автосцепки СА-3М. 1 – замок; 2 – валик; 3 – вставка; 4 – предохранительный выступ служит её направляющей, а предохранительный выступ 4, располагаясь против нижней перемычки малого зуба корпуса, удерживает вставку в выдвинутом положении при сцепленных автосцепках. Применение вставки привело к увеличению вертикального зацепления. Благодаря шарнирному соединению с замком 1, вставка не препятствует перемещению во время расцепления. При перекатывании замка по дну кармана корпуса вставка поднимается вместе с замком и, повернувшись под действием собственного веса, вместе с замком становитсязаподлицо с ударной стенкой зева. Такое же движение вставка совершает и при сцеплении автосцепок. Увеличение вертикального зацепления замков сцепленных автосцепок необходимо для обеспечения прохождения горбов сортировочных горок без саморасцепа автосцепок вагонов, имеющих увеличенную консольную часть рамы. Для предупреждения саморасцепов на горке, автосцепки восьмиосные вагоны оборудуются предохранительным кронштейном 2 (рис. 3.5, рис. 3.12), приваренным на малом зубе. Когда расстояние по вертикали между продольными осями сцепленных автосцепок достигает 145 мм , большой зуб смежной автосцепки опирается на кронштейн.  Рис. 3.12. Автосцепка СА-3М. 1 – нижний кронштейн; 2 – верхний кронштейн; 3 – болт для исключения ошибочного расцепления вагонов в сцепе Предохранительный кронштейн превращает нежесткую автосцепку в полужесткую. Головки автосцепок некоторых типов вагонов (вагоны для перевозки опасных грузов), для исключения расцепления автосцепок при авариях и крушениях, оборудуются нижним и верхним кронштейнами (рис. 3.12). Головки автосцепок рефрижераторного подвижного состава оборудуются болтом 3 (рис. 3.12), исключающим ошибочное расцепление вагонов в сцепе, так как это может привести к разрушению междувагонных соединений. При эксплуатации автосцепок с замками со вставками были случаи утери этих вставок, повреждения замков, с заеданием их внутри кармана корпуса. Рассмотрим порядок сборки и разборки автосцепки. Сборка производится в следующем порядке. Подъемник замка укладывают на полукруглую опору, расположенную в кармане на стенке со стороны большого зуба так, чтобы широкий палец был повернут вверх, а прилив корпуса вошел в углубление подъемника со стороны узкого пальца. Затем в карман корпуса вводят замкодержатель и навешивают на шип, расположенный на стенке кармана корпуса автосцепки стороны большого зуба. Подъемник и замкодержатель следует прижать к стенде кармана, чтобы они не препятствовали установке замка. Перед установкой замка нужно на его шип надеть предохранитель и повернуть его так, чтобы нижнее плечо предохранителя, пройдя через прорезь прилива, уперлось в вертикальную стенку замка. Затем замок вводят в корпус и бородком, крючком Г-образной формы или каким-либо другим предметом поднимают нижнее плечо предохранителя так, чтобы его верхнее плечо стало выше полочки, расположенной в кармане со стороны малого зуба. Направляющий зуб при этом должен войти в предназначенное для него отверстие в дне кармана. . На рис. 3.13 показано положение деталей механизма в автосцепке после выполнения указанных операций.  Рис. 3.13. Положение деталей механизма при сборке Далее, установив валик подъемника отверстием для цепи вверх, вводят его в отверстие корпуса со стороны малого зуба. При этом следует слегка нажать на замок и протолкнуть валик подъемника, чтобы его балансир дошел до прилива корпуса и отверстие для крепежного болта расположилось против паза на толстой цилиндрической части стержня; затем замок нужно отпустить. Задняя кромка его овального отверстия должна находиться против толстой цилиндрической части стержня валика подъемника. На рис. 3.14 показано положение деталей после установки валика подъемника.  Рис.3.14. Положение деталей после установки валика подъемника Чтобы убедиться, правильно ли выполнена сборка, рукой нажимают на замок и перемещают его внутрь кармана корпуса заподлицо со стенкой зева, а затем отпускают. Замок должен быстро беспрепятственно возвратиться в свое начальное положение. Так же проверяют подвижность замкодержателя, нажимая до отказа и отпуская его лапу. После этого определяют, нет ли заеданий в деталях механизма при расцеплении. Для этого валик подъемника поворачивают против часовой стрелки до отказа, затем отпускают. Валик подъемника и другие детали должны свободно возвратиться в исходное положение, подвижность деталей проверяют несколько раз подряд. Собранный механизм автосцепки закрепляют в корпусе запорным болтом длиной 90 мми диаметром 10 мм. Под головку болта ставят фасонную шайбу и пропускают в приливе стенки корпуса так, чтобы болт прошел через выемку в толстой цилиндрической части валика подъемника. Болт закрепляют гайкой, под которую предварительно устанавливают фасонную шайбу. Полукруглую часть шайбы загибают на грань завинченной гайки для предохранения от самопроизвольного отвертывания. Таким же образом загибают шайбу на грань головки болта. Разбирают автосцепку в порядке, обратном сборке Автосцепка СА-3 обеспечивает: автоматическое сцепление при соударении вагонов; автоматическое запирание замка у сцепленных автосцепок; расцепление подвижного состав без захода человека между вагонами и удержание механизма в расцепленном положении до разведения автосцепок; автоматическое возвращение механизма в положение готовности к сцеплению после разведения автосцепок; восстановление сцепления случайно расцепленных автосцепок не разводя вагоны; производство маневровых работ (положение на «буфер»), когда при соударении автосцепки не должны сцепляться. До сцепления автосцепки могут занимать различные взаимные положения: оси ихмогут находиться на одной прямой; оси могут быть смещены по вертикали и горизонтали. Смещение осей по вертикали допускается в грузовом поезде до 100 мм и пассажирском скоростном до 50 мм, а в горизонтальном направлении до 175 мм (рис. 3.15), при которых обеспечивается надежное сцепление автосцепок в эксплуатации. Для автосцепки СА-3М величина допускаемого смещения в горизонтальном направлении составляет 200 мм.  Рис. 3.15. Положение сцепляемых автосцепок С   цепление автосцепок происходит следующим образом (рис.3.16). При цепление автосцепок происходит следующим образом (рис.3.16). ПриРис. 3.16. Начало процесса сцепления автосцепок соударении вагонов малый зуб корпуса одной автосцепки скользит по направляющей поверхности малого или большого зубьев (в зависимости от отклонения головок в горизонтальной плоскости в одну или другую сторону). Затем малый зуб входит в зев и нажимает на выступающую часть замка. При совпадении продольных осей автосцепок, замки нажимают друг на друга (рис. 3.17). В результате этого замки уходят внутрь карманов корпуса, авместе с ними перемещаются предохранители замков, верхние плечи которых скользят по полочкам и проходят над упорами противовесов замкодержателей. Продвигаясь в зевах дальше, малые зубья нажимают на лапы замкодержателей, заставляя их поворачиваться. В этот момент противовесы замкодержателей размещаются под верхними плечами предохранителей, создавая для них опору.   Рис. 3.17. Продолжение процесса сцепления Когда малые зубья займут крайнее правое положение в упор к большим зубьям (рис. 3.18), замки освободятся от нажатия и под действием собственного   Рис. 3.18. Завершение процесса сцепления веса выпадают снова в зев, запирая образовавшееся пространство в контуре зацепления, и обеспечивают запирание автосцепок. Вновь войти внутрь карманов корпуса замки не могут, так как верхние плечи предохранителей, соскользнув с противовесов замкодержателей на полочку, располагаются против упоров противовесов замкодержателей, обеспечивая удержание замка в этом положении. Такое положение деталей предотвращает caмoрасцеп при движении поезда. Сигнальные отростки замков в сцепленных автосцепках находятся внутри кармана корпуса и не видны. Описанный процесс сцепления происходит крайне быстро, и взаимодействие деталей механизма может быть несколько другим, в частности, для обеспечения сцепления необязательно перемещение внутрь корпуса одновременно обоих замков. Процесс расцепления состоит из трех этапов: выключение предохранителей от саморасцепа; перемещение замка внутрь корпуса автосцепки; удержание замка внутри корпуса до разведения вагонов. Чтобы расцепить автосцепки достаточно увести внутрь кармана корпуса хотя бы один из замков, что освобождает пространство и дает возможность выхода малых зубьев из зевов. Для этого необходимо поворотом рычага расцепного привода и посредством натяжения цепочки повернуть валик подъемника. Тогда подъемник, насаженный на квадратную часть валика, приподнимается и своим широким пальцем нажмет на нижнее фигурное плечо предохранителя и поднимет верхнее его плечо выше упора противовеса замкодержателя. Таким образом происходит выключение предохранителя от саморасцепа (рис. 3.19).   Рис. 3.19. Выключение предохранителя от саморасцепа При дальнейшем вращении валика подъемника, его широкий палец, упираясь в прилив замка, нажмет на него и уведет замок внутрь кармана. Узкий палец (рис.3.20) подъемника при этом нажимает снизу на горизонтальную грань расцепного угла замкодержателя. Благодаря наличию овального отверстия в замкодержателе, он приподнимается вверх, пропуская палец подъемника за вертикальную грань расцепного угла.   Рис. 3.20. Увод замка внутрь кармана Освобожденный от нажатия снизу, замкодержатель под действием собственной тяжести благодаря овальному отверстию опустится вниз (рис. 3.21). При этом узкий палец подъемника упрется в вертикальную грань расцепного угла и будет удерживаться в вертикальном положении, не позволяя замку выйти в зев. Т  аким образом замок не может выйти в зев, так как он удерживается широким пальцем подъемника. Подъемник сохраняет такое положение потому, что его узкий палец опирается на вертикальную грань расцепного угла замкодержателя, которой в свою очередь не может повернуться из-за нажатия на его лапу малого зуба соседней автосцепки. аким образом замок не может выйти в зев, так как он удерживается широким пальцем подъемника. Подъемник сохраняет такое положение потому, что его узкий палец опирается на вертикальную грань расцепного угла замкодержателя, которой в свою очередь не может повернуться из-за нажатия на его лапу малого зуба соседней автосцепки. Рис. 3.21. Удержание замка внутри до разведения вагонов В рассматриваемом положении сигнальный отросток выступает из корпуса, указывая на то, что автосцепки расцеплены. В таком состоянии механизм будет находиться до разведения вагонов. При разведении вагонов малые зубья смежных автосцепок выходят из зевов, освобождая лапу замкодержателя упора. Замкодержатель под действием противовеса поворачивается, его лапа выходит в зев, а расцепной угол освобождает подъемник, которые под действием собственной тяжести опускаются в нижнее положение, обеспечивающее готовность механизма к следующему сцеплению. Если автосцепки были ошибочно расцеплены, то сцепленное положение механизма можно восстановить без разведения вагонов путем поднятия замкодержателя вверх. Для этого в корпусе со стороны большого зуба снизу предусмотрено отверстие, через которое пропускается стержень (ломик), которым нажимают на лапу замкодержателя. Благодаря овальному отверстию замкодержатель поднимается, а подъемник, лишенный опоры на расцепной угол, поворачивается. В результате освободившийся замок снова выпадает в зев, восстанавливая сцепление автосцепок. При маневровой работе возникает необходимость толкания вагонов без сцепления автосцепок. Для этого механизм автосцепки ставят в положение на «буфер». Расцепным приводом поворачивают валик подъемника, а рукоятку привода укладывают на полочку кронштейна. При этом замок удерживается внутри корпуса нажатием подъемника, который сохраняет такое положение из-за натяжения цепи расцепного привода, соединенной с валиком подъемника. Для восстановления готовности механизма к сцеплению необходимо рукоятку снять с полочки кронштейна и отпустить её в вертикальное положение, поставив плоскую часть рычага в вертикальный вырез кронштейна. В описанном выше процессе сцепления верхнее плечо предохранителя проходит над противовесом замкодержателя раньше подъема противовеса. Если это условие не соблюдается, т.е. происходит опережение, то во время сцепления вагонов верхнее плечо предохранителя ударяет с большой силой в упор замкодержателя, в результате чего может повредиться предохранитель от саморасцепа. 4. МЕТОДИКА ВЫПОЛНЕНИЯ РАБОТЫ Порядок выполнения лабораторной работы следующий: 1. Произвести разборку и сборку механизма автосцепки, обращая внимание нарасположение деталей механизма относительно друг друга и корпуса; 2. Нa собранной автосцепке (модели с разрезами корпуса) проследить перемещение деталейпри сцеплении, расцеплении, восстановлении сцепления ошибочно расцепленных автосцепок и работе «буфер». При необходимости дополнительно пользоваться плакатами, иллюстрирующими указанные процессы; 3. Произвести эскизирование всех деталей механизма и корпуса автосцепки СА-3. На эскизах указать наименование отдельных конструктивных элементов деталей автосцепки, их назначение и детали, с которыми взаимодействуют эти элементы при работе механизма. 5. СОДЕРЖАНИЕ ОТЧЕТА Отчет по лабораторной работе должен содержать: - титульный лист установленного образца; - цельработы; - эскизы, указанные в разделе 4, а также пояснения, касающиеся наименования деталей, их назначения, указания процессов, в которых они участвуют, конструктивных особенностей, наименования и назначения отдельных конструктивных элементов деталей автосцепки. При защите лабораторной работы необходимо ответить на несколько контрольных вопросов, приведенных ниже. КОНТРОЛЬНЫЕ ВОПРОСЫ 1. Назначение автосцепного устройства. 2. Классификация автоматических сцепок. Преимущества и недостатки автосцепок различных типов. 3. Указать основные части (приборы) автосцепного устройства четырехосного вагона и их назначение. 4. Перечислить детали ударно-центрирующего прибора и указать его назначение. 5. Перечислить детали опорных частей автосцепного yстройства и указать их назначение. 6. Перечислить элементы упряжного устройства и указать его назначение. 7. Перечислить детали расцепного привода и указать его назначение. 8. Порядок передачи тяговых усилий в автосцепном устройстве. 9. Порядок передачи сжимающих усилий в автосцепном устройстве. 10. Конструкция и назначение корпуса автосцепки СА-3. Наименование и назначение отдельных конструктивных элементов. 11. Контур зацепления автосцепок. 12. Указать поверхности корпуса, воспринимающие усилия сжатия. 13. Указать поверхности корпуса, воспринимающие тяговие усилия. 14. Описать конструкцию кармана корпуса для размещения деталей механизма. 15. Особенности конструкции корпуса автосцепки СA-3М.. 16. Конструкции и назначение замка. Наименование и назначение отдельных конструктивных элементов. 17. Конструкция и назначение предохранителя. Наименование и назначение отдельных конструктивных элементов. 18. Конструкция и назначение замкодержателя. Наименование и назначение отдельных конструктивных элементов. 19. Конструкция и назначение подъемника. Наименование и назначение отдельных конструктивных элементов. 20.Конструкция и назначение валика подъемника. Наименование и назначение отдельных конструктивных элементов. 21. Конструкция замка автосцепки СА-3М. Наименование и назначение отдельных конструктивных элементов. 22. Порядок сборки и разборки механизма автосцепки. 23. Описать процесс сцепления автосцепок. 24. Описать процесс расцепления автосцепок. 25. Восстановление сцепления ошибочно расцепленных автосцепок. 26. Работа автосцепки на «буфер". 27. К чему может привести наличие следующей неисправности – излом верхнего плеча предохранителя. 28. К чему может привести наличие следующей неисправности – излом противовеса замкодержателя. 29. К чему может привести наличие следующей неисправности – уширение зева автосцепки. 30. К чему может привести наличие следующей неисправности – износ замыкающей поверхности замка. 31. Описать положение всех деталей механизма, когда предохранитель от саморасцепа включен. 32. Описать положение всех деталей механизма, когда замок уведен внутрь кармана и удерживается в нем. 33. Особенности автосцепок рефрижераторного подвижного состава. 34. Особенности автосцепок для перевозки опасных грузов. ЛИТЕРАТУРА Пастухов И.Ф., Пигунов В.В., Кошкалда Р.О. Конструкция вагонов: Учебник для колледжей и техникумов ж.-д. транспорта. – 2-е изд. – М.: Маршрут, 2004. – 504 с. 2. Конструирование и расчет вагонов: Учебник для вузов ж.-д. трансп./В.В. Лукин, Л.А. Шадур, В.Н. Котуранов, А.А. Хохлов, П.С. Анисимов. Под ред. В.В. Лукина.М.: УМК МПС России, 2000, 731 с. 3. Коломийченко В.В., Беспалов Н.Г. Семин Н.А. Автосцепное устройство подвижного состава – М.: Транспорт, 1980. – 185 с. |