Разработка технологической операции и управляющей программы обработки детали на токарном станке с УЧ. Разработка технологической операции и управляющей программы обра. Методические указания по проведению практических занятий для студентов специальности 151001

Скачать 0.77 Mb. Скачать 0.77 Mb.

|

|

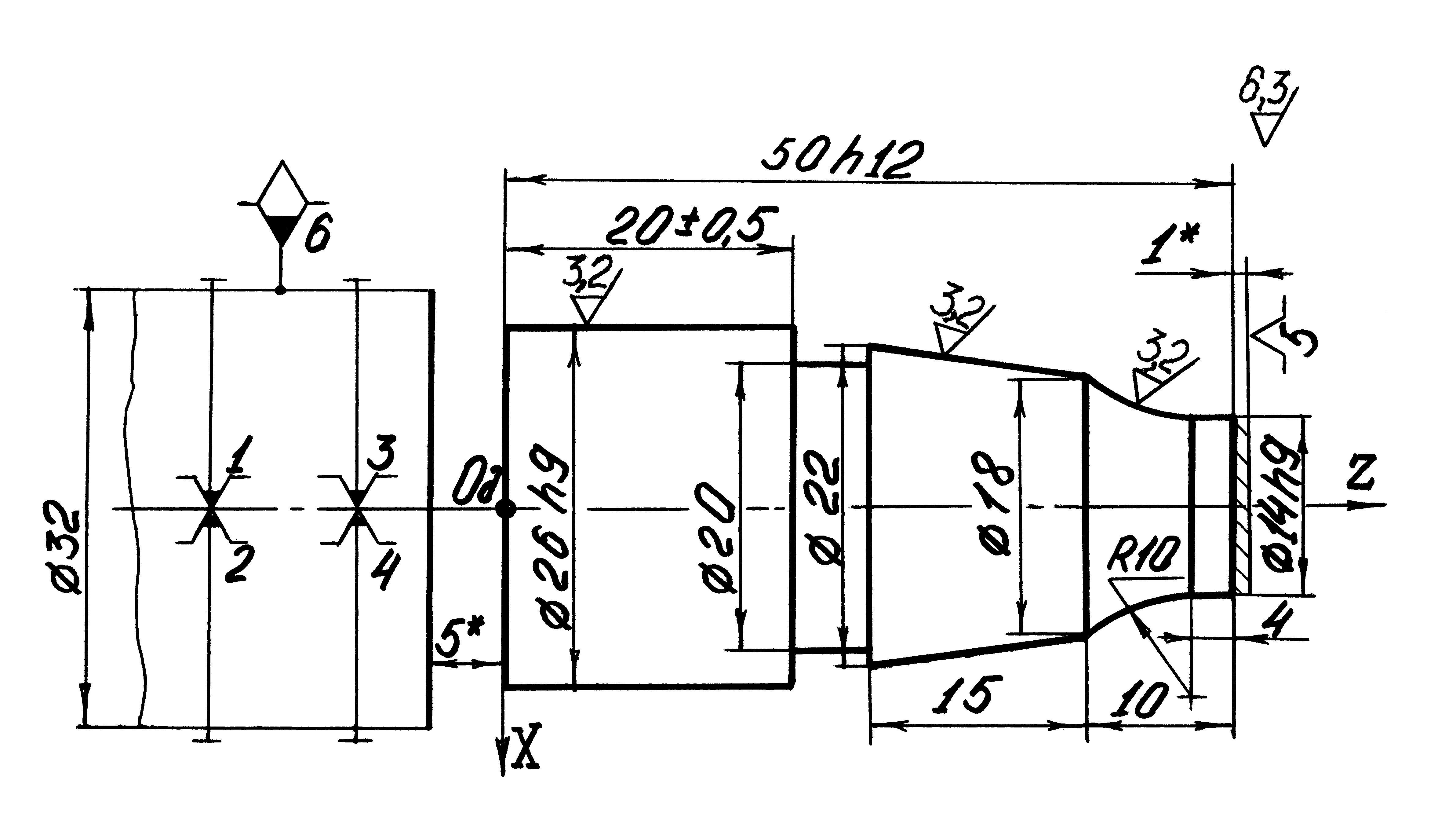

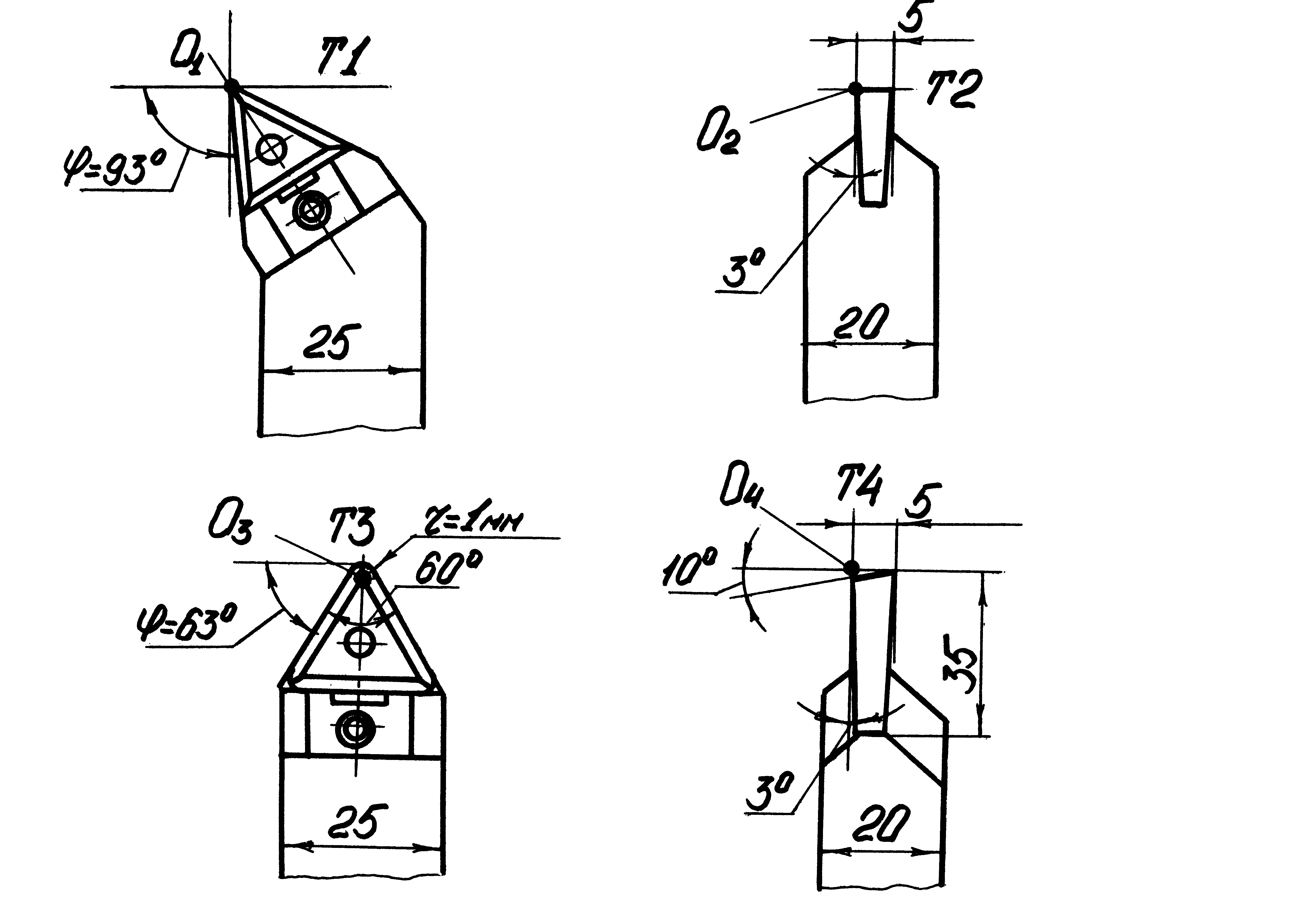

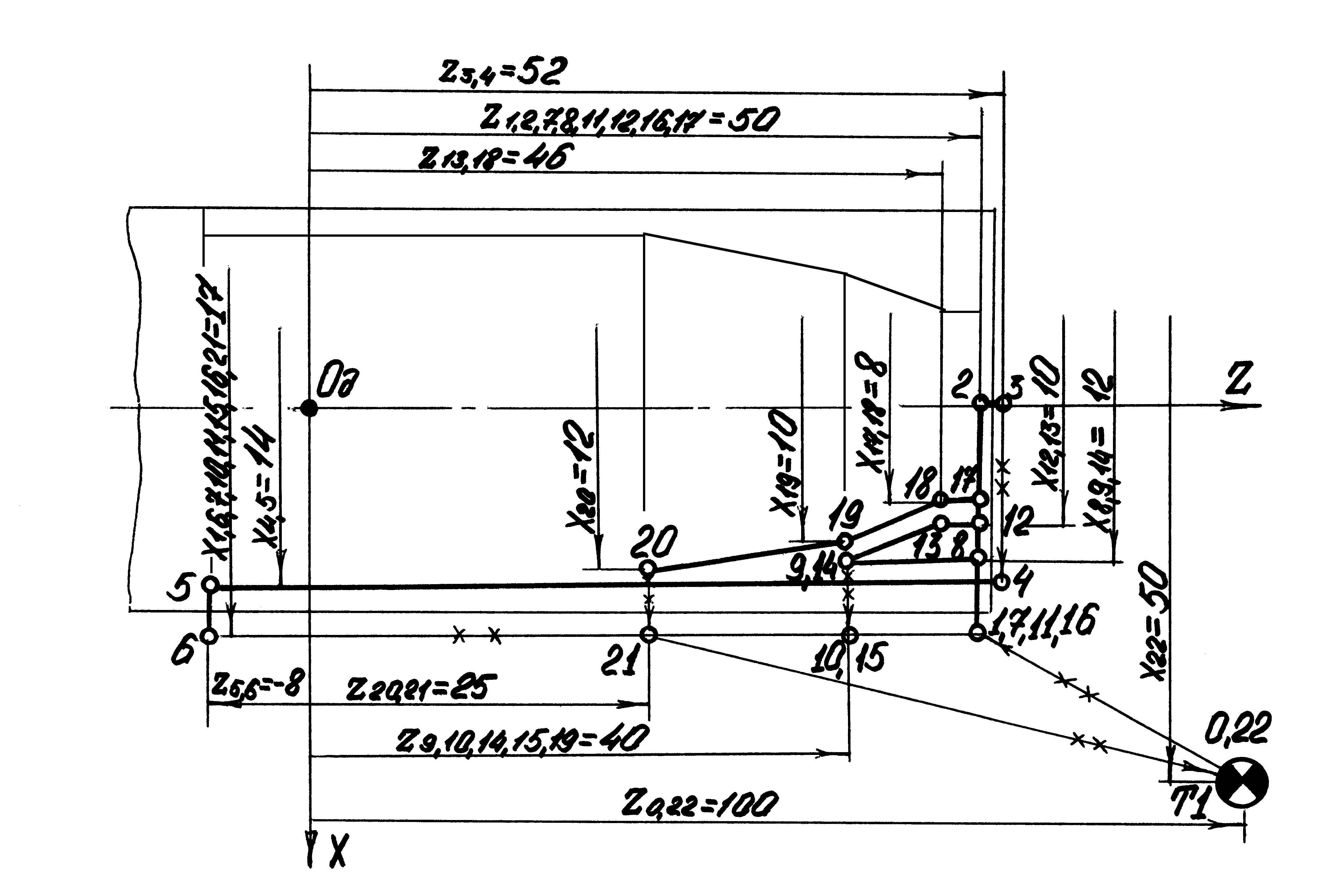

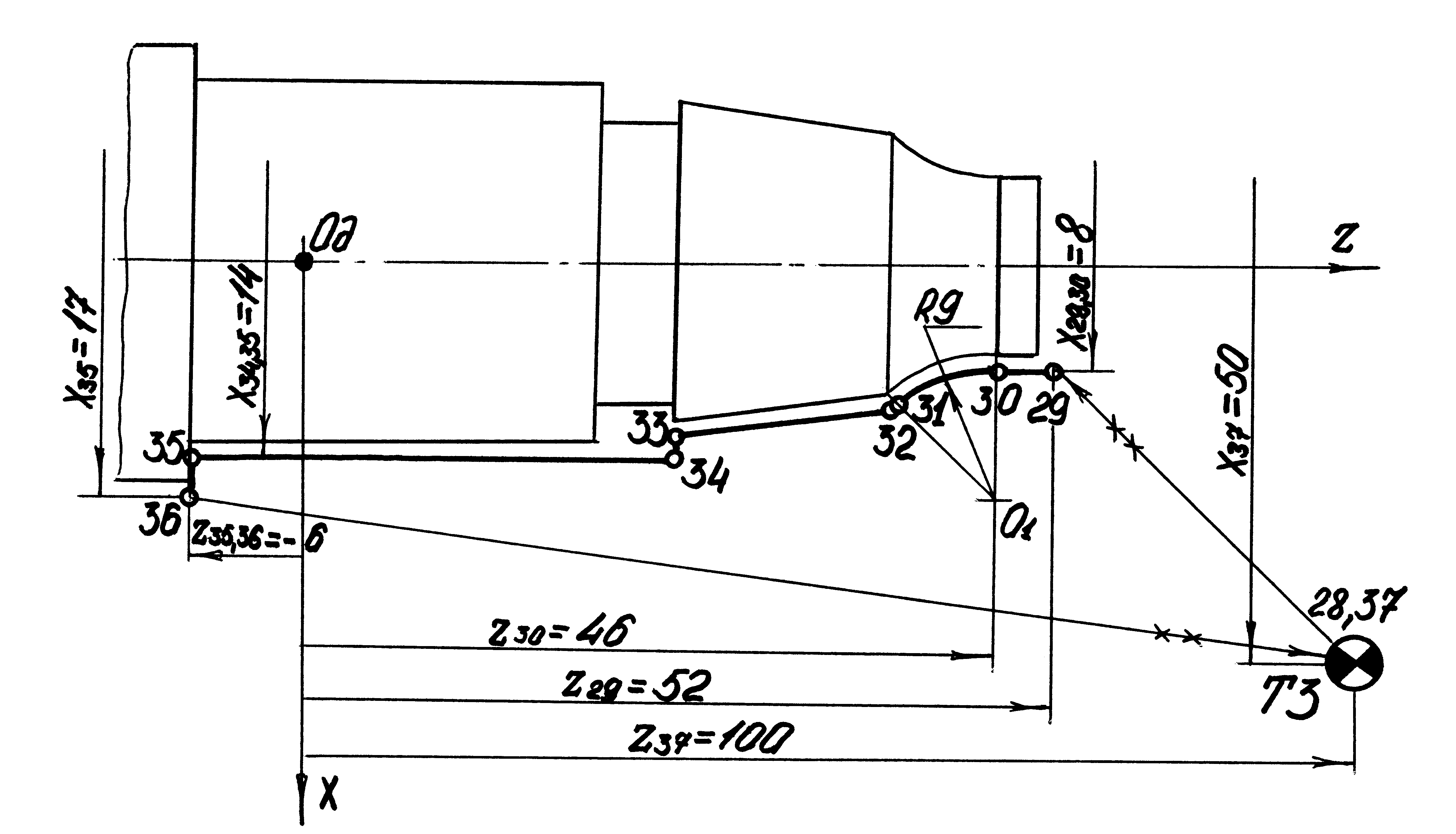

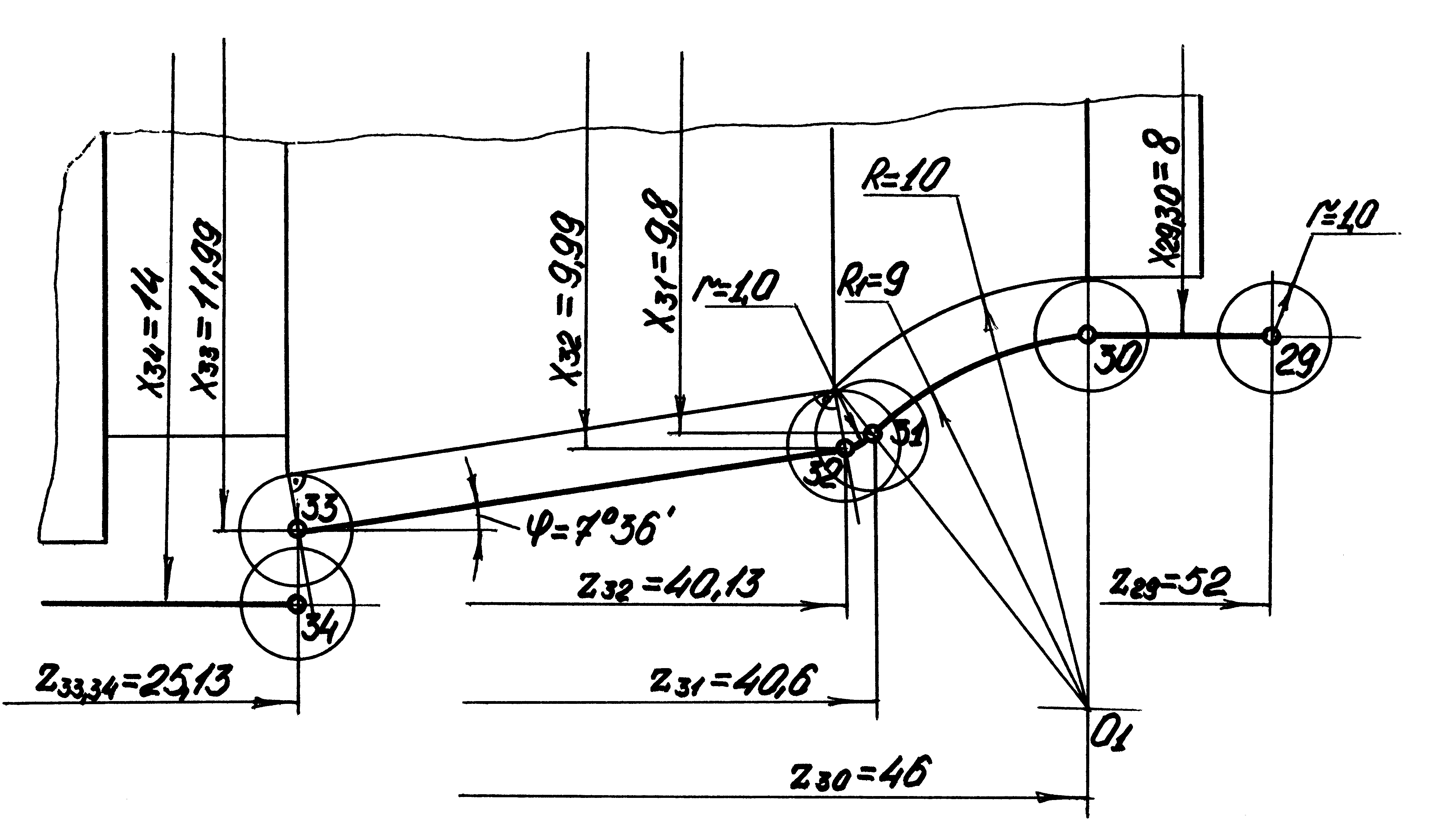

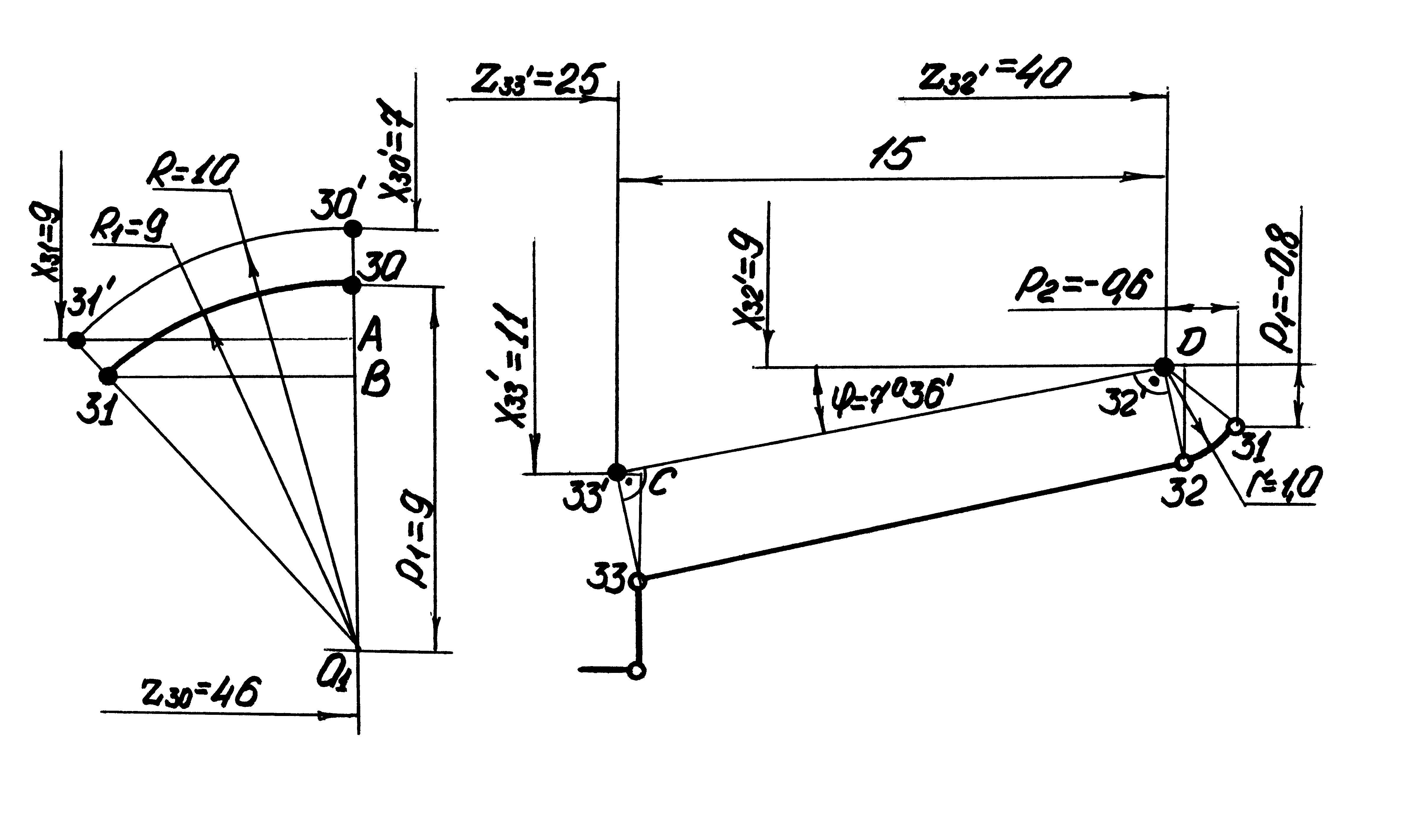

Федеральное агентство по образованию Государственное образовательное учреждение высшего профессионального образования Тульский государственный университет Кафедра технологии машиностроения ТЕХНОЛОГИЯ АВТОМАТИЗИРОВАННОГО ПРОИЗВОДСТВА РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОЙ ОПЕРАЦИИ И УПРАВЛЯЮЩЕЙ ПРОГРАММЫ ОБРАБОТКИ ДЕТАЛИ НА ТОКАРНОМ СТАНКЕ С УЧПУ ЭЛЕКТРОНИКА НЦ - 31 МЕТОДИЧЕСКИЕ УКАЗАНИЯ по проведению практических занятий для студентов специальности 151001 очной, очно-заочной и заочной форм обучения Тула 2007 Разработал: В.Д. Артамонов, доцент, канд. техн. наук. Практическое занятие №2 Разработка технологической операции и управляющей программы обработки детали на токарном станке с устройством ЧПУ"Электроника НЦ-31" 1. Цель и задачи практического занятия Целью занятия является закрепление теоретического материала по курсу "Технология автоматизированного производства", овладение навыками проектирования технологической операции и составления управляющей программы обработки для токарного станка с УЧПУ "Электроника НЦ-31". Для достижения поставленной цели необходимо: - ознакомиться с общим устройством и основными характеристиками токарного станка с ЧПУ; - изучить методику оптимального выбора инструмента, назначения и кодирования режимов резания; - усвоить правила построения рациональной траектории движения инструментов; - изучить порядок составления управляющих программ; - овладеть навыками оформления технологической документации при проектировании операций механической обработки на станках с ЧПУ. Практические занятия проводятся параллельно с изучением теоретического курса "Технология автоматизированного производства", выполнением лабораторных работ и курсовой работы. 2. План проведения практического занятия Продолжительность занятия - 5 академических часов. 2.1. Пример разработки технологической операции и управляющей программы обработки для токарного станка с устройством ЧПУ "Электроника НЦ-31" - 4,5 часа. 2.1.1. Подготовка исходных данных - 0,25 часа. 2.1.2. Выбор инструментов - 0,5 часа. 2.1.3. Назначение и кодирование режимов резания - 0,25 часа. 2.1.4. Построение траекторий перемещения резцов - 2часа. 2.1.5. Разработка текста управляющей программы - 1,5 часа. 2.2. Подведение итогов занятия - 0,5 часа. 3. Методические указания Пример разработки операции и управляющей программы обработки для токарного станка с устройством ЧПУ "Электроника НЦ-31". 3.1. Подготовка исходных данных Обработка осуществляется на токарном станке модели 16К20Т1. Устройство ЧПУ "Электроника НЦ-31". Дискретность перемещений по осям: Эскиз детали показан на рис.1. Эскиз оформляется на бланке карты эскизов (форма 7 ГОСТ 3.1105-84). Заготовкой служит пруток диаметром  *размеры для справок Сталь 45 ГОСТ 1050-88 220...230 НВ Рис. 1. Эскиз обрабатываемой детали Закрепление заготовки осуществляется в трехкулачковом патроне. Пруток выдвигается в осевом направлении по упору. Станок с ЧПУ имеет плавающий ноль. Выбираем ноль детали ( 3.2. Выбор инструментов Исходя из конфигурации детали, заданной точности обработки и шероховатости поверхности, устанавливаем следующую технологическую последовательность обработки по переходам: - подрезание торца и черновое обтачивание; - протачивание канавки шириной 5мм; - чистовое обтачивание; - отрезание детали от прутка. В соответствии с этим осуществляем выбор инструментов (рис.2): Т1 - резец проходной К 01-4229-000 ГОСТ 21151-75 с трехгранной пластиной из твердого сплава Т15К6 01114-220408 ГОСТ 19046-80 (сечение державки 25 Т2 - резец канавочный К 01-4115-000 с пластиной из твердого сплава Т15К6 шириной 5мм (сечение державки 25 Т3 - резец копировальный К 01-4231-000 ГОСТ 20872-80 с трехгранной пластиной Т15К6 - 01114-220408 ГОСТ 19046-80 (радиус при вершине r=1 мм; сечение державки 25 Т4 - резец отрезной ГОСТ 18884-73 с пластиной из твердого сплава Т15К6 шириной 5 мм (сечение державки 25  Устанавливаем положение центра инструмента, для которого строится траектория относительного перемещения (рис.2): Рис. 2. Комплект резцов для обработки детали - для чернового резца Т1 - на вершине режущей кромки (O1); - для прорезного резца Т2 - на главной режущей кромке слева (O2); - для чистового резца Т3 - в центре радиусной режущей кромки (O3); - для отрезного резца Т4 - на пересечении вертикали и горизонтали, касательных соответственно к вспомогательной и главной режущим кромкам (O4). 3.3.Определение режимов резания Припуск на черновое точение разбиваем на несколько проходов с наибольшей глубиной резания 2 мм. Припуск на чистовое обтачивание принимаем равным 1 мм на сторону. Назначаем подачу на оборот по картам 3, 6, 8, 25, 26, 27, 28, 29 [2] для резцов: Т1 - Т2 - Т3 - Т4 - Расчетное значение скорости резания определяем по картам 21, 22, 23, 30, 31 [2]. Число оборотов шпинделя рассчитываем по формуле: Окончательно получаем: Следует заметить, что при большой разнице обрабатываемых одним инструментом диаметров число оборотов может меняться как ступенчато (в этом случае необходимо, чтобы инструмент не находился в контакте с заготовкой), так и непрерывно в технологическом режиме постоянной скорости резания. 3.4.Построение траекторий перемещений резцов Траектории перемещения центров инструментов приведены на рис. 3-6.  Рис. 3. Траектория перемещения чернового резца (Т1)  Рис. 4. Траектория перемещения прорезного резца (Т2)  Рис. 5. Траектория перемещения чистового резца (Т3)  Рис. 6. Траектория перемещения отрезного резца (Т4) При построении траекторий необходимо учитывать следующие соображения. Точки отвода инструментов 22, 27, 37, 42 располагаются на некотором расстоянии от заготовки, достаточном для беспрепятственного деления револьверной головки. Траектория чернового резца включает участок подрезания торца (1-2) и четыре участка черновых проходов (4-5, 8-9, 12-13-14, 17-18-19-20). Обработка прорезным, чистовым и отрезным резцом осуществляется за один проход. Траектория чистового резца представляет собой эквидистанту, отстоящую от обрабатываемого контура на расстояние, равное радиусу скругления режущей кромки Для определения координат точек 31, 32, 33 рассмотрим схемы на рис.8: Отрезки  Рис. 7. Фрагмент траектории чистового резца  Рис. 8. Схемы для определения координат точек Тогда: Координаты опорных точек заносятся в табл. 1. При этом учитывается, что координаты 3.5. Разработка текста управляющей программы Программирование перемещений осуществляется в абсолютной системе координат. Координаты опорных точек задаются в импульсах. Текст управляющей программы приведен в табл. 2. Признак "" означает перемещение на холостом ходу. Признак "" объединяет две последовательно стоящие ячейки в один кадр. Подготовительная функция G56 служит для установления осей координат технологической системы в четвертый квадрант (Р4). Технологическая функция М40 выбирает поддиапазон - III частот вращения шпинделя (160 - 2240 об/мин). Станок 16К20Т1 с УЧПУ "Электроника НЦ-31" имеет бесступенчатое регулирование частоты вращения шпинделя, которая задаётся непосредственно адресом S. Рабочая подача на оборот задаётся в импульсах адресом F. Команда на деление револьверной головки и установку соответствующего инструмента в рабочую позицию задаётся адресом Т. Перемещение по дуге окружности внутри одного квадранта по и против часовой стрелки задаётся соответственно подготовительными функциями G2 и G3. Следующие за ними ячейки определяют координаты X и Z конца участка и координаты Р1 и Р2 центра дуги относительно её начала соответственно по осям X и Z. Таблица1 Таблица координат опорных точек

Таблица 2 Текст управляющей программы (УП)

Продолжение таблицы 2

4. Подведение итогов занятия В конце занятия преподаватель осуществляет подведение итогов путем устного опроса студентов. Проставляется зачет за цикл практических занятий по курсу "Технология автоматизированного производства". Литература 1. Гжиров Р.И., Серебреницкий П.П. Программирование обработки на станках с ЧПУ: Справочник. -Л.: Машиностроение. Ленинград. отд-ние, 1990. -588с.: ил. 2. Общемашиностроительные нормативы времени и режимов резания для нормирования работ, выполняемых на универсальных и многоцелевых станках с числовым программным управлением. В 2 Ч: Часть II. Нормативы режимов резания. -М.: Экономика, 1990. -474 с.: ил. Методические материалы кафедры технологии машиностроения 3. Протасьев В.Б., Никифоров А.П. Методические указания по выполнению заданий по курсу "Обработка деталей на станках с ЧПУ". В 2 Ч. - Тула: ТулПИ, 1983: Часть 1. - 24 с.: ил. Часть 2. - 20 с.: ил. 4. Никифоров А.П., Федин Е.И., Артамонов В.Д. Методические указания к лабораторным работам по курсу "Технология автоматизированного производства". - Тула: ТулПИ, 1992: № 4. - 13 с.: ил. № 5. - 38 с.: ил. № 6. - 34 с.: ил. 5. Никифоров А.П., Федин Е.И., Артамонов В.Д. Программирование механической обработки на токарных станках с УЧПУ ’’Электроника НЦ-31’’. Краткое справочно-методическое пособие для практических занятий, курсового и дипломного проектирования. - Тула: ТулПИ, 1992.- 31 с.:ил. 6. Шейнин Г.М. Оформление технологических карт. Методические указния по выполнению курсовых проектов для студентов специальности 12.01, 12.02, 21.03, 07.01 дневного, вечернего и заочного обучения. - Тула: ТулПИ, 1990: Часть 1. - 32 с.: ил. Часть 2. - 23 с.: ил. Рассмотрено на заседании кафедры. Протокол №___ от___ ______________2007 г. Зав. кафедрой _____________________ А.С. Ямников | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||