++метод указания по КП 13.11.22 (1). Методические указания по выполнению курсового проекта по профессиональному модулю пм 02 Ведение технологического процесса на установках i и ii категории

Скачать 0.63 Mb. Скачать 0.63 Mb.

|

|

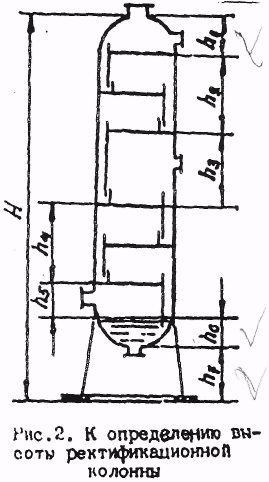

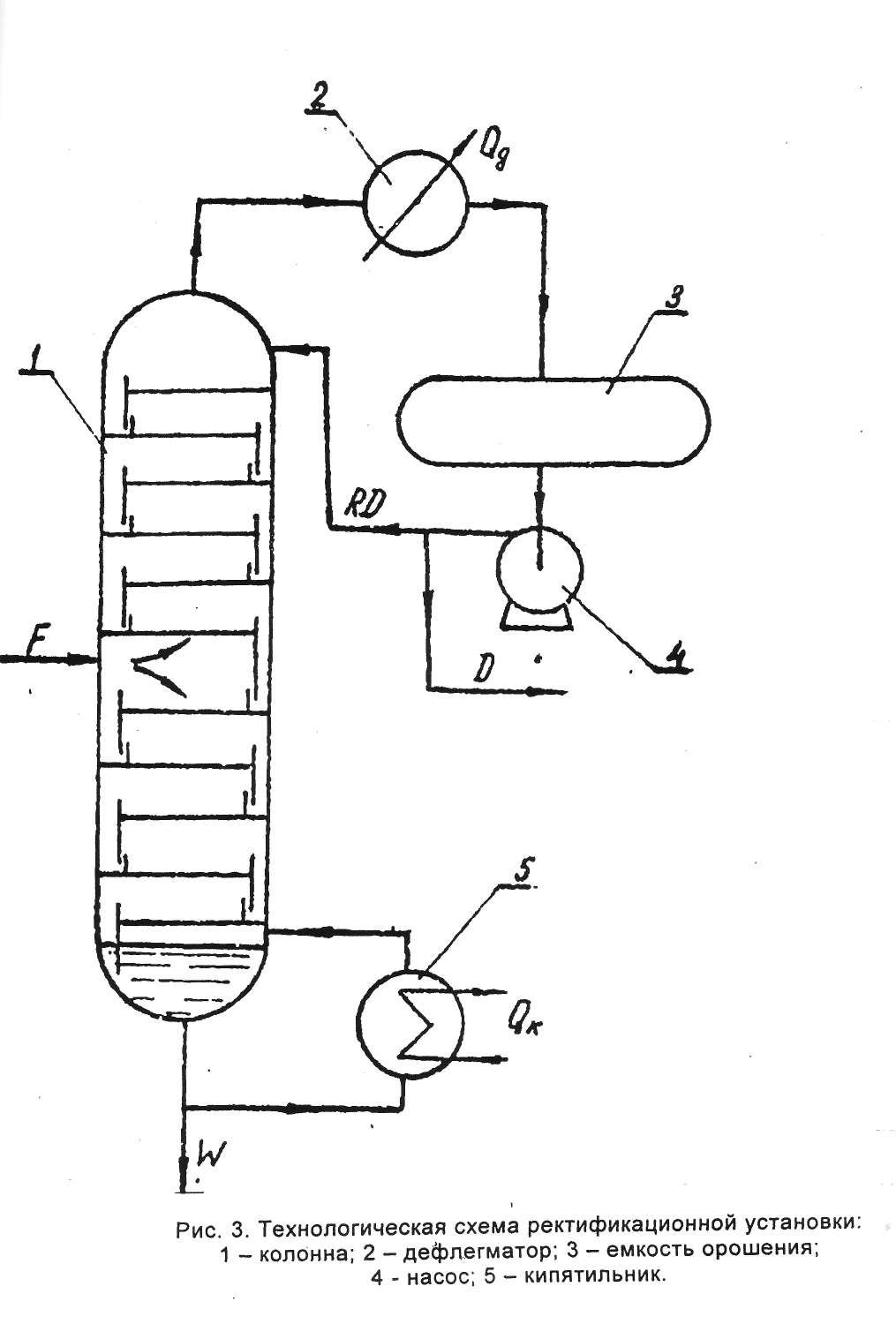

5.9 Определение основных размеров ректификационной колонны Диаметр колонны Диаметр колонны рассчитывается в зависимости от объемного расхода паровой фазы и допустимой линейной скорости пара в свободном сечении колонны  (21) (21)где Dв – внутренний диаметр колонны, м; Vc – максимальный секундный объем паров, проходящих через рассматриваемое сечение колонны, м3/с; w – допустимая скорость паров в полном (свободном) сечении колонны, м/с. Секундный объем паров можно определить по формуле  , (22) , (22)где G – количество паров в рассматриваемом сечении колонны, кг/ч. Для верха колонны G*(R*1)D, где D – количество дистиллята, (кг/моль)/ч; t – температура паров в рассматриваемом сечении колонны, ˚С; Мср – средняя молекулярная масса паров в расматриваемом сечении колонны, кг/кмоль; р - давление в рассматриваемом сечении колонны, кг/кмоль; р-давление в рассматриваемом сечении колонны, мПа, Значение допустимой скорости паров ω зависит от многих факторов: типа тарелки, физических свойств разделяемой смеси, расстояния между тарелками и т.д. Достаточно сказать, что диапазон допустимых скоростей пара в колоннах, работающих при атмосферном давлении, составляет 0,3+2м/с. Уравнения для определения величины ω предложены рядом авторов. Затем рассчитанное по Формуле (22).значение диаметра колонны округляют до ближайшего стандартного значения, после чего уточняют скорость пара в свободном сечении аппарата. Высота колонны Высота ректификационной колонны в основном определяется числом тарелок и расстоянием между ними. Величиной межтарельчатого расстояния, обычно предварительно задаются, исходя из практических рекомендаций. Так, для большинства ректификационных колонн нефтеперерабатывающих и газобензиновых заводов, особенно установок АВТ и каталитического крекинга, расстояния между тарелками принимаются такими, чтобы облегчить чистку, ремонт и инспекцию тарелок: в колоннах диаметром до 1,5-2 м расстояние принимают не менее 450 мм и в колоннах большего диаметра - не менее 600 мм. Для колонн, устанавливаемых в помещении, расстояние между тарелками принимают обычно не более 350 мм. Выбор больших расстояний между тарелками объясняется также необходимостью иметь достаточную эксплуатационную гибкость в работе в случае изменения состава сырья или загрузки установки. Для колонн с тарелками, снабженными переливными устройствами, после выбора Н и определения гидравлического сопротивления тарелки Δ Р проверяется условие, необходимое для нормальной работы тарелок:  (23) (23)  Рисунок 2- Высота колонны Где  расстояние между тарелками в м; расстояние между тарелками в м;Межтарельчатое расстояние для колонн с беспереливными (провальными) тарелками можно определить по методике. Общую высоту колонны Н можно представить в виде суммы следующих составляющих , H = h1 +h2 +h3 +h4 +h5 +h6 + h7 (24) Здесь h1 - расстояние от верхнего днища до первой (верхней) тарелки. Величина  (25) (25)где  - число тарелок в укрепляющей части колонны; - число тарелок в укрепляющей части колонны;h3 - высота питательной секции колонны, которая принимается равной 0,8 – 1,2м Имеется рекомендация принимать h3 = Нмт *3 (26) h4- высота отгонной (исчерпывающей)части колонны.  (27 (27 где N d2- число тарелок в укрепляющей части колонны; h5- расстояние уровня жидкости в низу колонны до нижней тарелки, которое принимает равным 1+2м, чтобы пар поступающий из кипятильника, равномерно распределялся, исходя из 5-10 минутного запаса кубовой жидкости, необходимого для нормальной работы насоса в случае прекращения поступления сырья в колону. Величину  (28) (28) где Gw - количество кубовой жидкости, поступающей в нижнюю часть колонны,(кг/моль)/ч; pw- плотность кубовой жидкости кг/м3 D - внутренний диаметр нижней части колонны, м; - время работы насоса в случае прекращения подачи сырья в колонну, с Mw - молекулярная масса кубового остатка, кг/кг моль; h7- расстояние от нижнего днища колонны до фундамента. Оно выбирается конструктивно исходя из размеров опорной обечайки Определение диаметров штуцеров Диаметры штуцеров колонны определяют по объемному расходу соответствующего потока и допустимой скорости  (29) (29)где  -секундный расход потока, м3/с; -секундный расход потока, м3/с;Величина Скорость жидкостного потока: На приеме насоса и в самотечных трубопроводах 0,20,6 В напорных трубопроводах 1 ¸ 2 Скорость парового потока: В шлемовых трубах и при подаче из кипятильника в колонну (при атмосферном давлении) 10 ¸ 60 В шлемовых трубах вакуумных колонн 20 ¸ 60 При подаче сырья в колонну 30 ¸100 Скорость парожидкостного потока при подачи сырья в колонну (условно скорость дается по однофазному жидкостному потоку) 0,5 ¸ 1,0 Для колонн, работающих под давлением выше атмосферного, расчетная скорость пара в пара в штуцерах определяется по уравнению  , (30) , (30)где  - скорость пара при повышенном и атмосферном давлении, соответственно, м/с; - скорость пара при повышенном и атмосферном давлении, соответственно, м/с; р – давление в системе, мПа. Рассчитанные по уравнению диаметры штуцеров должны быть равны диаметрам подсоединяемых трубопроводов или меньше их. 5.10 Составление теплового баланса Для определения тепловых нагрузок дефлегматора и кипятильника ректификационной установки, а также расходов греющего агента, подаваемого в дефлегматор, составляется тепловой баланс колонны, который учитывает все тепло, вводимое в колонну и выносимое из нее. При составлении теплового баланса необходимо исходить из конкретных условий работы установки. Для рассматриваемой схемы ректификационной установки (рис.1) уравнение теплового баланса колонны можно представить в виде  , (31) , (31)где F – количество исходного сырья, кг/ч; W – количество кубового остатка, кг/ч;  - теплосодержание жидкости и пара в питании, соответственно, кДж/кг; - теплосодержание жидкости и пара в питании, соответственно, кДж/кг;  - теплосодержание жидкости в кубовом остатке и дистилляте, соответственно, Дж/кг; - теплосодержание жидкости в кубовом остатке и дистилляте, соответственно, Дж/кг;  - массовая доля отгона; - массовая доля отгона;  - количество тепла, получаемого кипящей жидкостью от греющего агента в кипятильнике, Вт; - количество тепла, получаемого кипящей жидкостью от греющего агента в кипятильнике, Вт; - количество тепла, отнимаемого охлаждающим агентом от конденсирующихся в дефлегматоре паров, Вт; - количество тепла, отнимаемого охлаждающим агентом от конденсирующихся в дефлегматоре паров, Вт;  - тепловые потери колонны в окружающую среду, Вт. - тепловые потери колонны в окружающую среду, Вт.Тепловую нагрузку дефлегматора можно определить по уравнению  , (33) , (33)где rD – удельная теплота конденсации паров дистиллята, Дж/кг. Решая уравнение относительно  , определяем тепловую нагрузку кипятильника , определяем тепловую нагрузку кипятильника . (34) . (34)При использовании в качестве греющего агента в кипятильнике конденсирующего водяного пара нетрудно определить расход греющнго пара:  , (35) , (35)где Gnрасход греющего пара, кг/ч; rn– удельная теплота конденсации водяного пара, Дж/кг. Зная тепловую нагрузку  , представляется возможным определить и количество кубового продукта Дж/кг. , представляется возможным определить и количество кубового продукта Дж/кг.Расход охлаждающего агента в дефлегматоре Gохл можно рассчитать по формуле:  , (36) , (36)где Gохл – расход охлаждающего агента, кг/ч; Сохл – удельная теплоемкость охлаждающего агента, Дж/(кг,К); tk, tн – конечная и начальная температуры охлажающего агента в дефлегматоре, соответственно, К.  Рисунок 3 - Технологическая схема ректификационной установки: 1 – колонна; 2 – дефлегматор; 3 – емкость орошения; 4 - насос; 5 – кипятильник. Энтальпию жидких н/п при t находят по уравнению Крэга   (37) (37) Энтальпию паров н/п определяют по уравнению Итона    5.11 Расчет контактных аппаратов I) Реактор для проведения жидкофазных реакций. Задачей расчете является определение объема реактора и требуемой поверхности теплообмена в случае теплоотвода через стенку. Необходимый реакционный объём реактора: Vp = Vж*τ*k , м3 (39) где Vж - объемный расход сырья, м/с; τ - время пребывания сырья в реакторе, с (определяется по кинетическим уравнениям или принимается по производственным данным); k - коэффициент заполнения, равный 0,7-0,8. Площадь сечения реактора: S = Vж/ω , м2 (40) где ω - линейная скорость потока в аппарате, м/с (принимает на основе справочных или производственных данных). Диаметр аппарата цилиндрической формы:  , м (41) , м (41)высота реакционной зоны аппарата:  , м (42) , м (42)Часто конструкция аппарата принимается по производственным данным с определенным единичным объемом Vi. Тогда цель расчёта является определение числа реакторов n: n0 = Vp/Vi (43) поверхность теплообмена рассчитывается по уравнению теплопередачи: F = Q/k ∆tср. , м2 (44) где Q - тепловая нагрузка на аппарат, Вт (из теплового баланса ), tср - средний температурный напор, k –коэффициент теплопередачи, Вт/м2*К (определяется по известным методикам). 2)Реактор для проведения газо-жидкостных процессов Необходимый реакционный объем определяется, исходя из количества поступающего жидкого потока: Vp = Vж*τ, м3 (45) Если принят реактор определённой единичной мощности Vi , то количество реакторов: n = Vp/Vi (46) В противном случае задается диаметр реактора и определяется начальная высота жидкости HQ . В рабочих условиях жидкость в реакторе будет иметь большую величину за счёт барботажа газа. Высота жидкости при этом определяется по формуле Н = (1,4-1,6)*Но (47) 3)Каталитический реактор. Для аппаратов, эагружен»_х катали затором, объем рабочей зоны равен объёму катализатора Vk , который определяют по объемной скорости газа (жидкости) Vоб. или производительности катализатора Nк : Vk = V/Vоб. или VK = Nпрод./NK (48) где V - объемная производительность реактора, м/с; Nпрод. - объемная или массовая производительность реактора по целевому продукту. Если принят реактор с загрузкой Vki , то количество реакторов n = Vk/Vki в противном случае рассчитывают размеры реактора. Диаметр штуцеров ввода и вывода реагентов определяют по формуле:  (49) (49)где V - объемный расход жидкости (газа), м3/с; ω - скорость потока в штуцере. м/с (принимается). Рассчитанные диаметры штуцеров округляют затем до значений по ГОСТ и составляют таблицу:

5.12 Расчет вспомогательного оборудования В любом производственном процессе кроме основных аппаратов используется и вспомогательные (мерники, сборники, резервуары, теплообменники, насосы, компрессоры, газодувки и т.д.). Это оборудование как правило является стандартизированным. Расчет теплообменной аппаратуры Рекомендуется следующая последовательность расчета: исходные данные для расчёта: производительность, назначение, тип аппарата, температурный режим, теплоносители, хладагенты, их параметры; собственно расчет. Необходимо представить расчет теплового баланса и тепловой нагрузки, температурного напора, коэффициента теплопередачи, поверхности теплообмена; технические характеристики примятого по ГОСТ к установке теплообменного аппарата: тип аппарата, номер ГОСТ, поверхность теплообмена, основные размеры, количество аппаратов. 5.13 Расчёт массообменной аппаратуры Для всех массообменных колонных аппаратов устанавливается следующий порядок расчёта: материальный баланс аппарата; установочные режимы работы; число теоретических тарелок, высота насадки, флегмовое число и т..д.; кпд тарелки и число реальных тарелок; гидродинамический расчет аппарата (диаметр аппарата, расстояние между тарелками, высота аппарата, диаметры штуцеров, гидравлическое сопротивление тарелки); - тепловой баланс аппарата. Если массообменный аппарат не является основным, то составляется материальный баланс аппарата и на основании практических данных (режим работы, действительна флегмовое число, реальное число тарелок и т.д.) определяются габаритные размеры аппарата, составляется тепловой баланс. Расчёт и подбор насосов Цель расчёта - определение основных характеристик насоса, необходимых для подбора его по ГОСТ. Расчёт насосов целесообразно оформлять следующим образом: 1) Исходные данные для расчёта: назначение насоса; количество перекачиваемой жидкости (расход); физико-химические свойства перекачиваемой жидкости (по справочникам); место установки насоса. Собственно расчёт производительности насоса, напора, мощности. Техническая характеристика принятого к установке насоса: тип насоса; номер ГОСТ; производительность; напор; мощность; тип двигателя; количество насосов. Пример расчета и выбор насоса Основными типами насосов, использующихся в химической технологии, являются центробежные, поршневые и осевые насосы. При проектировании возникает задача определения необходимого напора и мощности при заданной подаче (расходе) жидкости, перемещаемой насосом. По этим характеристикам, а также в зависимости от агрессивности среды выбирают насос конкретной марки. Мощность, затрачиваемая на перекачивание жидкости, определяется по формуле  (50) (50)где Q — подача (расход); H — напор насоса (в метрах столба перекачиваемой жидкости); ρ — плотность жидкости; η — КПД насоса. Напор определяют по формуле  (51) (51)где P1, — давление в аппарате, из которого перекачивается жидкость; Р2 — давление в аппарате, в который подается жидкость; Нг— геометрическая высота подъема жидкости; hn — суммарные потери напора но всасывающей и нагнетательной линиях. КПД центробежных насосов можно принять равным 0,4—0,7 для малых и средних подач и 0,7—0,9 для больших подач (>280 м3/ч). Пример. Подобрать насос для перекачивания воды из открытой емкости в аппарат, работающий под избыточным давлением 0,1 МПа. Расход воды 1,2Х10-2 м3/с Геометрическая высота подъема воды 15 м. Общие потери напора на всасывающей и нагнетательной линиях принять равными 5,4 м. Находим напор насоса:  м вод. столба. м вод. столба.Полезная мощность насоса: Nn = 1000*9,81*0,012*30,6 = 3602 Вт = 3,6 кВт. Принимая η = 0,6 (для центробежного насоса средней производительности), определяем мощность на валу двигателя N = 3,6/0,6 = 6 кВт. По справочным таблицам устанавливаем, что заданной подаче и напору больше всего соответствует центробежный насос марки Х45/31, для которого в оптимальных условиях работы Q= 1,25*10-2м 3/с, Н = 31 м, η = 0,6. Насос обеспечен электродвигателем А02-52-2 поминальной мощностью Nн=13 кВт, ηдв = 0,89. Расчет теплообменных аппаратов Порядок расчета Определяем из материального баланса расход тепло носителей, уточнив их начальные и конечные температуры, выясняем физико-химические свойства теплоносителей и их агрессивность. На основании теплового баланса определяем количество тепла, подлежащего передаче, и уточняем количество второго теплоносителя. Учитывая агрессивность или другие свойства теплоносителей, выбираем конструктивный материал и схему обвязки теплообменника. Определяем среднюю разность температур. Для аппарата, указанного в техническом задании, рассчитываем коэффициент теплопередачи через стенку К, Вт/(м2 К) по формуле: К = 1/(1/α1 + δ/λ + 1/α2). (52) где α1 ,α2 — коэффициенты теплопередачи от охлаждаемого к стенке и от стенки к нагреваемому потоку, Вт/м2К; δ — толщина стенки трубы, м; λ — теплопроводность материала трубы, Вт/м К; для углеродистой стали 40, для нержавеющей стали 15. Таблица 8 - Ориентировочные значения коэффициентов теплопередачи, Вт/м2*К

6 Определяют величину поверхности из основного уравнения теплопередачи  . (53) . (53)7 Выполняют эскиз теплообменника. Принимают в зависимости от конструктивного материала и возможности загрязнения труб их диаметр. Определяют число труб, обеспечивающее желаемую скорость в трубном и межтрубном пространстве (обычно удается получить желаемую скорость только в одном из пространств). Определяем длину трубного пучка  (54) (54) и округляем ее до нормализованной и конструктивно удобной. По определенным параметрам теплообменника уточняем и принимаем размеры в соответствии с действующими нормалями и ГОСТ. 10 Гидравлический расчет теплообменного аппарата выполняется в случае, если это оговорено в техническом задании. Расчет ведется по участкам. причем для каждого участка определяется падение напора по местному сопротивлению, соответствующему данному участку. В расчет вводится максимальная скорость на данном участке. Полученные потери напора суммируются. Пример расчета горизонтального воздушного холодильника Аппарат (АВО) предназначен для охлаждения 14400 кг/ч нефтепродукта (d420 = 0,740) со 120 до 40°С. Начальная температура воздуха (сухого) 25°С, конечная 60°С. Коэффициент теплопередачи 46 Вт/м2К. Решение. Отдаваемое нефтяными парами тепло находим из уравнения: QH = GH(In120 —Iж40) = 14400 (580,1 — 81,2) =7184160 кДж/ч = 1996266 Вт. Схема потоков противоточная  Поверхность теплообмена холодильника  Принимая длину трубы 8 м и диаметр 0,042 мм, вычисляем поверхность одной трубы (гладкой): Ft= πDL = 3,14*0,042*8 = 1,05 м2. Число труб  Расход воздуха (Gв, кг/ч) определяем из тепловою баланса аппарата по формуле: GH (In120 – Iж40) = Gв(Cpt3 – Cpt4), т.е. Q=Qв (Cpt3 — Cpt4). Значения теплоемкостей при температурах t3 и t4 находим в приложении. Тепловая нагрузка равна 7184160 кДж/'ч, следовательно,  Плотность воздуха при его начальной температуре 25°С и барометрическом давлении (101,325 кПа) равна по формуле  Объемный расход воздуха в 1 сек   Зная объем расходуемого воздуха, по каталогу подбираем вентилятор. Таблица 9 - Плотность и теплоемкость воздуха и воды при постоянном давлении

Расчёт ёмкостного оборудования Цель расчёта - определение необходимого объёма и числа аппаратов по ГОСТ. Необходимый объём ёмкости: V=G*τ/ρ*φ , м3 (56) где V - массовый расход продукта, кг/с; G - время заполнения, с; τ - плотность продукта при работ условиях; ρ - степень заполнения (0,8-0,9). По номинальной вместимости тестированного аппарата рассчитывают их количество и приводят его технические характеристики: номинальный объём и ГОСТ; диаметр и длину цилиндрической части. ЛИТЕРАТУРА И УЧЕБНЫЕ ПОСОБИЯ Печатные издания основной и дополнительной литературы 1) В.Д. Рябов, Химия нефти и газа: учебное пособие. - Москва: ФОРУМ, ИНФРА-М, 2019. 2) С.В. Вержичинская, Химия и технология нефти и газа: учебное пособие.- Москва: ФОРУМ, ИНФРА-М, 2019. 3) Л.Б. Воронкова, Ведение технологического процесса на установках 1 и 2 категории в 2 ч. Ч.1: учебное пособие.- Москва: Академия, 2017. 4) Л.Б. Воронкова, Ведение технологического процесса на установках 1 и 2 категории в 2 ч. Ч.2: учебное пособие.- Москва: Академия, 2017. 5) А.Г. Сарданашвили, Примеры и задачи по технологии переработки нефти и газа: учебное пособие. - Санкт-Петербург: Лань, 2019. 6) Ю.И. Дытнерский, Процессы и аппараты химической технологии в 2-х кн. Ч.1: учебник для вузов.- Москва: Альянс, 2015. 7) Ю.И. Дытнерский, Процессы и аппараты химической технологии в 2-х кн. Ч.2: учебник для вузов.- Москва: Альянс, 2015. 8)А.А. Иванова, Автоматизация технологических процессов и производств: учебное пособие. - Москва: Форум: ИНФРА-М, 2015. http://znanium.com/bookread2.php?book=473074 9) С.Н. Фурсенко, Автоматизация технологических процессов: учебное пособие. - Москва: ИНФРА-М; Минск: Новое знание, 2015. http://znanium.com/bookread2.php?book=483246 Электронные издания основной литературы, имеющиеся в электронном каталоге электронной библиотечной системы 1) В.Д. Рябов, Химия нефти и газа: учебное пособие. - Москва: ФОРУМ, ИНФРА-М, 2017. http://znanium.com/bookread2.php?book=546691 2)Инженерная и компьютерная графика / под общей редакцией Р.Р. Амановой: учебник и практикум для СПО.- Москва: Юрайт, 2018. https://biblio-online.ru/viewer/5B481506-75BC-4E43-94EE-23D496178568#page/1 3) Н.П. Сорокин, Инженерная графика: учебник.- Санкт-Петербург: Лань, 2016 https://e.lanbook.com/reader/book/74681/#1 4)В.П. Куликов, Инженерная графика: учебник.- Москва: Форум, ИНФРА-М, 2016. http://znanium.com/catalog.php?bookinfo=553114 5) Н.М. Ларионов, Промышленная экология: учебник для СПО.- Москва: Юрайт, 2017. https://biblio-online.ru/viewer/A7D2EC9C-AB09-4FBB-94F3-750109FF7A8B#page/1 Электронные издания дополнительной литературы, имеющиеся в электронном каталоге электронной библиотечной системы 1)Сарданашвили, А.Г. Примеры и задачи по технологии переработки нефти и газа: учебное пособие.- Санкт-Петербург: Лань, 2017. https://e.lanbook.com/reader/book/90055/#2 2) В.А. Волков, Теоретические основы охраны окружающей среды: учебное пособие. - Санкт-Петербург: Лань, 2015. https://e.lanbook.com/reader/book/61358/#1 3) А.А. Тарасенко, Промышленная безопасность магистрального транспорта углеводородов: учебное пособие. - Тюмень: ТюмГНГУ, 2014. https://e.lanbook.com/reader/book/64505/#2 4) Э.А. Иртуганова, Химия и контроль качества эксплуатационных продуктов: учебник.- Москва: ИНФРА-М, 2017. 5) А.Н. Карташевич, Топливо, смазочные материалы и технические жидкости: учебное пособие. - Москва: ИНФРА-М; Минск: Новое знание, 2015. http://znanium.com/bookread2.php?book=483184 6) А.И. Грушевский, Экологические свойства автомобильных эксплуатационных материалов: учебное пособие. - Красноярск: СФУ, 2015. http://znanium.com/bookread2.php?book=549438 Приложения А МИНОБРНАУКИ федеральное государственное бюджетное образовательное учреждение высшего образования «Югорский государственный университет» Институт нефти и технологий Федерального государственного бюджетного образовательного учреждения высшего образования «Югорский государственный университет» | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||