шг8ш89969. метод указания по КП 13.11.22. Методические указания по выполнению курсового проекта по профессиональному модулю пм 02 Блок ат технологической установки первичной переработки нефти производительностью 1,45млн тг действующая на Казанском нпз

Скачать 0.63 Mb. Скачать 0.63 Mb.

|

|

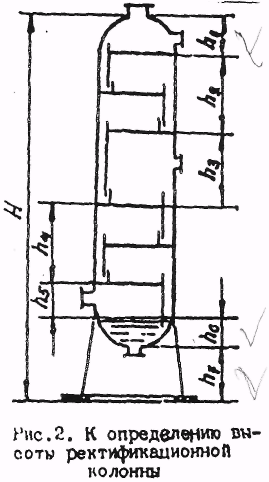

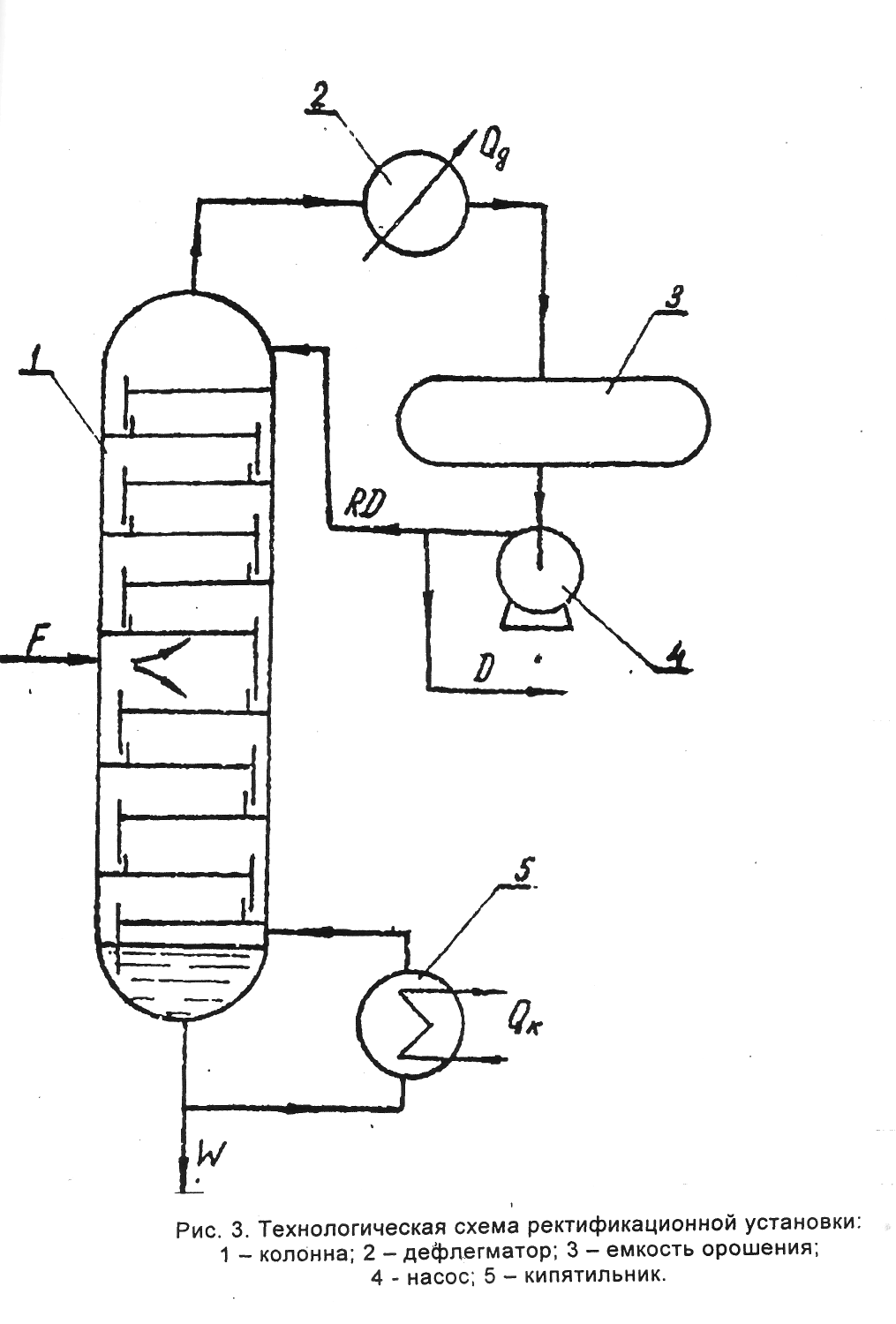

5.9 Определение основных размеров ректификационной колонны Диаметр колонны Диаметр колонны рассчитывается в зависимости от объемного расхода паровой фазы и допустимой линейной скорости пара в свободном сечении колонны  (21) (21)где Dв – внутренний диаметр колонны, м; Vc – максимальный секундный объем паров, проходящих через рассматриваемое сечение колонны, м3/с; w – допустимая скорость паров в полном (свободном) сечении колонны, м/с. Секундный объем паров можно определить по формуле  , (22) , (22)где G – количество паров в рассматриваемом сечении колонны, кг/ч. Для верха колонны G*(R*1)D, где D – количество дистиллята, (кг/моль)/ч; t – температура паров в рассматриваемом сечении колонны, ˚С; Мср – средняя молекулярная масса паров в расматриваемом сечении колонны, кг/кмоль; р - давление в рассматриваемом сечении колонны, кг/кмоль; р-давление в рассматриваемом сечении колонны, мПа, Значение допустимой скорости паров ω зависит от многих факторов: типа тарелки, физических свойств разделяемой смеси, расстояния между тарелками и т.д. Достаточно сказать, что диапазон допустимых скоростей пара в колоннах, работающих при атмосферном давлении, составляет 0,3+2м/с. Уравнения для определения величины ω предложены рядом авторов. Затем рассчитанное по Формуле (22).значение диаметра колонны округляют до ближайшего стандартного значения, после чего уточняют скорость пара в свободном сечении аппарата. Высота колонны Высота ректификационной колонны в основном определяется числом тарелок и расстоянием между ними. Величиной межтарельчатого расстояния, обычно предварительно задаются, исходя из практических рекомендаций. Так, для большинства ректификационных колонн нефтеперерабатывающих и газобензиновых заводов, особенно установок АВТ и каталитического крекинга, расстояния между тарелками принимаются такими, чтобы облегчить чистку, ремонт и инспекцию тарелок: в колоннах диаметром до 1,5-2 м расстояние принимают не менее 450 мм и в колоннах большего диаметра - не менее 600 мм. Для колонн, устанавливаемых в помещении, расстояние между тарелками принимают обычно не более 350 мм. Выбор больших расстояний между тарелками объясняется также необходимостью иметь достаточную эксплуатационную гибкость в работе в случае изменения состава сырья или загрузки установки. Для колонн с тарелками, снабженными переливными устройствами, после выбора Н и определения гидравлического сопротивления тарелки Δ Р проверяется условие, необходимое для нормальной работы тарелок:  (23) (23)  Рисунок 2- Высота колонны Где  расстояние между тарелками в м; расстояние между тарелками в м;Межтарельчатое расстояние для колонн с беспереливными (провальными) тарелками можно определить по методике. Общую высоту колонны Н можно представить в виде суммы следующих составляющих , H = h1 +h2 +h3 +h4 +h5 +h6 + h7 (24) Здесь h1 - расстояние от верхнего днища до первой (верхней) тарелки. Величина  (25) (25)где  - число тарелок в укрепляющей части колонны; - число тарелок в укрепляющей части колонны;h3 - высота питательной секции колонны, которая принимается равной 0,8 – 1,2м Имеется рекомендация принимать h3 = Нмт *3 (26) h4- высота отгонной (исчерпывающей)части колонны.  (27 (27 где N d2- число тарелок в укрепляющей части колонны; h5- расстояние уровня жидкости в низу колонны до нижней тарелки, которое принимает равным 1+2м, чтобы пар поступающий из кипятильника, равномерно распределялся, исходя из 5-10 минутного запаса кубовой жидкости, необходимого для нормальной работы насоса в случае прекращения поступления сырья в колону. Величину  (28) (28) где Gw - количество кубовой жидкости, поступающей в нижнюю часть колонны,(кг/моль)/ч; pw- плотность кубовой жидкости кг/м3 D - внутренний диаметр нижней части колонны, м; - время работы насоса в случае прекращения подачи сырья в колонну, с Mw - молекулярная масса кубового остатка, кг/кг моль; h7- расстояние от нижнего днища колонны до фундамента. Оно выбирается конструктивно исходя из размеров опорной обечайки Определение диаметров штуцеров Диаметры штуцеров колонны определяют по объемному расходу соответствующего потока и допустимой скорости  (29) (29)где  -секундный расход потока, м3/с; -секундный расход потока, м3/с;Величина Скорость жидкостного потока: На приеме насоса и в самотечных трубопроводах 0,20,6 В напорных трубопроводах 1 ¸ 2 Скорость парового потока: В шлемовых трубах и при подаче из кипятильника в колонну (при атмосферном давлении) 10 ¸ 60 В шлемовых трубах вакуумных колонн 20 ¸ 60 При подаче сырья в колонну 30 ¸100 Скорость парожидкостного потока при подачи сырья в колонну (условно скорость дается по однофазному жидкостному потоку) 0,5 ¸ 1,0 Для колонн, работающих под давлением выше атмосферного, расчетная скорость пара в пара в штуцерах определяется по уравнению  , (30) , (30)где  - скорость пара при повышенном и атмосферном давлении, соответственно, м/с; - скорость пара при повышенном и атмосферном давлении, соответственно, м/с; р – давление в системе, мПа. Рассчитанные по уравнению диаметры штуцеров должны быть равны диаметрам подсоединяемых трубопроводов или меньше их. 5.10 Составление теплового баланса Для определения тепловых нагрузок дефлегматора и кипятильника ректификационной установки, а также расходов греющего агента, подаваемого в дефлегматор, составляется тепловой баланс колонны, который учитывает все тепло, вводимое в колонну и выносимое из нее. При составлении теплового баланса необходимо исходить из конкретных условий работы установки. Для рассматриваемой схемы ректификационной установки (рис.1) уравнение теплового баланса колонны можно представить в виде  , (31) , (31)где F – количество исходного сырья, кг/ч; W – количество кубового остатка, кг/ч;  - теплосодержание жидкости и пара в питании, соответственно, кДж/кг; - теплосодержание жидкости и пара в питании, соответственно, кДж/кг;  - теплосодержание жидкости в кубовом остатке и дистилляте, соответственно, Дж/кг; - теплосодержание жидкости в кубовом остатке и дистилляте, соответственно, Дж/кг;  - массовая доля отгона; - массовая доля отгона;  - количество тепла, получаемого кипящей жидкостью от греющего агента в кипятильнике, Вт; - количество тепла, получаемого кипящей жидкостью от греющего агента в кипятильнике, Вт; - количество тепла, отнимаемого охлаждающим агентом от конденсирующихся в дефлегматоре паров, Вт; - количество тепла, отнимаемого охлаждающим агентом от конденсирующихся в дефлегматоре паров, Вт;  - тепловые потери колонны в окружающую среду, Вт. - тепловые потери колонны в окружающую среду, Вт.Тепловую нагрузку дефлегматора можно определить по уравнению  , (33) , (33)где rD – удельная теплота конденсации паров дистиллята, Дж/кг. Решая уравнение относительно  , определяем тепловую нагрузку кипятильника , определяем тепловую нагрузку кипятильника . (34) . (34)При использовании в качестве греющего агента в кипятильнике конденсирующего водяного пара нетрудно определить расход греющнго пара:  , (35) , (35)где Gnрасход греющего пара, кг/ч; rn– удельная теплота конденсации водяного пара, Дж/кг. Зная тепловую нагрузку  , представляется возможным определить и количество кубового продукта Дж/кг. , представляется возможным определить и количество кубового продукта Дж/кг.Расход охлаждающего агента в дефлегматоре Gохл можно рассчитать по формуле:  , (36) , (36)где Gохл – расход охлаждающего агента, кг/ч; Сохл – удельная теплоемкость охлаждающего агента, Дж/(кг,К); tk, tн – конечная и начальная температуры охлажающего агента в дефлегматоре, соответственно, К.  Рисунок 3 - Технологическая схема ректификационной установки: 1 – колонна; 2 – дефлегматор; 3 – емкость орошения; 4 - насос; 5 – кипятильник. Энтальпию жидких н/п при t находят по уравнению Крэга   (37) (37) Энтальпию паров н/п определяют по уравнению Итона    5.11 Расчет контактных аппаратов I) Реактор для проведения жидкофазных реакций. Задачей расчете является определение объема реактора и требуемой поверхности теплообмена в случае теплоотвода через стенку. Необходимый реакционный объём реактора: Vp = Vж*τ*k , м3 (39) где Vж - объемный расход сырья, м/с; τ - время пребывания сырья в реакторе, с (определяется по кинетическим уравнениям или принимается по производственным данным); k - коэффициент заполнения, равный 0,7-0,8. Площадь сечения реактора: S = Vж/ω , м2 (40) где ω - линейная скорость потока в аппарате, м/с (принимает на основе справочных или производственных данных). Диаметр аппарата цилиндрической формы:  , м (41) , м (41)высота реакционной зоны аппарата:  , м (42) , м (42)Часто конструкция аппарата принимается по производственным данным с определенным единичным объемом Vi. Тогда цель расчёта является определение числа реакторов n: n0 = Vp/Vi (43) поверхность теплообмена рассчитывается по уравнению теплопередачи: F = Q/k ∆tср. , м2 (44) где Q - тепловая нагрузка на аппарат, Вт (из теплового баланса ), tср - средний температурный напор, k –коэффициент теплопередачи, Вт/м2*К (определяется по известным методикам). 2)Реактор для проведения газо-жидкостных процессов Необходимый реакционный объем определяется, исходя из количества поступающего жидкого потока: Vp = Vж*τ, м3 (45) Если принят реактор определённой единичной мощности Vi , то количество реакторов: n = Vp/Vi (46) В противном случае задается диаметр реактора и определяется начальная высота жидкости HQ . В рабочих условиях жидкость в реакторе будет иметь большую величину за счёт барботажа газа. Высота жидкости при этом определяется по формуле Н = (1,4-1,6)*Но (47) 3)Каталитический реактор. Для аппаратов, эагружен»_х катали затором, объем рабочей зоны равен объёму катализатора Vk , который определяют по объемной скорости газа (жидкости) Vоб. или производительности катализатора Nк : Vk = V/Vоб. или VK = Nпрод./NK (48) где V - объемная производительность реактора, м/с; Nпрод. - объемная или массовая производительность реактора по целевому продукту. Если принят реактор с загрузкой Vki , то количество реакторов n = Vk/Vki в противном случае рассчитывают размеры реактора. Диаметр штуцеров ввода и вывода реагентов определяют по формуле:  (49) (49)где V - объемный расход жидкости (газа), м3/с; ω - скорость потока в штуцере. м/с (принимается). Рассчитанные диаметры штуцеров округляют затем до значений по ГОСТ и составляют таблицу:

5.12 Расчет вспомогательного оборудования В любом производственном процессе кроме основных аппаратов используется и вспомогательные (мерники, сборники, резервуары, теплообменники, насосы, компрессоры, газодувки и т.д.). Это оборудование как правило является стандартизированным. Расчет теплообменной аппаратуры Рекомендуется следующая последовательность расчета: исходные данные для расчёта: производительность, назначение, тип аппарата, температурный режим, теплоносители, хладагенты, их параметры; собственно расчет. Необходимо представить расчет теплового баланса и тепловой нагрузки, температурного напора, коэффициента теплопередачи, поверхности теплообмена; технические характеристики примятого по ГОСТ к установке теплообменного аппарата: тип аппарата, номер ГОСТ, поверхность теплообмена, основные размеры, количество аппаратов. 5.13 Расчёт массообменной аппаратуры Для всех массообменных колонных аппаратов устанавливается следующий порядок расчёта: материальный баланс аппарата; установочные режимы работы; число теоретических тарелок, высота насадки, флегмовое число и т..д.; кпд тарелки и число реальных тарелок; гидродинамический расчет аппарата (диаметр аппарата, расстояние между тарелками, высота аппарата, диаметры штуцеров, гидравлическое сопротивление тарелки); - тепловой баланс аппарата. Если массообменный аппарат не является основным, то составляется материальный баланс аппарата и на основании практических данных (режим работы, действительна флегмовое число, реальное число тарелок и т.д.) определяются габаритные размеры аппарата, составляется тепловой баланс. Расчёт и подбор насосов Цель расчёта - определение основных характеристик насоса, необходимых для подбора его по ГОСТ. Расчёт насосов целесообразно оформлять следующим образом: 1) Исходные данные для расчёта: назначение насоса; количество перекачиваемой жидкости (расход); физико-химические свойства перекачиваемой жидкости (по справочникам); место установки насоса. Собственно расчёт производительности насоса, напора, мощности. Техническая характеристика принятого к установке насоса: тип насоса; номер ГОСТ; производительность; напор; мощность; тип двигателя; количество насосов. Пример расчета и выбор насоса Основными типами насосов, использующихся в химической технологии, являются центробежные, поршневые и осевые насосы. При проектировании возникает задача определения необходимого напора и мощности при заданной подаче (расходе) жидкости, перемещаемой насосом. По этим характеристикам, а также в зависимости от агрессивности среды выбирают насос конкретной марки. Мощность, затрачиваемая на перекачивание жидкости, определяется по формуле  (50) (50)где Q — подача (расход); H — напор насоса (в метрах столба перекачиваемой жидкости); ρ — плотность жидкости; η — КПД насоса. Напор определяют по формуле  (51) (51)где P1, — давление в аппарате, из которого перекачивается жидкость; Р2 — давление в аппарате, в который подается жидкость; Нг— геометрическая высота подъема жидкости; hn — суммарные потери напора но всасывающей и нагнетательной линиях. КПД центробежных насосов можно принять равным 0,4—0,7 для малых и средних подач и 0,7—0,9 для больших подач (>280 м3/ч). Пример. Подобрать насос для перекачивания воды из открытой емкости в аппарат, работающий под избыточным давлением 0,1 МПа. Расход воды 1,2Х10-2 м3/с Геометрическая высота подъема воды 15 м. Общие потери напора на всасывающей и нагнетательной линиях принять равными 5,4 м. Находим напор насоса:  м вод. столба. м вод. столба.Полезная мощность насоса: Nn = 1000*9,81*0,012*30,6 = 3602 Вт = 3,6 кВт. Принимая η = 0,6 (для центробежного насоса средней производительности), определяем мощность на валу двигателя N = 3,6/0,6 = 6 кВт. По справочным таблицам устанавливаем, что заданной подаче и напору больше всего соответствует центробежный насос марки Х45/31, для которого в оптимальных условиях работы Q= 1,25*10-2м 3/с, Н = 31 м, η = 0,6. Насос обеспечен электродвигателем А02-52-2 поминальной мощностью Nн=13 кВт, ηдв = 0,89. Расчет теплообменных аппаратов Порядок расчета Определяем из материального баланса расход тепло носителей, уточнив их начальные и конечные температуры, выясняем физико-химические свойства теплоносителей и их агрессивность. На основании теплового баланса определяем количество тепла, подлежащего передаче, и уточняем количество второго теплоносителя. Учитывая агрессивность или другие свойства теплоносителей, выбираем конструктивный материал и схему обвязки теплообменника. Определяем среднюю разность температур. Для аппарата, указанного в техническом задании, рассчитываем коэффициент теплопередачи через стенку К, Вт/(м2 К) по формуле: К = 1/(1/α1 + δ/λ + 1/α2). (52) где α1 ,α2 — коэффициенты теплопередачи от охлаждаемого к стенке и от стенки к нагреваемому потоку, Вт/м2К; δ — толщина стенки трубы, м; λ — теплопроводность материала трубы, Вт/м К; для углеродистой стали 40, для нержавеющей стали 15. Таблица 8 - Ориентировочные значения коэффициентов теплопередачи, Вт/м2*К

6 Определяют величину поверхности из основного уравнения теплопередачи  . (53) . (53)7 Выполняют эскиз теплообменника. Принимают в зависимости от конструктивного материала и возможности загрязнения труб их диаметр. Определяют число труб, обеспечивающее желаемую скорость в трубном и межтрубном пространстве (обычно удается получить желаемую скорость только в одном из пространств). Определяем длину трубного пучка  (54) (54) и округляем ее до нормализованной и конструктивно удобной. По определенным параметрам теплообменника уточняем и принимаем размеры в соответствии с действующими нормалями и ГОСТ. 10 Гидравлический расчет теплообменного аппарата выполняется в случае, если это оговорено в техническом задании. Расчет ведется по участкам. причем для каждого участка определяется падение напора по местному сопротивлению, соответствующему данному участку. В расчет вводится максимальная скорость на данном участке. Полученные потери напора суммируются. Пример расчета горизонтального воздушного холодильника Аппарат (АВО) предназначен для охлаждения 14400 кг/ч нефтепродукта (d420 = 0,740) со 120 до 40°С. Начальная температура воздуха (сухого) 25°С, конечная 60°С. Коэффициент теплопередачи 46 Вт/м2К. Решение. Отдаваемое нефтяными парами тепло находим из уравнения: QH = GH(In120 —Iж40) = 14400 (580,1 — 81,2) =7184160 кДж/ч = 1996266 Вт. Схема потоков противоточная  Поверхность теплообмена холодильника  Принимая длину трубы 8 м и диаметр 0,042 мм, вычисляем поверхность одной трубы (гладкой): Ft= πDL = 3,14*0,042*8 = 1,05 м2. Число труб  Расход воздуха (Gв, кг/ч) определяем из тепловою баланса аппарата по формуле: GH (In120 – Iж40) = Gв(Cpt3 – Cpt4), т.е. Q=Qв (Cpt3 — Cpt4). Значения теплоемкостей при температурах t3 и t4 находим в приложении. Тепловая нагрузка равна 7184160 кДж/'ч, следовательно,  Плотность воздуха при его начальной температуре 25°С и барометрическом давлении (101,325 кПа) равна по формуле  Объемный расход воздуха в 1 сек   Зная объем расходуемого воздуха, по каталогу подбираем вентилятор. Таблица 9 - Плотность и теплоемкость воздуха и воды при постоянном давлении

Расчёт ёмкостного оборудования Цель расчёта - определение необходимого объёма и числа аппаратов по ГОСТ. Необходимый объём ёмкости: V=G*τ/ρ*φ , м3 (56) где V - массовый расход продукта, кг/с; G - время заполнения, с; τ - плотность продукта при работ условиях; ρ - степень заполнения (0,8-0,9). По номинальной вместимости тестированного аппарата рассчитывают их количество и приводят его технические характеристики: номинальный объём и ГОСТ; диаметр и длину цилиндрической части. ЛИТЕРАТУРА И УЧЕБНЫЕ ПОСОБИЯ Печатные издания основной и дополнительной литературы 1) В.Д. Рябов, Химия нефти и газа: учебное пособие. - Москва: ФОРУМ, ИНФРА-М, 2019. 2) С.В. Вержичинская, Химия и технология нефти и газа: учебное пособие.- Москва: ФОРУМ, ИНФРА-М, 2019. 3) Л.Б. Воронкова, Ведение технологического процесса на установках 1 и 2 категории в 2 ч. Ч.1: учебное пособие.- Москва: Академия, 2017. 4) Л.Б. Воронкова, Ведение технологического процесса на установках 1 и 2 категории в 2 ч. Ч.2: учебное пособие.- Москва: Академия, 2017. 5) А.Г. Сарданашвили, Примеры и задачи по технологии переработки нефти и газа: учебное пособие. - Санкт-Петербург: Лань, 2019. 6) Ю.И. Дытнерский, Процессы и аппараты химической технологии в 2-х кн. Ч.1: учебник для вузов.- Москва: Альянс, 2015. 7) Ю.И. Дытнерский, Процессы и аппараты химической технологии в 2-х кн. Ч.2: учебник для вузов.- Москва: Альянс, 2015. 8)А.А. Иванова, Автоматизация технологических процессов и производств: учебное пособие. - Москва: Форум: ИНФРА-М, 2015. http://znanium.com/bookread2.php?book=473074 9) С.Н. Фурсенко, Автоматизация технологических процессов: учебное пособие. - Москва: ИНФРА-М; Минск: Новое знание, 2015. http://znanium.com/bookread2.php?book=483246 Электронные издания основной литературы, имеющиеся в электронном каталоге электронной библиотечной системы 1) В.Д. Рябов, Химия нефти и газа: учебное пособие. - Москва: ФОРУМ, ИНФРА-М, 2017. http://znanium.com/bookread2.php?book=546691 2)Инженерная и компьютерная графика / под общей редакцией Р.Р. Амановой: учебник и практикум для СПО.- Москва: Юрайт, 2018. https://biblio-online.ru/viewer/5B481506-75BC-4E43-94EE-23D496178568#page/1 3) Н.П. Сорокин, Инженерная графика: учебник.- Санкт-Петербург: Лань, 2016 https://e.lanbook.com/reader/book/74681/#1 4)В.П. Куликов, Инженерная графика: учебник.- Москва: Форум, ИНФРА-М, 2016. http://znanium.com/catalog.php?bookinfo=553114 5) Н.М. Ларионов, Промышленная экология: учебник для СПО.- Москва: Юрайт, 2017. https://biblio-online.ru/viewer/A7D2EC9C-AB09-4FBB-94F3-750109FF7A8B#page/1 Электронные издания дополнительной литературы, имеющиеся в электронном каталоге электронной библиотечной системы 1)Сарданашвили, А.Г. Примеры и задачи по технологии переработки нефти и газа: учебное пособие.- Санкт-Петербург: Лань, 2017. https://e.lanbook.com/reader/book/90055/#2 2) В.А. Волков, Теоретические основы охраны окружающей среды: учебное пособие. - Санкт-Петербург: Лань, 2015. https://e.lanbook.com/reader/book/61358/#1 3) А.А. Тарасенко, Промышленная безопасность магистрального транспорта углеводородов: учебное пособие. - Тюмень: ТюмГНГУ, 2014. https://e.lanbook.com/reader/book/64505/#2 4) Э.А. Иртуганова, Химия и контроль качества эксплуатационных продуктов: учебник.- Москва: ИНФРА-М, 2017. 5) А.Н. Карташевич, Топливо, смазочные материалы и технические жидкости: учебное пособие. - Москва: ИНФРА-М; Минск: Новое знание, 2015. http://znanium.com/bookread2.php?book=483184 6) А.И. Грушевский, Экологические свойства автомобильных эксплуатационных материалов: учебное пособие. - Красноярск: СФУ, 2015. http://znanium.com/bookread2.php?book=549438 Приложения А МИНОБРНАУКИ федеральное государственное бюджетное образовательное учреждение высшего образования «Югорский государственный университет» Институт нефти и технологий Федерального государственного бюджетного образовательного учреждения высшего образования «Югорский государственный университет» | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||