Методичка НАСОСЫ Объемного типа. Методические указания по выполнению лабораторных работ по курсу Гидравлические машины и компрессоры

Скачать 16.68 Mb. Скачать 16.68 Mb.

|

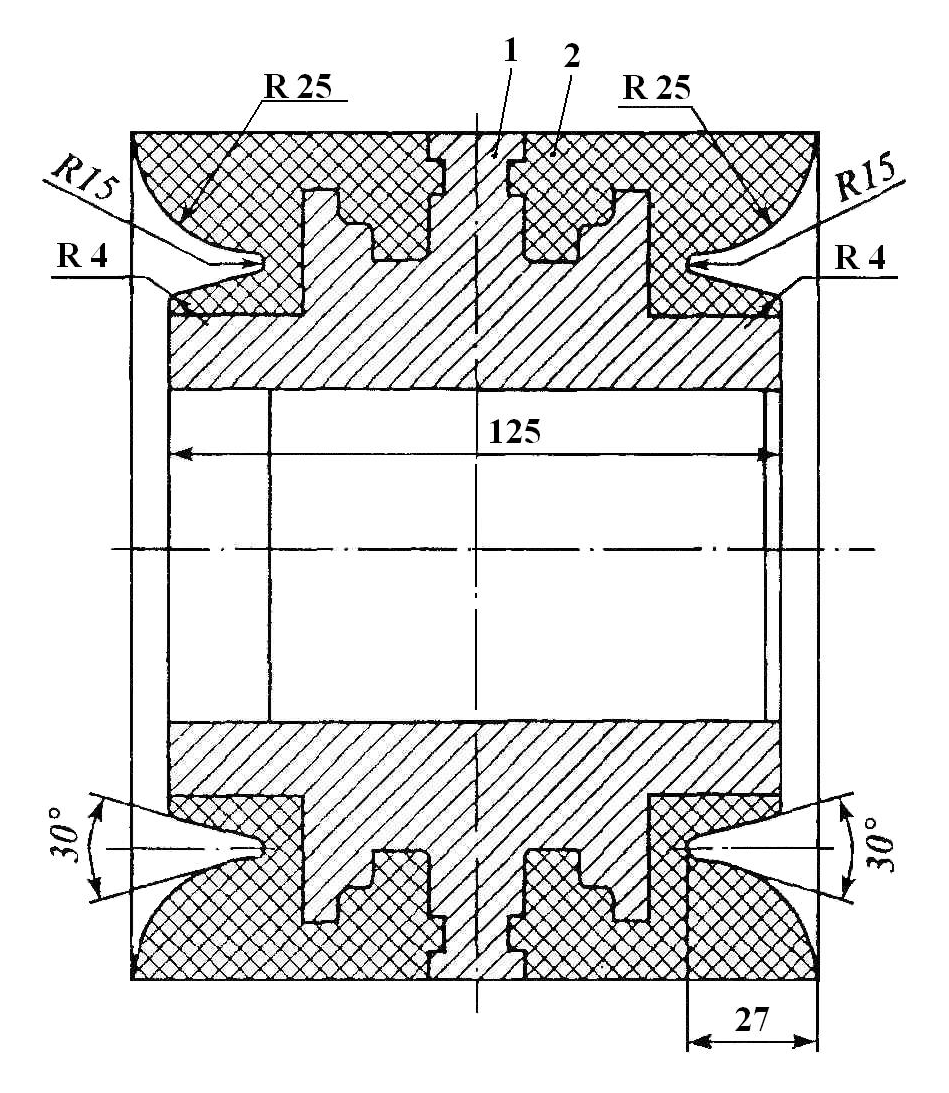

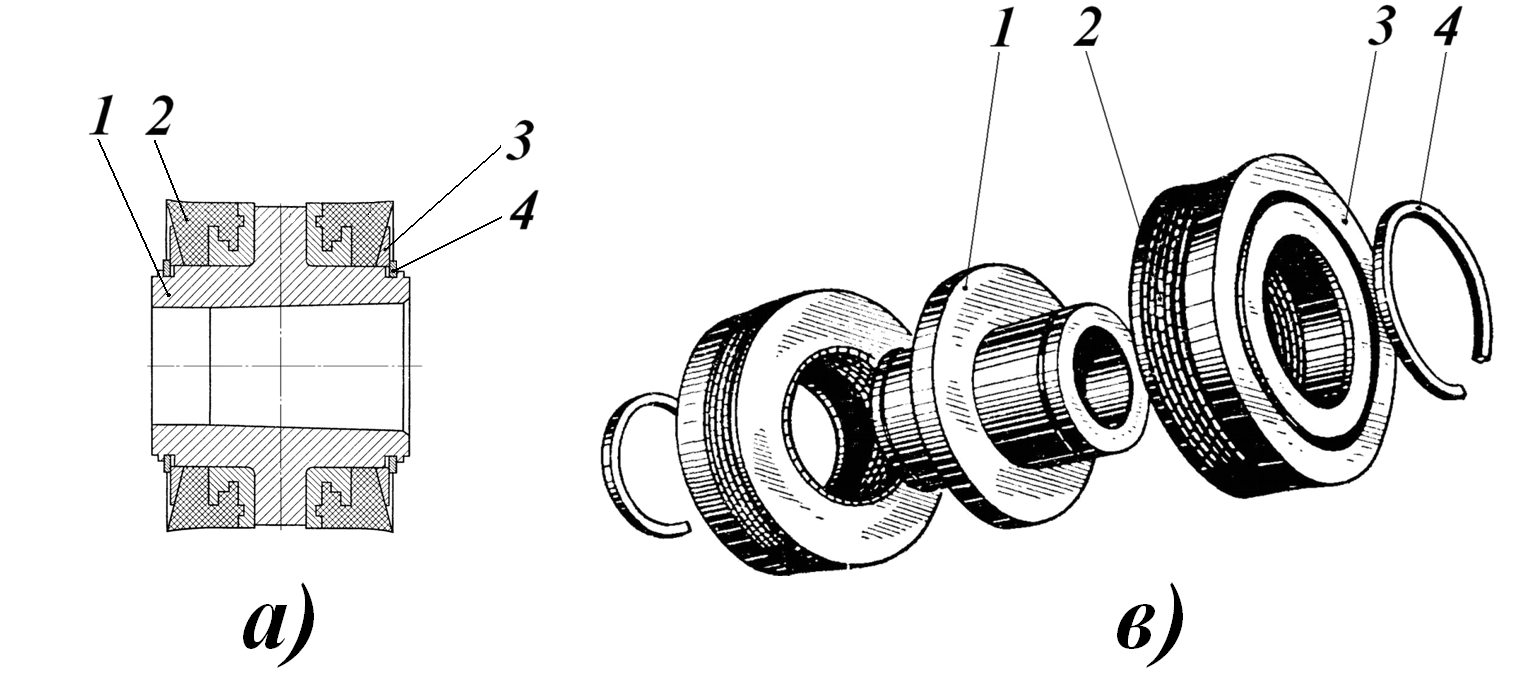

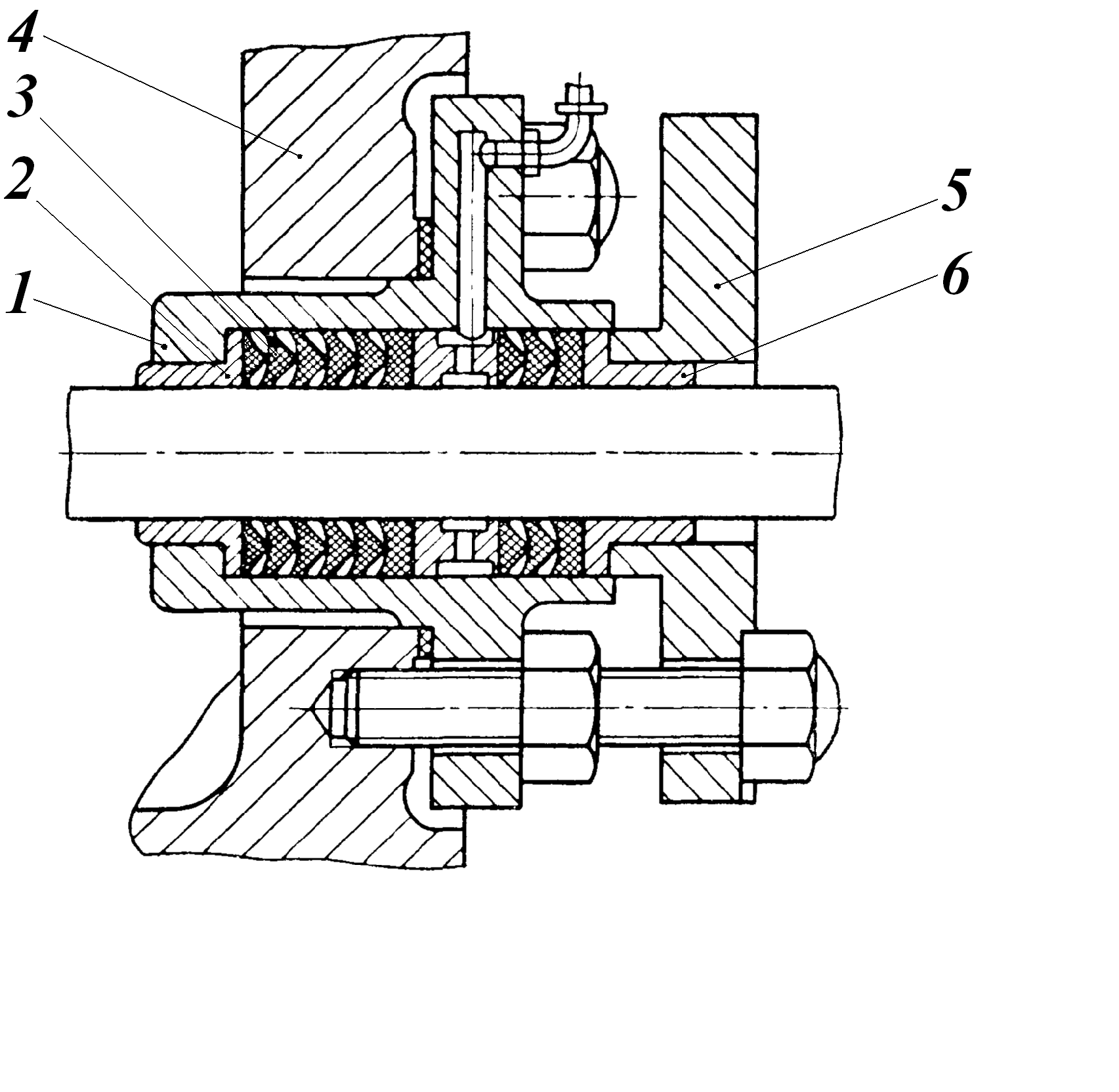

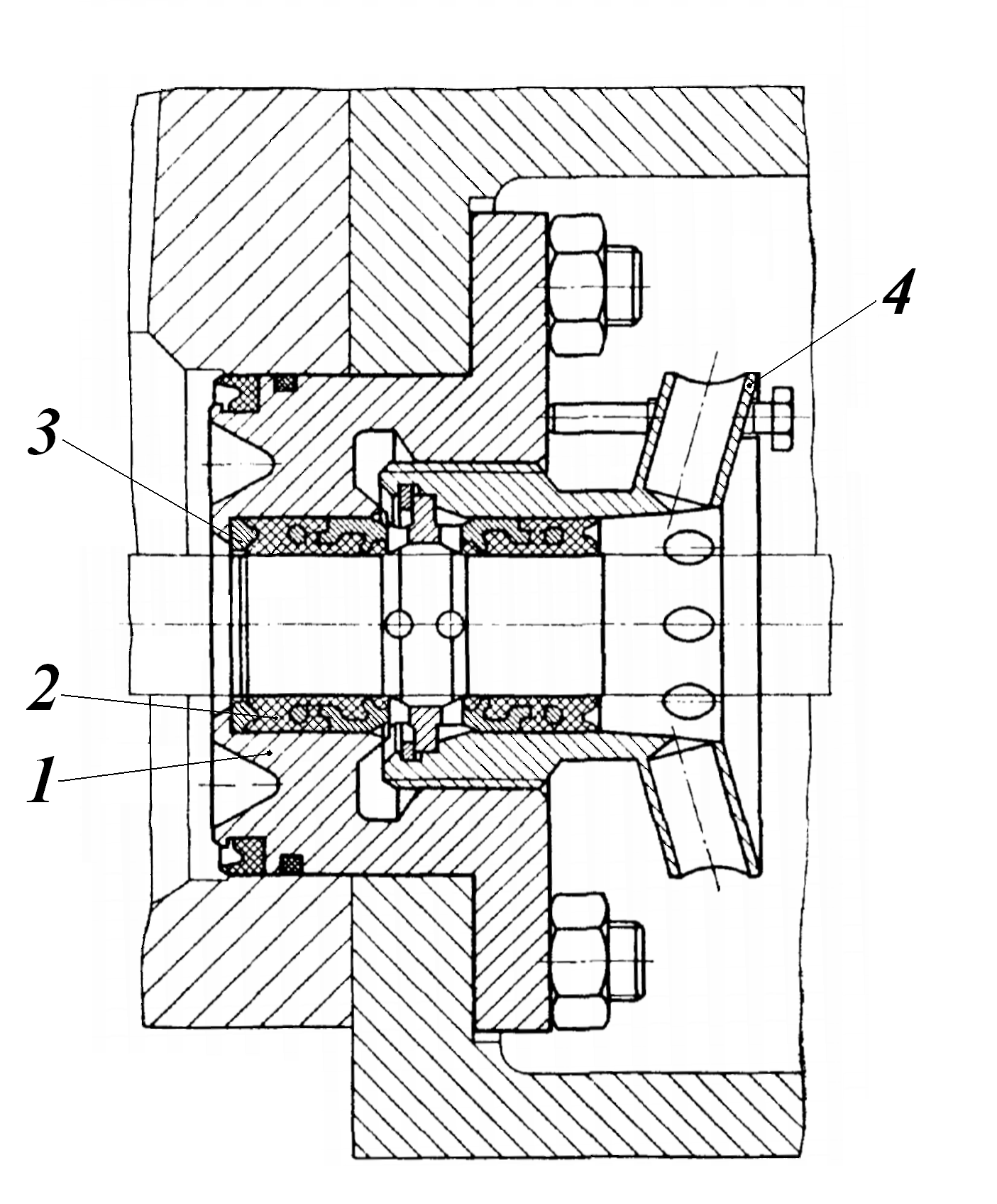

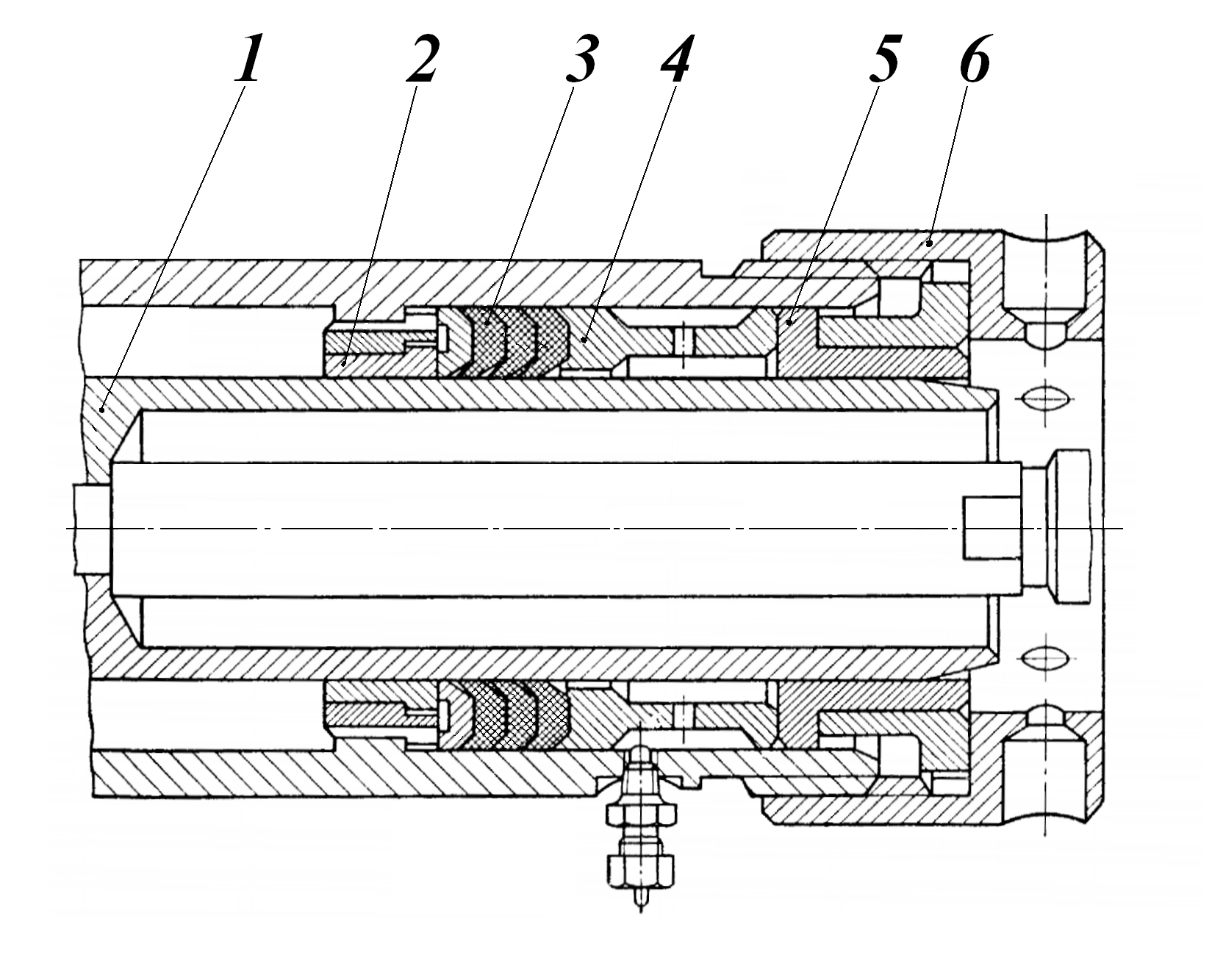

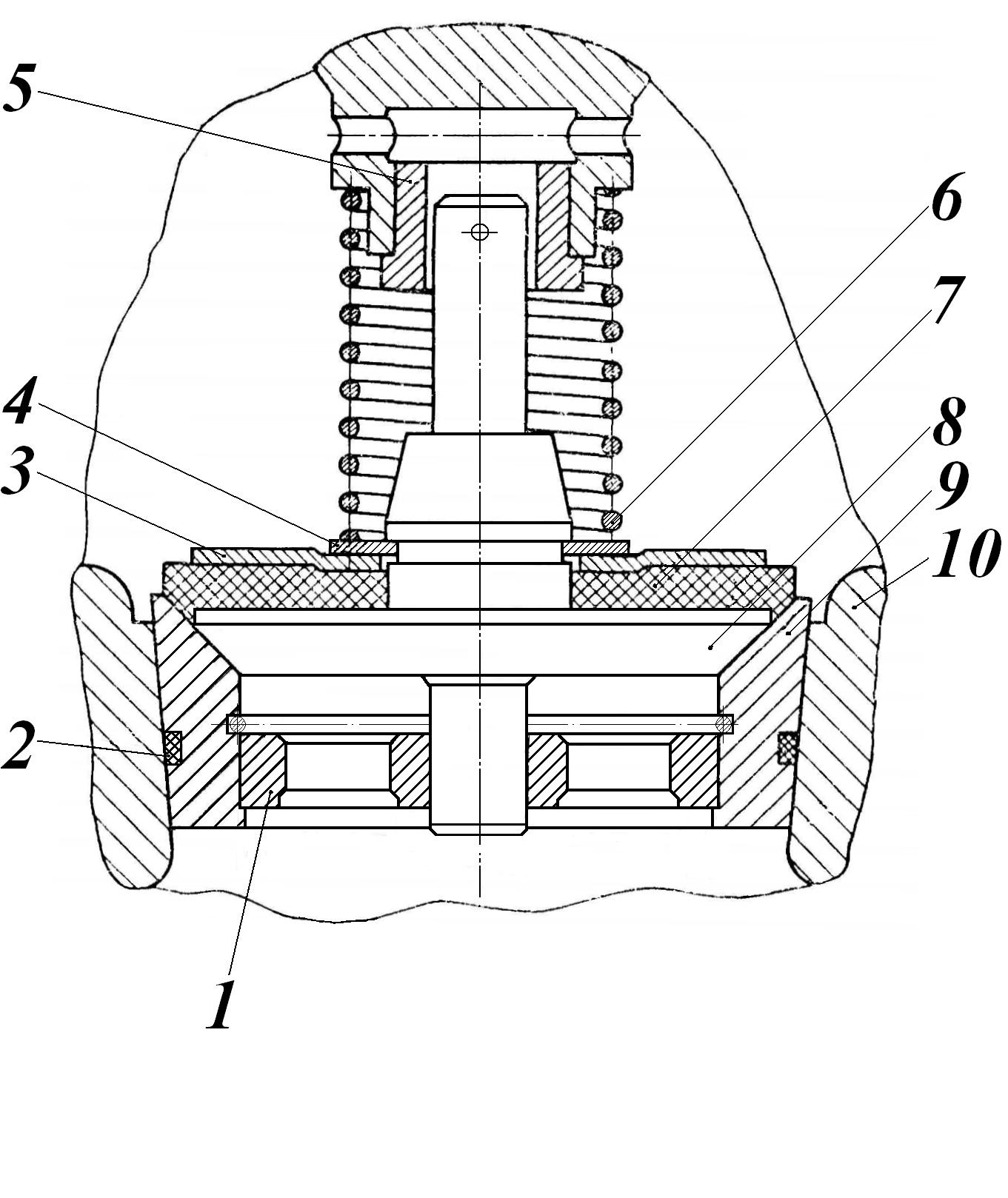

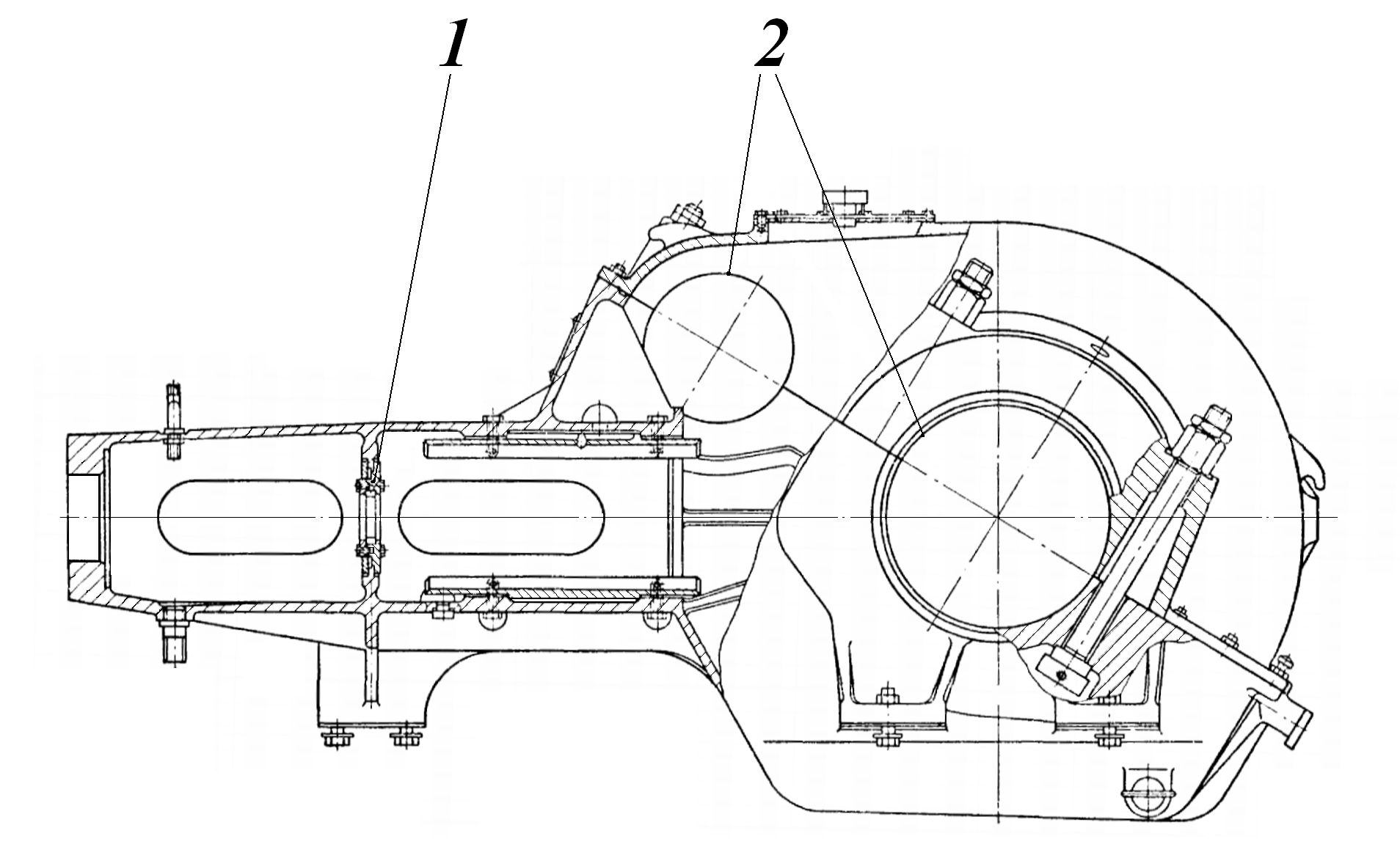

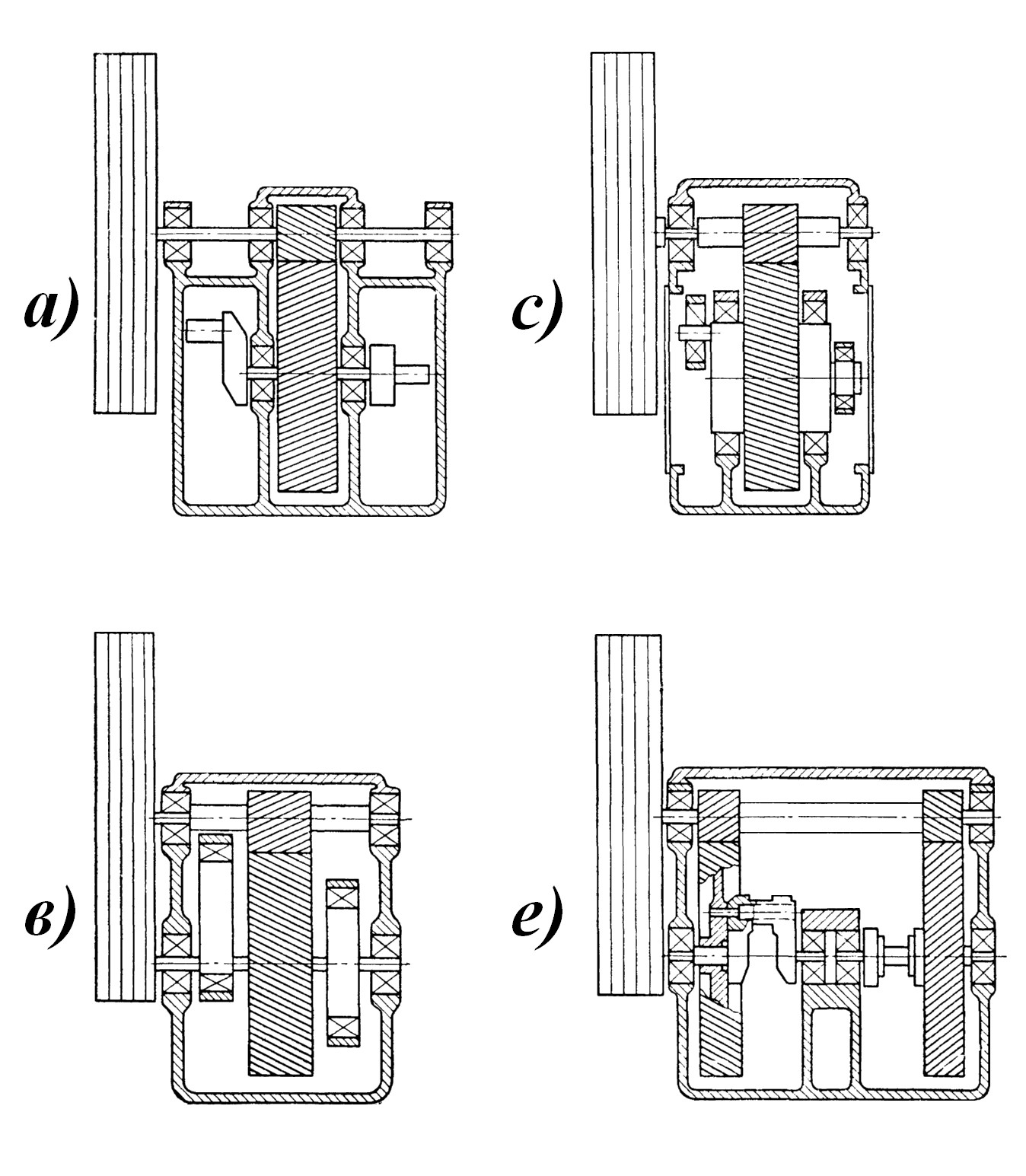

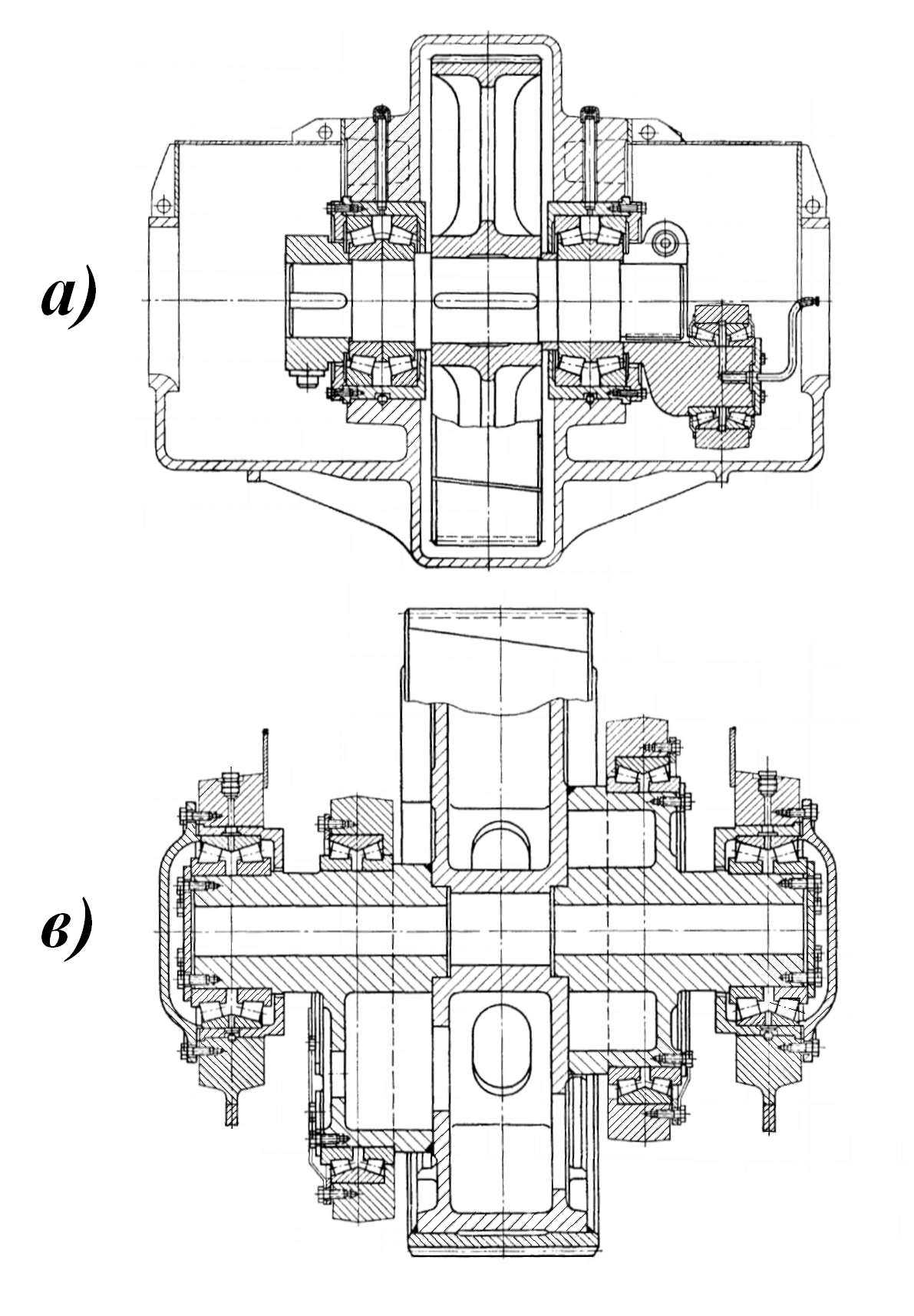

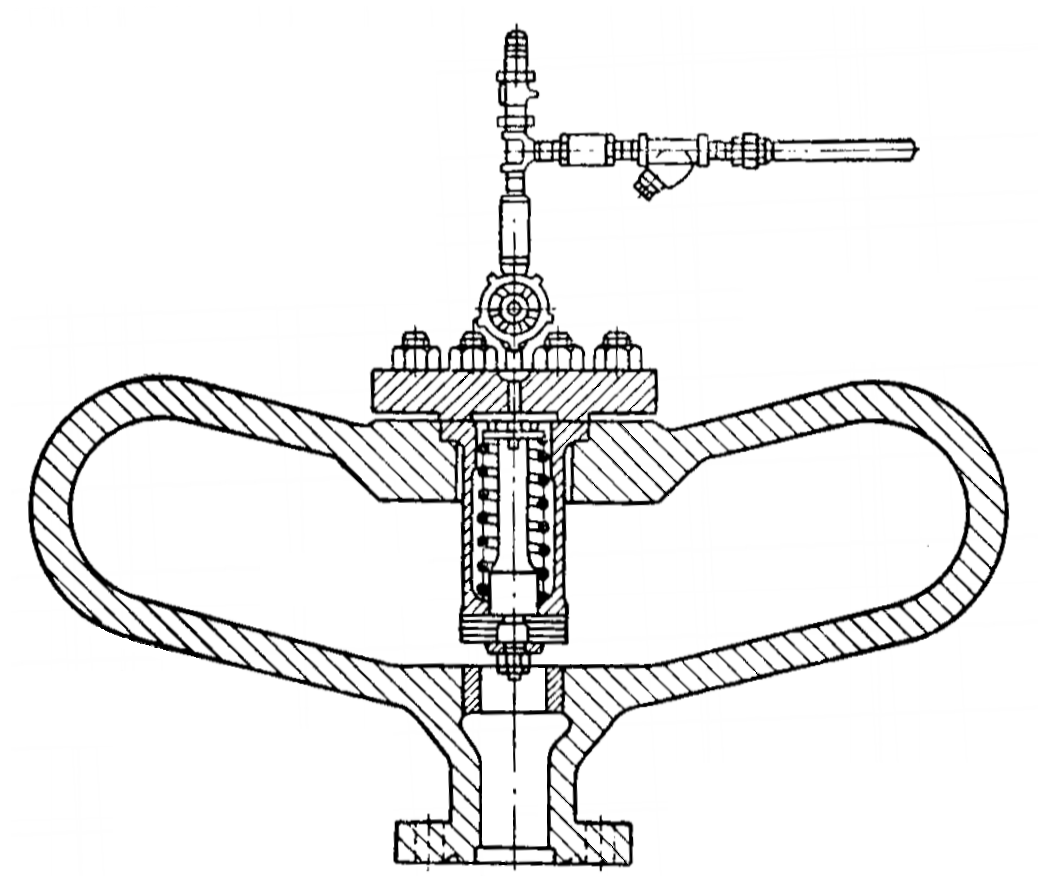

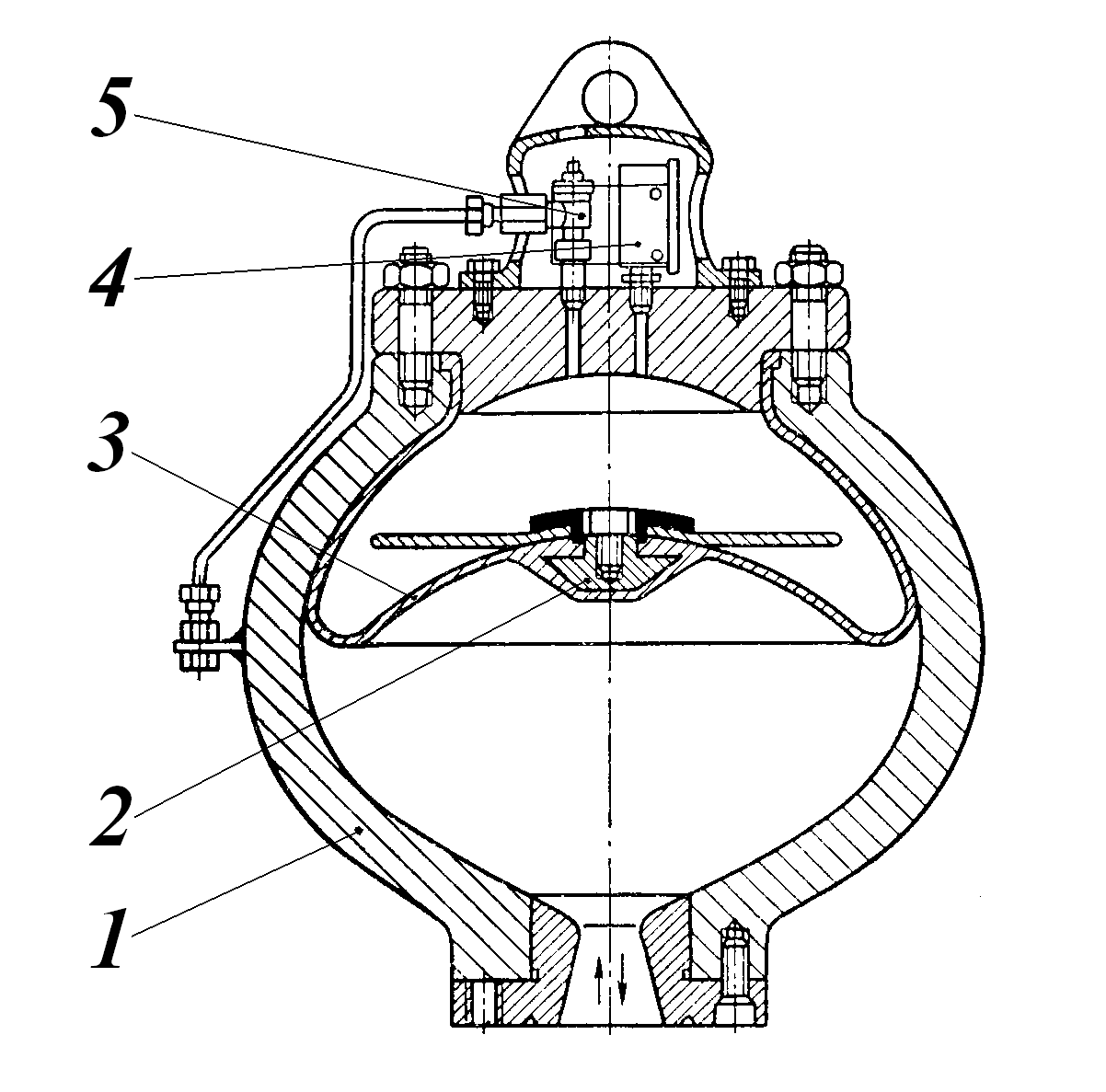

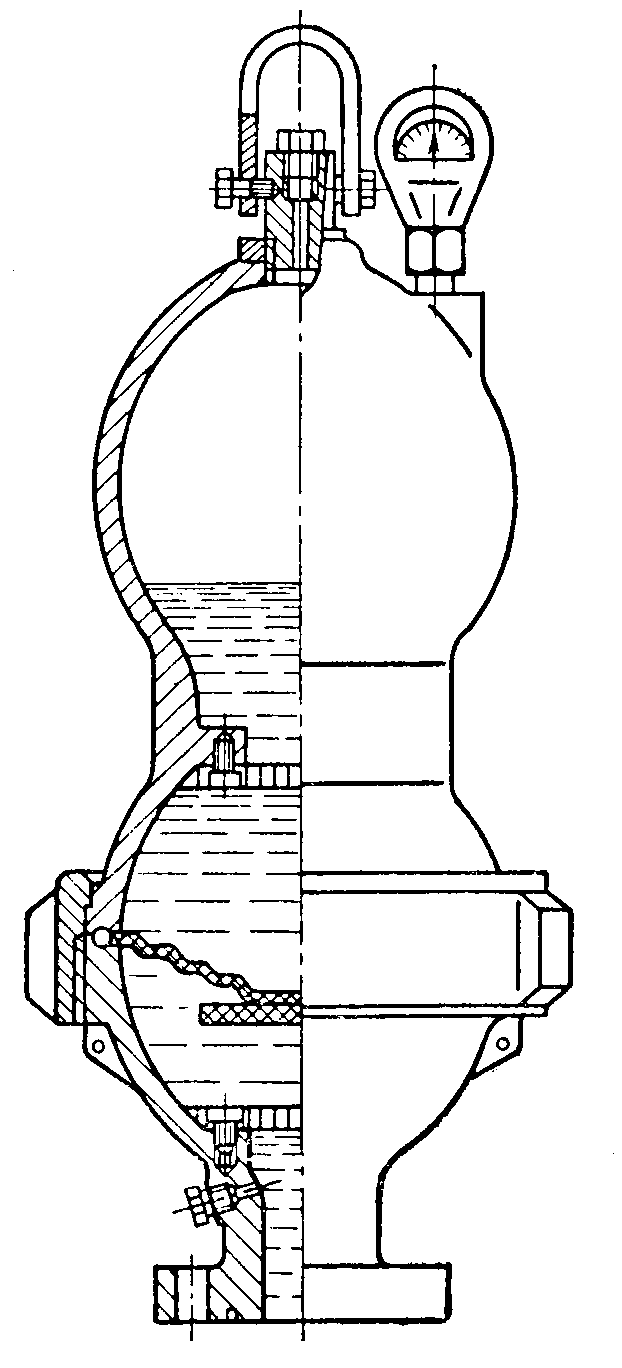

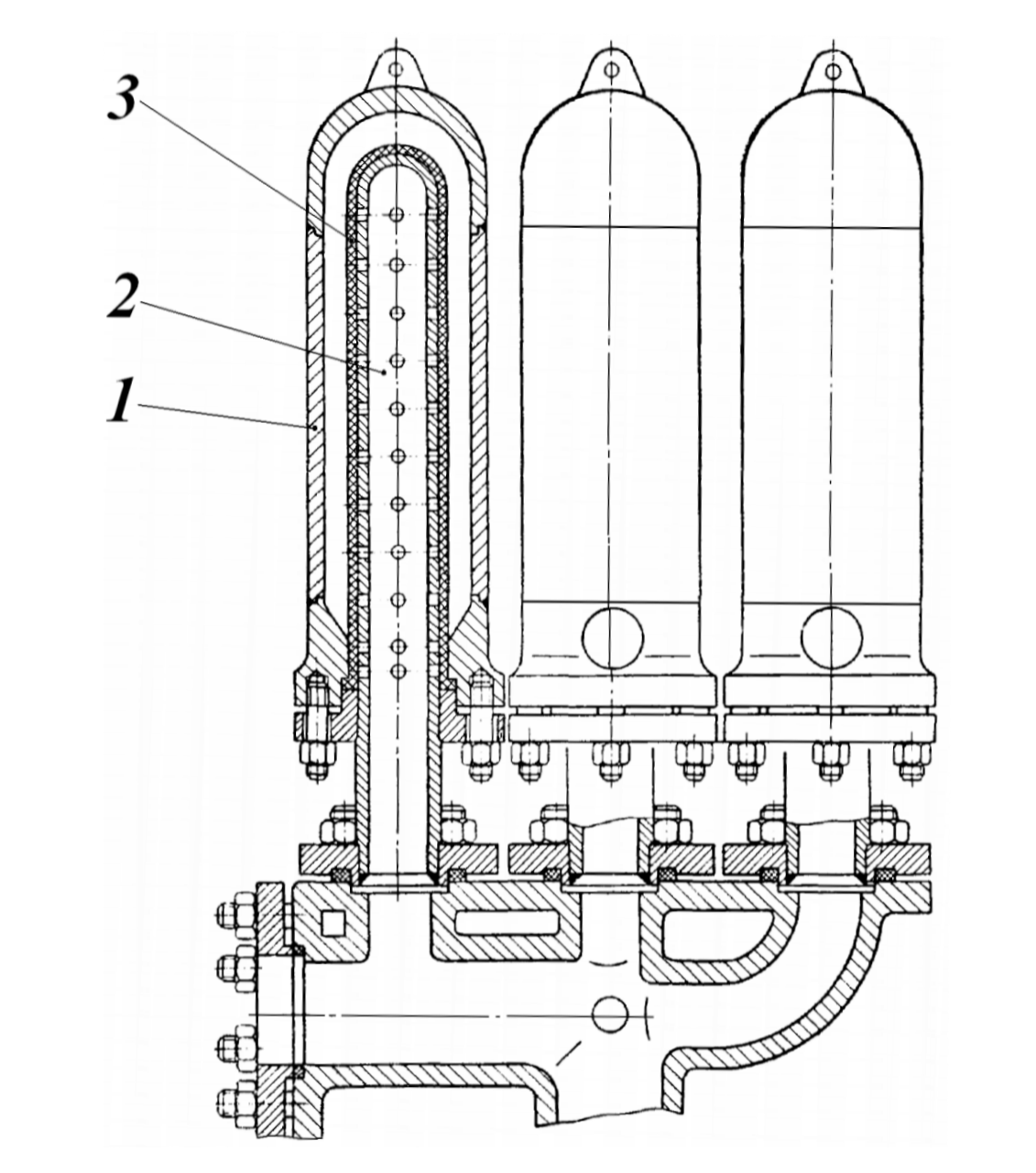

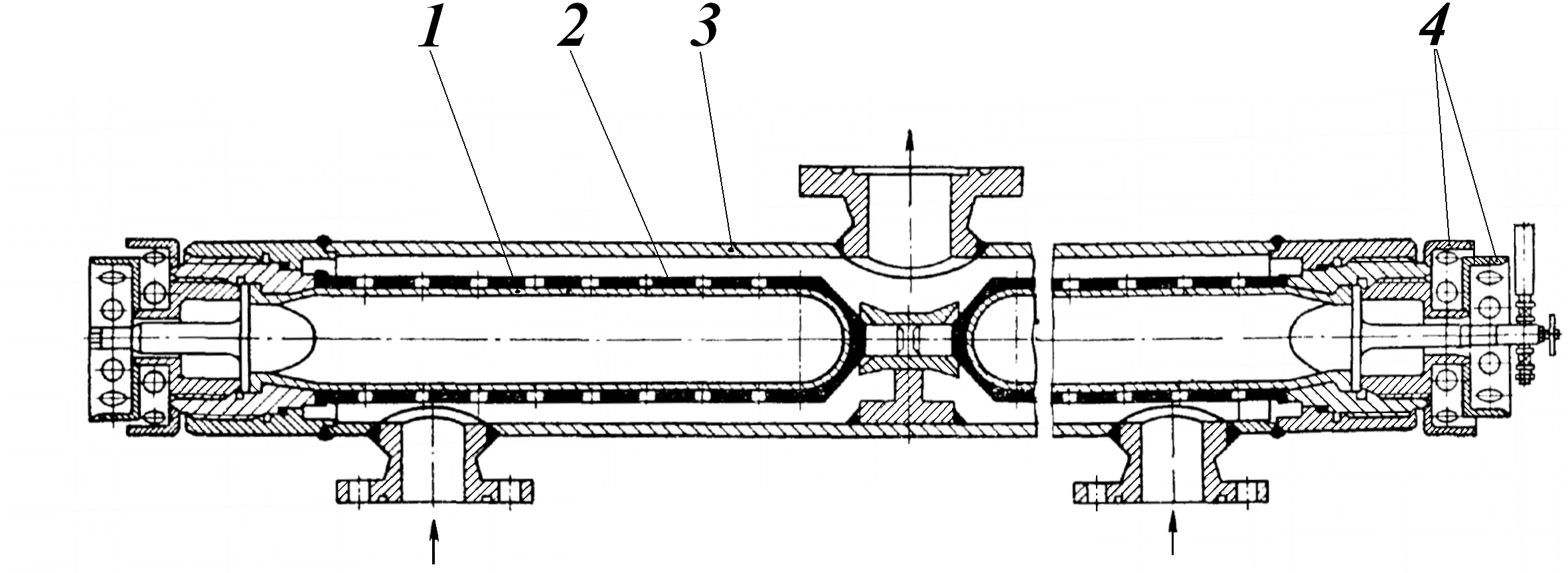

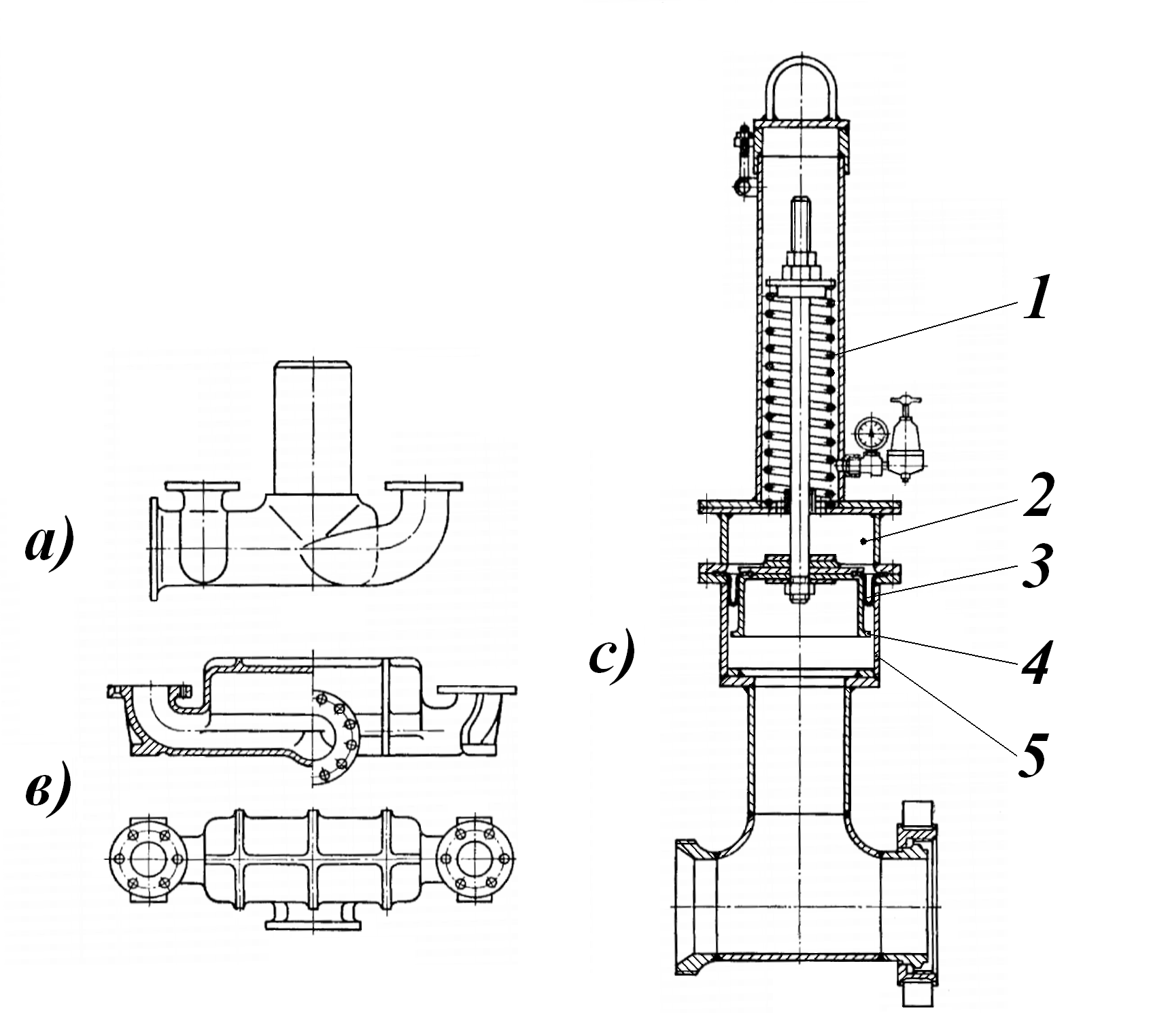

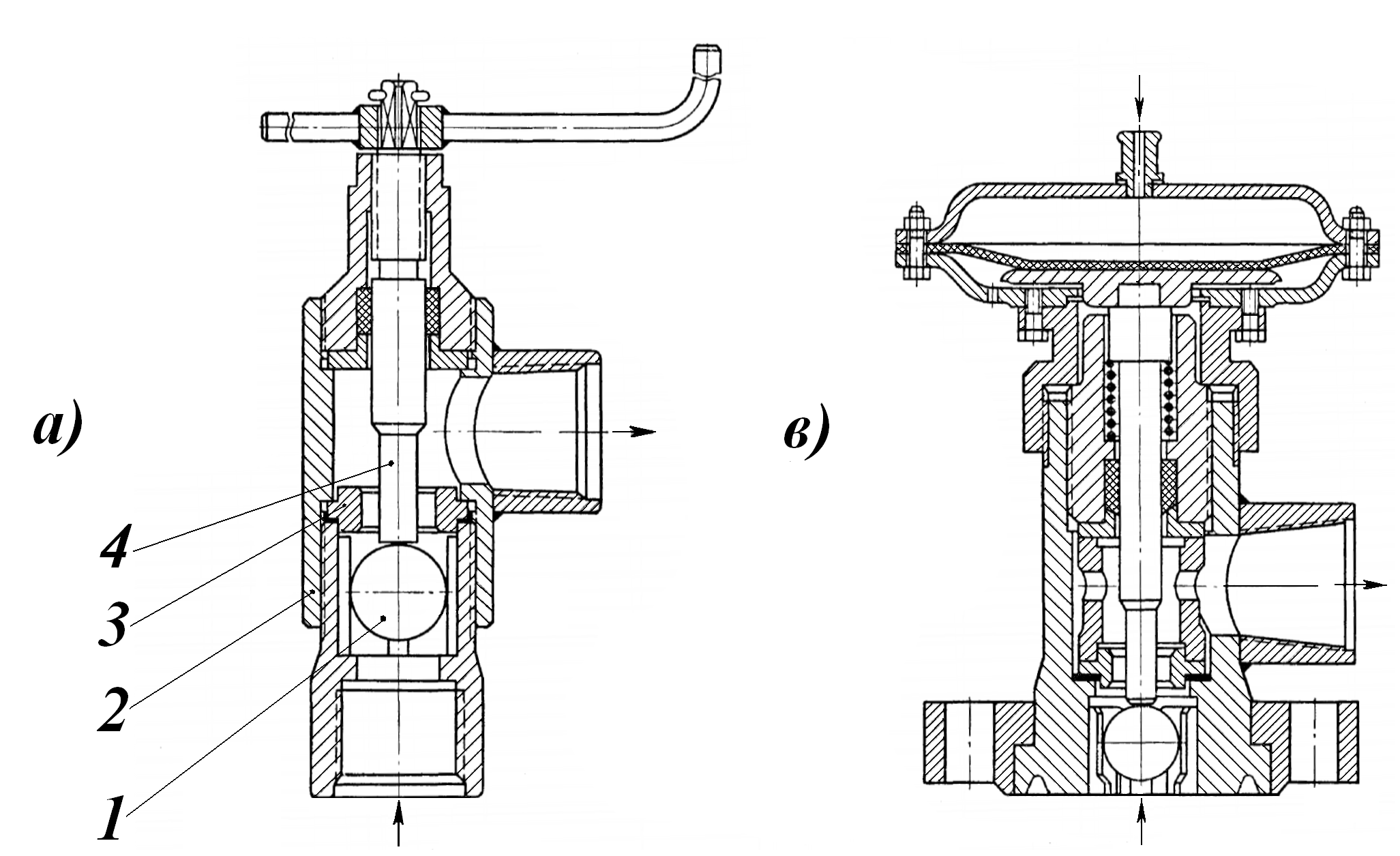

Рисунок 9. Цилиндровые втулки.На концевых участках цилиндровой втулки выполняются фаски для захода манжет поршня во время сборки (поскольку наружный диаметр их больше, чем отверстие цилиндровой втулки).Для повышения долговечности цилиндровые втулки изготовляют из качественной углеродистой стали марок 50 или 70, из хромомолибденовой или хромистой стали, а также из цементируемых сталей марок 15, 20 и др. Применяют различные способы поверхностного упрочнения сталей. Втулки из стали изготовляются индивидуальной ковкой из трубного проката, реже литыми, так как заготовки из литой стали часто имеют неравномерную плотность и структуру металла, что вызывает неравномерность износа и снижает износостойкость пары поршень – втулка. В зарубежной практике нашли применение цилиндровые втулки, изготовляемые методом центробежного литья, а для работы в сильно коррозионной среде – из высокопрочной керамики. Торцы цилиндровой втулки попеременно воспринимают осевое усилие от действия давления жидкости и силы трения со стороны поршня, влиянием которых втулка совершает некоторые колебания вдоль оси. Цилиндровая втулка в гидрокоробке крепится с помощью лобовой крышки (см. рис. 9). Перекачиваемая жидкость стремится под действием перепада давления проникнуть через зазор между наружной поверхностью цилиндровой втулки 5 и внутренней поверхностью гидрокоробки 6 (см. рис.9 а). Этот зазор герметизируется зарубашечным уплотнением 4 из эластичных подтягиваемых колец. Конструкции узла крепления и уплотнения цилиндровой втулки разнообразны. В ряде насосов используются конструкции, в которых функции крепления и уплотнения совмещены (см. рис.9 а и в). В первой из них цилиндровая втулка 5 закрепляется с помощью ввернутого в лобовую крышку 2 нажимного болта 1 и коронки 3. Крышка в этой конструкции крепится к гидрокоробке шпильками. Зарубашечное уплотнение 4 представляет собой резиновую втулку прямоугольного сечения, подтягиваемую буртом цилиндровой втулки. Недостатки этой конструкции: поломка лобовых шпилек, чрезмерное напряжение участка гидрокоробки, соприкасающегося с зарубашечным уплотнением, трудность затяжки центрального болта, порча его резьбы, быстрый выход из строя резинового кольца зарубашечного уплотнения. Поршни. В современных поршневых насосах используются разнообразные конструкции поршней, различающиеся устройством манжет, способом их крепления к сердечнику, посадкой его на шток и др.  Рисунок 10. Поршень бурового насоса двойного действия. Цельный поршень бурового насоса двойного действия (рис. 10) состоит из стального сердечника 1 и привулканизированных к нему с двух сторон резиновых манжет 2 с губами самоуплотняющейся конструкции. Манжеты разделены между собой буртом стального сердечника, воспринимающего действие давления и сил трения стороны резины. Сердечник поршня имеет фигурные проточки для увеличения прочности соединения резины с металлом. Нередко в его выступающем бурте делают параллельные оси детали сквозные отверстия, необходимые для заливки резиной второй половины поршня при его изготовлении. Сердечник изготавливают из углеродистой стали. Его поверхность в местах, соприкасающихся с резиновой смеси на натуральном или синтетическим каучуке. Поршни из резины на натуральном каучуке предназначены для работы на жидкости, не содержащей нефти, а из синтетической маслотеплостойкой резины – для общих условий работы. Наружный диаметр губы манжеты делается несколько большим (на 3 - 4 мм), чем диаметр отверстия цилиндровой втулки. Благодаря этому создается предварительный прижим губы к втулке, необходимый для правильного действия самоуплотняющейся манжеты. Сборочный натяг губы выбирается так, чтобы резина плотно и равномерно, без складок, прилегала к втулке по всей окружности и чтобы на ней создавалось достаточное начальное давление. Натяг манжеты предусматривается лишь на участке, выходящем за пределы сердечника. Поверхность манжеты, находящаяся над сердечником, выполняется относительно цилиндровой втулки с гарантированным зазором. Во время работы насоса манжета поршня давлением жидкости плотнее прижимается к поверхности втулки, обеспечивая надежное уплотнение.  Рисунок 11. Сборный поршень бурового насоса. Поршень рис.11 а) и в), конструкция сборного поршня с резинометаллическими самоуплотняющимися манжетами. Поршень состоит из металлического сердечника 1, двух эластичных манжет 2, двух стальных шайб 3 и двух пружинных колец 4. Отверстие в сердечнике для посадки на шток выполнено коническим. На цилиндрической поверхности сердечника с обоих краев имеются канавки для размещения в них пружинных колец 4. Использование резино-тканевых манжет увеличивает срок службы поршня, так как достигается большая жесткость и лучшее предохранение резины от выдавливания в зазор между буртом сердечника и цилиндровой втулкой. По этим же причинам иногда применяют резино-металлические съемные манжеты. Сердечник поршня имеет фигурные проточки для увеличения прочности соединения резины с металлом. Сердечник изготавливают из углеродистой стали. Его поверхность в местах, соприкасающихся с резиновой смеси на натуральном или синтетическим каучуке. Поршни из резины на натуральном каучуке предназначены для работы на жидкости, не содержащей нефти, а из синтетической маслотеплостойкой резины – для общих условий работы. Штоки. Шток поршневого насоса служит для передачи усилия от крейцкопфа к поршню и представляет собой металлическую деталь цилиндрической формы, длина которой намного больше диаметра. Штоки по конструкции делятся на цельные и составные. В мощных насосах высокого давления применяют составные штоки, которые значительно легче цельных. Цельные штоки применяют в небольших машинах. На концевых участках штоков выполняется наружная резьба, с помощью которой он одной своей стороной жестко соединяется с контрштоком (крейцкопфом), а с другой – с гайкой поршня. Для обеспечения быстрой замены штока резьба в контрштоке иногда делается конической. Участок для наворачивания контргайки в этом случае имеет цилиндрическую резьбу. Для вывинчивания штока предусмотрен участок с лысками под ключ или с накатанной поверхностью. Средняя часть штока выполняется гладкой и должна иметь высокую поверхностную твердость. Максимальная прочность и износостойкость узла уплотнения достигается применением легированной или конструкционной стали с объемной или поверхностной термообработкой. Нередко рабочую поверхность штока покрывают износостойким хромовым покрытием с последующей полировкой. Для повышения усталостной прочности число подрезов на поверхности штока стремятся свести минимуму. Уплотнения штоков. Уплотнение штока служит для предотвращения утечки жидкости из гидрокоробки в месте выхода штока наружу в насосах двойного действия. Уплотнение обычно располагают в отдельном корпусе, который выполняет также роль центрирующей детали между станиной и гидрокоробкой.  Рисунок 12. Уплотнение штока бурового насоса. Наиболее распространенными конструкциями уплотнений штоков являются сальниковые, основу которых составляют эластичные кольца-манжеты, вставляемые в сальниковую камеру и подтягиваемые нажимной втулкой (рис. 12). Корпус 1 сальника вставлен в гидрокоробку 4 и присоединен к станине шпильками. Внутри корпуса установлены чугунная грундбукса 2 и эластичные кольца 3, поджимаемые чугунной втулкой 6 и фланцем 5 с двумя шпильками. В качестве набивочного материала в насосах низкого давления используют резиновые, а в насосах высокого давления – резинотканевые кольца или манжеты. Манжеты различаются между собой формой сечения. Распространены конструкции так называемого самоуплотняющегося типа. Они имеют U- или V-образное сечение. Для обеспечения эффекта самоуплотнения участки манжеты, соприкасающиеся с поверхностями сальниковой камеры и штока, выполняются с натягом. Своей впадиной манжеты обращены в сторону гидравлического цилиндра. Перекачиваемая насосом жидкость, надавливая на внутреннюю вогнутую поверхность манжеты, поджимает её губы к штоку и стенке корпуса, обеспечивая плотный контакт между деталями и необходимую герметичность стыка. В практике насосостроения используются как цельные, так и разрезные манжеты. Разрезы на манжете делаются косыми. Стыки соседних манжет смещают один относительно другого на 120 или 180˚. Самоуплотняющие сальники слегка затягивают, что обеспечивает работу уплотнения при небольшом усилии трения во время хода всасывания и способствует увеличению продолжительности работы узла. К числу редко применяемых несамоуплотняющихся конструкций относятся манжеты типа «шеврон» и «лайон». Их внутренний диаметр может быть несколько больше диаметра штока. Для обеспечения надежного контакта этих манжет со штоком пакет подтягивается. В некоторых конструкциях уплотнений (см. рис. 12) в средней части пакета устанавливают металлическое кольцо, разделяющее манжеты (для более равномерного поджима и подвода смазки к трущимся поверхностям). В других конструкциях уплотнений между манжетами установлены металлические проставочные кольца для придания жесткости уплотнительному элементу и обеспечения раздельной его работы.  Рисунок 13. Уплотнение штока с двусторонней резино-металлической втулкой-манжетой. На рис. 13 показано уплотнение с двусторонней резино-металлической втулкой-манжетой. Втулка-манжета 2 закреплена в корпусе 1 с помощью винтовой втулки 4 и зафиксирована в ней пружинным кольцом. Передней своей эластичной губой манжета упирается в грундбуксу 3. Использование втулки с трапецеидальной резьбой значительно упрощает операции по установке, извлечению и регулировке уплотнения. Втулка-манжета симметрична относительно вертикальной оси. Это позволяет повторно использовать изношенную деталь в перевернутом положении, поскольку задняя опорная часть изнашивается значительно меньше передней уплотнительной; передняя губа нередко повреждается монтируемым штоком. Конструкция уплотнений плунжерных насосов. Конструкции уплотнений плунжерных насосов представляют собой многоэлементные сальники с эластичными манжетами (рис. 14).  Рисунок 14. Уплотнение плунжера. Конструкции сальниковых уплотнений плунжеров подобны конструкциям уплотнений штоков. Плунжер 1 направляется грундбуксой 2 и нажимной втулкой 5, изготовленными из антифрикционного материала. Пакет 3, состоящий из нескольких уплотнительных манжет, поджимается фонарем 4, с помощью накидной гайки 6 (или фланца). В среднюю часть уплотнения поступает смазка: вода, масло или эмульсия. В уплотнениях плунжеров применяют резиновые и резино-тканевые манжеты различных конструкций. Манжеты типа «шеврон» набираются в пакеты по несколько штук без проставочных колец. Их используют как разрезными, так и цельными. Манжеты типа «лайон» применяются в основном разрезными, а манжеты воротникового типа – неразрезными. В более поздних отечественных конструкциях плунжерных насосов используются резино-металлические уплотнения, имеющие повышенный срок службы. Плунжер в такой конструкции направляется обрезиненной втулкой, исключающей трение металлических поверхностей. Принцип работы уплотнений плунжеров с резино-металлическими манжетами такой же, как уплотнений штока. Манжеты их самоуплотняющиеся и вступают в действие автоматически. Удержание резины сердечником уменьшает удельное давление на трущихся поверхностях и опасность выдавливания резины в зазор между буртом сердечника и плунжером. Смазка поступает в камеру, расположенную в средней части втулки-манжеты, а из неё – на плунжер. Натяг губы манжеты регулируется при осевом перемещении детали фланцем или накидной гайкой. Клапаны. Клапаны поршневого насоса относятся к основным деталям гидравлической части. Основные требования, предъявляемые к клапанам: а) обеспечение полной герметичности, повышенной износостойкости и безотказной работы; б) небольшое гидравлическое сопротивление; в) безударная посадка тарелки на седло; г) легкость осмотра и быстрота замены деталей. Буровые и нефтепромысловые поршневые и плунжерные насосы снабжены преимущественно автоматическими клапанами, которые открываются и закрываются под действием изменяющегося давления жидкости. Клапаны этих насосов бывают только тарельчатыми: в них поток жидкости осуществляется лишь по внешней кромке тарелки (кольцевые клапаны применения не нашли). Герметизация зазора между тарелкой и седлом в закрытом положении клапана обеспечивается эластичным уплотнительным элементом.  Рисунок 15. Клапан поршневого насоса. Клапан, показанный на рис. 15, конический, с перьевой нижней и стержневой верхней направляющими, с уплотнением, расположенным на тарелке. Он состоит из неподвижно закрепленного в гидрокоробке 10 седла 9, подвижной тарелки 8, уплотнительного диска 7, пружины 6 и других деталей. Между гидрокоробкой 10 и седлом 9 находится уплотнительное кольцо 2. В нижней части седла 9 напрессована крестовина 1. Упругий уплотнительный диск 7 надет на тарелку сверху и закреплен на ней стальной шайбой 3 и пружинным замком 4. Во время работы насоса диск прижимается к седлу и тарелке давлением жидкости. Верхняя и нижняя направляющие тарелки помещены соответственно во втулке 5 и в цилиндрическом отверстии седла. Пружина 6, упирающаяся верхней частью в крышку клапана, служит для более быстрой посадки тарелки во время закрытия клапана. Седло имеет коническую наружную поверхность, необходимую для обеспечения плотного соединения с гидрокоробкой. Конусность 1/5 - 1/6. При меньшей конусности седло клапана может заклинить в отверстии гидрокоробки так, что для разборки потребуется съемник с большим осевым усилием. Для большей гарантии уплотнения зазора между седлом и гидрокоробкой в кольцевой канавке седла установлено упругое самоуплотняющееся кольцо 9 круглого сечения. Торцовая поверхность седла, на которую опираются тарелка и уплотнительный диск, также коническая, выполняемая обычно с углом относительно оси 45 - 60˚. В подпружиненных клапанах для уменьшения инерционных сопротивлений тарелку стараются выполнить облегченной. Размеры её выбирают из соображений прочности детали. Детали клапанов для получения повышенной прочности и износостойкости изготавливают из конструкционной стали 40Х и из сталей 15, 12ХН2, 20ХН3 с цементацией. Тарелки и седла подвергают общей термообработке, их посадочные поверхности закаливают. Твердость седел назначается несколько выше, чем твердость тарелок. Всасывающие и нагнетательные клапаны выполняются одинаковыми и взаимозаменяемыми. Уплотнительные элементы (шайбы и кольца) изготовляют из маслотеплостойкой синтетической резины. Резиновые уплотнительные элементы для более плотного соединения с седлом иногда закрепляют металлическими бандажами или привулканизовывают , что увеличивает срок службы узла. Детали приводной части насоса Станина Станина является одной из основных частей насоса: в ней помещается приводной механизм, крепятся гидравлические коробки. Станины обычно имеют коробчатое строение и изготовляются литыми из чугуна (например, у бурового насоса У8-6М) либо сварными (например, у бурового насоса У8-7М) из стальных листов или литых блоков. Камера станины сообщается атмосферой через сапун. В задней нижней части станины расположена масляная ванна, в передней – сальники контрштоков, предохраняющие приводной механизм от попадания извне жидкости и от вытекания масла из станины наружу, в боковых стенках – гнезда для размещения в них подшипников трансмиссионного и коренного валов. Гнезда закрываются торцовыми крышками с уплотнениями.  Рисунок 16. Станина бурового насоса У8 – 6М 1 – сальники надштоков (контрштоков); 2 – гнезда для размещения в них подшипников трансмиссионного и коренного валов. Основное требование к станине – обеспечение высокой жесткости конструкции и прочности её частей. Деформация стенок недопустима во избежание перекоса валов и появления вследствие этого отклонений в работе подшипников и зубчатой передачи. С этой точки зрения предпочтительны литые конструкции, хотя они существенно увеличивают вес насоса. При изготовлении цельносварных станин их необходимо отжигать для снятия внутренних напряжений и предотвращения деформации стенок в процессе эксплуатации насоса. Верхние крышки станин нередко делают облегченными, сваренными из тонколистовой стали. Встречаются комбинированные конструкции крышек: часть их, связанная с подшипниками, выполняется литой, а остальная - сварной. Приводные механизмы насосов объемного типа Приводной механизм. Он имеет два вала (трансмиссионный и коренной), встроенную зубчатую (цепную) передачу, кривошипно-шатунные группы, подшипники и другие детали. На рис. 17 представлены схемы устройства приводного механизма некоторых двухцилиндровых насосов двойного действия.  Рисунок 17. Приводные механизмы поршневых насосов. Ведущий (трансмиссионный) вал механизма, установленный на двух (см. рис. 17, б, в, г) или четырех опорах (см. рис. 17, а), приводится во вращение внешней понижающей передачей – клиноременной, цепной или зубчатой. Ведомый (коренной) вал большинства насосов является двухопорным. Зубчатые колеса чаще всего устанавливаются в центральной части механизма (см. рис. 17, а, б, в). В некоторых конструкциях насосов предусматривается по две параллельно работающие зубчатые передачи (см. рис. 17, г). Такие конструкции применяются редко из-за увеличения ширины и веса насоса. В таком механизме достигается повышенная долговечность деталей в результате уменьшения прогиба вала (благодаря близкому расположению опор к зубчатому колесу). Применение высокопрочных материалов и повышение точности изготовления деталей позволило перейти к менее громоздкой схеме построения приводного механизма (см. рис. 17, в), при которой зубчатое колесо расположено в средней части машины. В конструкции механизма с кривошипным или пальцевым валом и шатунами, расположенными с внешних сторон зубчатого колеса (см. рис. 17, а, б), упрощен осмотр подшипников шатунов, но расстояние между шатунами и вес насоса увеличены. Коренные валы приводных механизмов, приведенных на рис. 17, б, в, отличаются друг от друга устройством узлов, расположенных внутри шатуна. Первый из них – пальцевый, второй – эксцентриковый. Оба вала имеют меньшую ширину по сравнению с кривошипным валом (см. рис. 17, а). эксцентриковый вал сложнее в изготовлении, но позволяет сократить ширину приводной части насоса и снизить его вес. Пальцевый вал проще в механической обработке, но менее прочный. Мотылевая головка шатуна и его подшипник имеют меньшие размеры и вес в конструкции с кривошипным и пальцевым валами. Конструкция эксцентрикового вала предусматривает использование подшипников большого диаметра. В большинстве двухцилиндровых насосов двойного действия отечественного производства использован механизм с центральным расположением зубчатой передачи. В трехцилиндровых насосах одинарного действия приводной механизм имеет аналогичную конструкцию. Трансмиссионный вал представляет собой двухопорную конструкцию, установленную на роликоподшипниках. Подшипники заключены в стакан. Снаружи они закрываются крышками. Между стаканами и крышками располагаются регулировочные прокладки. На выступающих за подшипниковые опоры конических хвостовиках вала закреплены шпонки. На один из них монтируется шкив клиноременной или звездочка цепной передачи. Противоположный хвостовик вала закрывается защитным колпаком. В станине насоса вал крепится с помощью разрезных цанг, которые обеспечивают беззазорное сопряжение стаканов со станиной. На валу с помощью шпонки закреплена шестерня. В двухопорный эксцентриковый вал запрессована ось. Между двумя эксцентриками вала на ступице по прессовой посадке закреплен зубчатый венец, который входит в зацепление с шестерней трансмиссионного вала. Зубчатые передачи. В приводном механизме для понижения числа оборотов применяют одноступенчатые зубчатые передачи. Зубчатые колеса, устанавливаемые на коренном и трансмиссионном валах, выполняются косозубыми или шевронными. Предпочтение в новых конструкциях, особенно в мощных насосах, отдается шевронной передаче. Шестерня и вал представляют собой цельную деталь, либо детали, соединяемые между собой на прессовой посадке и фиксируемые шпонками. Зубчатое колесо выполняется кованым или литым, иногда оно отливается вместе с эксцентриками. Нередко применяют также сварные и сборные зубчатые колеса. В передачах с косым зубом оба вала должны быть зафиксированы подшипниками от осевого перемещения. В конструкции с шевронной передачей закрепляется вал с зубчатым колесом, а вал с шестерней является самоустанавливающимся. В новых конструкциях насосов зарубежного и некоторых отечественного производства зубчатый венец крепится к ободу колеса призонными болтами. В мощных зарубежных насосах вместо зубчатой иногда используется цепная многорядная передача, которая допускает большую величину несоосности и прогиба валов, чем зубчатая. Повышенная долговечность втулочно-роликовых цепей обеспечивается лишь при высоком качестве деталей. Коренные валы поршневых насосов Валы насосов (трансмиссионный и коренной) изготовляют цельными и составными (рис. 18). Форма вала и его конструкция определяется схемой механизма, величиной и расположением действующих усилий. Трансмиссионные валы работают в подшипниках качения. На одном или обоих концах (чаще всего) вала предусматриваются участки для посадки шкива клиноременной передачи или звездочки цепной передачи. Вал выполняется ступенчатым для облегчения сборки на нём шестерни и подшипников. Радиусы закруглений уступов выбирают возможно большими для уменьшения концентрации напряжений. Подшипники на валу закрепляются круглыми гайками, пружинными кольцами или втулками.  Рисунок 18. Коренные валы поршневых насосов. На кривошипном валу имеются зубчатое колесо кривошипы, удерживаемые от поворота шпонками. Ступица кривошипа разрезана и стянута болтом. Эксцентриковый вал имеет эксцентрики большого диаметра, у которых оси отверстия и наружной поверхности смещены. В большинстве конструкций эксцентрики и вал выполняются за одно целое. Литыми, коваными или сварными. Коленчатые валы в крупных насосах применяются весьма редко. Коренные валы работают в подшипниках качения. В конструкциях с кривошипным валом подшипники устанавливаются в средней части по боковым сторонам зубчатого колеса. В эксцентриковых валах подшипники располагаются по краям. В коленчатых валах используются подшипники скольжения, расположенные между щеками. В опорах валов находят применение преимущественно роликовые подшипники, в небольших насосах – цилиндрические, а в мощных – конические. Преимущество последних состоит в возможности устранения стука при подтяжке обоймы. При выборе подшипника назначается долговечность не менее 10 000 ч. Шатуны Большей частью шатуны выполняются цельными, стальными, литыми или коваными. В мотылевой головке шатуна применяют иногда подшипника скольжения, чаще роликовые конические подшипники, обеспечивающие возможность регулировки. В малой головке шатуна устанавливают подшипники скольжения. В зарубежных конструкциях широко используются игольчатые подшипники, причем ролики обкатываются по пальцу крейцкопфа. Крейцкопфы Крейцкопфы насосов изготовляют литыми, чугунными или стальными. К корпусу крейцкопфа крепятся накладки, которые скользят по сменным направляющим станины. В насосах небольшой мощности крейцкопф иногда выполняется без сменных накладок. Поверхности трения для повышения их износостойкости подвергают поверхностной закалке. Зазор между направляющими станины и крейцкопфом устанавливают в пределах 0,2 – 0,5 мм. Концевые участки пальца крейцкопфа для облегчения разборки выполняют коническими. В торцовую часть крейцкопфа на цилиндрической или конической резьбе вворачивается контршток (шток), фиксируемый штифтом или контргайкой. Шкивы изготовляют литыми из чугуна или сварными из стали. Ступица шкива часто делается разрезной и стягивается болтами. Иногда она имеет не цилиндрическое, а коническое отверстие для установки на вал. Иногда вместо клиноременной передачи используется цепная передача. Звездочки цепных передач изготовляют стальными коваными. При использовании цепной передачи в конструкцию трансмиссии включают гидромуфту для обеспечения плавности работы двигателя от ударной нагрузки. Смазка Смазка трущихся частей деталей приводной части тихоходных насосов осуществляется жидким маслом, разбрызгиваемым зубчатым колесом. Иногда подшипники коренных и трансмиссионных валов смазываются консистентным маслом, поступающим из ручных масленок. Подшипники малой головки шатуна и крейцкопфы смазываются жидким маслом, стекающим из надкрейцкопфной камеры через отверстие в головке шатуна. Большинство зарубежных и современных отечественных насосов для смазки деталей под давлением снабжено шестеренными или лопастными маслонасосами. Компенсаторы Колебания давления в трубопроводах, возникающие от неравномерности подачи жидкости насосом, выравниваются компенсаторами, устанавливаемыми на нагнетательном и всасывающем трубопроводах вблизи от насоса. Наиболее распространенным способом гашения колебаний давления является аккумулирование жидкости в герметичных емкостях, содержащих газообразный агент. Емкости подключаются к заклапанным полостям и являются частью трубопроводов. Они вбирают в себя жидкость во время максимальной подачи насоса и отдают её в трубопровод во время минимальной подачи. Непрерывное автоматическое действие компенсатора способствует выравниванию расхода жидкости в трубопроводе. Неравномерным по-прежнему остается расход на участке трубопровода, расположенным между колпаком и клапаном. Однако количество жидкости, на ускорение и замедление движения которой производится затрата энергии, уменьшается. Простейший пневмокомпенсатор представляет собой полый вертикальный колпак, наполненный перед работой атмосферным воздухом. Воздух в таком компенсаторе при пуске насоса автоматически сжимается до некоторой степени под действием давления в трубопроводе. В то время, когда мгновенная подача насоса превышает среднюю, а в трубопроводе увеличивается давление, в нижнюю часть колпака входит перекачиваемая жидкость, уровень её повышается, сжимая воздух. Затем при падении мгновенной подачи насоса ниже средней и уменьшении соответственно давления в трубопроводе сжатый воздух вытесняет жидкость из колпака. Уровень жидкости в нем в это время понижается. Одним из недостатков конструкции такого компенсатора является небольшой объем, занимаемой сжатым воздухом. К тому же воздух, находящийся в верхней части колпака, бывает отделен от трубопровода вертикальным столбом жидкости, что отрицательно сказывается на компенсации. Из-за резкого колебания поверхности жидкости в колпаке воздух поглощается текущей струей и уносится в трубопровод. Со временем это приводит к выключению атмосферного колпака из действия. Подкачка сжатого газа или воздуха в колпак не устраняет этот недостаток. Кроме того, при каждой остановке насоса воздух из колпака уходит в трубопровод. Для сохранения воздуха (газа) в колпаке стали применять компенсаторы с разделителями жидкой и газовой фазы. Известны компенсаторы, в которых воздух отделен от жидкости полым поплавком, перекрывающим отверстие в нижней части колпака при остановке насоса. В некоторых конструкциях для увеличения плавучести поплавок подвешен на пружине, а в нижней части к нему присоединен специальный клапан. Особенностью таких конструкций является предварительное заполнение сжатым газом до давления, меньшего, чем давление нагнетания насоса. При остановке насоса поплавок и клапан под давлением газа садятся на седло. Разобщая жидкостную и газовую камеры. Во время пуска насоса поплавок под давлением жидкости приподнимается, включая компенсатор в действие. Далее компенсатор работает так же, как обычный колпак. Если давление предварительно закачанного газа увеличивать, то количество жидкости, проникающий в компенсатор во время работы, уменьшается, а работа устройства улучшается. Однако чрезмерно повышать давление предварительной закачки газа нельзя, поскольку при работе насоса с давлением нагнетания ниже, чем давление предварительной закачки газа, пневмокомпенсатор вообще отключится. Известны конструкции пневмокомпенсаторов, в которых отверстие, соединяющее газовую полость с нагнетательным трубопроводом, во время остановки насоса принудительно перекрывается обратным клапаном под действием давления сжатого газа, поступающего из пневмосистемы буровой установки. На рис. 19 показана одна из таких конструкций.  Рисунок 19. Пневмокомпенсатор с обратным клапаном. В ряде конструкций компенсаторов газовая и жидкостная камеры разделены эластичными диафрагмами (мембранами), закрепленными в цилиндрическом или сферическом корпусе 1 (рис. 20).  Рисунок 20. Сферический пневмокомпенсатор. Резино-тканевая диафрагма 3 снабжена клапаном 2. Нижняя часть корпуса сообщается с нагнетательным трубопроводом, а верхняя (над диафрагмой) заполняется сжатым газом до давления, составляющего от 30 до 40 % давления нагнетания насоса. К крышке подсоединяется манометр 4 и вентиль 5 для подвода газа. Во время пуска насоса с давлением выше, чем давление предварительной закачки газа, жидкость из нагнетательного трубопровода поступает в нижнюю часть компенсатора, оттесняя диафрагму вверх и дополнительно сжимая газ. Диафрагма деформируется и свободно перемещается внутри сосуда. При остановке насоса или снижении давления нагнетания жидкость вытесняется из компенсатора сжатым газом, клапан перекрывает отверстие в корпусе, не давая диафрагме продавиться сквозь отверстие.  Рисунок 21. Компенсатор с предохранительной решеткой. В некоторых конструкциях в нижней части компенсатора устанавливается решетка, уменьшающая опасность поломки клапана и диафрагмы, в других (рис.21) над диафрагмой заливается небольшое количество жидкости, уменьшающее утечку газа через неплотности в соединениях и обеспечивающей некоторое гидравлическое сопротивление. В некоторых зарубежных конструкциях предусмотрена установка специальных устройств – гидроловителей, направляющих поток жидкости из нагнетательного трубопровода в компенсатор под некоторым углом и обеспечивающих проточность его нижней части с целью повышения эффективности снижения неравномерности давления. Диафрагменные пневмокомпенсаторы достаточно эффективны в работе, однако имеют существенный недостаток – быстрый выход из строя резиновых диафрагм, вызванный усталостью материала от многократных деформаций. Поэтому компенсаторы используют в виде блоков из нескольких штук. При выходе из строя одного из компенсаторов продолжают работать другие, обеспечивая нормальную работу установки. Отсутствие постоянного сжатия – растяжения диафрагм позволяет использовать для их изготовления тканевую основу, повышающую долговечность диафрагмы. Для наполнения камеры компенсатора используют азот, а не сжатый воздух, в результате процесс старения резины замедляется. В буровых насосах Уралмашзавода применялись компенсаторы так называемого баллонного типа, в которых сжатый газ заключен в резиновом баллоне или между стенками баллона и корпуса (рис. 22).  Рисунок 22. Пневмокомпенсатор баллонного типа. Внутри стального корпуса 1 установлена перфорированная труба 2, на которую надет резиновый баллон 3. Сжатый газ помещен между корпусом и резиновым баллоном. При работе насоса перекачиваемая жидкость, проникая через отверстия в перфорированной трубе, разжимает баллон и дополнительно сжимает газ. При остановке насоса жидкость вытесняется из колпака сжимающимся баллоном. Рассматриваемая конструкция имеет два существенных недостатка: ограниченный срок службы баллонов и трудоемкость их замены. Выход баллонов из строя вызывается тремя причинами: механическим продавливанием резины в отверстия перфорированной трубы, периодическим её сжатием – растяжением, уменьшением прочности при разбухании от химического и термического влияния перекачиваемой жидкости. Рассмотренные выше конструкции пневмокомпенсаторов принадлежат к типу тупиковых. Протекающая в трубе жидкость не соприкасается непосредственно с амортизирующим элементом, а давление передается через некоторый столб жидкости. Это несколько снижает эффективность действия компенсатора. Кроме тупиковых существуют компенсаторы проточного типа. Они выполняются горизонтальными и устанавливаются непосредственно над гидрокоробкой насоса. Компенсатор ПК-2 конструкции Гипронефтемаша является одноэлементным и состоит из литого корпуса цилиндрической формы и резинового трубчатого викеля, закрытого с торцовых сторон стальными грушевидными днищами. Викель помещен в перфорированную стальную трубу и закреплен в ней крышками. Внутрь викеля закачивается инертный газ, растягивающий его до величины перфорированной трубы. Давление сжатого газа контролируется манометром, присоединенным к трубе. Во время работы насоса перекачиваемая жидкость, омывая викель, сжимает его. При этом автоматически выравнивается подача жидкости в нагнетательный трубопровод. Конструкция этого пневмокомпенсатора обеспечивает степень неравномерности давления в трубопроводе около 0,06 – 0,09. Существенным её недостатком являются необходимость остановки насоса при выходе из строя викеля, трудоемкость ремонта. Этот пневмокомпенсатор широкого распространения не получил.  Рисунок 23. Проточный пневмокомпенсатор. Пневмокомпенсатор, приведенный на рис. 23, лишен отмеченных недостатков. Он является проточным многоэлементным горизонтальным. В трубчатом корпусе установлены две стальные перфорированные трубы 1 с резиновыми баллонами 2. Баллоны в трубе, а труба в корпусе 3 закреплены винтовыми втулками 4. Сжатый газ закачивается внутрь баллона. Жидкость из гидравлической коробки насоса поступает через вертикальные патрубки в корпус компенсатора с двух сторон. По пути к середине корпуса жидкость омывает перфорированные трубы и резиновые баллоны, сжимая в них газ. При остановке насоса баллон растягивается, опираясь на перфорированные трубы. В насосах устанавливаются два компенсатора, один над другим. В работе одновременно находятся четыре резиновых баллона с газом. При выходе из строя одного из них сохраняется возможность продолжать работу насоса. Замена вышедших из строя баллонов в этой конструкции проще, чем в других. Пневматические компенсаторы всасывающей линии используются для уменьшения неравномерности течения жидкости во всасывающем трубопроводе. Принцип действия их таков же, как и нагнетательных компенсаторов, отличие заключается в низком давлении протекающей жидкости. Простейшие конструкции из них представляют собой колпак с заключенным в нем атмосферным воздухом (рис. 24, а и б) или отрезок эластичной резиновой трубы, установленной непосредственно перед всасывающим патрубком насоса.  Рисунок 24. Всасывающий мембранный пневмокомпенсатор. На рис. 24, в показан всасывающий мембранный компенсатор. Он разделен эластичной диафрагмой 3 на две части: верхнюю силовую, заключающую в себе пружину 1 и сжатый газ 2, и нижнюю – жидкостную. В средней части имеется поршень 4, установленный на стержне. Последний подтянут в верхнее положение пружиной. Диафрагма соединена с поршнем и с корпусом компенсатора. В верхнюю часть компенсатора закачивается сжатый воздух или газ, который давит на поршень 4 и в некоторой степени уравновешивает натяжение пружины. Изменяя давление воздуха в верхней камере компенсатора, можно регулировать работу этого устройства при различной высоте всасывания насоса. Пусковые задвижки На нагнетательном трубопроводе насосов устанавливается пусковая задвижка с дистанционным управлением, позволяющая пускать буровые насосы без нагрузки с постепенным выводом их на рабочий режим. Выкид от пусковой задвижки должен быть прямолинейным и надежно закреплен с уклоном в сторону слива. Пуск в ход насосов при закрытых пусковых задвижках запрещается. На рисунке 25 показаны пусковые задвижки буровых насосов. На рис. 25 а) представлена пусковая задвижка ручного управления, рис. 25 в) пусковая задвижка дистанционного управления.  Рисунок 25.Пусковые задвижки. |