Методичка по лопастным насосам 1. Методические указания по выполнению лабораторных работ по курсу Гидравлические машины и компрессоры

Скачать 2.86 Mb. Скачать 2.86 Mb.

|

|

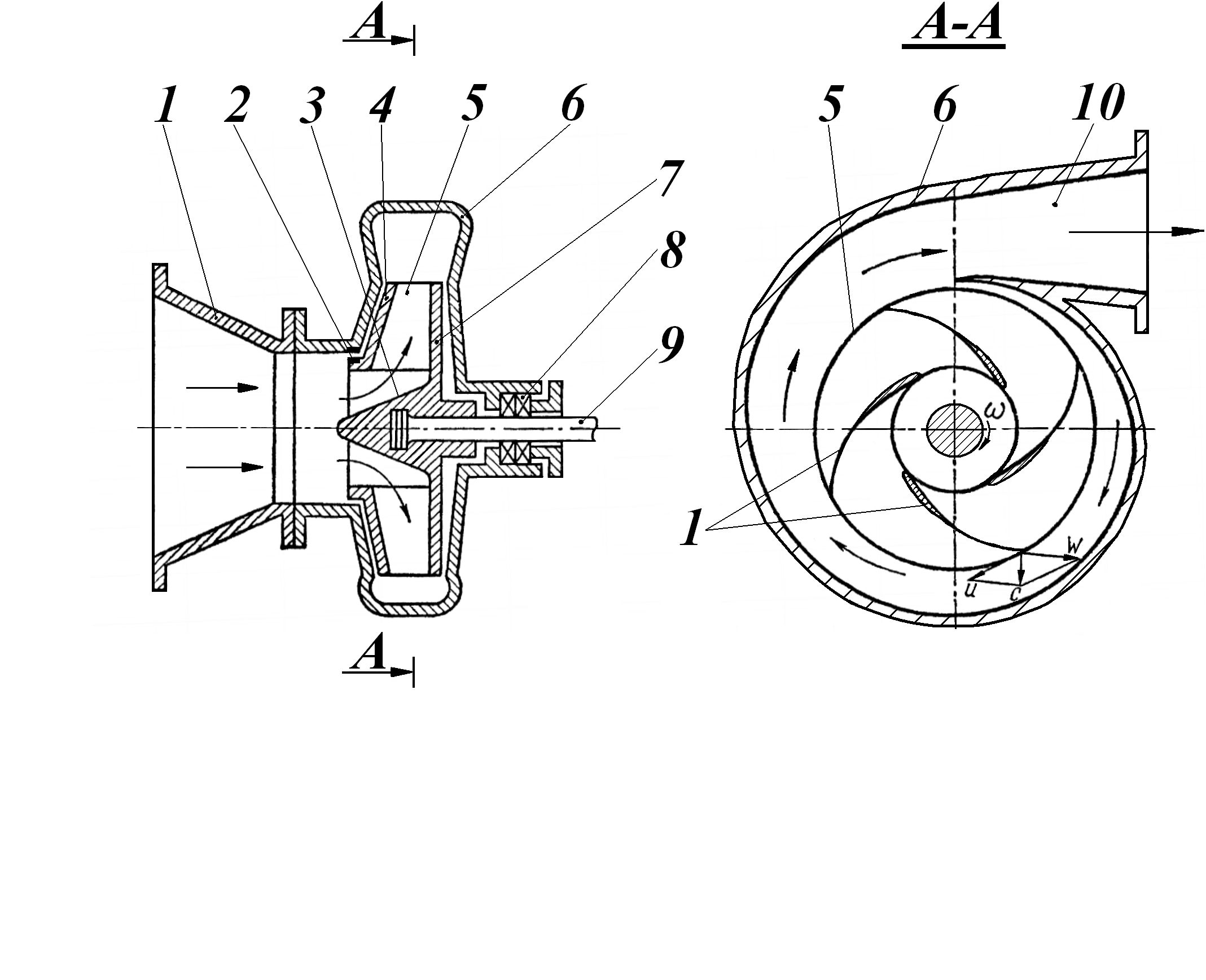

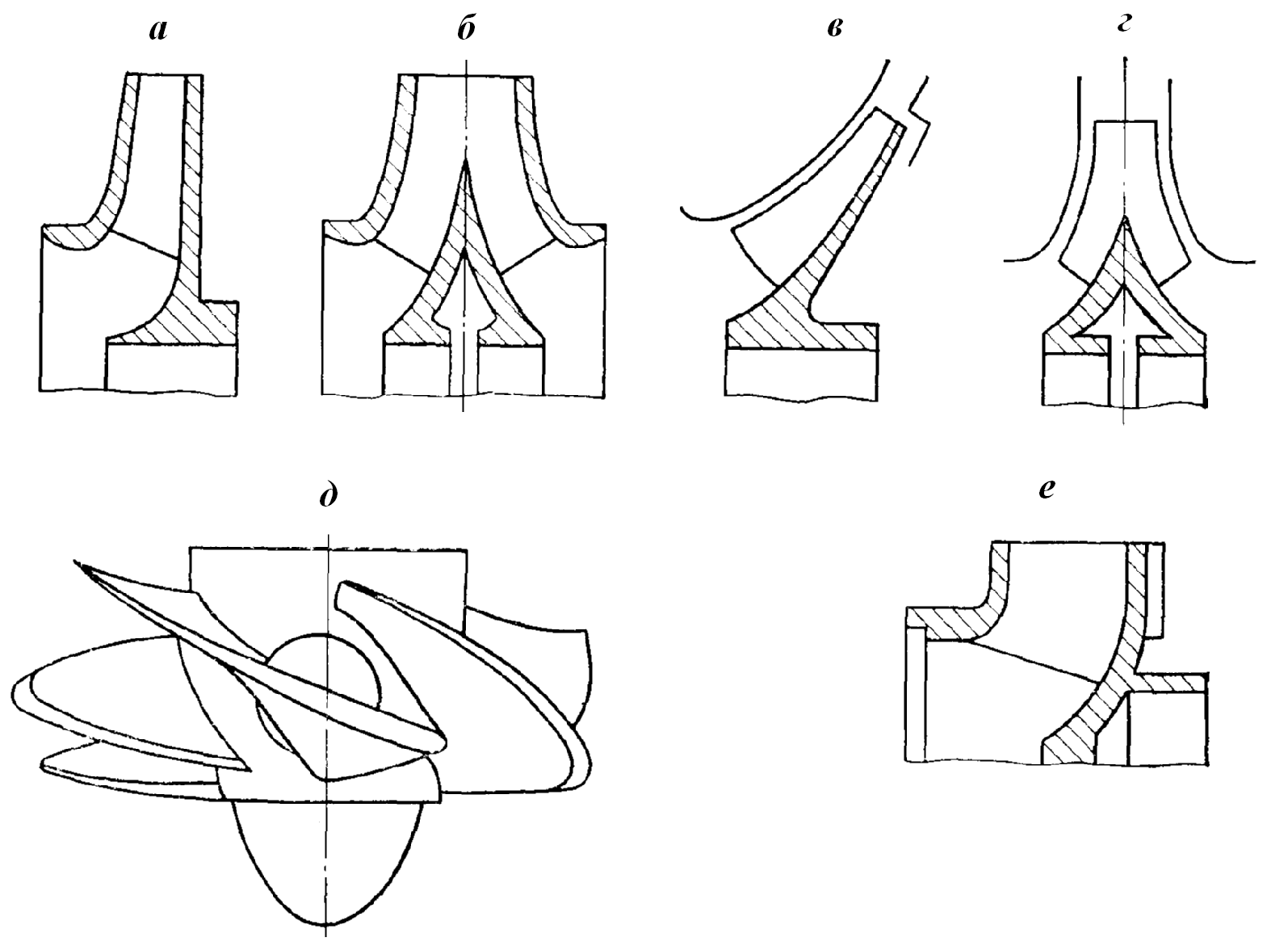

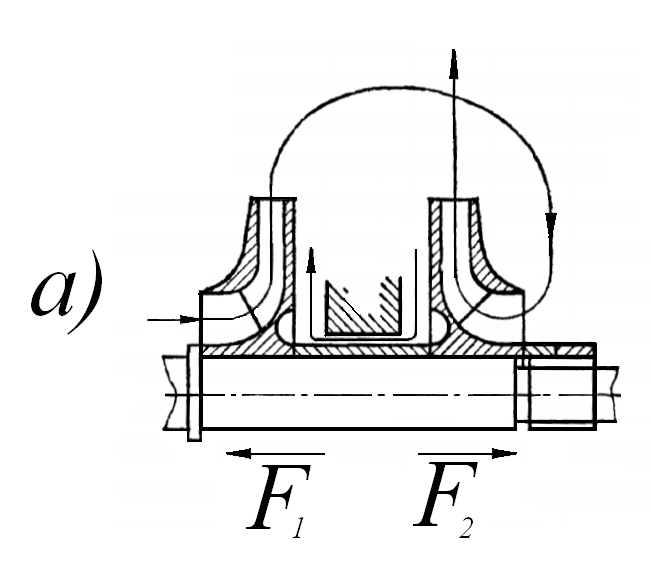

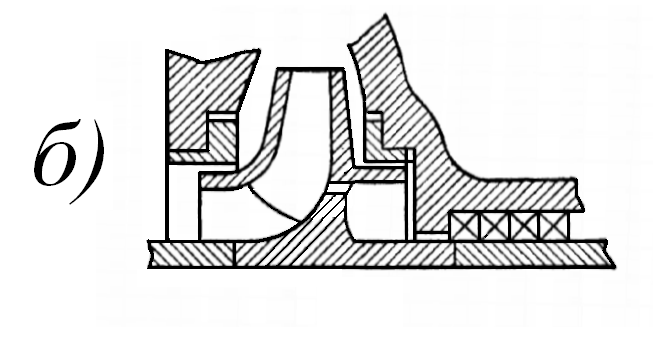

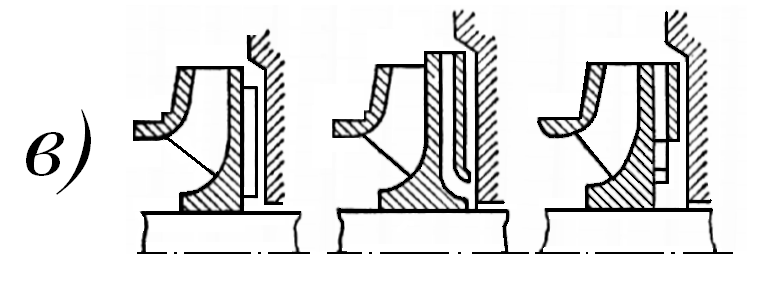

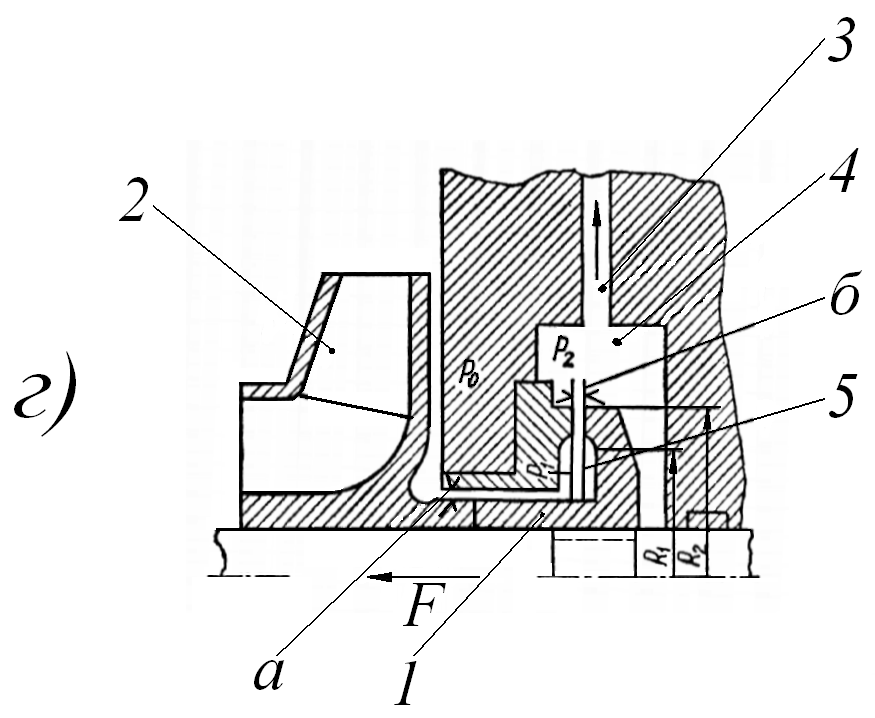

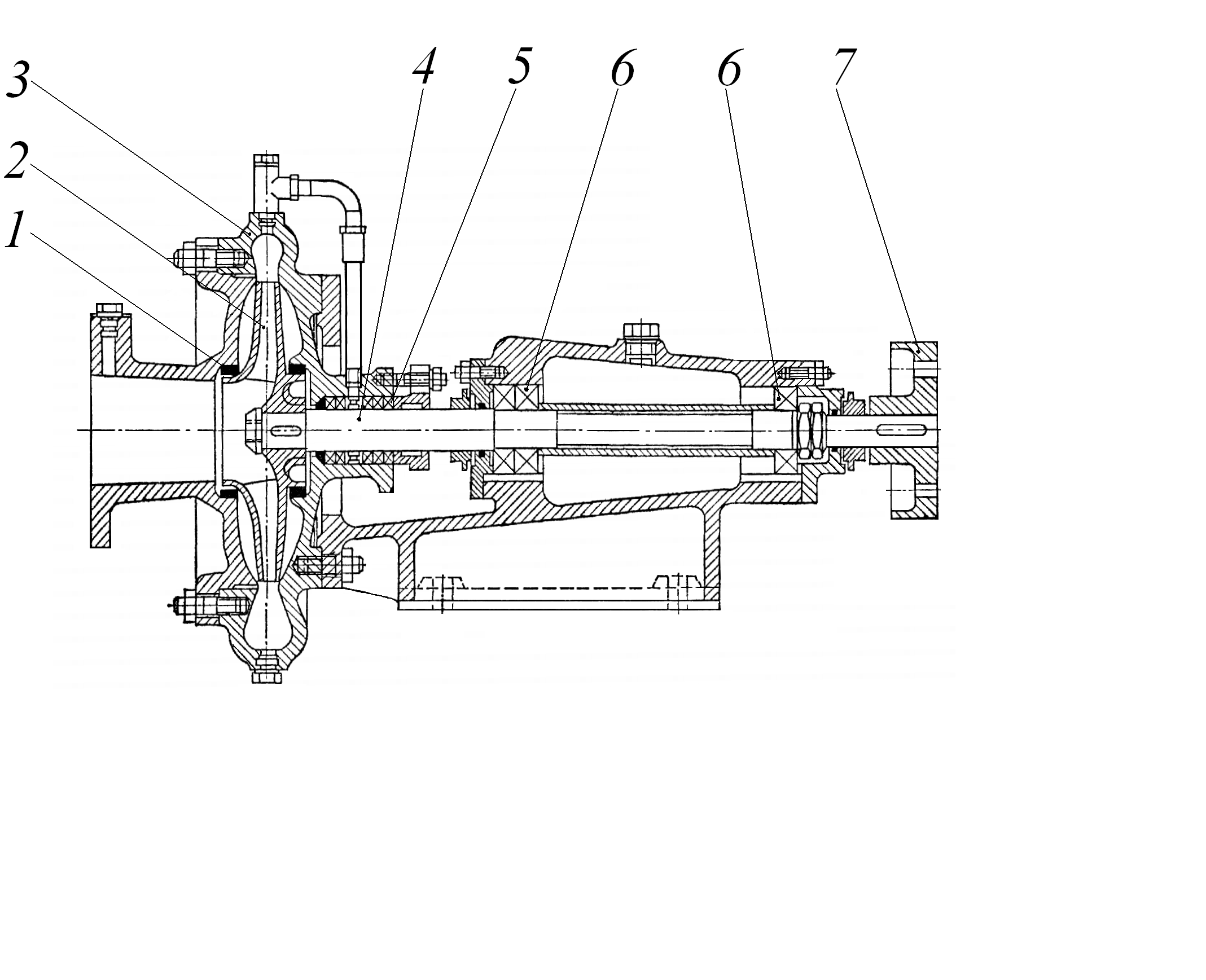

Федеральное агентство по образованию Государственное образовательное учреждение высшего профессионального образования «Пермский государственный технический университет» Кафедра бурения нефтяных и газовых скважин ЛОПАСТНЫЕ НАСОСЫ Методические указания по выполнению лабораторных работ по курсу «Гидравлические машины и компрессоры» для студентов направления «Нефтегазовое дело» Издательство Пермского государственного технического университета 2009 Устройство и принцип действия лопастных насосов Лопастные насосы представлены следующими основными группами: центробежными, диагональными, осевыми и вихревыми.  Рисунок 1. Схема устройства центробежного насоса: 1 – подводящий патрубок; 2 – уплотнительное кольцо рабочего колеса; 3 – лопасть рабочего колеса; 4 – передний диск рабочего колеса; 5 – рабочее колесо; 6 – корпус; 7 – задний диск рабочего колеса; 8 – сальниковое уплотнение; 9 – вал; 10 – диффузор. На рисунке 1 изображена схема простейшего одноступенчатого центробежного насоса консольного типа. Рабочее колесо, в каналах которого происходит повышение энергии жидкости, состоит из переднего 4 и заднего 7 дисков. Между дисками размещены лопасти 3, образующие криволинейные каналы. Передний диск имеет уплотнительное кольцо 2, предназначенное для герметизации (уменьшения проточек) напорной части насоса от приемной. Подвод 1, в данном случае выполненный в виде сходящегося патрубка, улучшает условия поступления жидкости в рабочее колесо. В месте выхода вала из корпуса устанавливается концевое уплотнение 8. При вращении рабочего колеса происходит динамическое взаимодействие лопастей с потоком жидкости, в результате чего она перемещается параллельно оси вращения колеса. Конструктивные особенности рабочего колеса Рабочее колесо состоит из втулки и лопастей, связанных с ней непосредственно или при помощи одного или двух дисков. В зависимости от числа дисков рабочие колеса бывают закрытыми (два диска), полуоткрытыми (один диск) и открытыми (без дисков). Недостаток открытых и полуоткрытых колес – перетоки жидкости из одного межлопастного канала в другой через зазор между колесом и корпусом. Однако они проще в изготовлении, компактнее и менее подвержены засорению при перекачивании взвешенных веществ.  Рисунок 2. Конструкции рабочих колес. Колеса изготовляют с односторонним (рисунок 2 а, в, д, е) или двусторонним входом (рисунок 2 б, г). В последнем случае два колеса, действующие параллельно, соединены в одну деталь. Поверхности лопастей центробежных колес – цилиндрические, а осерадиальные рабочие колеса имеют сферические лопасти, что благоприятствует потоку в широком искривленном канале. Рабочее колесо осевого насоса всегда открытого типа, на цилиндрической втулке его, снабженной обтекателем, предусмотрены три – пять лопастей винтовой формы (рисунок 2 д). В мощных насосах лопасти могут поворачиваться вокруг оси, перпендикулярной к оси вращения, посредством болтового соединения или при помощи поворотного механизма. Изменением положения лопастей можно в широких пределах регулировать подачу насоса, сохраняя высокий к.п.д. У насосов предназначенных для перекачивания взвешенных веществ (песка, грунта, шлама, волокнистых масс) и сильно загрязненных канализационных вод каналы в рабочих колесах значительно расширены (рисунок 2 е), а число лопастей уменьшено (до двух и даже до одной). Для рабочих колес и других деталей проточной части насосов в зависимости от их назначения применяют различные материалы: чугун и углеродистую сталь (нейтральные жидкости), хромистые и хромоникелевые стали (кислая вода), (бронзу и цветные сплавы, хромоникелькремнистую сталь, ферросилид, титан, пластмассы, керамику, фарфор, графит, покрытия из резины, смолы, эмали и стекла (химически агрессивные и абразивные жидкости). Рабочие колеса насосов, предназначенных для откачки из нефтяных скважин жидкости со значительным (до 1 %) содержанием механических примесей, изготавливают из полиамидной смолы. Конструктивный угол наклона лопаток при входе в колесо β1 = 15-300, на выходе β2 = 20-600. Число лопаток в рабочем колесе у центробежных насосов составляет 6-8. Рабочие колеса насосов, перекачивающих загрязненные жидкости, имеют 2-4 лопатки. Конструкция колеса в значительной степени зависит от его коэффициента быстроходности ns: где, n- число оборотов колеса, об/мин; Q- производительность насоса, м3/с; H- напор, м. При увеличении коэффициента быстроходности наблюдается возрастание относительной ширины лопасти рабочего колеса b2 на выходе и уменьшение относительного наружного диаметра D2/D0. При этом рабочее колесо последовательно преобразуется из радиального в осевое. Конструктивные типы колес носят следующие названия:

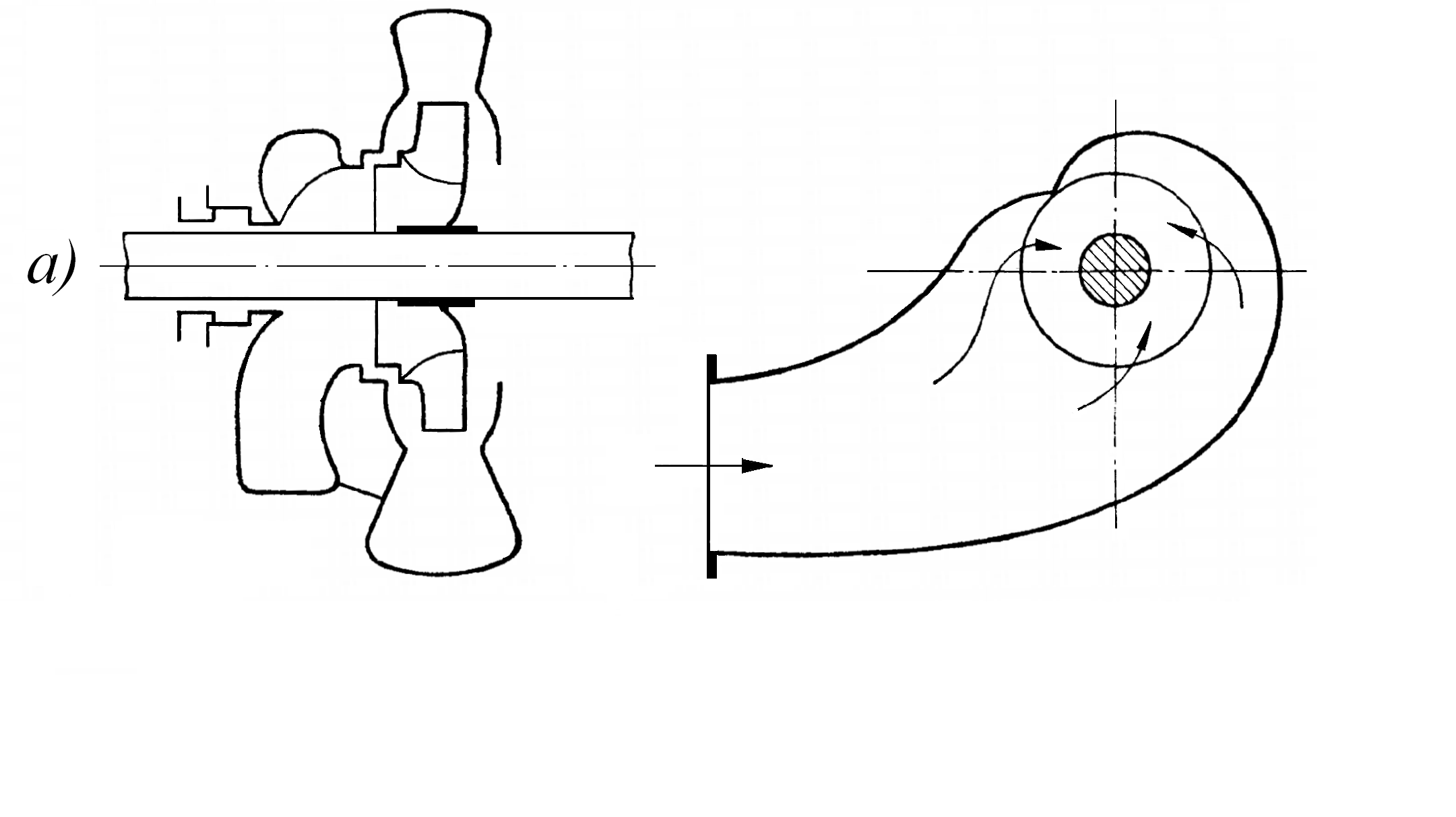

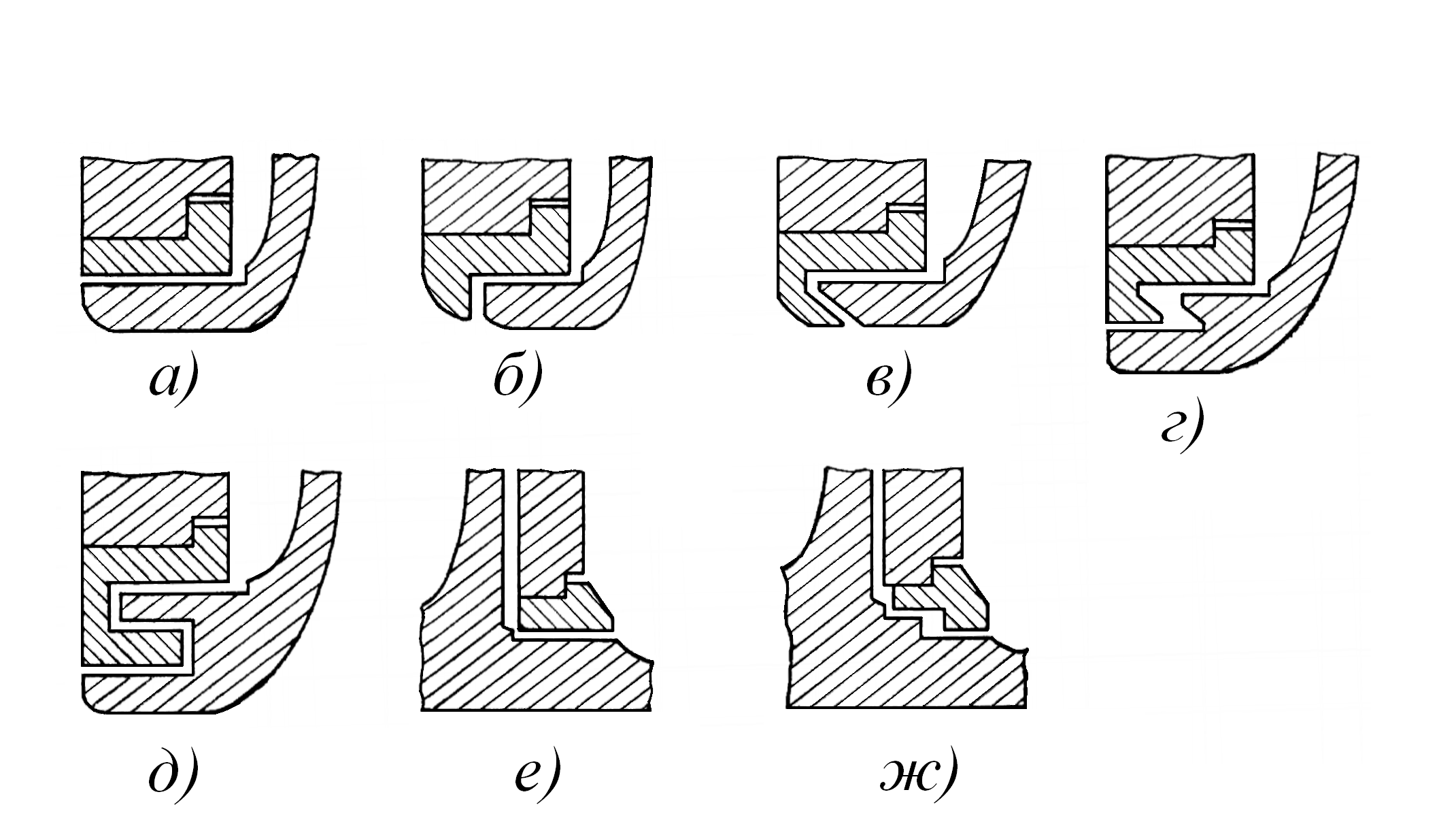

Если колесо центробежного насоса (1-3 типы) выполнено с двухсторонним подводом, то коэффициент быстроходности уменьшается в Рабочие колеса изготавливаются путем отливки из чугуна, бронзы, нержавеющей стали и других материалов, определяемых условиями эксплуатации насосов. Кроме того, рабочие колеса могут выполняться фрезированием или штамповкой. Тогда поверхность проточных каналов мене шероховата, что уменьшает гидравлические потери и увеличивает эрозионную и коррозионную стойкость. Толщина рабочих лопаток обычно определяется конструктивно и проверяется расчетом на прочность. Подводящие, отводящие и направляющие устройства насосов Подводом называется часть проточной части между фланцем входного патрубка насоса и приемным трубопроводом. Подводящие и отводящие устройства служат для подвода потока жидкости к лопастной машине и отвода его к нагнетательному трубопроводу. Направляющие устройства служат для сбора и направления жидкости от одного рабочего колеса к другому в многоступенчатых машинах. Они должны иметь определенную геометрическую форму, которая обеспечивала бы минимальные потери при входе в колесо и улучшала кавитационные качества насоса, позволяла создать равномерное и осесимметричное поле скоростей и сделать движение жидкости перед рабочим колесом установившимся. Основными формами подвода являются кольцевой подвод и полуспиральный подвод.   Рисунок 3. Схемы подводов в центробежных насосах: а – спиральный подвод; б – кольцевой подвод. Спиральный подвод (рисунок 3а) применяется в одноступенчатых насосах двухстороннего всасывания и многоступенчатых насосах спирального типа. Он представляет расположенный по окружности входа в рабочее колесо спиралеобразный канал, позволяющий получить определенный момент скорости на входе в рабочее колесо. Жидкость, протекая по подводу, закручивается, что устраняет образование мертвой зоны за валом и способствует выравниванию скоростей. Спиральный подвод создает значительно более равномерное распределение скоростей у входа в рабочее колесо, чем кольцевой. Кольцевой (симметричный) подвод (рисунок 3б) применяется в многоступенчатых насосах секционного типа в качестве подвода к первой ступени. Кольцевой подвод не обеспечивает достаточно равномерного распределения скоростей у входа в рабочее колесо из-за неодинакового (для разных струек) закручивания жидкости и из-за образования застойной зоны за валом при его обтекании. Симметричный подвод, не обеспечивающий создание равномерного поля скоростей по обе стороны вала, заметно снижает КПД насоса, но он прост в конструктивном отношении. Спиральный подвод стабилизирует поток, улучшает условия входа его на лопасти рабочего колеса, позволяет снизить относительную скорость жидкости, а следовательно, и потери в канал рабочего колеса, связанные с диффузорностью. Уплотнения рабочих колес Ввиду наличия в насосах зазоров между вращающимися и неподвижными деталями и разности давления между отдельными полостями образуются внутренние и внешние утечки жидкости, а также проникновение воздуха из атмосферы в полость всасывания.  Рисунок 4. Конструктивные схемы уплотнения рабочих колес: а – д – передние уплотнения; е – ж – межступенчатые уплотнения. К внутренним утечкам относят те, которые образуются в зазорах между рабочим колесом и корпусом насоса в направлении от выхода жидкости из рабочего колеса к входу в колесо. Эти утечки полностью не устраняют, а только снижают их до приемлемой величины. Достигают это посредством специального уплотнения, выполненного в виде малого кольцевого зазора прямой, ступенчатой или лабиринтной формы (рисунок 4, а-ж). Для предохранения от износа корпуса насоса и рабочего колеса стенки зазора выполняют в виде сменных (уплотнительных) колец. У малых насосов кольца на рабочее колесо не ставят. Силы, действующие на рабочее колесо и их уравновешивание Колесо центробежной лопастной машины во время работы подвержено действию поперечных и осевых сил. Поперечные силы обусловлены несимметричностью подвода и отвода жидкости от рабочего колеса и статической и динамической неуравновешенностью колеса или ротора многоступенчатой машины. Применение надлежащей конструкции подводящих и отводящих устройств и проведение статической и динамической балансировки колес позволяет уменьшить величину поперечных сил до такой величины, которая может быть легко воспринята подшипниками машины. Осевые силы в центробежных машинах обусловлены ассиметрией рабочих колес с односторонним подводом и динамическим действием потока, входящего в рабочее колесо.     Рисунок 5. Способы уравновешивания осевой силы на валу центробежного насоса: а – встречное расположение рабочих колес; б – рабочее колесо с двумя уплотнительными кольцами и отверстиями в заднем диске; в – ребра (импеллеры) на внешней стороне заднего диска рабочего колеса; г – самоустанавливающийся разгрузочный диск (пята), (1 – разгрузочный диск; 2 – рабочее колесо; 3 – отверстие; 4,5 – камеры; а – радиальный зазор; б – осевой зазор; Р0 – давление жидкости за рабочим колесом; Р1, Р2 – давления, соответственно в камерах 5 и 4; F – осевая сила.) Почти полного уравновешивания осевой силы можно достичь за счет применения рабочих колес с двусторонним входом. В многоступенчатых насосах с рабочими колесами одностороннего входа разгрузка осевой силы может быть достигнута за счет встречного (симметричного) расположения колес (рисунок 5 а). В обоих случаях из-за неодинаковых зазоров в уплотнениях или некоторого смещения колес относительно центрального положения полной разгрузки добиться невозможно. Возникающие при этом небольшие силы воспринимаются упорным подшипником. При встречном расположении рабочих колес усложняется конструкция насоса, увеличиваются габариты, наличие переводных каналов (труб) приводит к увеличению потерь. В насосах с рабочими колесами одностороннего входа и обычного их размещения (не встречного) на валу для уравновешивания осевой силы используют специальные разгрузочные устройства, к ним относятся: – рабочее колесо с двумя уплотнительными кольцами и отверстиями в заднем его диске (рисунок 5 б). В этом случае нижняя камера за колесом изолируется от верхней. Жидкость из нижней камеры отводится во всасывающую полость. Такой способ разгрузки прост, но приводит к увеличению объемных потерь и не дает полного уравновешивания осевой силы. – рабочее колесо с ребрами на внешней стороне заднего диска (рисунок 5 в). Благодаря этому уменьшается давление в полости между колесом и корпусом. Этот способ эффективнее и дешевле первого. – самоустанавливающийся разгрузочный диск (пята) (рисунок 5 г) Самоустанавливающийся разгрузочный диск (пята). Данная система разгрузки (рисунок 5 г) имеет наибольшее распространение, особенно в многоступенчатых насосах. Разгрузочный диск 1 устанавливается и жестко закрепляется на валу за последней ступенью насоса. Основой автоматической системы уравновешивания осевой силы является наличие двух щелей: с постоянным радиальным зазором а, и с переменным осевым зазором б. Жидкость получает возможность попадать из рабочего колеса 2 через радиальный зазор а в камеру 5 и через осевой зазор б в камеру 4 и далее через отверстие 3 уходить во всасывающую полость рабочего колеса первой ступени. Давления в камерах 5 и 4 зависят от величины осевого зазора б. Цилиндрическая щель с зазором а имеет постоянное гидравлическое сопротивление, сопротивление же щели с осевым зазором б вследствие его изменения будет меняться. Осевой зазор устанавливается автоматически за счет смещения ротора таким образом, что разность сил давления по обе стороны диска будет равна осевой силе на роторе. Система разгрузки действует следующим образом. Пусть осевая сила F сместила ротор влево (в сторону всасывания) до предельного случая, когда осевой зазор б станет равным нулю. Тогда давление в камере 5 будет максимальным и равным давлению жидкости за рабочим колесом Р0. На поверхность разгрузочного диска действует максимальная сила F', направленная в обратную сторону силе F. В другом предельном случае, когда осевой зазор б будет увеличен до максимального значения, почти весь перепад давления Р0 – Р2 дросселируется в цилиндрической (радиальной) щели а и давление в камере 5 падает до давления Р1 = Р2, а осевая сила, действующая на разгрузочный диск, уменьшается до нуля. Уменьшение осевой силы F приводит к уменьшению осевого зазора б и увеличению противоположно направленной силы F'. Осевой зазор б уменьшается до тех пор, пока сила F' не достигнет значения силы F, т. е. до статического уравновешивания ротора. При изменении режима работы насоса может произойти уменьшение силы F, тогда осевой зазор б увеличится на такую величину, при которой сила F' снизится до значения силы F. Таким образом, разгрузка осевой силы F осуществляется автоматически, каждому значению силы F в установившемся режиме будет соответствовать вполне определенный зазор в осевой щели б, при котором всегда выполняется условие F = F'. Конструкции лопастных насосов Центробежные насосы в силу целого ряда своих качеств являются, пожалуй самыми распространенными из всех типов насосов. Широкий диапазон подач (до десятков кубических метров в секунду) и напоров (нескольких тысяч метров), высокая частота вращения, доходящая до десятков тысяч оборотов в минуту и сравнительно высокий КПД (80 – 85 %) позволяют использовать их в самых различных отраслях.  Рисунок 6. Консольный одноступенчатый центробежный насос: 1 – уплотнительное кольцо; 2 – рабочее колесо; 3 – корпус; 4 – вал; 5 – уплотнительный сальник; 6 – подшипники; 7 – соединительная муфта. На рисунке 6 изображен продольный разрез простейшего центробежного насоса. Основными элементами указанной конструкции насоса являются: корпус 3, внутри которого на валу 4 насажено рабочее колесо 2, подшипники 6, наружное уплотнение вала 5. |