Курсовая автматизация. Министерство науки и

Скачать 441.09 Kb. Скачать 441.09 Kb.

|

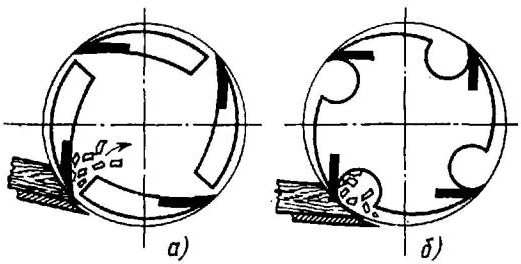

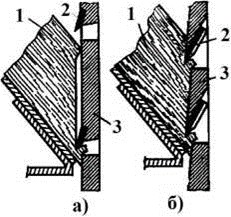

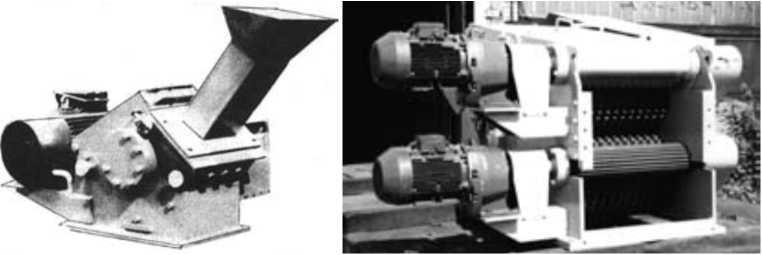

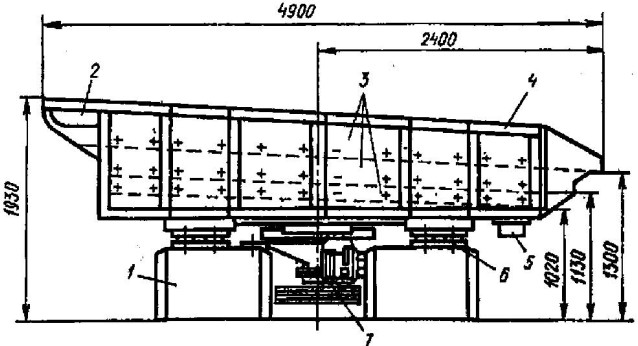

Описание технологической схемыДревесная щепа является измельчённой древесиной, которая получается благодаря особой обработки станком. Производство древесной щепы не очень распространено на территории России, по большей частью она изготавливается как дополнительный продукт на лесообрабатывающих заводах. Существуют следующие типы щепы: Технологическая. Применяется в производстве целлюлозы и ДСП. Зелёная щепа. Технологическая щепа с примесью хвои или листьев, благодаря которым приобретает зеленоватый оттенок. Топливная. Как следует из названия, используется в качестве топлива в различных хозяйствах. Декоративная. Для дизайна, как правило, открытых территорий. Щепа для копчения. Не следует путать щепу и опилки. Она отличается от опилок большими размерами и несколько отличной технологической схемой. Главным станком на предприятии является рубительные машины для производства щепы. Она – сердце мастерской. Они бывают трёх видов: Дисковые. Простейшие машины, самые низкие по цене и самые слабые в плане продуктивности. Идеальный вариант, чтобы открыть бизнес с минимальными вложениями. Принцип их работы достаточно прост: в ножевом диске работают от 2 до 4 ножей, которые превращают исходный продукт в щепу. Есть варианты с ручной и гидравлической подачей: второй дороже, но и гораздо удобнее. Барабанные. В сравнении с первыми могут произвести больше продукта за то же время. Требуют больших мощностей для нормальной работы. Древесина подаётся в шипованный барабан (вручную или автоматически), где впоследствии перерабатывается. Роторные. Тяжёлые рубильные машины, наиболее мощный класс станков. Могут обрабатывать куски древесины диаметром до 1 метра. Подходят для крупных предприятий с большими объёмами выпускаемой продукции. Процесс изготовления в целом несложен, но может существенно отличаться в зависимости от типа конечного продукта: Производство технологической щепы отличается простотой и неприхотливостью. Позволяет использовать дешёвое сырьё. Производство декоративной щепы – выгодный бизнес. Быстрая окупаемость покрывает дополнительные затраты на хорошую древесину и краску для изменения цвета щепы. Изготовление щепы для копчения начинается с закупки таких пород дерева, как бук, ольха или берёза. Требования к материалу довольно высокие. Изготовление щепы для арболита. Арболит – т.н. деревобетон, используемый в качестве стройматериала. Обычно применяется древесина хвойных пород. Производство топливной щепы требует сырья с хорошими качествами энергопроизводства. Производство щепы поэтапно: Этап 1. Сортировка материала. Этап 2. Очистка древесины от коры. Задействуется специальный станок для очистки. Этап 3. Сушка сырья. Для производства качественной щепы в дереве необходимо минимальной наличие влаги. Этап 4. Дробление. Этап 5. Сортировка и отправка на хранение полученного изделия. Для некоторых видов щепы этапы могут варьироваться или добавляться. Например, декоративная щепа часто подлежит окрашиванию. Рубительные машины для получения технологической щепы бывают барабанные или дисковые. У барабанных машин рабочий инструмент — ротор (барабан), на котором закреплены режущие ножи. В открытом или щелевом барабане (рис. 1а) образующаяся в процессе резания щепа через подножевые щели поступает в полость барабана и затем удаляется вдоль оси его вращения через один из торцевых проемов. Работа подобных барабанов основана на принципе поперечного резания. Они обеспечивают постоянство фракционного состава и малую повреждаемость щепы, что, в свою очередь, обеспечивает высокое ее качество. Достоинством подобных машин является их невысокая энергоемкость, а недостатком — сложность конструкции. В закрытых или пазушных барабанах (рис. 16) ножевой сплошной (массивный) барабан одновременно служит и маховиком. Срезанная щепа со- бирается во впадинах (пазухах) в теле барабана перед каждым режущим ножом. Работа подобных рубительных машин основана на принципе торцовопродольного резания, эта техника применяется в основном для переработки отходов деревообработки и порубочных остатков. Существенным недостатком таких машин является зависимость угла резания от диаметра перерабатываемого сырья, в результате чего щепа получается неоднородной по фракционному составу и с разным углом среза. Барабанные машины обычно имеют большое проходное сечение (до 1200 мм), что позволяет перерабатывать в щепу крупномерный материал, однако качество получаемых частиц хуже, зачастую они выходят чрезмерно длинными. При этом длина частиц увеличивается с возрастанием скорости подачи материала и уменьшается с увеличением частоты вращения ротора и количества ножей на нем.  У дисковых машин длина щепы определяется величиной выступа ножей на ножевом диске — эту величину можно изменять в небольших пределах. Доля плоских частиц, как правило, получается больше, чем в барабанных машинах. Дисковые машины можно классифицировать по направлению подачи сырья (наклонная или горизонтальная) и выброса щепы (верхний или нижний выброс), по форме режущих ножей (плоские или геликоидальные, рис. 2) и по расположению ножевого диска (вертикальное или наклонное). У дисковых машин длина щепы определяется величиной выступа ножей на ножевом диске — эту величину можно изменять в небольших пределах. Доля плоских частиц, как правило, получается больше, чем в барабанных машинах. Дисковые машины можно классифицировать по направлению подачи сырья (наклонная или горизонтальная) и выброса щепы (верхний или нижний выброс), по форме режущих ножей (плоские или геликоидальные, рис. 2) и по расположению ножевого диска (вертикальное или наклонное).Рис. 1. Схема работы барабанной рубительной машины: а—соткрытымротором;б—с закрытымротором.  Рис. 2. Схема узлов резания дисковой рубительной машины: а — сплоскиминожами;б—сгеликоидальныминожами.1—древесноесырье;2 — ножи;3 —вращающийсядиск. В дисковых машинах применяются два способа установки режущих но- жей: периферийный и внутренний. При периферийной установке режущий нож располагается на лицевой (рабочей) поверхности диска в специальном посадочном месте и крепится сквозными болтами с потайными головками. В этом случае скошенная фаска является передней гранью резца. При внутреннем способе крепления режущий нож устанавливается в радиальной сквозной щели диска, на рабочей поверхности диска выступает лишь режущая часть ножа. Скошенная фаска ножа при подобной установке играет роль задней грани ножа. Внутреннее крепление ножей чаще всего используют в многоножевых рубительных машинах, что позволяет разместить на диске необходимое число ножей. Плюс этого способа в максимальной безопасности крепления. Периферийный способ позволяет поддерживать стабильный угол заострения, так как заточка ножей выполнятся по передней грани с наибольшим износом. У конических рубительных машин конструкция промежуточная между конструкциями дисковых и барабанных машин. Отличительная особенность конических машин — выполненный в виде вращающегося усеченного конуса (одного или двух) механизм резания. При малом угле конусности режущего органа конструктивная схема конической машины приближается к конструкции барабанной рубительной машины, при большом угле конусности— к конструкции дисковой. Режущие элементы располагаются на образующей поверхности конуса. Помимо этого, рубительные машины каждого из трех классов могут быть ножевыми или резцовыми. В ножевых машинах в качестве режущего инструмента выступают плоские ножи с односторонней заточкой. Длина режущей кромки ножей соответствует ширине рабочей поверхности ножевого диска (барабана, конуса), что предопределяет воздействие режущего ножа одновременно на всю ширину сечения перерабатываемого материала. Резцовые машины отличаются от ножевых тем, что на рабочей поверхности диска (барабана, конуса) установлены резцы, режущие кромки которых в несколько раз меньше ширины рабочей поверхности. Эта особенность существенно меняет процесс резания в рубительных машинах подобного типа. В данном случае по ширине сечения перерабатываемого материала последовательно срезаются полосы шириной, соответствующей длине режущей кромки резцов. Рубительные машины, выпускаемые сегодня в России, подходят для превращения в технологическую щепу круглых и колотых лесоматериалов, низкокачественной древесины, отходов лесопиления и деревообработки, лесосечных отходов. Некоторые предприятия выпускают передвижные рубительные машины и дробилки с приводом от трактора для измельчения лесосечных отходов непосредственно в местах лесозаготовок или санитарных рубок. Стационарные измельчители барабанного типа бывают с гравитационной загрузкой (свободной засыпкой) сырья и нижним выбросом щепы либо с принудительной подачей сырья (рис. 3). В зависимости от конструкции барабана такие рубительные машины могут производить щепу основной фракции длиной 4-12 или 10-35 мм; в них предусмотрена возможность быстрой и удобной смены режущих ножей и контрножа. Механизм резания имеет встроенное сито, что улучшает фракционный состав получаемой щепы. Для подобных машин не обязательно сооружать специальный фундамент.  Рис. 3. Барабанные рубительные машины БРБ с гравитационной и принудительной загрузкой сырья («Агрокон», Россия) Крупную фракцию щепы доизмельчают в малых рубительных машинах — дезинтеграторах. В них можно перерабатывать и кусковые отходы дере- вообработки и лесопиления, а полученную щепу после сортирования добавлять к основной массе технологической щепы. Отечественный дезинтегратор ДЗН-ОЗ (ГОЗБО, Россия) представляет собой машину барабанного типа с открытым ротором, наклонным загрузочным патроном и нижним выбросом щепы. Для приема древесины и направления ее в зону рубки служит загрузочный лоток. Несколько немецких фирм выпускают серии рубительных машин малой, средней и высокой производительности. К ним относятся Vecoplan, Maier, Pallmann, Hornback, Krafter. Выпускаются в том числе машины, ориентированные на производство биотоплива (пеллеты, брикеты). На рисунке 4 показана схема барабанной рубительной машины Vecoplan, предназначенной для измельчения в щепу отходов лесопиления и лесозаготовки.  Рис. 4. Схема узла резания рубительной машины серии VTH Vecoplan (ФРГ) В основе машины лежит тяжелый, инерционный барабан с ножами, которые при вращении отрубают щепу от измельчаемого материала, постоянно и равномерно подаваемого в зажатом состоянии между тяжелыми подающими валами. Измельчение происходит до тех пор, пока щепа не провалится в ячейку сортировочного сита, размеры ячеек которого подбираются под задачи заказчика. В серии имеются станки с диаметром барабана от 300 до 2000 мм и производительностью до 450 м3/ч. Механические сепараторы (сортировки) можно разделить на ситовые, роликовые и дисковые. Ситовая сортировка конструктивно представляет собой устройство с горизонтальными или наклонными колеблющимися ситами, которые обычно изготовляются из перфорированных стальных листов. На рисунке 5 показаны ситовые сортировки для щепы и стружки. Для сортировки щепы на российских заводах часто используют отече- ственные установки с трехуровневыми ситами, имеющими размер ячеек 39×39, 14×14 и 6×6 мм и расположенными с наклоном на 3° в сторону разгрузки (рис. 5).  Рис. 5. Ситовая установка для сортирования щепы СЩ-1: 1—фундамент; 2 — воронка; 3 — сита; 4 — короб; 5 — патрубок для выходамелкой фракции;6—опорныеподшипники; 7—привод. Кондиционная щепа в установке СЩ-1 остается на среднем и нижнем ситах, откуда по ленточному транспортеру подается в производство. Обычно этот транспортер оснащается магнитным сепаратором для удаления металлических включений. Крупная фракция с верхнего сита может идти на доизмельчение, а самые мелкие частицы с поддона — на сжигание. Механическая сортировка для стружки ДРС-2 имеет комплект из трех сит с размерами ячеек 5×5; 1×1; 0,5×0,5 мм. Сита колеблются с амплитудой 50 мм и частотой 150-180 колебаний в минуту. Другой принцип отделения мелкой фракции из щепы или стружки ис- пользован в барабанной сортировке (рис. 6), из которой мелочь при враще- нии барабана просеивается через натянутое на него сито.  Рис. 6. Барабанная сортировка щепы (Hombak) Пневматическое сортирование заключается в продувании стружечной массы холодным воздухом (рис. 39). Если скорость воздушного потока, дви- жущегося навстречу частице, больше, чем скорость ее оседания, частица под- нимается вверх. Поскольку управлять можно только скоростью воздуха, эффективность сортировки сильно зависит от плотности частиц. По этой причине точность их сортирования по размерам уменьшается при смешении в одном потоке сырья из разных древесных пород. К комбинированным относятся пневмоситовые и инерционно- пневматические сортировки стружки. У пневмоситового сепаратора, схема которого показана на рисунке 40, сита 9 в коробе 1 установлены в трех плоскостях. В нижней части короба имеется патрубок для выхода пыли. С верхнего сита непросеянная стружка поступает в пневмокамеру, где частицы со скоростью витания меньшей, чем скорость воздуха, подаваемого вентилятором 4, выходят через верхние патрубки, а грубые частицы и сколы падают вниз. Со среднего сита стружка поступает в поток для среднего слоя плит, а с нижнего — в поток для наружного слоя. Таким образом можно получать до четырех фракций стружки. В производстве изделий из ДПК и топливных гранул нужные размеры частиц (обычно не более 1,5 мм) задаются в молотковых мельницах с помощью сетки с заданными размерами ячеек. Частицы измельчаются до тех пор, пока не смогут под действием центробежных сил просеиваться через сетку, окружающую ротор станка. |