Министерство образования и науки мурманской области

Скачать 349.92 Kb. Скачать 349.92 Kb.

|

ГЛАВА 1. ОСНОВНЫЕ ДАННЫЕ О ЭЛЕКТРОВОЗЕ 2/3ЭС5КЭлектровозы ЭС5К являются одиночными двухкабинными локомотивами, в то время, как ЭС5К формируются из нескольких секций: 2ЭС5К — из двух головных, 3ЭС5К — из двух головных и одной промежуточной бустерной между ними, а 4ЭС5К — из двух головных и двух промежуточных бустерных между ними. Головные секции ЭС5К имеют одну кабину управления с одной стороны и межсекционный переход с другой, а бустерные — два межсекционных перехода по обоим концам. Поскольку секции ЭС5К содержат полный комплект оборудования, они могут эксплуатироваться и как одиночные локомотивы, однако, в отличие от двухкабинных электровозов Э5К их эксплуатация в таком режиме ограничена из-за неудобства обзора для машиниста при маневрировании задним ходом и необходимости разворота на конечных пунктах следования. Таким образом, возможны следующие варианты составности: одиночный локомотив ЭС5К; одиночная секция ЭС5К; двухсекционный электровоз 2ЭС5К (две головные секции, сцепленные задом друг к другу); два двухсекционных электровоза 2ЭС5К+2ЭС5К (электровозы сцеплены головными частями); три головных секции ЭС5К+2ЭС5К (третья головная секция сцеплена задом к переду 2ЭС5К); трёх секционный электровоз 3ЭС5К (две головные секции ЭС5К и одна бустерная между ними); четырёхсекционный электровоз 4ЭС5К (две головные секции ЭС5К и две бустерные между ними). 1.1 Особенности конструкции.Электровоз состоит из двух секций. Каждая секция электровоза имеет головную кабину управления и комплект оборудования, обеспечивающий работу одного электровоза, а также работу по системе многих единиц в составе двух электровозов (2х2/3ЭС5К), или в составе трех секций. Ходовая часть выполнена с опорно-осевым подвешиванием тяговых электродвигателей с моторно-осевыми подшипниками скольжения из нового композиционного материала. В кузовной ступени подвешивания применена модернизированная конструкция люлечного подвешивания. Электрическая схема обеспечивает плавное четырехзонное регулирование напряжения тяговых электродвигателей и работу электровоза в режиме тяги и электрического (рекуперативного) торможения с управлением из любой кабины управления головной или хвостовой секции. Усовершенствованные тяговые электродвигатели НБ-514Б. Новый тяговый трансформатор ОНД4Э-4350/25 с уменьшенными потерями мощности. Микропроцессорная система управления, обеспечивающая: ручное и автоматическое управление движением; режимы авто ведения поезда; диагностику параметров движения и работы оборудования электровоза. Современные системы безопасности движения (КЛУБ-У, САУТ-ЦМ/485, ТСКБМ). Новая кабина управления с улучшенными условиями труда локомотивной бригады. Экологически безопасные термоэлектрические кондиционеры холодопроизводительностью 4кВт. Вместо печного отопления - панельные нагреватели, размещенные по всей поверхности стен и пола кабины. Усовершенствованная система вентиляции позволила в два раза сократить количество вентиляторов и затраты мощности на охлаждение тягового оборудования. Применена система регулирования производительности вентиляторов в зависимости от нагрузки оборудования и окружающей температуры. Новое блочное пневматическое оборудование с уменьшенными затратами на его обслуживание и ремонт. Электровоз оборудован холодильником и сантехническим оборудованием (умывальник, туалет). 1.2 Преимущества электровоза 2/3ЭС5К по сравнению с ВЛ80С.Преимущества: повышение на 5-7% тяговых свойств; улучшение на 10-15% динамических характеристик и воздействия на путь; снижение в 2 раза затрат мощности на охлаждение тягового оборудования; увеличение в 1,5-2 раза межремонтных пробегов и снижение затрат на техническое обслуживание и ремонт; новые системы безопасности: КЛУБ-У, САУТ-ЦМ/485, ТСКБМ; кабина машиниста, удовлетворяющая современным требованиям; кондиционер с системой климат-контроля и панельные обогреватели. наличие кондиционера с системой климат-контроля; тормозные усилия увеличены на 6-13(%), тяговые - на 3,2%; количество вентиляторов вдвое меньше. Технические характеристики электровоза 2/3ЭС5К

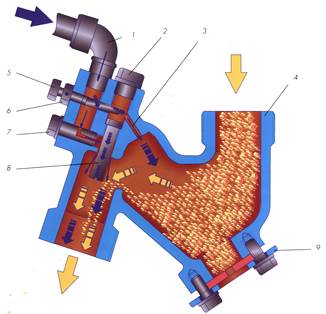

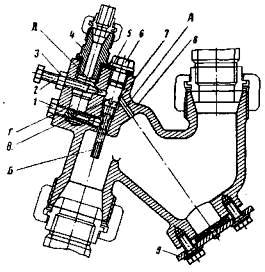

Примечание к таблице: – параметры электровоза указаны при номинальном напряжении на токоприемнике 25 кВт и среднеизношенных бандажах колесных пар (диаметр по кругу катания 1205 мм.) 1.4 Общие сведения пескоподачиСлужит для подачи песка под колёсные пары, чтобы улучшить сцепление их с рельсами и предотвратить боксование. В современном электровозе (2/3ЭС5К) на каждой секции – восемь (или более, - зависит от модификации) песочных бункеров по 240 л (Средние два бункера – общие для обоих направлений движения). Песок во все эти бункеры (около 3500 кг), набирается через специальные люки с крышками и сетками, на крыше кузова, на экипировочных стойлах где нет контактной сети. При нажатии ручного клапана (под боковым окном у машиниста) песок подается только под 1-ю колесную пару под этой кабиной. При нажатии кнопки «Песок» (и при срабатывании реле боксования 43 или 44) – песок подается под передние колесные пары всех четырех тележек по ходу движения (1,3,5,7)– за счет подачи воздуха (7,5 – 9 атм.) в форсунки, укрепленные в кузове под песочными бункерами. Форсунка состоит из корпуса, на котором два патрубка, верхний для крепления к бункеру, к нижнему крепится песочный рукав. Сверху на корпусе штуцер для подвода воздуха и пробка для ввёртывания сопла. Сбоку ввёртывается регулировочный винт, им регулируют количество воздуха, следовательно, количество песка. Внутри косой канал для взрыхления песка. Снизу отверстие с крышкой для прочистки форсунки в случае её засорения. Наконечники песочных рукавов должны быть укреплены на расстоянии 30-50 мм от головки рельс и от бандажа, и песок должен подаваться в точку соприкосновения бандажа с рельсом. Форсунки песочниц должны быть отрегулированы так, чтобы под передние колесные пары секций подавалось 1,2 кг песка в 1 мин, а под остальные колесные пары по 0,8. кг песка в 1 мин. 1.4.1 НазначениеСлужит для дозированной подачи песка на головки рельсов под колесные пары с целью остановки боксования колесных пар при тяге, а также для остановки юза при торможении. 1.4.2.Устройство и конструкция.Состоит из литого корпуса 4,на (рис.1), в котором имеются: Две горловины с резьбой для накидных гаек. Верхняя горловина соединяется с трубой от песочницы бункера, а нижняя с пескоподающей трубой под колесную пару. В нижней части есть отверстие, закрытое крышкой 9 с уплотнением. Оно служит для удаления песка из форсунки. Над пескоподающей горловиной вворачивается тонкая ниппельная трубка 8 - сопло, камера над которой закрыта заглушкой 2. Эта камера соединяется наклонным каналом 3 с камерой сухого песка. Вертикальный канал, в который ввернут штуцер 1 для подачи сжатого воздуха. Этот канал соединяется верхним горизонтальным каналом с регулировочным винтом 5 и контргайкой 6 с камерой над соплом. Нижний горизонтальный канал закрыт винтом 7, в котором имеются радиальное и центровое отверстие для подачи воздуха с наружной стороны сопла. Две камеры, разделенные барьером: камера для сухого песка и камера над пескоподающей трубой.  Рисунок 1 – Форсунка Рисунок 1 – Форсунка1.4.3. Принцип действия и работа.При подаче сжатого воздуха через штуцер 1 в вертикальный канал он идет по двум направлениям: Через регулируемое отверстие поступает в камеру над соплом и далее: . Через наклонный канал 3 в камеру сухого песка. Происходит рыхление песка и частичная его переброска через барьер в пескоподающую трубу через горловину. Через отверстие трубки сопла 8 в пескоподающую трубу, подхватывает взрыхленный песок и направляет под колесную пару. При выходе воздуха из сопла с большой скоростью, вокруг сопла образуется разряжение, которое захватывает взрыхленный песок и направляет в поток воздуха. Через калиброванное отверстие нижнего винта 7 поступает с наружной стороны сопла. Этот поток воздуха увеличивает скорость продвижения песка по пескоподающей трубе без увеличения его расхода. Количество подаваемого песка каждой форсункой 400÷500 гр./мин, регулируется винтом 4, изменяя сечение воздушного канала. 1.4.4 Технические требования и характеристики.Технические требования, предъявляемые к песку. С ростом скоростей движения и массы поездов значение песка для увеличения коэффициента сцепления колес с рельсами и его стабилизации на участках сложного профиля и плана пути возрастает. Техническими условиями на песок для локомотивов, типа «Ермак», предусматривается кварцевый песок двух категорий: нормального и повышенного качества. В зонах, где в зимний период наблюдается отложение инея на рельсах, необходимо употреблять песок высшего качества. Лаборатория депо систематически контролирует кондицию зернового и минералогического состава песка. Химический анализ песка делают в местах добычи песка, а в деповских лабораториях - лишь в случаях обнаружения неоднородности зерен кварца по цвету и физическому строению. Рабочую массу песка, поступающего в песочницы локомотивов после сушки и просеивания, составляют зерна, размером в поперечнике от 0,1 до 2 мм. Такие размеры отвечают условиям минимального рассеивания песка в момент попадания его на головку рельса и способствуют сохранению высоких цепляющих свойств при раздавливании колесами локомотива. Влажность песка, подаваемого в песочницы локомотивов, не должна превышать 0,5%, так как более увлажненный песок проявляет склонность к склеиванию, прилипает к стенкам труб и может вызвать закупорку горловин корпуса форсунки песочницы. Приведенные условия требуют специальной подготовки песка - сушки и просеивания. В связи с этим, комплекс устройств хозяйства пескоснабжения состоит из складов для хранения сырого песка и просушенного песка, пескосушильной установки, оборудования и коммуникаций для транспортировки песка к месту хранения и подачи на локомотивы. 1.4.5 Подача и управление песка на колёсные пары.Для увеличения силы сцепления между колесами и рельсами, а, следовательно, для реализации увеличенной силы тяги при отправлении электровоза с места и наборе скорости электровоз оборудован песочной системой. Песок под колесные пары следует подавать и во время торможения для обеспечения более эффективного сцепления колес с рельсами. Автоматическая подача песка под колесные пары происходит после нажатия кнопки «Аварийный стоп» одновременно с режимом экстренного торможения поезда, подачей звукового. Для увеличения сцепления колеса с рельсом служит система, осуществляющая подачу песка в зону контакта колеса с рельсом с помощью форсунок ФП1...ФП8. Работой форсунок управляют электропневматические клапаны У11...У14. Подсыпка песка производиться под первую, третью, пятую и седьмую колесные пары по ходу движения электровоза. Автоматическая подсыпка песка производится при экстренном торможении, когда контроллер крана машиниста находится в 6 положении, а также при возникновении боксования или юза колесной пары. При скорости движения ниже 10км час подсыпка песка прекращается. Для гибкой связи пескопровода, расположенного на кузове и тележках, применены резиновые рукава РУ 12...PУ 19. Так как трубы, подводящие песок, под третью и четвертую колесные пары, имеют длинные горизонтальные участки, то для предотвращения возможности слёживания в них песка и образования пробок, под углом в 30° к оси трубы, в трех местах дополнительно подводится воздух, причем, подвод воздуха перед наконечником, имеет дроссель, диаметром до 2,5 мм. и в местах подвода к горизонтальному участку трубы — до 4 мм. Выходной диаметр металлического наконечника составляет 20 мм. В форсунки песочницы песок поступает самотеком из бункеров, сваренных из листовой стали и ужесточенных перегородками. К донному листу каждого бункера приварены по два штуцера, в них вворачиваются патрубки, соединяющие бункер с форсункой. К нижней части боковой стенки каждого бункера приварен фланец, к которому крепится восемью болтами крышка с прокладкой. Эти крышки открываются при очистке внутренних полостей бункеров, непосредственно: Для предотвращения попадания крупных включений в песочную систему в горловинах бункеров установлены стальные оцинкованные сетки. Для удобства заправки песком передних и задних бункеров, предусмотрены подножки и поручни на задней и лобовой стенках электровоза. При заправке передних бункеров, необходимо освободить зацепление крышек от зацепления с вилками откидных замков и открыть крышки вверх к лобовому стеклу кабины машиниста. При экипировке задних бункеров необходимо отвернуть гайку откидного болта, вывести его из прорези языка и открыть крышку вниз. Затем, необходимо откинуть на себя откидную крышку с желобом до упора. При экипировке следует обращать внимание на состояние сетки и правильность ее установки в горловине бункера. Перед закрытием крышки бункера песочницы необходимо проверить состояние уплотнения из резины, приклеенное к внутренней стороне крышки. Это уплотнение не допускает попадания в бункера атмосферных осадков. 1.4.6 Основной элемент песочной системы.Одним из основных элементов песочной системы является форсунка песочницы (рис. 2,-схема). В корпус 8 форсунки песок попадает из бункера самотеком, а через штуцер 4 подводится воздух из воздухораспределителя. Воздух, подведенный в полость Г, через канал Д попадает в полость В, откуда основная часть воздуха выходит через канал Б сопла 7, а другая часть —через канал А попадает в камеру смешения песка с воздухом и взрыхляет песок, поступающий из бункера. Поток воздуха, выходящий из канала Б, эжектирует песковоздушную смесь из камеры смешения корпуса форсунки и транспортирует ее по трубопроводу к колесным парам. Из полости Г воздух поступает также через сверления сопла 1, далее через кольцевой зазор между наружной поверхностью сопла 7 и корпусом форсунки направляется в трубопровод транспортировки песковоздушной смеси. Воздух, подводимый через сопло 1, уменьшает явление дросселирования в головке форсунки, сопровождающееся интенсивным охлаждением воздуха и выпадением влаги; увеличивает давление воздуха в трубопроводе подачи песка под колесные пары, уменьшая возможность слеживания песка и образование пробок в этом трубопроводе. Пробку 6 выворачивают при замене износившегося сопла 7. Крышку 9 снимают при очистке внутренних полостей и канала корпуса форсунки.  Рисунок 2 – Схема форсунки. От правильности регулировки форсунки зависит эффективность использования песка. Пескоподача регулируется производительностью в 750 ± 200 г/мин под каждое колесо вращением регулировочного винта 2. Для удобства регулирования регулировочный винт имеет удлиненную коническую часть. После регулировки подачи песка винт фиксируется гайкой 3. В разъемные соединения между корпусом форсунки и накидными гайками патрубка, подводящего песок к форсунке, и трубы, отводящей песковоздушную смесь от форсунки, для уплотнения установлены прокладки 5 из прокладочного картона толщиной 1 мм. Фланцевая часть штуцера подвода воздуха к форсунке уплотняется с корпусом форсунки асбестовым шнуром толщиной 4 мм. 1.4.7 Виды пескоподачи.Ручное регулирование: При включенном тумблере «Песок автоматический» S30 включается реле времени КТ1 во всех силовых блоках и замыкает свои контакты в силовой цепи на катушку реле боксования КV1, подключены на равно потенциальные точки соседних ТЭД. При отсутствии боксования ток по катушки реле боксования KV1 не проходит. При боксовании, например, первого ТЭД по катушки реле боксования KV1 протекает ток от боксующего ТЭД к не боксующему, при разнице потенциалов в 2 В. Реле KV1 включается и замыкает свой блок контакт в цепи катушки промежуточного реле KV61. Реле KV61 включается: а) замыкает цепь на клапан песочницы Y11 б) замыкает цепь на лампу «ДБ» в) размыкает цепь на катушку реле времени КТ1 Реле времени КТ1 обесточившись через 0,5-0,6 сек. отключается и отключает реле боксования KV1. Реле боксования KV1 отключает промежуточное реле KV61 и реле KV61 отключившись: а) Размыкает цепь на клапан песочницы Y11. б) Размыкает цепь на лампу «ДБ». в) Замыкает цепь на катушку реле времени КТ1 Реле времени КТ1 включается и вновь замыкает силовую цепь через катушку реле боксования KV1 между первым и вторым ТЭД. Если к этому моменту боксование не прекратилось, то процесс защиты от боксования повторяется. Если боксование прекратилось, то по катушки KV1 ток не проходит. При ручном регулировании песок в этом случае подается под ту тележку, одна из колесных пар которой вошла в боксование. Цепь на катушку реле времени КТ1: SF35 → H035 → 5-6 SM → H321 → S30 → Э53 → б/к QT A12 → KV61, KV62, KV63 → QS1, QS2 (A11-A13) → KT1 (A11-A13) → «-» Цепь на клапан песочницы Y11: SF35 → H035 → 5-6 SM → H321 → S30 → Э53 → KV61 → Н331 → б/к QP → Н332 → Y11 → «-» Автоматическое регулирование: В случае боксования при автоматическом регулировании – срабатывает устройство защиты от боксования в блоке А55. При этом в случае боксования четырех колесных пар и менее –устройство обеспечивает импульсную подачу песка под нечетные по ходу движения колесные пары всех тележек электровоза. В случае боксования пяти и более колесных пар – одновременно с импульсной подачей песка автоматически снижается на 10-15% ток всех ТЭД до восстановления сцепления всех колесных пар, после чего плавно повышает его, до заданного значения. Цепь на клапаны песочниц: SF35 → H035 → 5-6 SM → H321 → S30 → Э53 → A55 → Э56 → U56 → H317 → U51, U52, U53 → Н331, Н335, Н339 → б/к QP (А11-А13) → Y11-Y16 → «-» Экстренное торможение и автостоп: При экстренном торможении (отключается KV13), при автостопном (включается KV12) и при торможении с давлением в тормозных цилиндрах более 2,8-3,2 атм. включается SP8 (замыкаются 2,8-3,2атм., размыкаются 1,5-1,8атм.) Получают питание клапаны песочниц всех нечетных по ходу движения колесных пар электровоза по цепи: SF35 → H035 → 5-6 SM → H321 → S31 → KV31 → KV85 → KV12, KV13, SP8 → Э52 → U57 → H317 → U51, U52, U53 → Н331, Н335, Н339 → б/к QP (А11-А13) → Y11-Y16 → «-» Песок подается при скорости движения 10 км/ч. При скорости движения 10 км/ч и менее через контакт скорости замера, включается промежуточное реле KV85 и, подача песка прекращается. 1.4.8 Климатические и географические условия.Конструкция и исполнение устройства пескоподачи позволяет эксплуатацию в климатических условиях, установленных в умеренном климате согласно EN 50125-1, со следующими параметрами:

|