Расчет передачи мощности тепловоза с электрической передачей

Скачать 1.18 Mb. Скачать 1.18 Mb.

|

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИДОНЕЦКОЙ НАРОДНОЙ РЕСПУБЛИКИ ГОСУДАРСТВЕННАЯ ОБРАЗОВАТЕЛЬНАЯ ОРГАНИЗАЦИЯ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «Донецкий институт железнодорожного транспорта»Кафедра «Подвижной состав железных дорог»Курсовой проектпо дисциплине: «Электрические передачи локомотивов» на тему: «Расчет передачи мощности тепловоза с электрической передачей» Студента: 4 курса, гр. ПСЖД специальности: 23.05.03 – «ПСЖД» Шифр: 166821 __________ Корнеев И.И. (подпись) (фамилия и инициалы) Руководитель: к.т.н., доцент Рябко Е.В. (подпись, ученое звание, должность, фамилия и инициалы) Оценка: _________ Национальная шкала _________ Количество баллов _________ ECTS Дата: ____________ Члены комиссии: _________ Рябко Е.В. (подпись) (фамилия и инициалы) _________ (подпись) (фамилия и инициалы) _________ Кочев В.А. (подпись) (фамилия и инициалы) г. Донецк – 2020 МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ ДОНЕЦКОЙ НАРОДНОЙ РЕСПУБЛИКИ ГОСУДАРСТВЕННАЯ ОБРАЗОВАТЕЛЬНАЯ ОРГАНИЗАЦИЯ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ ГООВПО «ДОНЕЦКИЙ ИНСТИТУТ ЖЕЛЕЗНОДОРОЖОГО ТРАНСПОРТА» Кафедра «Подвижной состав железных дорог» ЗАДАНИЕ на курсовой проект «РАСЧЕТ ПЕРЕДАЧИ МОЩНОСТИ ТЕПЛОВОЗА С ЭЛЕКТРИЧЕСКОЙ ПЕРЕДАЧЕЙ» по дисциплине «Электрические передачи локомотивов» Выдано студенту __________________________________________________ Дата выдачи____________________ Дата защиты проекта______________ ИСХОДНЫЕ ДАННЫЕ ДЛЯ ВЫПОЛНЕНИЯ КУРСОВОГО ПРОЕКТА

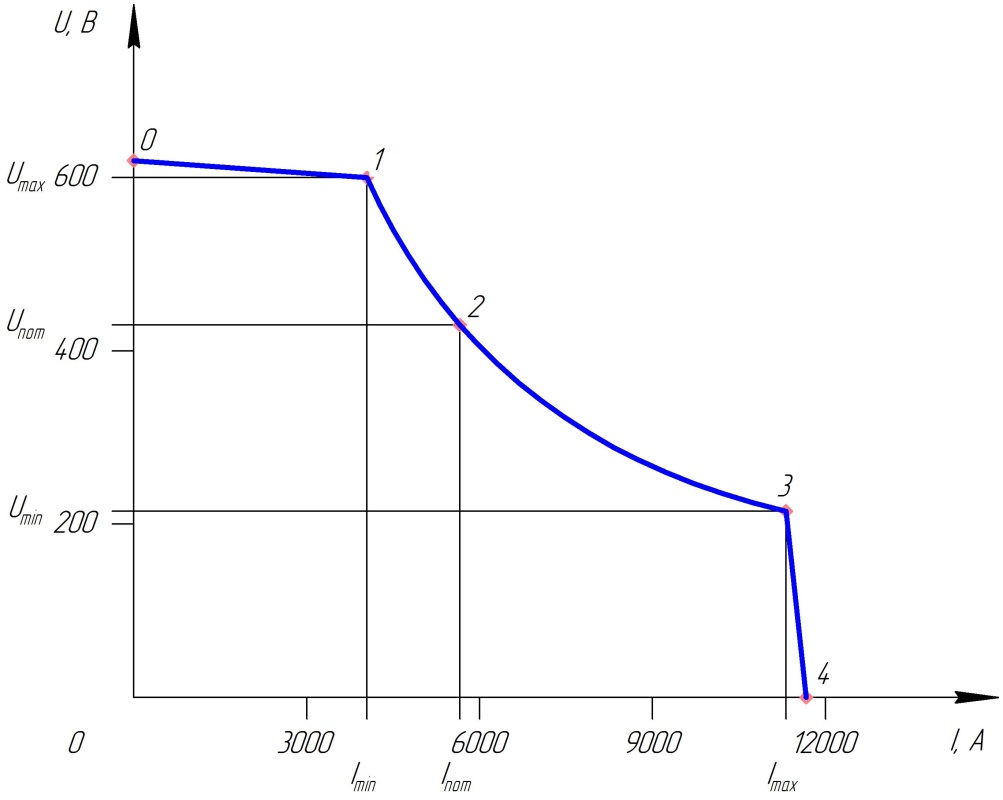

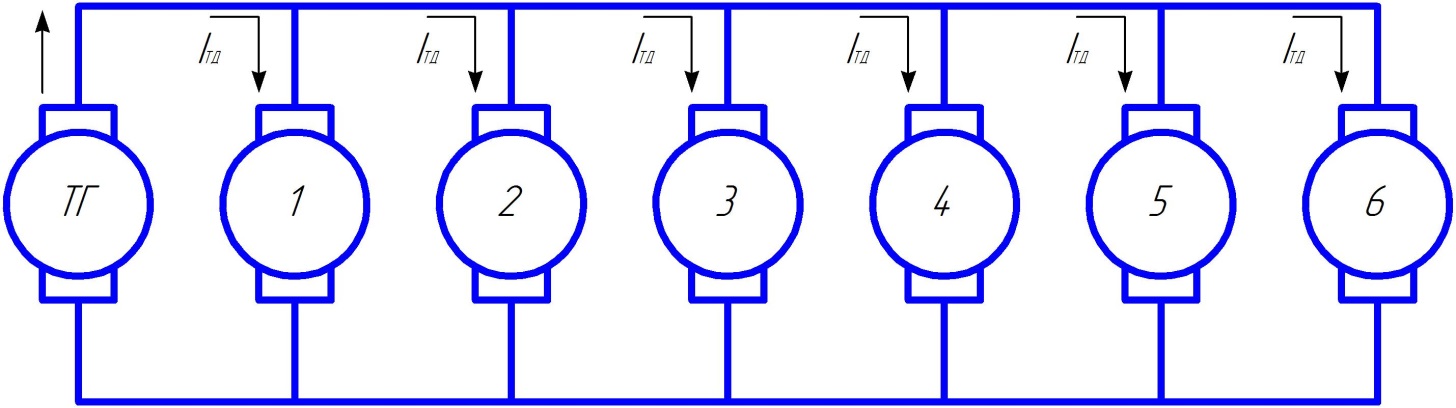

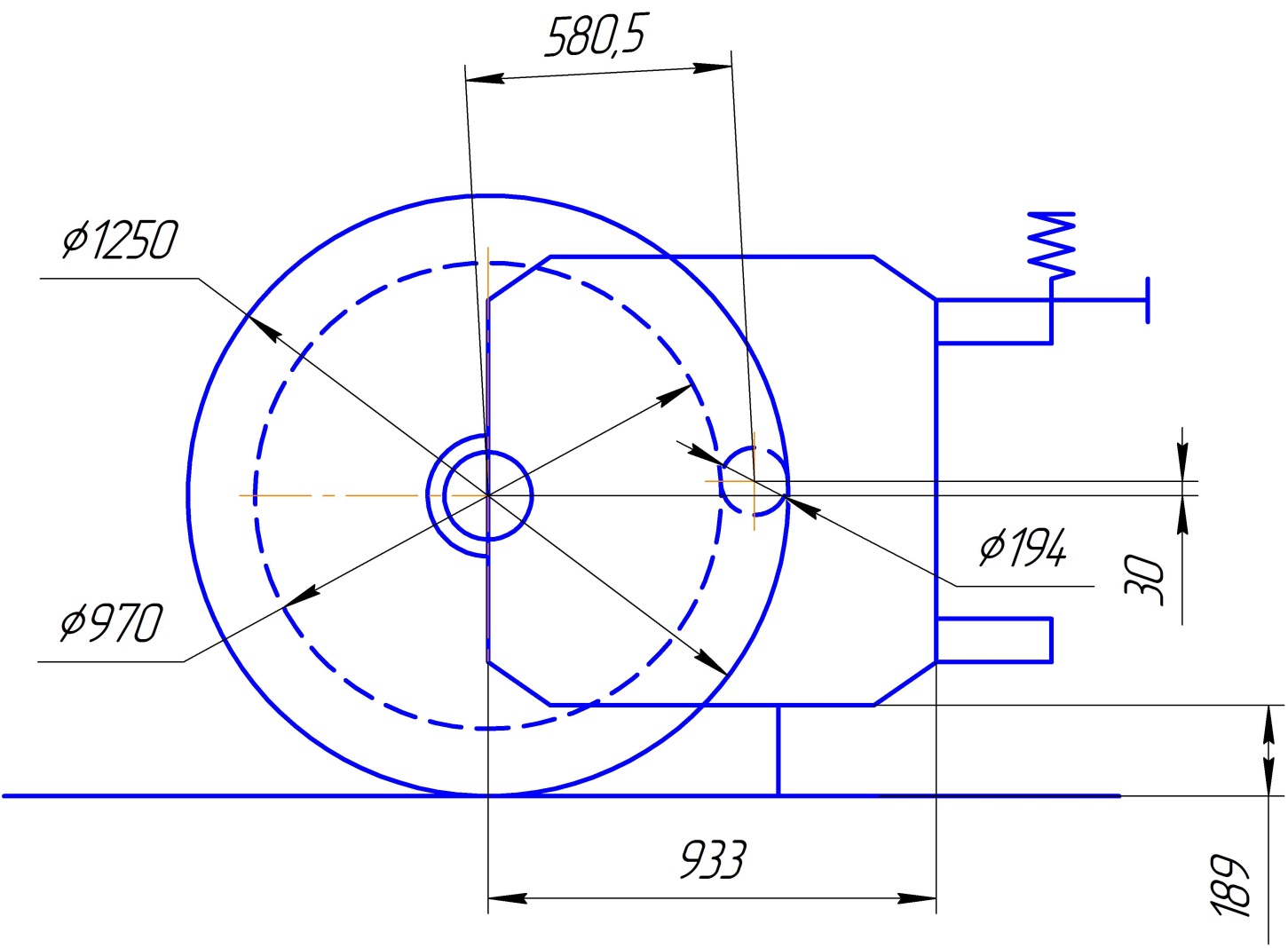

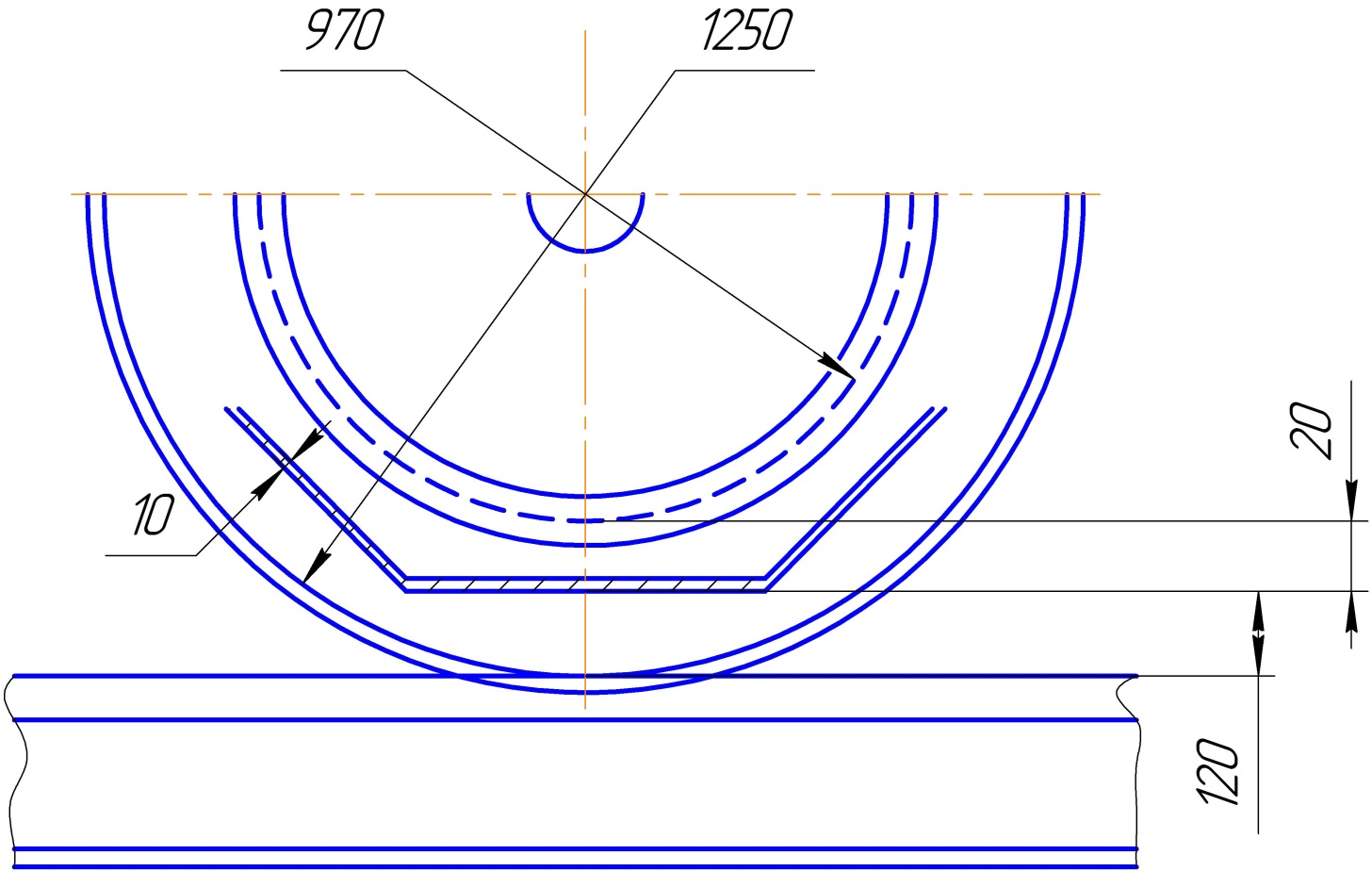

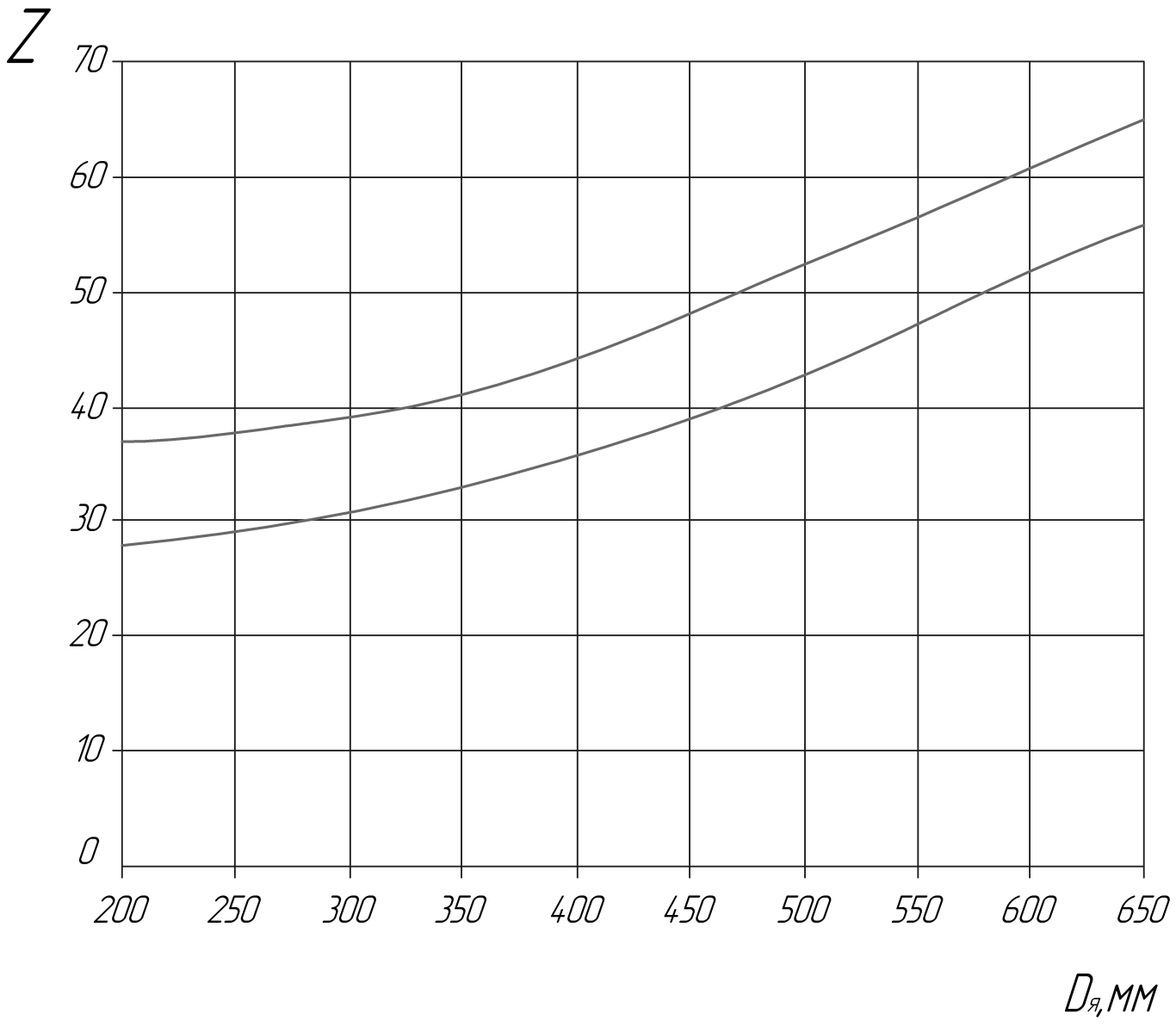

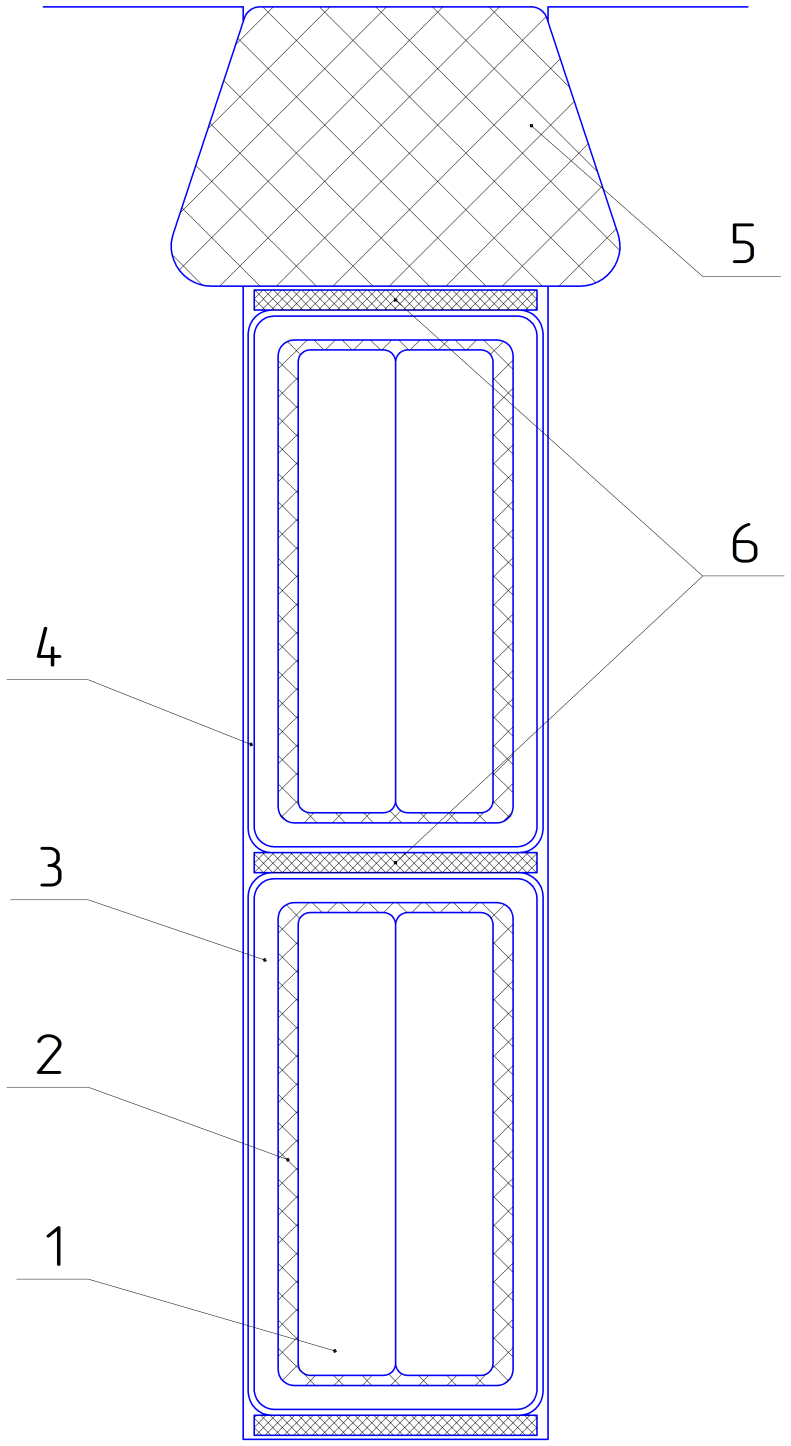

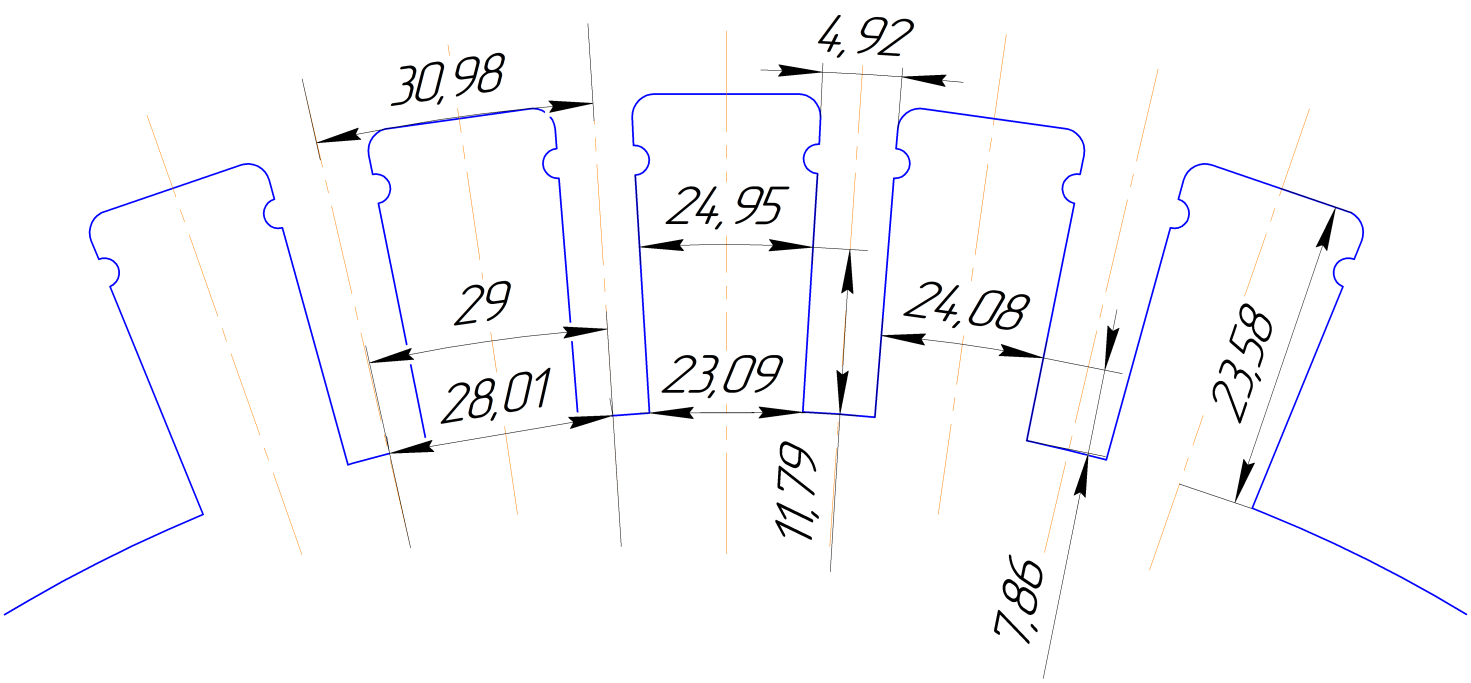

Задание выдал руководитель: к.т.н., доцент Рябко Е.В. Задание получил студент: Корнеев И.И. СОДЕРЖАНИЕ  стр. стр.Исходные данные………………………………………………………………..…...2 Введение…………………………………………………………………………..........4 1 Определение основных параметров передачи…………………………………..6 2 Внешняя вольт-амперная характеристика тягового генератора……………....8 3 Электрические параметры тягового электродвигателя……………………..…12 4 Определение передаточного числа тягового редуктора………………….…...15 5 Разработка силовой схемы тепловоза и схемы регулирования мощности тягового генератора……………………………………………………………..….20 6 Расчет приведенного объема тягового электродвигателя……………………..22 7 Расчет обмотки якоря и размеров паза……………………………………….....24 8 Выбор количества и размеров щеток, определение рабочей длины коллектора……………………………………………………………………………32 Заключение Список источников Приложения Введение Передача мощности на локомотиве – это совокупность устройств передающие вращающий момент от вала силовой установки к движущимся колесным парам, то есть, превращает энергию первичного источника в силу тяги и скорость движения локомотива. Первичным двигателем на тепловозе является дизель. Скорость движения локомотива и сила тяги связаны с частотой вращения коленчатого вала. Электрическая передача мощности содержит тяговый генератор, полупроводниковые преобразователи и тяговые электродвигатели (ТЭД). Каждый электродвигатель соединен посредством зубчатой передачи с колесной парой (индивидуальный привод) или с двумя-тремя колесными парами (групповой привод). Вал генератора соединяется непосредственно с валом теплового двигателя. Электрическая передача мощности должна обеспечивать: - требуемую тяговую характеристику и плавное изменение силы тяги и скорости движения локомотива во всём рабочем диапазоне; - возможность реверсирования (изменение направления движения локомотива); - пуск дизеля без нагрузки с последующим её включением; - высокий коэффициент полезного действия (КПД). Также она должна обладать высокой надёжностью, иметь минимальную массу и габариты, обеспечивать минимальные эксплуатационные затраты. Электрическая передача мощности тепловоза решает две самостоятельные задачи: 1. Поддержание постоянной мощности дизеля при заданных значениях. 2. Создание тяговой характеристики тепловоза. Скорость локомотива ограничена конструкцией ходовой части и допустимой скоростью движения локомотива на данном участке пути. Конструкционная скорость локомотива – скорость локомотива, устанавливаемая с учётом допустимого воздействия его на путь, ходовых свойств, безопасности движения (предотвращения схода с рельсов) и прочности его деталей. По исходным данным курсового проекта, был выбран грузовой локомотив прототип 2ТЭ25КМ. Тепловоз 2ТЭ25КМ является двухсекционным локомотивом с электрической передачей переменно-постоянного тока с поосным регулированием силы тяги. Оборудование тепловоза монтируется на раме, а так же крепится к блокам крыши и стенам кузова. Рама с кузовом тепловоза устанавливается на две унифицированные трёхосные бесчелюстные тележки. Вес верхнего строения тепловоза передается на каждую тележку через четыре резинометаллические опоры. Тяговые усилия от каждой тележки передаются через буксовые поводки и шкворневые балки рамы тележки. Кузов секции тепловоза состоит из следующих составных частей: – кабины управления; – аппаратного помещения, отделенного от дизельного помещения перегородкой; – дизельного помещения; – холодильной камеры; Система управления оборудованием обеспечивает контроль и управление дизель-генераторной установкой, формирование оптимальных характеристик дизеля, генератора, тяговых электродвигателей в режимах тяги, электрического торможения и холостого хода, программное управление запуском и остановкой дизеля и изменение его частоты вращения, управление температурным режимом теплоносителей, защитными устройствами силового и вспомогательного оборудования тепловоза. Система диагностики 2ТЭ25КМ обеспечивает автоматический контроль состояния и работы силовой электрической схемы и схемы управления, силового и вспомогательного оборудования тепловоза, оперативный поиск места и определение причин отказов контролируемого оборудования, влияющего на безопасность движения. Система управления тепловозом, сигнальные и предохранительные устройства обеспечивают дистанционное управление соединенными секциями с одного пульта управления. Непосредственно за кабиной машиниста находится аппаратное помещение. В дизельном помещении установлен дизель-генератор, состоящий из дизеля, тягового генератора, возбудителя. На тяговом генераторе установлен стартер-генератор постоянного тока, предназначенный для запуска дизеля, питания цепей управления и заряда аккумуляторной батареи. За дизельным помещением размещена холодильная камера, в которой размещены блоки охлаждающих секций, осевые мотор – вентиляторы. Запас дизельного топлива размещен в топливном баке, прикрепленном к нижним поясам главной рамы в средней части тепловоза. Над топливным баком размещена аккумуляторная батарея. 1 ОПРЕДЕЛЕНИЕ ОСНОВНЫХ ПАРАМЕТРОВ ПЕРЕДАЧИ Электрическая мощность тягового генератора (ТГ) равна величине эффективности мощности дизеля, за исключением мощности отбираемой на привод вспомогательных агрегатов локомотива с учетом коэффициента полезного действия (КПД) тягового генератора:  , кВт, (1.1) , кВт, (1.1)где  – расход мощности на привод вспомогательных агрегатов; – расход мощности на привод вспомогательных агрегатов; – КПД тягового генератора, – КПД тягового генератора,  . .Принимаем  = 0,94. = 0,94. , кВт (1.2) , кВт (1.2) кВт, кВт, кВт. кВт.Электрическая мощность тягового генератора равномерно распределяется между тяговыми электродвигателями, то есть:  , кВт (1.3) , кВт (1.3)где  – количество тяговых двигателей на тепловозе. – количество тяговых двигателей на тепловозе.Как правило, все колесные пары локомотива являются обмоторенными, поэтому их количество определяется по колесной формуле локомотива:  кВт. кВт.Касательная мощность тепловоза определяется из выражения:  , кВт (1.4) , кВт (1.4)где  – КПД тягового двигателя постоянного тока; – КПД тягового двигателя постоянного тока; – КПД зубчатой передачи. – КПД зубчатой передачи.Принимаем  и и  : : кВт. кВт.Расчетная (длительная) сила тяги тепловоза (сила тяги на расчетном подъеме) определяется из условия реализации коэффициента тяги на расчетном подъеме:  , кН, (1.5) , кН, (1.5)где  – сцепная масса локомотива, т; – сцепная масса локомотива, т; – коэффициент сцепления (для грузовых локомотивов в пределах 0,19…0,24); – коэффициент сцепления (для грузовых локомотивов в пределах 0,19…0,24); – ускорение силы тяжести. – ускорение силы тяжести.Принимаем  = 0,22: = 0,22: кН. кН.Скорость на расчетном подъеме:  , м/с, (1.6) , м/с, (1.6) м/с. м/с.Переведем м/с в км/ч:  км/ч. км/ч.Для грузовых тепловозов значение скорости на расчетном подъеме находится пределах  км/ч. км/ч.Рассчитанная расчетная скорость входит в данные пределы. 2 ВНЕШНЯЯ ВОЛЬТ-АМПЕРНАЯ ХАРАКТЕРИСТИКА ТЯГОВОГО ГЕНЕРАТОРА Вольт-амперная характеристика определяет зависимость между напряжением и током генератора. Поскольку мощность дизеля на определенной позиции контролера машиниста неизменна, то в первом приближении можно принять, что мощность генератора должна быть постоянной:  . (2.1) . (2.1)То есть, вольт-амперная характеристика генератора должна иметь гиперболический вид, ее так же называют автоматической. Максимальное напряжение тяговых генераторов находится в интервале  В, принимаем В, принимаем  В. Тогда из формулы 2.1 минимальное значение тока, который отвечает максимальному напряжению, определим по формуле: В. Тогда из формулы 2.1 минимальное значение тока, который отвечает максимальному напряжению, определим по формуле: , А, (2.2) , А, (2.2) А. А.Номинальное напряжение генератора:  , В, (2.3) , В, (2.3)где  – максимальный коэффициент регулирования генератора по напряжению (в пределах 1,4…1,6). – максимальный коэффициент регулирования генератора по напряжению (в пределах 1,4…1,6).Принимаем  = 1,4: = 1,4: В. В.Номинальный ток генератора:  , А, (2.4) , А, (2.4) А. А.Максимальный ток генератора:  , А, (2.5) , А, (2.5)где  – коэффициент регулирования генератора по току (в пределах 1,8…2,2). – коэффициент регулирования генератора по току (в пределах 1,8…2,2).Принимаем  = 2: = 2: А. А.Минимальное напряжение генератора:  , В, (2.6) , В, (2.6) В. В.По полученным значениям строим вольт-амперную характеристику ТГ.  Рисунок 2.1 – Внешняя вольт-амперная характеристика генератора: участок 0-1 – ограничение максимального напряжения; участок 1-2-3 – рабочая часть характеристики; участок 3-4 – ограничение максимального тока Степень регулирования электропередачи по скорости тепловоза характеризуется коэффициентом регулирования, который является отношением максимальной скорости тепловоза к скорости тепловоза длительного режима (расчетной):  . (2.7) . (2.7) С учетом части диапазона скорости тепловоза, в котором должна реализоваться полная мощность дизеля, для грузовых тепловозов допускается определять расчетный коэффициент регулирования электропередачи по скорости, по формуле:  , (2.8) , (2.8) . .Для проверки возможности обеспечения диапазона регулирования электропередачи по скорости путем ослабления возбуждения тяговых электродвигателей определим минимальное значение коэффициента ослабления возбуждения ТЭД  , который является отношением тока возбуждения (тока главных полюсов) к току якоря, и не должен быть менее 0,25 (по условию обеспечения удовлетворительной коммутации ТЭД при высоких скоростях движения). Величина этого коэффициента определяется по формуле: , который является отношением тока возбуждения (тока главных полюсов) к току якоря, и не должен быть менее 0,25 (по условию обеспечения удовлетворительной коммутации ТЭД при высоких скоростях движения). Величина этого коэффициента определяется по формуле: , (2.9) , (2.9) . .Так как  – применяем две ступени ослабления возбуждения, т.е. вводим промежуточную ступень возбуждения, коэффициент которой определяется по формуле: – применяем две ступени ослабления возбуждения, т.е. вводим промежуточную ступень возбуждения, коэффициент которой определяется по формуле: , (2.10) , (2.10) . .3 ЭЛЕКТРИЧЕСКИЕ ПАРАМЕТРЫ ТЯГОВОГО ДВИГАТЕЛЯ Электрические параметры тягового электродвигателя зависят от схемы их соединения. Для тепловоза 2ТЭ116УД была выбрана параллельная схема соединения тяговых электродвигателей, мощность более 2000 кВт.  , В (3.1) , В (3.1) В. В. , А (3.2) , А (3.2) А. А. Рисунок 3.1 – Параллельная схема соединения ТЭД На тепловозе 2ТЭ25КМ применяется тяговый электродвигатель ЭД-133УХЛ1. ТУТ БУДЕТ РИСУНОК Рисунок 3.2 – Тяговый электродвигатель ЭД-133УХЛ1 Электродвигатель предназначен для привода колесных пар тепловоза и представляет собой четырехполюсную реверсивную электрическую машину постоянного тока последовательного возбуждения. Электродвигатель выполнен для опорно-осевой подвески и имеет один свободный конусный конец вала для передачи вращающего момента на ось колесной пары через зубчатую передачу. Электродвигатель выполнен на двух подшипниковых щитах 1 и 22 с подшипниками качения 2 и 21. Вентиляция электродвигателя принудительная нагнетательная. Охлаждающий воздух подается в электродвигатель через вентиляционный люк, расположенный в верхней части корпуса магнитной системы над коллектором, и продувается через якорь и магнитную систему двумя параллельными потоками. Для технического обслуживания и текущего ремонта внутренних составных частей электродвигателя предусмотрены смотровые люки (верхний, боковой и нижний), расположенные со стороны коллектора и закрываемые крышками. Расположение люков дает возможность осмотреть все щеткодержатели, а также коллектор по всей окружности. В нижней части подшипниковых щитов имеются закрытые крышкой и прилегающие к наружным смазочным камерам специальные полости (камеры) для сбора (и удаления) отработанной в процессе эксплуатации смазки, которая поступает из наружной смазочной камеры. Для предотвращения засасывания смазки внутрь электродвигателя из подшипника, в подшипниковом щите со стороны, противоположной коллектору, имеется канал (дренажное отверстие), соединяющий внутреннюю полость электродвигателя с внешней средой для выравнивания давления воздуха. Якорь состоит из следующих основных составных частей: якоря необмотанного, образованного из вала 18, якорных листов, нажимных шайб 11, 17, коллектора 5, обмоткодержателя 8, катушек 16, уравнителей 9, уплотнительных колец. На втулку вала нашихтованы листы якорные. По внешнему диаметру якорных листов выштампованы пазы для укладки катушек якоря. В якоре применен коллектор арочного типа, состоящий из пакета изолированных друг от друга коллекторных пластин, нажимных конусов, коллекторной втулки. Обмоткодержатель 8 предназначен для закрепления уравнителей и увеличения теплоотвода от токоведущих частей якоря. Уравнители 9 расположены над лобовыми частями катушек со стороны коллектора 5. Магнитная система 10 состоит из корпуса, щеткодержателей 6, главных 14 и добавочных 12 полюсов, шин и проводов. Корпус имеет со стороны противоположной коллектору окна для выхода охлаждающего воздуха. Главные полюсы магнитной системы расположены по горизонтальной и вертикальной осям, а добавочные – под углом 45° к вертикальной и горизонтальной осям. Сердечник главного полюса набран из штампованных листов низкоуглеродистой стали. Сердечник добавочного полюса изготовлен из толстолистовой стали и имеет со стороны якоря наконечники для поддержания катушки. Катушки полюсов выполнены из медных шин прямоугольного сечения, при этом катушка главного полюса двухслойная, а катушка добавочного полюса - однослойная. Электродвигатель оборудован датчиком, частоты вращения, подающим сигнал в систему МСУ-ТП. Подсоединение электродвигателя к электрической схеме тепловоза осуществляется при помощи проводов, установленных в клицах. 4 ОПРЕДЕЛЕНИЕ ПЕРЕДАТОЧНОГО ЧИСЛА ТЯГОВОГО РЕДУКТОРА В данном курсовом проекте принимаем опорно-осевое подвешивание тяговых электродвигателей. При одной и той же мощности двигателя можно получить на его валу разные значения вращающего момента в зависимости от выбранной частоты вращения якоря. При опорно-осевом подвешивании двигателя его размеры ограничиваются расстоянием между внутренними гранями бандажей колес колесных пар и наименьшим допустимым расстоянием от корпуса двигателя к головке рельса. Для увеличения этого расстояния (и соответственно увеличения возможных габаритов двигателя), ось двигателя размещают выше оси колесной пары. Для тепловозных двигателей размер выбирают в пределах 20…40 мм.  Рисунок 4.1 – Схема опорно-осевого подвешивания ТЭД Частота вращения тягового электродвигателя в длительном режиме работы nн, об/мин, и соответствующая расчетная скорость тепловоза vp связаны соотношением:  об/мин (4.1) об/мин (4.1)где i– передаточное число тягового редуктора; Dк – диаметр колес колесной пары по кругу катания, мм, Передаточное число тягового редуктора определяется по формуле:  (4.2) (4.2)где Dз , dз – соответственно диаметры делительных окружностей зубчатого колеса и шестерни; Zз , zз – соответственно их число зубьев.  Рисунок 4.2 – Эскиз к определению размеров зубчатой передачи тягового редуктора В соответствии с обозначениями на рис. 4.2:  , мм (4.3) , мм (4.3)Необходимо, чтобы h' ≥ 120 мм, h'' = 20…25 мм. Принимаем h' = 130 мм, h'' = 24 мм:  мм. мм.Величину dз можно получить, оценив предварительно передаточное число тягового редуктора, для тепловоза 2ТЭ25КМ i= 4,7…5,3:  , мм (4.4) , мм (4.4)Принимаем i = 5:  мм. мм. Номинальный момент определяют по расчетному значению силы тяги и предварительно найденному передаточному числу тягового редуктора:  , Н·м (4.5) , Н·м (4.5)где с – количество тяговых электродвигателей,  Н·м. Н·м.Выбираем значение модуля зацепления m по полученному значению номинального момента, значению Мн = 6100 Н·м соответствует значение m = 10…12 мм. Число зубьев Zз и zз :  (4.6) (4.6) (4.7) (4.7)Принимаем m = 10 мм:  , , . .Уточненное передаточное отношение i:  , ,  . .Централь при обычно применяемой коррекции зубьев (для колеса εк = 0, а для шестерни εк = +0,5) определяется из выражения:  , мм (4.8) , мм (4.8) мм. мм.Централь при опорно-осевом подвешивании должна быть привязана к диаметру якоря двигателя (в миллиметрах), который предварительно определяют по формуле:  , мм (4.9) , мм (4.9)где кя = 600…675 для двигателей с изоляцией класса нагревостойкости F. Принимаем кя = 650:  мм. мм.В определенном выше диапазоне возможных значений диаметров якоря двигателя необходимо выбрать нормализованную величину, которая обеспечивает штамповку листов железа якоря с минимальными отходами, а также вписывание двигателя в определенные габариты. Нормализованный ряд диаметров якорей: 245, 280, 327, 368, 423, 493, 560, 660, 740, 850, 990 мм. Принимаем Dя = 560 мм. Вписывание тягового двигателя в определенные для него габариты под тепловозом проверяется условием:  , мм (4.10) , мм (4.10) мм. мм.Правильность принятого значения Dя проверяют по допустимым максимальным значением окружной скорости якоря  , которая достигается при максимальной (конструкционной) скорости движения локомотива: , которая достигается при максимальной (конструкционной) скорости движения локомотива: м/с, (4.11) м/с, (4.11)где  ; ; м/с. м/с.Значение  входит в заданные пределы. входит в заданные пределы.Определим высоту (ширину) корпуса двигателя:  , мм (4.12) , мм (4.12) мм. мм.Расстояние от корпуса двигателя до головки рельса определяется по формуле:  , мм (4.13) , мм (4.13)где x– разница высот оси колесной пары и ТЭД, х = 20…40 мм. Принимаем x = 30 мм:  мм, мм, об/мин. об/мин.5 РАЗРАБОТКА СИЛОВОЙ СХЕМЫ ТЕПЛОВОЗА И СХЕМЫ РЕГУЛИРОВАНИЯ МОЩНОСТИ ТЯГОВОГО ГЕНЕРАТОРА Работа электрооборудования тепловоза 2ТЭ25КМ в основных режимах объясняется и иллюстрируется схемой электрической принципиальной (3ТЭ25КМ). На тепловозе 2ТЭ25КМ применяется комплект электрооборудования, характерными отличиями которого от электрооборудования серийных тепловозов с электрической передачей переменно-постоянного тока являются: – использование в качестве тяговых электродвигателей двигателей постоянного тока ЭД133 (ЭДУ-133УХЛ1, ДТК-417Ц) с последовательным возбуждением; – использование комплексной микропроцессорной системы управления с функцией поосного регулирования силы тяги (МПСУ-ТП), в которой реализованы функции регулирования работы тягового и вспомогательного оборудования, управления тепловозом в зависимости от условий движения поезда, работы по системе многих единиц, бортовой диагностики узлов и агрегатов локомотива; – применение на тепловозе электрического тормоза; – применение на тепловозе электронного регулятора частоты вращения коленчатого вала дизеля; – применение на тепловозе унифицированного комплекса тормозного пневматического и электропневматического оборудования. Система МПСУ-ТП выполняет следующие основные функции: – управление запуском и остановом дизеля; – сборка схемы тепловоза в режимах тяги, электродинамического торможения и реостатном режиме; – задание частоты вращения вала дизеля; – автоматическая остановка дизеля при появлении давления в картере; – блокировка пуска дизеля при включенном валоповоротном механизме, при снижении уровня охлаждающей жидкости, отсутствии давления масла и до окончания времени предпусковой прокачки дизеля маслом; – снятие или уменьшение нагрузки дизеля при превышении температуры воды и масла в соответствии с техническими условиями на дизель-генератор; – снижение мощности дизеля при отключении части тяговых электродвигателей; – управление вентилем отключения группы топливных насосов; – формирование внешних и нагрузочных характеристик тягового генератора, в зависимости от частоты вращения вала дизеля в соответствии с техническими условиями на дизель-генератор и тяговые двигатели; – защита силовой выпрямительной установки от внешних и внутренних коротких замыканий; – контроль изоляции низковольтных цепей; – сброс нагрузки при нарушении изоляции силовых цепей; – управление контакторами ослабления возбуждения ТЭД; – ограничение напряжения и тока тягового генератора в соответствии с техническими условиями на тяговый генератор и тяговые электродвигатели; – формирование характеристик электрического тормоза с учетом ограничений по току якоря, току выпрямителя и по коммутации тяговых электродвигателей; – регулирование температуры теплоносителей дизеля в автоматическом и ручном режимах; – управление замещением электрического тормоза пневматическим; – обеспечение защиты от боксования и юза; – управление автопрогревом дизеля в холодное время года; – диагностика основного и вспомогательного оборудования тепловоза; – отображение на дисплейном модуле сообщений о неисправностях оборудования и отклонении параметров от нормы; – отображение на дисплейном модуле параметров основного и вспомогательного оборудования. ТУТ БУДЕТ ЧЕРТЕЖ Рисунок 5.1 – Силовая схема тепловоза 2ТЭ25КМ 6 РАСЧЕТ ПРИВЕДЕННОГО ОБЪЕМА ТЯГОВОГО ЭЛЕКТРОДВИГАТЕЛЯ Приведенный объем якоря, см3:  , (6.1) , (6.1)где Lя – длина сердечника якоря, см; PТД – мощность ТЭД, кВт; nн – номинальная частота вращения якоря ТЭД, мин-1; α – коэффициент полюсного перекрытия; А – линейная нагрузка якоря током, А/см; Вδ – расчетная магнитная индукция в воздушном зазоре, Тл. Для тепловозных тяговых электродвигателей: α = 0,67…0,72; А = 450…550 А/см; Вδ = 0,95…1,05 Тл. Принимаем α = 0,67; А = 450 А/см; Вδ = 0,95 Тл:  см3. см3.Длина сердечника якоря, см:  , (6.2) , (6.2) см. см.Полюсное деление якоря, см:  , (6.3) , (6.3) см. см.Зазор под центром полюса, мм:  , (6.4) , (6.4) мм. мм.Зазор под краем полюса, мм:  , (6.5) , (6.5) мм. мм.7 РАСЧЕТ ОБМОТКИ ЯКОРЯ И РАЗМЕРОВ ПАЗА Ток параллельной ветви определяется по формуле:  А , (7.1) А , (7.1) А. А.Предварительное количество проводников обмотки якоря:  , (7.2) , (7.2) . .Количество коллекторных пластин определяется из соотношения:  , (7.3) , (7.3) . .Найденное количество коллекторных пластин проверяется по допустимому среднему напряжению между ними при максимальном значении напряжения на зажимах электродвигателя:  В, (7.4) В, (7.4) В. В.Предварительный диаметр коллектора, мм:  , (7.5) , (7.5) мм. мм.Коллекторное деление, мм:  , (7.6) , (7.6) мм. мм.Количество пазов якоря Z выбирают по кривой (рисунок 7.1). Из условия симметрии отношение  должно быть целым числом, а для уменьшения амплитуды пульсаций магнитного потока в воздушном зазоре электродвигателя – нечетным. должно быть целым числом, а для уменьшения амплитуды пульсаций магнитного потока в воздушном зазоре электродвигателя – нечетным. Рисунок 7.1 – Зависимость количества пазов якоря от его диаметра Принимаем Z = 50. Число коллекторных пластин на паз nk:  , (7.7) , (7.7) . .Линейная нагрузка окончательно:  А/см, (7.8) А/см, (7.8) А/см. А/см.Для определения сечения проводника обмотки якоря следует задаться величиной фактора нагрева, который является произведением линейной нагрузки на плотность тока в проводнике (А·Δя):  А2/см·мм2 , (7.9) А2/см·мм2 , (7.9)Откуда:  А/мм2 (7.10) А/мм2 (7.10)Для тяговых двигателей тепловозов  А/мм2. А/мм2.Принимаем Δя = 6 А/мм2. Площадь сечения проводника обмотки якоря, мм2:  , (7.11) , (7.11) мм2. мм2.Площадь сечения проводника может быть получена комбинацией любых двух размеров: высоты hм и ширины bм обмоточной прямоугольной меди (мм) в соответствии с рядом линейных размеров проводников [1]. Принимаем hм = 10 мм и bм = 2,26 мм. Обмотка якоря выполняется из провода 1 (рисунок 7.2) типа ПЭТВСД с эмалеволокнистой витковой изоляцией 2 двухсторонней толщины 0,45 мм.  Рисунок 7.2 – Размещение проводников и их изоляция в пазу якоря Корпусная изоляция 3 является основной, и её толщина зависит от напряжения по отношению к корпусу машины, т.е. от максимального напряжения тягового генератора. Эта изоляция изготавливается из стеклослюдяной ленты ЛСФЧ толщиной 0,09 мм. При напряжении относительно корпуса до 750 В наматывается три слоя изоляции в полуперекрытие, и в этом случае полная двухсторонняя толщина корпусной изоляции составляет: 0,1 · 3 · 2 · 2 = 1,2 мм Покровная изоляция 4 предназначена для защиты основной корпусной изоляции от механических повреждений. Независимо от уровня напряжения ее выполняют из стеклоленты толщиной 0,15 мм – встык. При определении места, которое будет занято изоляцией по высоте паза, учитывается еще прокладка 6 из миканита толщиной 0,5 мм, которая укладывается на дно паза, между верхней и нижней катушками, а также между верхней катушкой и клином. Кроме того предусматривается место для установки клина 6 по высоте 8 мм. Зазор на укладку по высоте паза принимается равным 0,18 мм, по ширине – 0,26 мм. Таким образом, зная размеры проводников якорной обмотки и их количество, с учетом электрической изоляции одного от другого и от сердечника якоря, определяется высота hn и ширина bn паза:  мм; мм; мм. мм.Высота зубца принимается равной высоте паза, то есть: hz = hn= 23,58 мм. Ширина зубца якорного сердечника в основании:  , мм (7.12) , мм (7.12) мм. мм.Ширина зубца на высоте 1/3hz от его основания:  мм (7.13) мм (7.13) мм. мм.Полученные размеры указываются на эскизе:  Рисунок 7.2 – Зубчатый слой якоря и его размеры Зубчатые шаги, мм: а) по внешнему диаметру якоря:  (7.14) (7.14) мм; мм;б) по дну паза:  (7.15) (7.15) мм; мм;в) на 1/3 высоты паза от основания:  (7.16) (7.16) мм; мм;Для окончательного суждения о правильности выбранных размеров проводника и паза якоря следует определить магнитную индукцию в сечении зубца, взятом на 1/3 высоты зубца от основания. Расчетное сечение зубцов для прохождения магнитного потока, м2:  (7.17) (7.17)где kс = 0,97 – коэффициент, учитывающий изоляцию листов пакета якоря из электрических сталей марок Э11, Э12, Э1300, Э1300А; α – коэффициент полюсного перекрытия.  м2. м2.Основной магнитный поток машины, Вб:  , (7.18) , (7.18)где  – напряжение тягового двигателя в длительном режиме (определяется в соответствии со схемой соединения двигателей и тягового генератора), В; – напряжение тягового двигателя в длительном режиме (определяется в соответствии со схемой соединения двигателей и тягового генератора), В; = Е – электродвижущая сила (ЭДС) машины в длительном режиме, В; = Е – электродвижущая сила (ЭДС) машины в длительном режиме, В;nн – частота вращения якоря в длительном режиме, об/мин.  Вб. Вб.Магнитная индукция в сечении зубца на 1/3 высоты паза, Тл:  , (7.19) , (7.19) Тл. Тл.Сопротивление обмотки якоря при 20ºС, в Ом:  , (7.20) , (7.20)где 1/57 – удельное сопротивление обмоточной меди при +20ºС; l– длина проводника, м (l = Lя + 1/3τ);  Ом. Ом.Сопротивление обмотки якоря при 100℃, в Ом:  , (7.21) , (7.21) Ом. Ом.8 ВЫБОР ЧИСЛА И РАЗМЕРОВ ЩЕТОК И ОПРЕДЕЛЕНИЕ РАБОЧЕЙ ДЛИНЫ КОЛЛЕКТОРА Число щеткодержателей принимается равным числу главных полюсов (2pщ = 2р). Плотность тока под щеткой в современных тепловозных двигателях выбирается в пределах Δщ = 11…15 А/см2, принимаем Δщ = 13 А/см2. Площадь соприкосновения щеток одного щеткодержателя с коллектором в cм2:  (8.1) (8.1)  см2. см2.Задаваясь величиной щеточного перекрытия  принимаем γ = 5 , определяем ширину щетки в см: bщ = γ · tk. принимаем γ = 5 , определяем ширину щетки в см: bщ = γ · tk. см. см.Длина щетки в сантиметрах:  , (8.2) , (8.2) где пщ – количество щеток в одном щеткодержателе. Обычно щетки тяговых электродвигателей имеют ширину 10; 12,5; 16; 20; 25 мм и длину 32; 40; 50 мм. Количество щеток в одном щеткодержателе выбирают в пределах пщ = 2…4, принимаем пщ = 3.  см = 47,5 мм см = 47,5 мм Принимаем стандартную длину щетки lщ = 50 мм. Полная длина коллектора в сантиметрах, см:  (8.3) (8.3) см. см.Окончательно площадь соприкосновения щеток одного щеткодержателя с коллектором:  см2, (8.4) см2, (8.4) см2. см2. А/см2, (8.5) А/см2, (8.5) А/см2. А/см2.По условиям прочности коллектор проверяется на максимальную окружную скорость:  м/с, (8.6) м/с, (8.6)где пmax – частота вращения якоря двигателя при максимальной (конструкционной) скорости тепловоза, об/мин.  м/с. м/с.Значение  входит в заданный предел. входит в заданный предел.Заключение В ходе выполнения курсового проекта рассчитана электрическая передача тепловоза 2ТЭ116УД. В ходе выполнения работы получены навыки расчёта передачи мощности локомотива. В курсовом проекте определили основные параметры электрической передачи, такие как мощность генератора и расчётную скорость  км/ч. км/ч.Была рассчитана и построена вольт-амперная характеристика тягового генератора. Затем определена схема подключения тяговых электродвигателей – параллельная, а также определены основные параметры тягового двигателя: его напряжение и ток. Рассчитано и определено передаточное число тягового редуктора с учётом всех ограничений по размерам и максимальной окружной скорости на шестерне редуктора. Описана и приведена силовая схема тепловоза 2ТЭ116УД. Рассчитан приведенный объём тягового электродвигателя тепловоза,  см3. Рассчитана обмотка якоря ТЭД и основные размеры паза якоря. см3. Рассчитана обмотка якоря ТЭД и основные размеры паза якоря.Определена рабочая длина коллектора и выбрали необходимое число щеток, пщ = 3. Список использованных источников: 1. Расчёт передачи мощности тепловоза с электрической передачей: учебно-методическое пособие по выполнению курсового проекта / К.А. Рябко, Н.В. Паламарчук, А.Н. Горобченко, Ю.В. Кривошея, Е.В. Рябко. – Донецк: ДОНИЖТ, 2016. – 31 с. 2. Колесник И.К. Электропередачи тепловозов на переменно-постоянном токе / И.К. Колесник, Т.Ф. Кузнецов, В.И. Липовка и др. – М.: ИКЦ «Академкнига», 2005. – 156 с 3. Стрекопытов В.В. Электрические передачи локомотивов: Учебник для вузов ж.-д. транспорта / В.В. Стрекопытов, А.В. Грищенко, В.А. Кручек. – М.: Маршрут, 2003. – 310 с.. 4. Грузовой тепловоз 2ТЭ116УД. Руководство по эксплуатации. Техническое описание. – 2012. – Ч. 1. – 154 с. 5. Новые электрические машины локомотивов / А.В. Грищенко, Е.В. Козаченко. – М.: ГОУ «УМЦ ЖДТ», 2008. – 271 c.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||