вулканизация. Минобрнауки россии федеральное государственное бюджетное образовательное учреждение высшего образования

Скачать 1.25 Mb. Скачать 1.25 Mb.

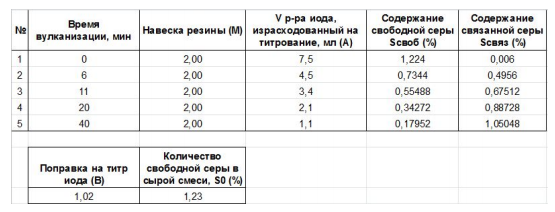

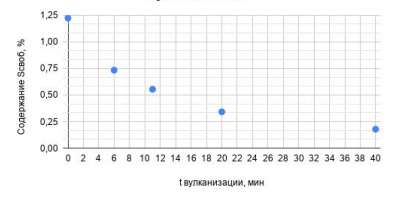

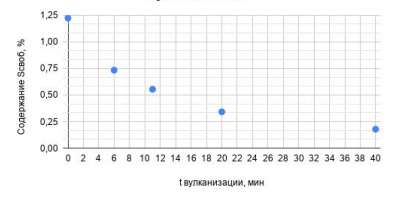

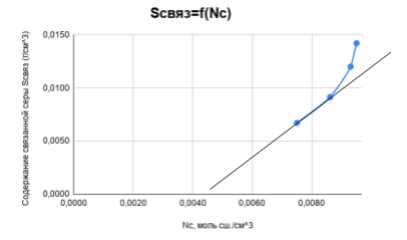

|

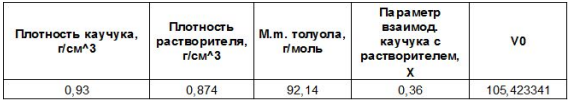

Институт тонких химических технологий имени М. В. Ломоносова Отчёт по лабораторной работе № «Вулканизация»

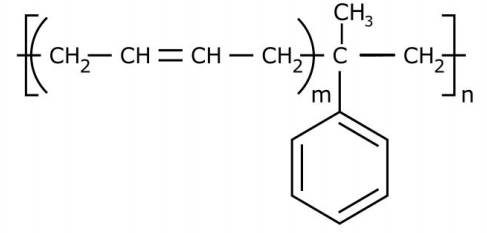

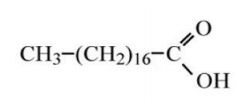

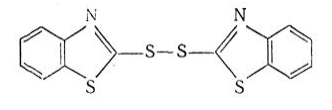

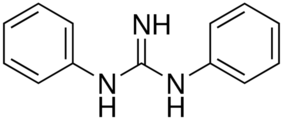

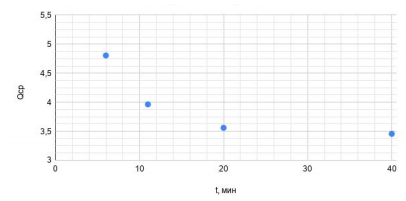

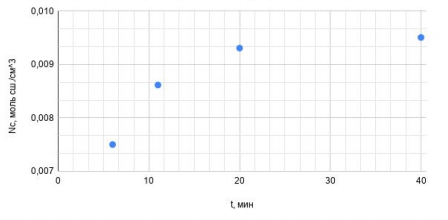

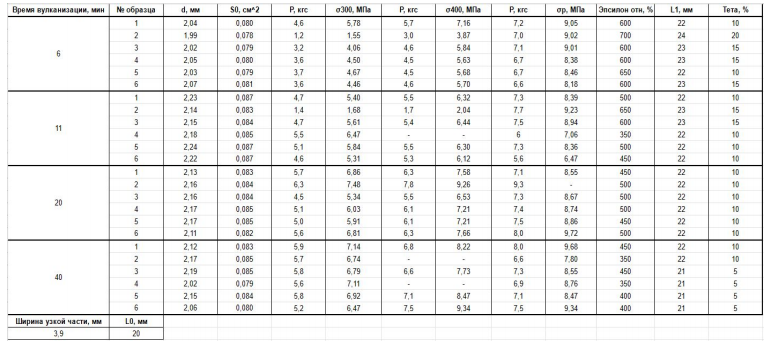

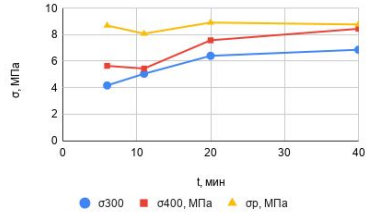

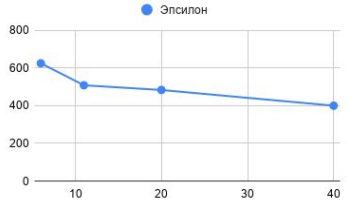

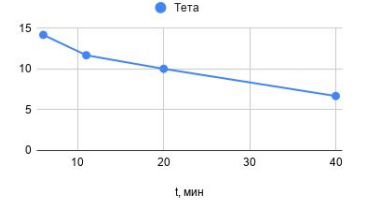

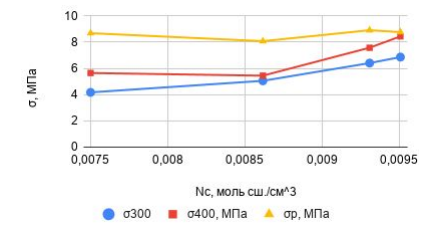

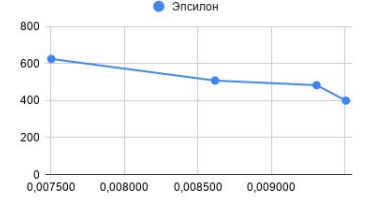

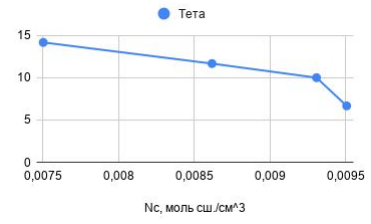

Москва – 2020 Введение Вулканизация — технологический процесс взаимодействия каучуков с вулканизирующим реагентом, при котором происходит сшивание молекул каучука в единую пространственную сетку. При этом повышаются прочностные характеристики каучука, его твёрдость и эластичность, снижаются пластические свойства, степень набухания и растворимость в органических растворителях. Вулканизующими реагентами могут являться: сера, пероксиды, оксиды металлов, соединения аминного типа и др. Для повышения скорости вулканизации используют различные катализаторы-ускорители. В процессе вулканизации каучук становится резиной. Вулканизации подвергается обычно смесь каучука с различными компонентами, обеспечивающими необходимые эксплуатационные свойства резин: наполнителями (технический углерод, мел, каолин, полидисперсная кремнекислота и т. д.), пластификаторами (нефтяные и талловые масла, фактис, дибутилфталат и т. д.), противостарителями (бисфенолы, диамины и т. д.), ускорителями вулканизации (ксантогенатами, тиазолами, сульфенамидами и т. д.), активаторами вулканизации (оксидом цинка, оксидом магния и т. д.), замедлителями подвулканизации (фталевый ангидрид, N-нитрозодифениламин и т. д.). Цель Установить влияние времени вулканизации на структурные и физико-механические характеристики вулканизованных эластомеров. Объекты исследования Сырая (невулканизованная) резиновая смесь и образцы резины в виде пластин, вулканизованных в электропрессе в течение различного времени. Состав смеси: ингредиент (масс. ч.) СКМС-10 РКП (100) ТУ 330 (50) Стеариновая кислота (2) ZnO (5) Альтакс (1,5) Дифенилгуанидин (1,5) Сера (2) СКМС-10 РКП (100) Структурная формула  Получение Производство бутадиен-α-стирольных каучуков, исключая синтез мономеров, состоит из следующих стадий: Сополимеризация мономеров в эмульсии; Отгонка незаполимеризовавшихся мономеров; Выделение и сушка каучука. Весь производственный процесс оформлен по непрерывной технологической схеме. Свойства Все бутадиен-стирольные каучуки эмульсионной полимеризации, а также статистические каучуки растворной полимеризации являются полностью аморфными полимерами. Свойства полимеров различаются в зависимости от содержания связанного стирола. С повышением содержания в полимере присоединенного стирола увеличивается плотность, температура стеклования и диэлектрические характеристики. Каучук растворим в алифатических и ароматических углеводородах, хлороформе, четырёххлористом углероде, сероуглероде. Бутадиен-стирольные каучуки, полученные эмульсионной полимеризацией при малом содержании регулятора (нерегулированные), характеризуются высокими жесткостью (жесткость по Дефо 20-35 Н), вязкостью по Муни (выше 100 усл. ед.) и эластическим восстановлением (эластическое восстановление по Дефо 4-5 мм). Такие каучуки с трудом поддаются обработке. Для снижения вязкости и улучшения обрабатываемости они подвергаются термоокислительной деструкции в воздушной среде при 130—140 °С под давлением 0,30-0,33 МПа в течение 35-40 мин. При этом их жесткость падает до 3,0-4,5 Н. В настоящее время основную массу СКМС составляют регулированные каучуки. Они хорошо обрабатываются на обычном оборудовании, применяемом при производстве резиновых изделий. Их особенностью по сравнению с изопреновыми каучуками является повышенное теплообразование и большой расход энергии при смешении, что объясняется межмолекулярным взаимодействием молекулярных цепей. Повышенное эластическое восстановление смесей определяет относительно большую усадку заготовок при формовании. Полученные заготовки вследствие высокой термопластичности каучука хорошо сохраняют форму (смеси имеют хорошую «каркасность»). Резиновые смеси на основе СКМС характеризуются невысокой клейкостью, что затрудняет изготовление сложных изделий из отдельных деталей. Применение Применяется в шинной, резинотехнической, кабельной, обувной, пищевой (жевательные резинки) и других отраслях промышленности. ТУ 330 Получение Существует несколько промышленных способов получения технического углерода. В основе всех лежит термическое (пиролиз) или термоокислительное разложение жидких или газообразных углеводородов. В зависимости от применяемого сырья и метода его разложения различают: печной — непрерывный процесс, осуществляемый в закрытых цилиндрических проточных реакторах. Жидкое углеводородное сырьё впрыскивается механическими или пневматическими форсунками в поток газов полного сгорания топлива (природный газ, дизельное топливо), причём расходы всех материальных потоков поддерживаются на заданном уровне. Полученную реакционную смесь для прекращения реакций газификации охлаждают, впрыскивая в поток воду. Техуглерод выделяют из отходящего газа и гранулируют; ламповый — непрерывный процесс, осуществляемый в специальных проточных реакторах. Жидкое углеводородное сырьё испаряется за счёт подвода теплоты к чаше, в которой оно находится. Пары сырья увлекают внутрь реактора наружный воздух через кольцевой зазор между приёмным зонтом реактора и чашей для сырья. Материальные потоки контролируются лишь частично. Реакционный канал в хвостовой части реактора охлаждается через стенку водой. Техуглерод выделяют из отходящего газа и упаковывают; термический — процесс осуществляется в парных реакторах объёмного типа, работающих попеременно. В один из реакторов подают газ (природный, ацетилен) в смеси с воздухом, который, сгорая, нагревает футеровку реактора. В это время во второй предварительно нагретый реактор подают только газ (без воздуха), в ходе протекания реакции футеровка остывает, подачу газа переводят в подготовленный реактор, а остывший разогревают, как описано выше; канальный — периодический процесс, осуществляемый в специальных камерах периодического действия, в полу которых установлены щелевые (канальные) горелки. Пламя сгорающего сырья (природный газ) на выходе из горелок сталкивается с охлаждаемым водой металлическим жёлобом, процесс окисления прекращается с выделением техуглерода, который собирается внутри камеры. Полученный продукт периодически выгружают вручную. Применение Технический углерод применяется в качестве усиливающего компонента в производстве резин и пластических масс. Около 70 % всего выпускаемого техуглерода используется в производстве шин, 20 % в производстве резино-технических изделий. Остальное количество находит применение в качестве чёрного пигмента; замедлителя «старения» пластмасс; компонента, придающего пластмассам специальные свойства: (электропроводные, антистатические, способность поглощать ультрафиолетовое излучение, излучение радаров). Стеариновая кислота Структурная формула  Получение Стеариновую кислоту получают гидрированием олеиновой кислоты: C17H33COOH + H2 → C17H35COOH Стеариновую кислоту также получают синтетическим путём — окислением насыщенных углеводородов соединениями марганца Свойства Химически чистая стеариновая кислота имеет вид бесцветных кристаллов. Стеариновая кислота нерастворима в воде, но растворима в эфире. Не имеет запаха. Применение Широко используется в косметической промышленности: стеарат натрия является одним из основных компонентов мыла, сама стеариновая кислота входит в состав многих косметических средств. Применяется в производстве свечей и как мягчитель в производстве резины. Стеараты натрия, кальция, свинца используются как компоненты пластичных смазок. В фармацевтической промышленности стеарат магния применяется в качестве наполнителя. ZnO Получение Сжиганием паров цинка в кислороде («французский процесс»). Термическим разложением некоторых солей цинка: ацетата Zn(CH3COO)2; гидроксида Zn(OH)2; карбоната ZnCO3; нитрата Zn(NO3)2. Окислительным обжигом сульфида ZnS. С помощью гидротермальный синтез Извлечением из пылей и шламов заводов чёрной металлургии, особенно перерабатывающих металлолом (он содержит значительную долю оцинкованного железа). Свойства Оксид цинка является прямозонным полупроводником с шириной запрещённой зоны 3,36 эВ. Естественное смещение стехиометрического отношения в сторону обогащения кислородом придаёт ему электронный тип проводимости. При нагревании вещество меняет цвет: белый при комнатной температуре, оксид цинка становится жёлтым. Объясняется это уменьшением ширины запрещённой зоны и сдвигом края в спектре поглощения из УФ-области в синюю область видимого спектра. Применение Оксид цинка широко применяют в химической и фармацевтической промышленности. Применяется в составе зубных паст и цементов в терапевтической стоматологии, в косметических кремах для загара и косметических процедурах, в производстве в качестве наполнителя резины, искусственной кожи и резинотехнических изделий. Применяется в шинной, лакокрасочной, нефтеперерабатывающей промышленностях. Оксид цинка применяют при производстве стекла и керамики. Альтакс Структурная формула  Свойства Слабый горький вкус. Удельный вес: 1,50-1,59. Растворяется в бензоле, хлороформе, толуоле, тетрахлориде углерода. Не растворяется в воде и этиловом спирте. Применение Дает умеренное плато вулканизации, вулканизация в смесях на основе натурального и синтетических каучуков протекает с умеренной скоростью. Используется в различных изделиях на основе каучуков общего назначения. Не окрашивает, не изменяет цвет изделия при применении в светлых резинах. В резинах на основе хлоропренового каучука используется также в качестве пластификатора и/или замедлителя подвулканизации. При использовании для вулканизации смесей на основе синтетических каучуков обычно требуется второй ускоритель. Имеет меньшую склонность к преждевременной вулканизации по сравнению с MBT (каптаксом). Дифенилгуанидин Структурная формула  Получение Известен способ получения дифенилгуанидина путем десульфурации тиокарбанилида свинцовыми белилами в присутствии аммиака при нагревании. С целью расширения сырьевой базы дифенилгуанидин получают путем десульфурации тиокарбанилида в присутствии окислителей, например хромпика (натриевого или калиевого), перекиси марганца. Свойства Белый порошок без запаха, d=1,19, т. пл. 147° С. Растворим в спирте, хлороформе, бензоле, четыреххлористом углероде- нерастворим в воде. Растворимость в каучуке около 2%. Вызывает сильное раздражение слизистых оболочек. Основной ускоритель вулканизации из класса гуанидинов. Сильно активирует действие других ускорителей, особенно тиазолов. Широко применяется с 2-МБТ и ДБТД. Способствует получению высокомодульных резин. Рекомендуемые температуры вулканизации 135-160°С. По сопротивлению старению вулканизаты с ДФГ уступают вулканизатам, полученным с применением тиазолов. Применение Используется в качестве вторичного ускорителя в сочетании с тиазолами и сульфенамидами в составах NR и SBR. Обладает лучшей стабильностью хранения по сравнению с тиурамом и дитиокарбаматами, но меньшей активностью. ДФГ можно использовать в латексе в качестве вторичного гелеобразователя (стабилизатора пены) в кремниево-фтористом процессе пенообразования. Сера Получение В настоящее время серу получают главным образом путём выплавки самородной серы непосредственно в местах её залегания под землёй. Серные руды добывают разными способами — в зависимости от условий залегания. Залежам серы почти всегда сопутствуют скопления ядовитых газов — соединений серы. К тому же нельзя забывать о возможности её самовозгорания. При добыче руды открытым способом экскаваторами снимают пласты пород, под которыми залегает руда. Взрывами рудный пласт дробят, после чего глыбы руды отправляют на сероплавильный завод, где из концентрата извлекают серу. Известно несколько методов получения серы из серных руд: пароводяные, фильтрационные, термические, центрифугальные и экстракционные. Также сера в больших количествах содержится в природном газе в газообразном состоянии (в виде сероводорода, сернистого ангидрида). При добыче она откладывается на стенках труб и оборудования, выводя их из строя. Поэтому её улавливают из газа как можно быстрее после добычи. Полученная химически чистая мелкодисперсная сера является идеальным сырьём для химической и резиновой промышленности. Серу из природного сернистого газа получают методом Клауса. Для этого используются так называемые серные ямы, где происходит дегазация серы, на выходе получают модифицированную серу — продукт, широко использующийся в производстве асфальта. Технологические установки для получения серы обычно включают в себя ямы недегазированной серы, ямы дегазации, ямы хранения дегазированной серы, а также налив жидкой серы и склад комовой серы. Стены ямы обычно делают из кирпича, дно заливают бетоном, а сверху закрывают яму алюминиевой крышей. Так как сера — это весьма агрессивная среда, ямы периодически приходится полностью реконструировать. Свойства Сера существенно отличается от кислорода способностью образовывать устойчивые цепочки и циклы из атомов. Наиболее стабильны циклические молекулы S8, имеющие форму короны, образующие ромбическую и моноклинную серу. Это кристаллическая сера — хрупкое вещество жёлтого цвета. Кроме того, возможны молекулы с замкнутыми (S4, S6) цепями и открытыми цепями. Такой состав имеет пластическая сера, вещество коричневого цвета, которая получается при резком охлаждении расплава серы (пластическая сера уже через несколько часов становится хрупкой, приобретает жёлтый цвет и постепенно превращается в ромбическую). Формулу серы чаще всего записывают просто S, так как она, хотя и имеет молекулярную структуру, является смесью простых веществ с разными молекулами. В воде сера нерастворима, но хорошо растворяется в органических растворителях, например, в сероуглероде, скипидаре. Плавление серы сопровождается заметным увеличением объёма (примерно 15 %). Расплавленная сера представляет собой жёлтую легкоподвижную жидкость, которая выше 160 °C превращается в очень вязкую тёмно-коричневую массу. Наибольшую вязкость расплав серы приобретает при температуре 190 °C; дальнейшее повышение температуры сопровождается уменьшением вязкости и выше 300 °C расплавленная сера снова становится подвижной. Это связано с тем, что при нагревании серы она постепенно полимеризуется, увеличивая длину цепочки с повышением температуры. При нагревании серы свыше 190 °C полимерные звенья начинают рушиться. Сера может служить простейшим примером электрета. При трении сера приобретает сильный отрицательный заряд. Применение Примерно половина производимой серы используется в производстве серной кислоты. Серу применяют для вулканизации каучука, как фунгицид в сельском хозяйстве и как сера коллоидная — лекарственный препарат. Также сера в составе серобитумных композиций применяется для получения сероасфальта, а в качестве заместителя портландцемента — для получения серобетона. Сера находит применение для производства пиротехнических составов, ранее использовалась в производстве пороха, применяется для производства спичек. Серная лампа — источник белого света, очень близкого к солнечному, с высоким КПД. Методы исследования Метод 1. Определение содержания свободной и связанной серы. Из каждого образца заранее готовят по 2 г мелконарезанной крошки. На занятии готовят 1 л 5%-го раствора сульфита натрия в дистиллированной воде, берут точные навески крошки из каждого образца, помещают их в колбы на 250 мл и заливают 100 мл сульфата натрия. Экстракция крошки проводится при кипячении на электроплитках в течение 2 ч с момента закипания раствора. При этом свободная сера реагирует с сульфитом натрия, образуя гипосульфит натрия. Затем колбы охлаждают, прибавляют в каждую 10 мл формалина для связывания избытка сульфита натрия, 20 мл 20% уксусной кислоты, небольшое количество раствора крахмала и титруют по каплям 0,1 раствором иода. Процентное содержание свободной серы рассчитывают по формуле: Sсвоб. = (A * B * 0,0032 / M) * 100%, где: A - объем (мл) раствора иода, пошедший на титрование B - поправка на титр иода (1.02) M - навеска резины (г) Количество связанной серы для каждого времени вулканизации вычисляют по формуле: Sсвяз.= S0 - Sсвоб. (%) где: S0 – количество свободной серы в сырой смеси, (%) (необходимо полученный результат сопоставить с содержанием серы по рецепту резиновой смеси) Sсвоб. – содержание свободной серы в вулканизате (данные титрования). Метод 2. Определение плотности вулканизационной сетки по данным равновесного набухания резин в м-ксилоле (толуоле). Из каждого вулканизата вырезают по три маленьких образца различной формы (прямоугольник, квадрат, трапецию) массой около 20 - 30 мг и помещают их в бюксы, отмечая для каждого бюкса время вулканизации образца. В бюксы заливают растворитель примерно на треть объема бюкса, плотно закрывают крышкой и ставят в темное место для набухания образцов в течение 24 - 48 часов. Взвешивание набухших образцов проводят под тягой на торзионных весах. Образец вынимают из растворителя пинцетом, быстро промокают фильтровальной бумагой, 10 помещают на чашечку торзионных весов и через 30 с фиксируют вес образца. Взвешенные набухшие образцы выкладывают по порядку времен вулканизации на покрытую целлофаном картонную подложку, помечают ее и оставляют под тягой для высушивания в течение не менее 24 ч. Растворитель из бюксов сливают в специальную емкость для слива органических растворителей. Массу сухих образцов определяют точным взвешиванием на торзионных весах. Для каждого образца рассчитывают равновесную степень набухания:где: Wн и Wс – массы набухшего и высохшего образца; P – массовая доля каучука в вулканизате ( рассчитывается по рецепту смеси); ρк-ка и ρр-ля – плотности каучука и растворителя: для каучука СКМС-10 РКП ρ = 0,93 г/см3, для толуола ρ=0,874 г/см3. Для каждого времени вулканизации рассчитывают среднее значение равновесной степени набухания Q (в долях, а не в процентах) и затем по формуле Vk = 1 /(1+Q ) - объемную долю каучука в набухшем образце. Концентрацию отрезков молекулярных цепей в вулканизате Nc = ρ / Mc (моль/см3 ) рассчитывают по уравнению Флори – Ренера: Молярный объем растворителя V0=M.m./ρр-ля; значение параметра взаимодействия каучука с растворителем (χ) равно 0,36 для толуола для СКМС-30. Полученные результаты сводят в таблицу и, используя средние значения, представляют в виде графической зависимости степени сшивания от времени вулканизации. Метод 3. Физико-механические испытания вулканизатов. В настоящей работе будут определены следующие физико-механические характеристики: – условная прочность при разрыве – σр, МПа; – напряжения при заданных относительных удлинениях: σ300, σ400, МПа; – относительное удлинение при разрыве – отн, %; – относительное остаточное удлинение – Θ, %; Образцами для испытаний являются двусторонние лопатки, которые заготавливают на вырубном прессе с помощью специального штанцевого ножа. Из каждой пластинки вулканизованного образца вырубают 7 - 9 лопаток, на которых шариковой ручкой отмечают границы рабочего участка и на широких частях лопатки проставляют порядковый номер лопатки и время вулканизации. Записывают значения длины рабочего участка L0 и его ширины b , которые постоянны для всех образцов и определяются размерами штанцевого ножа. С помощью толщиномера замеряют толщину каждого образца в трех точках рабочего участка с точностью до 0,01 мм и за расчетную величину (d) принимают наименьшее значение толщины. Физико-механические испытания проводят на разрывной машине (динамометре), предварительно ознакомившись с инструкцией по работе на нем. Деформацию образца при растяжении измеряют с помощью специальной масштабной линейки, градуированной в единицах относительного удлинения. В ходе растяжения начало линейки должно совпадать с верхней меткой рабочего участка образца. Когда нижняя метка рабочего участка подходит к значениям относительного удлинения 300 и 400 %, снимают показания динамометра P300 и P400. В момент разрыва образца фиксируют по линейке значение относительного удлинения при разрыве и показания динамометра Pp - напряжение при разрыве. Для определения относительного остаточного удлинения замеряют расстояние между метками рабочего участка L1 через 5 мин после испытания. Если разрыв образца произошел вне рабочего участка, результаты испытания не учитывают. Условную прочность при разрыве и значения напряжений при заданных относительных удлинениях (модулей вулканизата) рассчитывают по формулам: σр= Pp/So; 12 σ300= P300 /So; и т.д. где So – первоначальная площадь поперечного сечения образца, равная произведению b*d, в см2. Относительное удлинение при разрыве определяют по масштабной линейке во время испытания образцов. Относительное остаточное удлинение Θ рассчитывают по формуле: Θ = (L1- Lo)*100 / Lo, % Результаты физико-механических испытаний представлены в виде таблицы. Для каждого времени вулканизации рассчитывают средние значения вышеприведенных показателей σ300 ,σ400 , σр , отн и Θ и средне-квадратичную ошибку их измерения. Например, для σр : S= [ Σ (σр - σср )2 / (n-1)]1/2 , где (n-1) - число образцов. В завершении работы необходимо построить на одном рисунке зависимости, σ300 , σ400 , σр , отн ,Θ от времени вулканизации, а на другом рисунке – от плотности вулканизационной сетки Nc. Результаты и обработка данных Метод 1. Определение содержания свободной и связанной серы.  Табл. 1 «Влияние времени вулканизации на содержание связанной серы».  Табл. 2 «Количество атомов Sсвяз, приходящееся на одну связь».  Рис. 1 «Зависимость содержания Sсвоб от времени вулканизации»  Рис. 2 «Зависимость содержания Sсвяз от времени вулканизации». Как видно из расчётов и графиков, содержание свободной серы уменьшается при увеличении времени вулканизации, а содержание связанной - увеличивается. Это связано с протеканием процесса сшивания.  Рис. 3 «Зависимость Sсвяз от Nсш». По данному графику видно, что зависимость количества связанной серы от степени сшивания нелинейная. В последних двух точках графика видно, что количество связанной серы резко увеличивается, а степень сшивания растёт незначительно. Это может говорить о том, что не вся связанная сера расходуется на сшивание полимера. Возможным объяснением этого может являться либо распад полисульфидных связей на связи с меньшей судьфидностью (моно- и дисульфидные), либо образование циклических структур. Первый вариант в данном случае не подходит, так как не происходит образования полисульфидных связей (табл. 2) и, следовательно, не происходит их перегруппировка. Поэтому можно предположить, что в данном случае избыток Sсвяз может расходоваться на образование циклических структур. Это отражается на физико-механических показателях резины, увеличивается прочность. Метод 2. Определение плотности вулканизационной сетки по данным Экспериментальные данные и расчёты.  Табл.3 Влияние времени вулканизации на густоту сетки поперечных связей  Продолжение Табл. 3  Табл. 3.1 Данные для расчётов Табл. 3  Рис. 4 Зависимость степени набухания от времени вулканизации  Рис. 5 Зависимость степени сшивания от времени вулканизации Как видно из графика зависимости степени сшивания от времени вулканизации, степень сшивания (количество поперечных связей) возрастает с увеличением времени вулканизации. Это согласуется с результатами, полученными при исследовании каучука Методом 1. Из графика зависимости равновесной степени набухания от времени вулканизации, равновесная степень набухания уменьшается с увеличением времени вулканизации (а значит и при увеличении степени сшивания). Вследствие сшивания молекулярных цепей каучук теряет способность к самопроизвольному растворению в растворителях, характерных для исходного невулканизованного каучука. После образования пространственной сетки вулканизат способен лишь к ограниченному набуханию. Это подтверждается литературными источниками в которых говорится, что каучук теряет способность растворяться и только набухает в растворителях. Величина набухания зависит от степени вулканизации, природы каучука и от других составных частей. Метод 3. Физико-механические испытания вулканизатов.  Табл. 4 Влияние времени вулканизации на физико-механические характеристики вулканизатов  Табл. 4.1 Средние значения величин  Рис. 6. Зависимость прочности от времени вулканизации образца  Рис. 7. Зависимость относительного удлинения при разрыве от времени вулканизации  Рис. 8. Зависимость остаточного удлинения от времени вулканизации образца  Рис. 9 Зависимость прочности от степени сшивания  Рис. 10 Зависимость относительного удлинения при разрыве от степени сшивания  Рис. 11 Зависимость остаточного удлинения от степени сшивания Как видно из приведенных графиков, с возрастанием времени вулканизации увеличивается прочность образцов, но снижается остаточное удлинение. Это является следствием увеличения количества поперечных связей с увеличением времени вулканизации. Данные поперечные связи приводят к увеличению химических связей, несущих нагрузку, и к исключению возможности течения макромолекул друг относительно друга. Образование пространственной вулканизационной сетки ведет к отсутствию текучести. При этом относительное остаточное удлинение уменьшается. Также можно сделать вывод, что при увеличении количества межмолекулярных химических связей увеличивается модуль материала, его прочностные свойства, а также уменьшается степень набухания. При дальнейшей вулканизации образование избыточного количества поперечных связей ведет к затруднению ориентации макромолекул в направлении деформирования, что сказывается на прочностных показателях (они уменьшаются). Согласно литературным источникам при вулканизации наиболее характерными являются следующие изменения свойств: резко повышаются предел прочности при растяжении и эластичность каучука, пластичность его при этом почти полностью исчезает. Эластичность является наиболее ценным свойством резины, тогда как для невулканизованного каучука ценным свойством является пластичность, благодаря которой его можно обрабатывать, чем и пользуются при производстве резиновых изделий. Явление текучести перед разрывом у вулканизованного каучука отсутствует. Вывод 1. Время вулканизации влияет на свойства вулканизата. 2. Вулканизацию каучука возможно использовать для изменения его структурных и физико-механических характеристик. 3. При увеличении времени вулканизации увеличивается прочность образцов, но снижается остаточное удлинение и уменьшается способность к набуханию. Список использованной литературы https://ru.wikipedia.org/wiki/Вулканизация https://ru.wikipedia.org/wiki/Бутадиен-стирольные_каучуки https://ru.wikipedia.org/wiki/Технический_углерод https://ru.wikipedia.org/wiki/Стеариновая_кислота https://ru.wikipedia.org/wiki/Оксид_цинка https://ru.wikipedia.org/wiki/Альтакс https://edrid.ru/rid/219.017.6da2.html http://www.himmir.ru/catalog/catalog-productsii/chem_rea/difenilgyanid.html https://kurskhimprom.ru/catalog/rti-syre/difenilguanidin-dfg https://ru.wikipedia.org/wiki/Сера Емельянов С.В., Шершнев В.А., Мирошников Ю.П., Юловская В.Д., Соколова Л.В., и Пыжонкова В.В., Методические указания по выполнению к лабораторным работам по дисциплине «Химия и физика полимеров». Москва, 2020. Семчиков Ю.Д., Высокомолекулярные соединения: Учеб. для вузов. Н. Новгород: Издательский центр «Академия», 2003. Догадкин Б.А., Донцов А.А., и Шершнев В.А., Химия Эластомеров, 2-е-ое, переработанное и дополненное изд. Москва: Химия, 1981. | |||||||||||||||