Минобрнауки россии федеральное государственное бюджетное образовательное

Скачать 372.4 Kb. Скачать 372.4 Kb.

|

93% |

| C | Si | Mn | S | P |

| 3,5 – 3,7 | 2,0 – 2,4 | 0,5 – 0,8 | до 0.15 | до 0.2 |

1.2Механические свойства материала СЧ15

| Плотность,  | Толщина стенки | Временное сопротивление при растяжении | Твердость | Предел кратковременной прочности,  | Ударная вязкость, KCU |

| г /  | мм | МПа, не менее | HB, не более | МПа | кДж/  |

| 7.1 | 15 | 150 | 250 | 150 | 80-90 |

| в | - Предел кратковременной прочности , [МПа] |

| T | - Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| 5 | - Относительное удлинение при разрыве , [ % ] |

| | - Относительное сужение , [ % ] |

| KCU | - Ударная вязкость , [ кДж / м2] |

| HB | - Твердость по Бринеллю , [МПа] |

3.Масса детали.

Деталь можно условно разделить на 5 цилиндра с отверстиями, поэтому необходимо вычислить объемы этих частей и вычесть объемы отверстий.

1.3. Расчёт объёма и массы детали

Объём:

V=πd2h/4

V1=3,14×60х1002×0,25=471 см3

V2=3,14×140х802×0,25=703,4 см3

V3=3,14×30х702×0,25=115,4 см3

V4=3,14х170х402×0,25=213,5см3

Vдет=V1+V2-V3-V4

Vдет=845.5см3

где

масса детали,

масса детали,  объем детали,

объем детали,  плотность материала.

плотность материала.Учитывая, что плотность серого чугуна СЧ20 составляет 7,1г/

, получаем:

, получаем:

= 7

= 7 =6003.05 г =6

=6003.05 г =6

4.Разработка чертежа отливки.

4.1.Назначение поверхности разъема литейной формы.

Разъем формы необходим для извлечения из нее модели и установки стержней в форму. Конфигурация разъема формы зависит от размеров, конструкции и характера производства отливки.

Выбор разъема непосредственно зависит от положения отливки в форме и в дальнейшем определяет её качество.

При выборе разъема формы необходимо соблюдать следующие требования:

-модельный комплект должен быть несложным и состоять из наименьшего числа комплектующих, как и число поверхностей разъема. В условиях массового или серийного производства допускается иметь только одну поверхность разъема (предпочтительно плоскую);

-при выбранной поверхности разъема формы модель должна свободно извлекаться из формы;

-всю отливку или её наиболее ответственные части (большую часть) необходимо располагать в одной полуформе (предпочтительно в нижней) для повышения точности размеров.

- число стержней должно быть минимальным по возможности простой конфигурации или вообще не иметь их, т.к. стержни усложняют форму,

увеличивают опасность возникновения брака, повышают стоимость изготовления формы и очистки отливок;

-разъем должен обеспечивать удобство установки стержня;

-база черновой механической обработки и большинство обрабатывающих поверхностей должны находиться в одной полуформе;

- протяжённость заливов по плоскости разъема должна быть наименьшей;

- высота модели или формы должна быть минимальной.

4.2.Назначение базовых поверхностей.

Базовыми, называются поверхности, за которые крепится заготовка в процессе механической обработки.

При выборе оптимального положения отливки в форме необходимо учитывать следующее:

-в форме её необходимо располагать так, чтобы основные обрабатываемые поверхности и наиболее ответственные части находились в нижней части формы и при заливке они должны быть обращены вниз или расположены вертикально (наклонно);

-отливку следует располагать таким образом, чтобы наименьший габаритный размер (L>D) находился в плоскости разъема модели и формы;

-плоские или тонкостенные отливки типа «плит» необходимо заливать вертикально или в наклонном положении;

-выбранное положение отливки в форме должно обеспечивать наличие минимального количества стержней, удобную и надежную их установку.

4.3.Назначение припусков на механическую обработку.

Под припуском на механическую обработку понимается толщина слоя металла, удаляемая с поверхности отливки при обработке резанием в целях обеспечения заданных размеров, формы, расположения поверхностей и шероховатости поверхностей детали.

Для назначения припусков на механическую обработку нам необходимо определить класс размерной точности отливки (КРТ), класс точности массы и степень точности поверхности отливки.

Точность размеров - это степень приближения размеров, формы, расположения элементов и параметров качества отливки к заданным параметрам детали. По таблице 2

, исходя из наибольшего габаритного размера, определяем КРТ. КРТ=9т-13.

, исходя из наибольшего габаритного размера, определяем КРТ. КРТ=9т-13.Исходя из номинальной массы отливки по таблице 2

, определяем класс точности масс (КТМ). КТМ=7-15.

, определяем класс точности масс (КТМ). КТМ=7-15.Примем минимальные значения КТР и КТМ, как действительные для нашей отливки. КТР=9т, КТМ=7.

Степень точности поверхности (СТП) определяем по таблице 2

, исходя из максимального габаритного размера. СТП=11-18. Уточним степень точности поверхности, исходя из общей шероховатости деталей по таблице 4

, исходя из максимального габаритного размера. СТП=11-18. Уточним степень точности поверхности, исходя из общей шероховатости деталей по таблице 4  .

.  , следовательно, СТП=14.

, следовательно, СТП=14.Исходя из уточненной степени точности поверхности, необходимо определить ряд припусков на механическую обработку по таблице 5

. Ряд припуска (РП) =7.

. Ряд припуска (РП) =7.Исходя из ряда припусков по таблице 6

, необходимо определить минимальный припуск на сторону. Минимальный припуск на сторону не менее 0,8 мм.

, необходимо определить минимальный припуск на сторону. Минимальный припуск на сторону не менее 0,8 мм.Основные параметры отливки

| Обрабатываемая поверхность | Линейный размер,мм | Допуск Тобщ/2 | Вид обработки | Припуск,мм | Номинальный размер,мм |

| I | 200 | 1,1 | | 2,4 | 204,8 |

| II | Ø100 | 0,9 | | 2,2 | 104.4 |

| III | Ø80 | 0,9 | | 2,2 | 84.4 |

| IV | Ø70 | 0,9 | | 2,2 | 65.6 |

| V | Ø40 | 0,7 | | 1,9 | 36.2 |

| VI | 60 | 0,8 | | 1,9 | 64.3 |

| VII | 30 | 0,7 | | 1,9 | 30.5 |

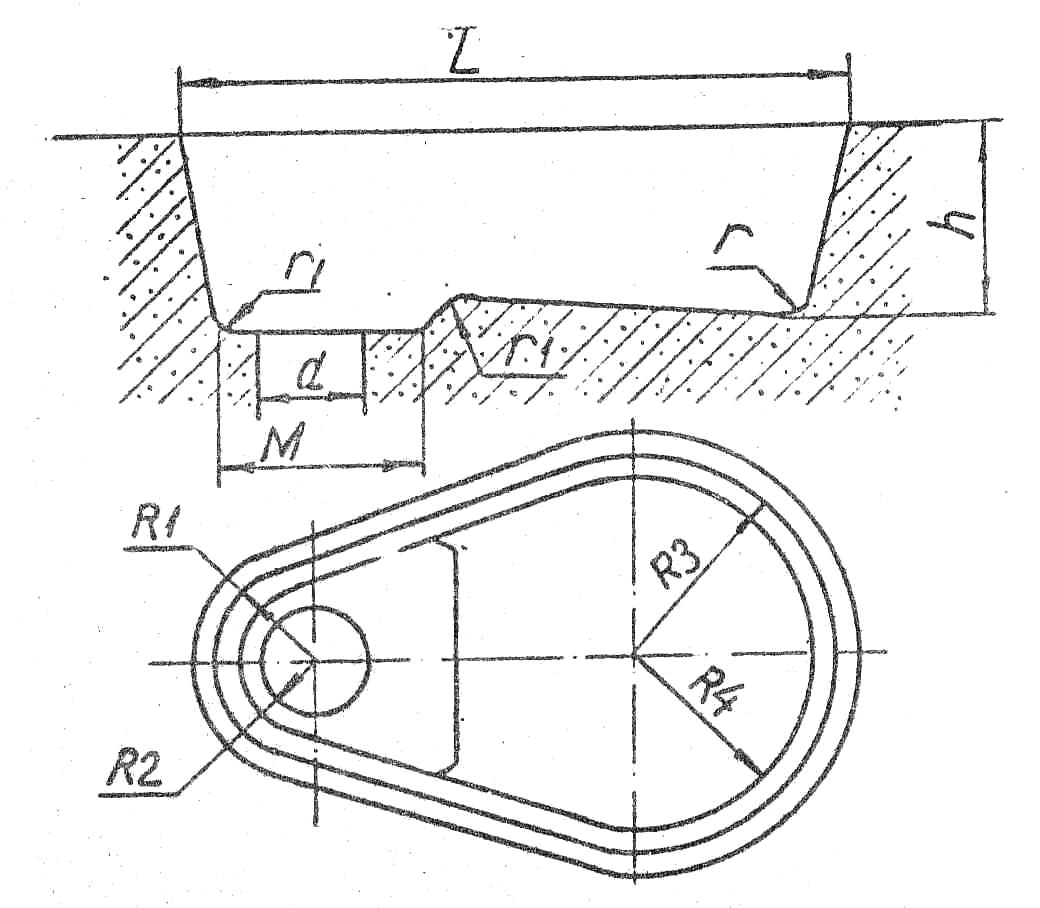

5.Назначение литейных радиусов закругления и уклонов.

5.1. Назначение литейных радиусов закругления.

Литейный радиус предусматривается в углах стенок отливки. Слишком малый литейный радиус приводит к разрушению формы (стержня), отбелу кромок и появлению холодных трещин в чугунных отливках.

Размер литейного радиуса R определяется в зависимости от высоты стенки отливки. Высота h стенки определяется из чертежа детали как наименьшая из сторон, формирующий угол отливки.

Если угол образуется обрабатываемыми поверхностями, то после нанесения припусков литейный радиус в отливке равен полусумме припусков,

наружный радиус;

наружный радиус;

где

где внутренний радиус;

внутренний радиус;

5.2. Назначение литейных уклонов.

Формовочные (литейные) уклоны предусматриваются на моделях, в стержневых ящиках, литейных формах для обеспечения извлечения соответственно модели из формы, стержня из стержневого ящика и отливки из формы.

При назначении формовочных уклонов следует руководствоваться ГОСТ 32-12 “Комплекты модельные. Уклоны формовочные, стержневые знаки. Допуски размеров”.

Величина формовочного уклона зависит от высоты формообразующей поверхности: чем меньше высота, тем больше уклон.

На чертеже отливки неуказанные литейные уклоны указываются обязательной строкой в технических требованиях.

Уклон 1= ((Ø104,4-Ø65,6)/2)+1%=19,54. Следовательно, уклон=

’;

’;Уклон 2=(( Ø84,4- Ø36,2)/2)+1%=24,34. Следовательно, уклон=

’;

’;Уклон 3=(( Ø104,4- Ø84,4)/2)+1%=10,1. Следовательно, уклон=

’.

’.6.Определение необходимого количества стержней. Выбор форм и знаков и их размеров.

Исходя из условий работы, стержни должны обладать высокими огнеупорностью и прочностью, низкой газотворной способностью, податливостью, выбиваемостью, а также надежно должны быть зафиксированы в форме. Эти свойства обеспечиваются выбором стержневой смеси и конструкцией стержня.

Стрежни изготавливают в стержневых ящиках различной конструкции. К основным элементам конструкции стержней относится тело стержня, знаковые части, каркасы и вентиляционные каналы.

В зависимости от положения стержня при сборке литейной формы стержневые знаки подразделяются на горизонтальные и вертикальные.

Определим по таблице 15

высоту h нижних вертикальных знаков.

высоту h нижних вертикальных знаков.  =32.85 мм. Высоту

=32.85 мм. Высоту  верхних вертикальных знаков принимают не более 0,5

верхних вертикальных знаков принимают не более 0,5 . Для массового производства допускается применение нижнего и вертикального знаков одинаковой высоты. Таким образом,

. Для массового производства допускается применение нижнего и вертикального знаков одинаковой высоты. Таким образом, 32.85мм.

32.85мм.Формовочные уклоны на знаковых формообразующих поверхностях в зависимости от высоты знака и расположения в форме, должны соответствовать формовочным уклонам знаковых частей указанных в таблице 16. По таблице 16

определим формовочные уклоны.

определим формовочные уклоны.  .

.Значения зазоров

в зависимости от наибольшей высоты знаков

в зависимости от наибольшей высоты знаков  определим по таблице 17

определим по таблице 17 .

.  .

. =1,5

=1,5 =0,75мм

=0,75мм Определим по таблице 15

высоту h нижних вертикальных знаков.

высоту h нижних вертикальных знаков.  =18,1 мм. Высоту

=18,1 мм. Высоту  верхних вертикальных знаков принимают не более 0,5

верхних вертикальных знаков принимают не более 0,5 . Для массового производства допускается применение нижнего и вертикального знаков одинаковой высоты. Таким образом,

. Для массового производства допускается применение нижнего и вертикального знаков одинаковой высоты. Таким образом, 18.1мм

18.1ммЗначения зазора

в зависимости от наибольшей высоты знаков

в зависимости от наибольшей высоты знаков  определим по таблице 17

определим по таблице 17 .

.  =1,5

=1,5 =0,75мм

=0,75мм Формовочные уклоны на знаковых формообразующих поверхностях в зависимости от высоты знака и расположения в форме, должны соответствовать формовочным уклонам знаковых частей указанных в таблице 16. По таблице 16

определим формовочные уклоны.

определим формовочные уклоны.  .

.

7.Определение массы отливки.

V=πd2h/4

V1=(3,14 × 104,42 × 64,3)/4=550150мм3

V2=(3,14 × 84,42 × 140,1/)4=783416мм3

V3=(3,14 × 36,22 × 173,9)/4=178890мм3

V4=(3,14 × 65,62 × 30,5)/4=103033мм3

Vотл=V1+V2-V3-V4=1051,643см3

Мотл = Vотл ×ρ , где Мотл — масса отливки, Vотл — объем отливки, ρ — плотность материала.

Учитывая, что плотность серого чугуна СЧ15 составляет 7100 кг/м3= 7,1 г/см3,

получаем:

Масса отливки Mотл=1051,643см3× 7,1 г/см3 = 7,5 кг

7.Технологический процесс изготовления чугунных отливок способом литья в песчаные формы.

Технологический процесс изготовления отливок в разовых песчаных формах широко распространен в литейном производстве. Он складывается из различных процессов, которые осуществляются в специальных цехах.

1.Разработка литейной технологии, конструирование модельного комплекта.

-Конструирование и изготовление модельного комплекта.

Модельный комплект- комплект формообразующих изделий, необходимых для образования при формовке рабочей полости литейной формы, включая литейную модель, стержневые ящики, модели литниковой системы, формовочные, контрольные и сборочные шаблоны для конкретной отливки. Модель — это приспособление для получения в форме отпечатка, соответствующего конфигурации и размерам отливки.

-Приготовление формовочной (стержневой) смеси.

Формовочная (стержневая) смесь- смесь формовочных материалов, соответствующая требованиям технологического процесса литья и изготовления литейной формы (литейных стержней). Это пески, связующие и специальные добавки.

2. Изготовление литейных песчаных полуформ и изготовление стержней.

Процесс изготовления литейных форм называют формовкой. В литейном производстве используют ручную и машинную формовку. Литейную форму собирают из двух полуформ: верхней и нижней. Полуформы изготовляют из формовочной смеси, уплотняемой в чугунных или стальных рамках, которые называют опоками.

Стержень — это часть литейной формы. Его изготовляют из стержневой смеси, уплотняемой в ящике. После извлечения из ящика стержень подвергают сушке в печи. При сборке формы сухой стержень устанавливают стержневыми знаками в соответствующие гнёзда формы, полученные с помощью знаков модели. Длина стержня больше длины полости отливки на величину знаков

3. Сборка литейных форм.

Если отливка имеет полость, то в форму перед сборкой устанавливают стержень. Затем форму собирают, скрепляют опоки болтами или скобами и подают на заливку жидким металлом.

4. Заливка форм расплавом, его затвердевание и охлаждение.

В качестве исходных материалов для получения жидкого чугуна и стали используют чушковые литейные и передельные чугуны, чугунный и стальной лом.

Расчет и подготовка шихты для плавки расплава.

Брикетированную стружку, ферросплавы, топливо и флюсы. Эти исходные материалы называют шихтовыми. Их хранят на складе шихты, где также производят подготовку исходных материалов к плавке. Подготовленную шихту специальными транспортными средствами подают в плавильное отделение для приготовления жидкого металла (плавки металла).

Расплавленный металл должен быть перегрет в печи до определенной температуры, чтобы он хорошо заполнял литейную форму. После расплавления и перегрева металл сливают из печи в различные ковши и транспортируют на участок заливки форм. Металл, залитый в форму, отдавая теплоту форме, охлаждается и затвердевает.

5. Выбивка отливок из форм, выбивка стержней из отливки.

После охлаждения отливки формы разрушают (выбивают) и отливки извлекают из форм. Выбивку форм производят только после остывания отливки до определенной температуры, так как при высоких температурах сплавы недостаточно прочны и отливка может разрушиться. Выбивку форм осуществляют на специальных установках.

6. Обрубка, очистка и зачистка отливок. Термообработка отливок.

Отливки имеют литники, выпоры, иногда заусенцы. Из-за залива металла, их поверхность может быть загрязнена пригоревшей к ней формовочной смесью. Отрезку или обрубку литников, выпоров, заусенцев, очистку поверхности отливок производят отливок специальным инструментом.

Очень часто для получения требуемых структуры и механических свойств, снятия внутренних напряжений отливки подвергают термической обработке— нагреву и охлаждению по строго заданным режимам (по времени и температуре) в термических печах.

7. Контроль качества отливок. Исправление дефектов.

Контроль качества отливок: проверка их размеров и герметичности, наличие внутренних и внешних дефектов (усадочных раковин, газовых раковин, трещин и т. д.), механические свойства и структуру металла. Отливки, имеющие незначительные дефекты, исправляют различными способами: газовой и электрической заваркой, пропиткой различными смолами, нанесением замазки и др.

8. Окрашивание отливок.

Некоторые отливки окрашивают, чтобы предотвратить коррозию.

8.Расчет литниковой системы.

Наиболее распространенной литниковой системой для отливок из чугуна является система, состоящая из четырех элементов литниковой системы: литниковой вороны (чаши), стояка, шлакоуловителя и питателя.

При проектировании литниковой системы необходимо:

-выбрать место и способ подвода расплава;

- скорость подъёма расплава в форме должна быть достаточной для того, чтобы образующие газы и воздух, находящиеся в полости формы, смогли свободно выйти из неё;

-разработать конструкцию литниковой системы с учетом выбранного положения отливки в форме;

- выбрать тип ковша для заливки формы;

-рассчитать размеры сечений элементов литниковой системы.

Расчет литниковой системы начинается с определения металловместимости литейной формы. Так как у нас массовое производство принимаем, что в одной литейной форме мы будем изготавливать 4 отливки. Это сократит расход формовочной смеси, уменьшит количество необходимых опок и повысит производительность труда.

8.1. Расчет литниковой системы начинается с определения суммарного сечения питателей.

где

суммарное сечение питателей,

суммарное сечение питателей,  ;

;  масса жидкого металла, протекающая через литниковую систему, кг.

масса жидкого металла, протекающая через литниковую систему, кг.

где

суммарная масса отливок, кг.

суммарная масса отливок, кг.

G=1.15Go =1.15

=34,5 кг

=34,5 кг = 0.8 *

= 0.8 * =0.8*

=0.8* =4,7

=4,7

Рассчитать площадь сечения каждого питателя по одному на каждую отливку.

Для чугунных отливок питатели выполняют трапецеидальными равносторонними. По таблице 18

определим размеры стандартного сечения питателя (определяем в большую сторону).

определим размеры стандартного сечения питателя (определяем в большую сторону).

Толщина максимальной стенки составит:

(84,4– 36,2)/2=24,1 мм

выбираем размеры питателя:

H=5 мм A=10 мм B=15 мм

8.2. Сечение шлакоуловителя также сделаем трапецеидальным и равнобедренным и определим его площадь, исходя из суммарного сечения питателей.

Fшл =1,1*4,7=5,17

Но поскольку поток чугуна при заливке через стояк, находящийся посередине шлакоуловителя раздваивается, то действительное сечение шлакоуловителя будет таким:

Исходя из площади шлакоуловителя, определим его размеры.

hшл =10*

=10*

=10* =19,5 мм

=19,5 ммРасчёт основания шлакоуловителя :

a=h / 1.25=19,5/1.25=15,6 мм

b=0.7a=0.7*15,6=10,9мм

8.3. Определяем размеры стояка. Исходя из суммарной площади питателей, находим размеры стояка.

Fст =1.2

=1.2*4,7=5,64

=1.2*4,7=5,64

Исходя из полученной площади, найдем диаметр нижней части стояка.

dст.н = 20

= 25,6=26 мм

= 25,6=26 ммДиаметр стояка в верхней части больше на 1.12, чем диаметр в нижней.

dст.в = 26*1.12=28,7 мм = 29 мм

Определяем размер литниковой чаши или литниковой воронки

В зависимости от диаметра стояка, если

до 32 мм – литниковая воронка, свыше– литниковая чаша. Выбираем литниковую чашу. Исходя из размеров литниковой чаши, округляем к большему ближнему значению по таблице 27

до 32 мм – литниковая воронка, свыше– литниковая чаша. Выбираем литниковую чашу. Исходя из размеров литниковой чаши, округляем к большему ближнему значению по таблице 27

Размер литниковой чаши, мм.

| Диаметр стояка, мм | L | M | h |  |  |  |  | r |  |

| 32 | 180 | 70 | 110 | 40 | 35 | 50 | 45 | 15 | 5 |

Литниковая чаша

8.5. Расчет размеров опок и модельных плит.

где

толщина формовочной смеси вокруг отливки (

толщина формовочной смеси вокруг отливки ( );

);  ширина шлакоуловителя, мм;

ширина шлакоуловителя, мм;  диаметр модели, мм.

диаметр модели, мм.Длина опоки:

A = 100+2*206,4+50+2*50+2*45=752.8=800мм

Ширина опоки:

В=4*50+2*105,4+15,6=426,4=450мм

При машинной формовке габаритные размеры опок зависят от числа отливок их габаритных размеров и расположения, размеров литниковой системы, а также площади стола формовочной машины.

Полученные расчетные значения

и

и  приводим к стандартным значениям, округляем до ближайшего большего числа с шагом 50 мм.

приводим к стандартным значениям, округляем до ближайшего большего числа с шагом 50 мм.

8.6. Расчет высоты опок.

Высота опоки рассчитывается, исходя из величины модели в данной опоке и расстоянию от края модели до формовочной смеси.

где

высота верхней опоки;

высота верхней опоки;  высота нижней опоки;

высота нижней опоки;  размер модели;

размер модели; толщина формовочной смеси (

толщина формовочной смеси (

Hн = R+

60+52,7 = 112,7=125мм

60+52,7 = 112,7=125ммHв = Hн

Так как у нас массовое производство, то размеры оборудования и оснастки должны быть стандартными. Для этого округляем расчетные значения до ближайшего большего значения с шагом 25.

8.7. Расчет размеров модельных плит.

9Выбор состава формовочной и стержневой смесей

Формовочные смеси применяют для изготовления песчаных форм. Технологический процесс приготовления формовочных смесей заключается в перемешивании составляющих компонентов смеси с последующим ее выстаиванием и разрыхлением. Перемешивание производят в смешивающих бегунах. Время перемешивания составляет для единой смеси 3-5 мин. Затем смеси загружают в бункера, где они выстаиваются в течение нескольких часов для равномерного распределения влаги. Перед загрузкой смесь разрыхляют.

Состав и свойства формовочной смеси :

Оборотная смесь – 93-94%

Глинистый песок – 5-7%

Огнеупорная глина – до 10%

Противопригарные добавки (уголь, мазут) – до 2

Предел прочности на сжатие – 0,05-0,06 МПа

Газопроницаемость – 17-30

Влажность – 5,5-6,5%

При заливке формы стержни в большинстве случаев находятся в тяжелых условиях, испытывая значительное термическое и механическое воздействие расплавленного литейного сплава. Поэтому к стержневым смесям предъявляют более высокие требования по прочности и другим свойствам, чем к формовочным смесям.

Изготовление полуформ и стержней, сборка форм

Способ формовки – машинная.

Выбираем тип формовочной машины исходя из размеров опок в свету.

Машина – формовочная пневматическая встряхивающепрессовая с электроуправлением с поворотом полуформ.

Осуществляем формовку в 2-х опоках по разъемной модели.

Основным способом изготовления стержней является их машинная формовка в стержневых ящиках.

Операция сборки форм начинают с установки нижней полуформы на заливочную площадку. Затем полость полуформы продувают сжатым воздухом, устанавливают в нее нижнюю полуформу и осторожно по фиксирующим штырям накрывают верхней. Для предотвращения подъема верхней полуформы статическим давлением металла ее скрепляют с нижней полуформой скобами или ставят грузы.

10. Расчет шихты.

Для обеспечения заданного химического состава и качества выплавляемого чугуна следует рассчитать шихту по принятому химическому составу чугуна с учетом угаром элементов при плавке его в вагранке.

При расчете шихты необходимо учитывать угар элементов при ваграночной плавке: 10 – 30% для Si, 15 – 25% для Mn, 16 – 20% для Cr.

Пригар серы составляет 40-50% вследствие перехода серы из кокса в чугун.

При плавке в вагранке содержание углерода в шихте можно определить по формуле:

где

массовая доля углерода в шихте, %;

массовая доля углерода в шихте, %;  массовая доля углерода в чугуне, %;

массовая доля углерода в чугуне, %; коэффициент науглероживания;

коэффициент науглероживания; коэффициент, учитывающий окисление углерода. Значение коэффициента

коэффициент, учитывающий окисление углерода. Значение коэффициента  можно определить по таблице 29

можно определить по таблице 29 с соответствующей интерпретацией.

с соответствующей интерпретацией. Доля сжатого лома в шихте 15%, тогда коэффициент науглероживания 1,74. Коэффициент, учитывающий окисление углерода взяли из рисунка 44

,

,

Определим среднюю массовую долю кремния и марганца в шихте. Допустим, что исходная доля кремния в шихте

, марганца

, марганца

, тогда угар при плавке кремния составит 0,15

, тогда угар при плавке кремния составит 0,15 , а марганца – 0,20

, а марганца – 0,20 . В жидком чугуне остается:

. В жидком чугуне остается: кремния:

марганца:

В соответствии с заданным составом по таблице 30

в жидком чугуне должно оставаться кремния от 2,2 – 2,6% и марганца в пределах от 0,5 – 0,8 % . Получим:

в жидком чугуне должно оставаться кремния от 2,2 – 2,6% и марганца в пределах от 0,5 – 0,8 % . Получим:

Содержание элементов в «колоше» (массовый состав компонентов равный 800 кг) проверяем расчетом по таблице 32

.Расчет, представленный в таблице, показывает, что кремния в шихте достаточно. А вот марганца недостаточно. Чтобы получить минимальное содержание марганца в шихте необходимо добавить:

.Расчет, представленный в таблице, показывает, что кремния в шихте достаточно. А вот марганца недостаточно. Чтобы получить минимальное содержание марганца в шихте необходимо добавить:

Недостаток марганца восполним введением ферромарганца.

на одну завалку массой 800 кг или

0,01 кг на 100 кг заливки.

0,01 кг на 100 кг заливки.Исходя из таблицы 31

пригар серы учитываем в содержании серы в шихте, но в целом её содержание будет меньше заданного 0,09%. Сера получает пригар 0,0287%.

пригар серы учитываем в содержании серы в шихте, но в целом её содержание будет меньше заданного 0,09%. Сера получает пригар 0,0287%. На основании расчета шихты методом подбора записываем состав шихты металлической завалки массой 800 кг:

1)литейный чугун марок:

ЛК1 (200);

ЛК2 (120);

2)возврат собственного производства (240);

3)стальной лом (120);

4)брикетированная чугунная стружка (120).

Итого 800 кг.

Дополнительно в состав шихты вводится 0,08 кг ферромарганца. Вся масса металлической шихты составит (800+0,08)=800,08 кг.

Расход кокса зависит от способа плавки в вагранке и составляет 9-16% от массы металлической завалки. Например, при плавке в вагранке без подогрева дутья его расход составляет около 15%,с подогревом дутья-11%.Флюсы вводятся в количестве 3% от массы металлической завалки.

Использованная литература.

1.Разработка технологического процесса изготовления чугунных отливок способом литья в песчаные формы: учебно -методическое пособие/В.А.Алов, О.М.Епархин, А.Н.Попков, Е.Н.Потуткина,И.Н.Куприянов.-Ярославль: Изд-во ЯГТУ,2012.-76с

2.Технология конструкционных металлов : Учебник для студентов машиностроительных специальностей вузов /А.М.Дальский, Т.М.Барсукова, Л.Н.Бухаркин и др.;Под общей ред. А.М.Дальского.-5-е изд.,

исправленное. М.:Машиностроенние,2003.-512с