Модернизация конусной дробилки КСД-2200. Курсовая работа по ДСМ. Модернизация конусной дробилки ксд2200

Скачать 1.78 Mb. Скачать 1.78 Mb.

|

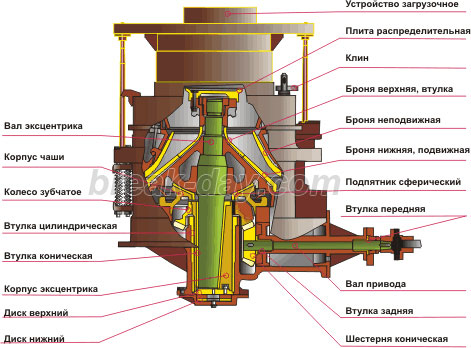

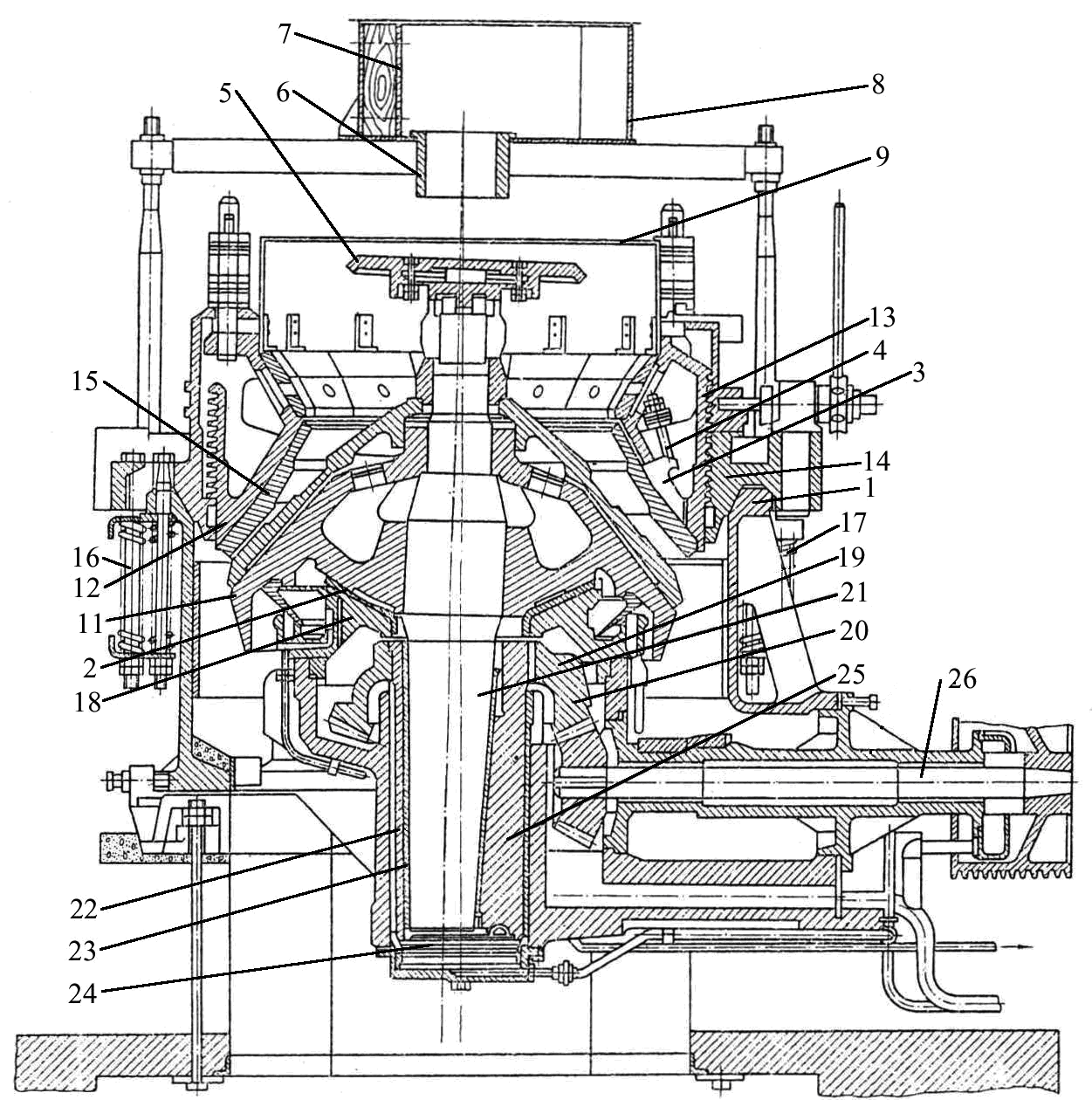

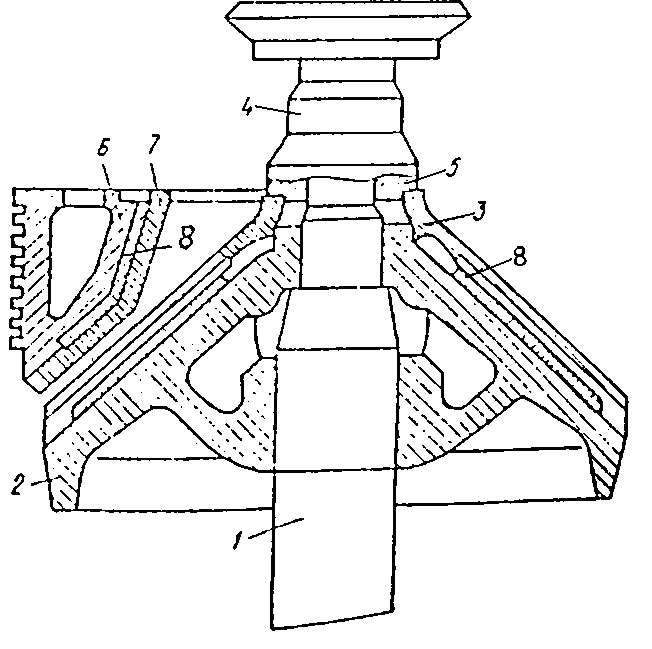

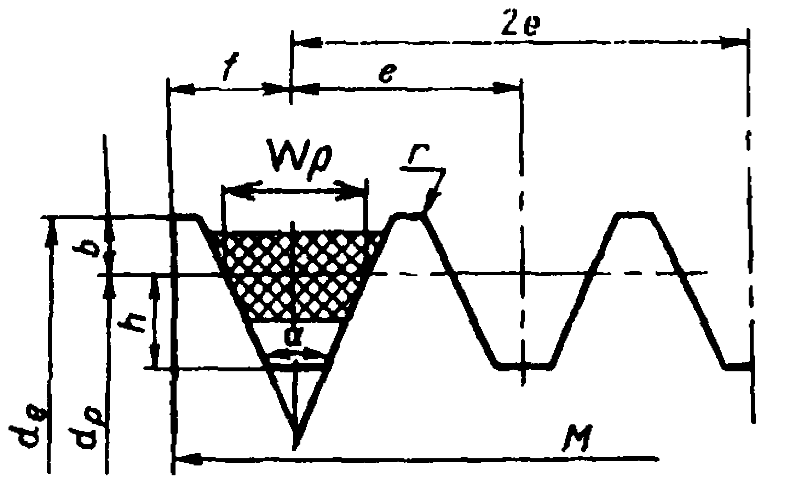

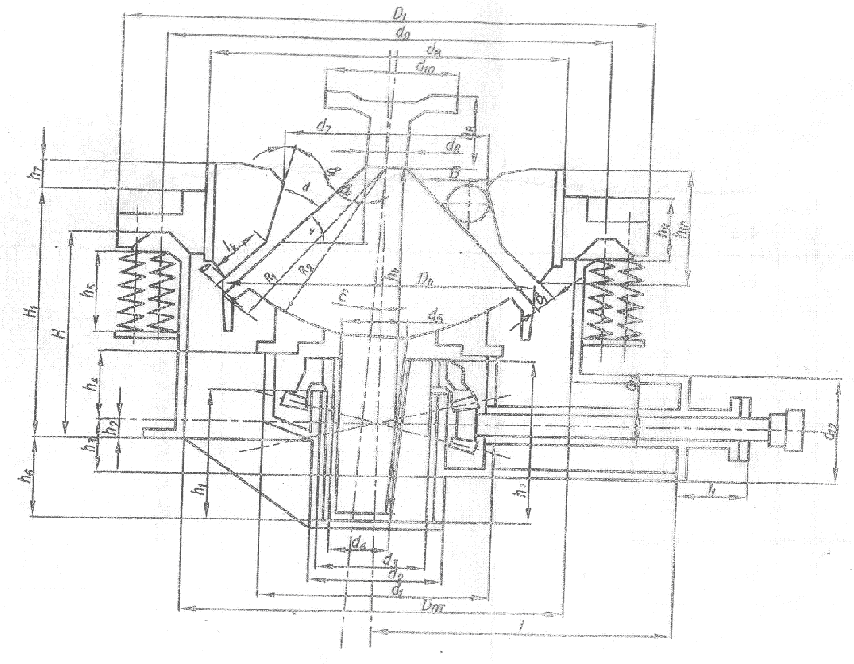

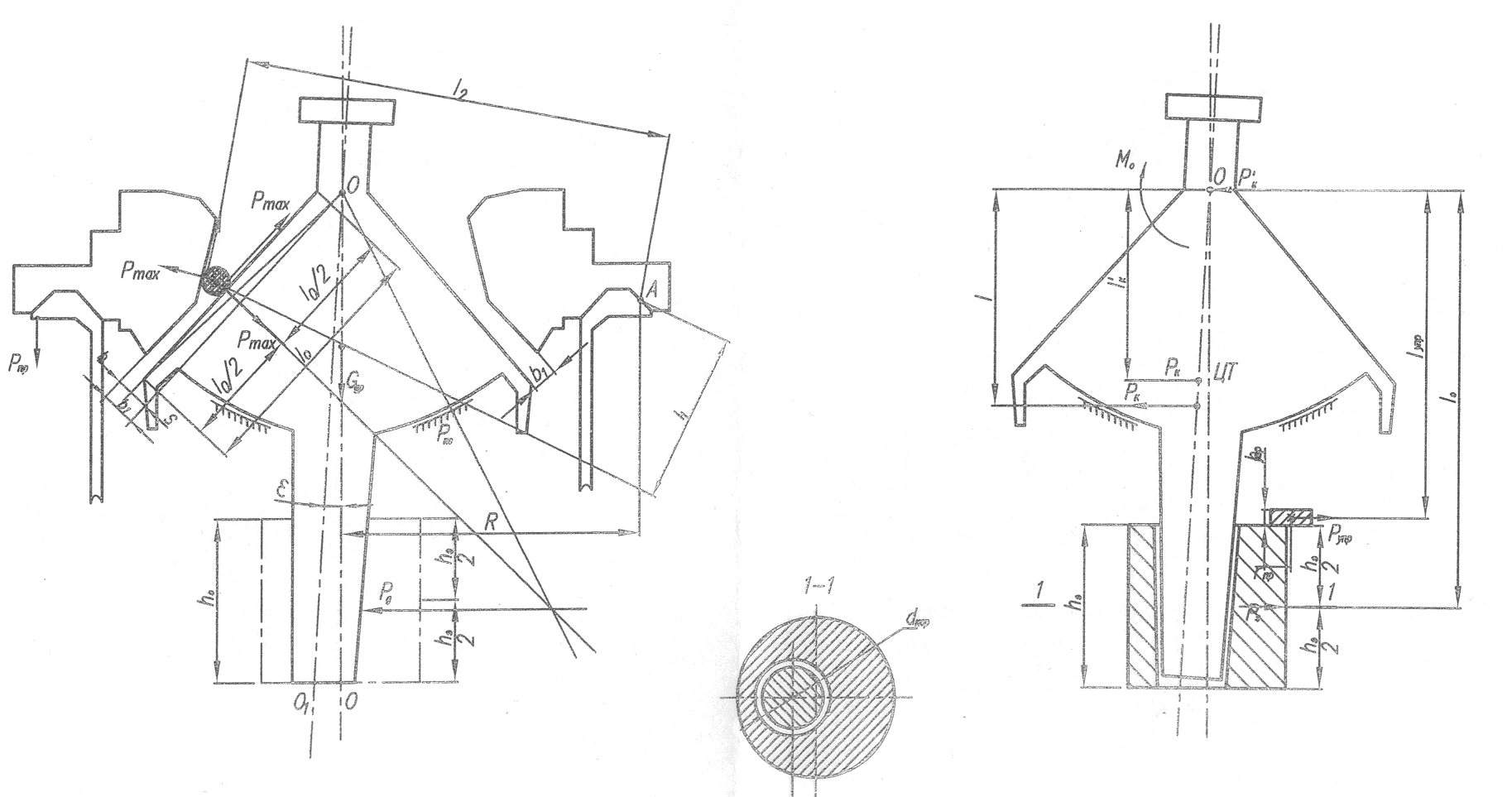

Рисунок 1 - Схема конусной дробилки КСД-2200Материал в конусных дробилках разрушается в камере дробления, образованной двумя коническими поверхностями, из которых одна (внешняя) неподвижная, а другая (внутренняя) подвижная, измельчение происходит под действием сжимающих, изгибающих, истирающих сил. Конусные дробилки могут найти применение как в строительной индустрии, при производстве цемента и других строительных материалов, а так же переработке отходов строительных материалов, так и в горно-обогатительной промышленности для дробления горных пород. Наибольшее распространение в силу определенных преимуществ конусные дробилки среднего дробления получили в промышленности нерудных строительных материалов. Основным параметром дробилки является диаметр основания дробящего конуса. У дробилки КСД-2200 диаметр основания дробящего конуса равен 2200 мм. Основными узлами дробилки (рисунок 2) являются: станина, неподвижный конус (регулировочное кольцо), подвижный конус, эксцентрик с шестерней и втулками, опорное кольцо, опорная чаша, приводной вал, загрузочная (питательная) платформа. Рабочим органом дробилок среднего и дробления являются подвижный конус и регулировочное кольцо (неподвижный конус), защищенные футеровкой из марганцовистой стали. Вращение подвижного конуса осуществляется при помощи специального эксцентрикового подшипника, в котором установлен хвостовик вала подвижного конуса под углом 2—4° к геометрической оси дробилки. Эксцентрик получает вращение от привода дробилки. Образующие конусов при этом периодически сближаются и удаляются друг от друга. При сближении конусов происходит дробление кусков материала за счет раздавливания, отчасти с изгибом и истиранием, а при удалении конусов раздробленный материал погружается под действием собственного веса. Процесс дробления и разгрузка готового продукта происходит непрерывно. Дробящий конус заклинен на валу, подвешенном в центре траверсы. Конус имеет облицовку из марганцовистой стали. Верхняя часть неподвижного конуса также футеруется плитами из марганцовистой стали.  Рисунок 2 - Конусная дробилка среднего дробления Верхняя подвеска вала состоит из кольца и эксцентриковой втулки с конусной внутренней поверхностью. Нижний конец вала дробящего конуса входит в отверстие втулки эксцентрично относительно геометрической оси дробилки. При такой установке вал дробящего конуса описывает коническую поверхность, вершина которой совпадает с точкой подвеса вала на траверсе. Эксцентриковая втулка вращается в нижнем подшипнике корпуса дробилки, опираясь, кроме того, на подпятник. Вращение передается втулке посредством конической передачи. Выгрузка дробленого продукта происходит по отводящему лотку или непосредственно вниз. По этому признаку ее называют соответственно боковой или центральной разгрузкой. Современные конструкции конусных дробилок изготовляют с гидравлическим регулированием выходной щели и гидравлическими амортизаторами. Их оборудуют также автоматической системой отключения двигателя при попадании в нее недробящихся предметов или из-за ее перегрузки. Автоматика обеспечивает также оптическую и акустическую систему наблюдения за работой дробилки. Дробилка КСД-2200 имеет следующие основные части: станину, опорное кольцо, кожух; опорную чашу, дробящий конус, вал-эксцентрик, приводной вал, загрузочное устройство. Станина 1 (рисунок 3) представляет собой цельнолитую конструкцию, выполненную из стали 35Л с отливками для установки приводного вала 26 и центрального стакана 25. Монтируют станину на фундаменте строго вертикально. Установку проверяют по уровню, уложенному поперек обработанной кольцевой поверхности под опорную чашу и отвесом по оси дробилки. На верхний фланец станины укладывают опорное кольцо 14, которое крепится к ней с помощью болтов 16, пропущенных через амортизационные пружины 17. Такая конструкция крепления опорного кольца предохраняет дробилку от поломок при попадании в нее недробимых материалов (зуб экскаватора, кусок металла, кувалда и т. п.). В этих случаях под действием большой нагрузки пружины сжимаются, опорное кольцо 14 вместе с регулирующим 13 поднимается, расстояние между подвижным 11 и неподвижным 12 конусами увеличивается, недробимый материал проходит через щель, не вызывая аварии.  Рисунок 3 - Конусная дробилка КСД-2200 Следует помнить, что пружины могут срабатывать и при нормальной работе дробилки. Этот процесс сопровождается резким стуком опорного кольца о станину. В этом случае не следует прибегать к затяжке пружин. Причинами срабатывания пружин, кроме попадания недробимых материалов, могут быть неравномерное или избыточное питание дробилки; большое количество материала мелкой фракции; вязкий материал; недостаточная жесткость пружин. Дополнительная затяжка пружин, превышающая их размер по высоте, вызовет напряженность работы деталей дробилки, а следовательно, повысит их износ. Кроме того, при попадании крупных недробимых материалов повышается вероятность аварии. Регулирующее кольцо 13 с помощью упорной резьбы ввернуто в опорное и служит для увеличения или уменьшения размеров разгрузочной щели дробилки. Ввертыванием или вывертыванием регулирующего кольца изменяют размер щели между подвижным и неподвижным конусами. Внутренняя поверхность регулирующего кольца бронирована. Броня 15 выполнена из стали Г13Л, хорошо работающей на истирание, и крепится к кольцу с помощью крючьев 4 и скоб 3. Нижняя часть брони плотно прилегает к основанию кольца. Зазор остальной части заполняется цинковым сплавом или цементным раствором. Для ограждения рабочей зоны дробилки и крепления приемной воронки предусмотрен кожух 9. Опорная чаша 18 плотно устанавливается в верхней части станины и служит опорой для дробящего конуса. Чтобы избежать сдвига сферического подпятника 2, его устанавливают на штифтах. При монтаже опорной чаши допустимо ударное воздействие, однако слёдует предохранять от повреждений водоподводящий и сливной патрубки, кольцо для улавливания отработанного масла, сферический подпятник и пылеотбойник. Дробящий конус 11 жестко насажен на вал 21 посредством горячей посадки и опирается на сферический подпятник. Поверхность дробящего конуса футерована броней из стали Г13Л. Пространство между телом конуса и футеровочной броней заливается цинковым сплавом, что обеспечивает плотность прилегания брони к конусу и жесткое ее крепление. Подшипником для эксцентрика служит бронзовая втулка 22, запрессованная в стакан 25. В коническую расточку эксцентрика установлена коническая втулка 23, изготовленная из бронзы или из металла с баббитовой наплавкой, выполняющая функцию подшипника хвостовика вала дробящего конуса. Опорой эксцентрика является подпятник 24, представляющий собой набор стальных дисков и бронзовых шайб. Зубчатое колесо 20, установленное на верхней части эксцентрика на шпонке, является частью привода дробилки. На нем смонтирован противовес 19 для уравновешивания инерционных сил. При монтаже дробящего конуса необходимо обеспечить правильное скольжение хвостовика вала во втулке эксцентрика, чтобы избежать повреждения гидравлического затвора и маслоотражательного кольца. Опуская дробящий конус, следует оттягивать его в сторону противовеса конического колеса, давая возможность скользить хвостовику вала по втулке, соприкасаясь в двух точках. Приводной вал 26 смонтирован в отливке станины дробилки на подшипниках качения (скольжения) и служит для передачи вращения от электродвигателя эксцентрику посредством зубчатой конической пары. Приводной вал соединяется с электродвигателем упругой муфтой и клиноременной передачей. Загрузочное устройство состоит из приемной коробки 8, отражательного экрана 7 и патрубка 6, при помощи которого материал, подлежащий дроблению, попадает на распределительную тарелку 5, установленную на верхней части вала дробящего конуса, и равномерно поступает в камеру дробилки. Производительность конусных дробилок выражается объемом раздробленного материала, выпадающего из камеры дробления за один оборот вала-эксцентрика. На производительность конусных дробилок существенным образом влияет степень измельчения материала, т. е. отношение среднего диаметра кусков до и после дробления. Чем больше степень измельчения, тем ниже производительность, и наоборот. Производительность дробилок зависит от прочности дробимого материала. Чем выше прочность, тем ниже производительность. Частота вращения вала-эксцентрика до определенного предела повышает производительность дробилки и зависит от угла наклона образующих конусов и величины эксцентриситета. С увеличением частоты вращения вала-эксцентрика повышается расход электроэнергии, наблюдается переизмельчение материала, снижается производительность дробилки. При уменьшении частоты вращения вала-эксцентрика производительность дробилки снижается в пропорциональной зависимости. Основными направлениями увеличения производительности конусных дробилок являются: своевременное и качественное проведение технических обслуживаний и ремонтов; улучшение организации производства; повышение культуры производства; повышение квалификации обслуживающего персонала, автоматизация производственных процессов; ликвидация холостого хода дробилок; снижение крупности исходного материала. Важное значение в конструкции дробилок имеет система смазки, обеспечивающая, кроме смазки трущихся частей, отвод от них тепла. В дробилках обычно применяют принудительную циркуляционную смазку. Жидкая смазка в подшипники щековых и конусных дробилок подается принудительно, при помощи специальной станции -смазки. Пуск дробилок осуществляется лишь после включения этих станций и установившейся нормальной циркуляции масла. Работа системы централизованной смазки сводится к поддержанию заданного уровня масла в сливной магистрали и температуры масла, поступающего в подшипники. 2 Описание сущности модернизации и ее технико-экономическое обоснование Сущность модернизации по результатам патентного исследования заключается в снижение эксплуатационных расходов и повышение надежности в работе при отрицательных температурах за счёт промежуточного слоя между корпусом дробящего конуса и бронефутеровкой, заполненного техническим битумом при температуре его плавления. Битумный материал, который образует прокладку между футеровкой и корпусом дробящего конуса и позволяет увеличить упругость основания футеровки, обеспечивает равномерное распределение нагрузки по поверхности футеровки вследствие значительно большей упругости битума по сравнению с цементным раствором, а также в связи с большим коэффициентом внутреннего трения битумного материала. Конусная дробилка содержит вал 1, корпус дробящего конуса 2, бронефутеровку 3, которая крепится к корпусу дробящего конуса с помощью гайки 4, цилиндрическую приставку 5, корпус регулировочного кольца 6 с бронефутеровкой 7. Промежуточный слой между корпусом дробящего конуса 2, корпусом регулировочного кольца 6 и бронефутеровками 3 заполнено битумным материалом 8 (рисунок 4). Конусная дробилка работает следующим образом: При работе конусной дробилки дробящий конус 2 совершает круговое качательное движение. При сближении конуса 2 и регулировочного кольца 6 происходит дробление материала, во время которого возникают большие усилия, и битумный материал 8, которым заполнено пространство между бронефутеровкой 3 и 7 и корпусами дробящего конуса 2 и кольца 6. вследствие его значительно большей упругости и большего коэффициента внутреннего трения по сравнению с цементной набивкой не выкрашивается, что предохраняет футеровку, конус и крепежные детали от разрушения и преждевременного износа.  Рисунок 4 – Конус подвижный 3 Расчёт или обоснование основных технологических параметров конусной дробилки КСД-2200 Исходные данные: Dmax = 0,29 м – максимальная крупность исходной горной породы; dmax = 0,12 м – максимальная крупность продукта дробления; Физико-механические свойства горной породы (гранит): σ = 180 МПа – временное сопротивление сжатию исходного материала; Е = 6 · 104 МПа – модуль упругости материала. Выбор типоразмера конусной дробилки Исходными данными для выбора типоразмера являются размер исходного материала Dmax и размер готового продукта dmax. Ширина приемного отверстия В, м: Размер выходной щели b, м: где kок – коэффициент относительной крупности продукта дробления в КСД, kок = 1,7…2,6. Определение конструктивных и технологических параметров конусной дробилки Величина хода дробящего конуса S, м: где L – радиус поворота при качении конуса (отрезок длиной АО), м; ε – угол прецессии. Ширина выходной щели в раскрытом положении В1, м: В1 = В + S, (4) В1 = 0,341 + 0,1116 = 0,4526 м. Частоты вращения дробящего конуса n, c-1: где β – угол наклона образующей дробящего конуса к его основанию, град.; f – коэффициент трения материала о поверхность конуса, f = 0,3…0,4; lк – длина параллельной зоны, м: где Dк – диаметр дробящего конуса, м. Эмпирическая формула для определения частоты вращения дробящего конуса n, c-1: n = 1,35 · (4,32 – Dк), (7) n = 1,35 · (4,32 – 2,2) = 2, 862 c-1. Производительность дробилки Q, м3/с: где kраз – коэффициент разрыхления, kраз = 0.035…0,45. 4 Кинематические и силовые расчёты узлов и механизмов Расчет кинематических параметров Мощности электродвигателя При работе КСД энергия двигателя расходуется на преодоление сопротивлений от сил дробления, от трения на сферической опоре и от трения в эксцентриковом приводном узле. Требуемая мощность электродвигателя Nдв, исходя из гипотезы объема кВт: где σ – временное сопротивление сжатию исходного материала, σ = 180 МПа; Е – модуль упругости материала, Е = 6 · 104 МПа; η = 0,75…0,85; Dк – диаметр основания подвижного конуса, Dк = 2,2 м; Dсв, dсв– средневзвешенные размеры, соответственно, исходного материала и продукта дробления, м: Dсв = (0,55…0,75) ·В, (10) Dсв = 0,55 · 0,341 = 0,188 м; dсв = (1…2) · b, (11) dсв = 2 · 0,046 = 0,092 м; kпр – суммарный поправочный коэффициент на крупность материала, типоразмер, исполнение дробилки, kпр = 1,3…1,5; n – частота вращения, n= 2,862 с-1. По эмпирической формуле требуемая мощность электродвигателя Nдв, кВт: По каталогу подбираем электродвигатель трехфазный асинхронный АИР355S6: - мощность N = 160 кВт, - асинхронная частота вращения nДВ= 1000 мин-1, - КПД = 94 % - Расчет клиноременной передачи Мощность, необходимая для преодоления моментов равнодействующей сил дробления, трения на сферической опоре, трения в эксцентриковом узле по результатам расчета составила 138000 Вт. По данной мощности подбираем асинхронный электродвигатель АИР355S6: - мощность N = 160 кВт, - асинхронная частота вращения nДВ = 1000 мин-1, - КПД = 94% - Передача вращения от вала электродвигателя на коническую шестерню осуществляется при помощи клиноременной передачи. КПД клиноременной передачи ηКЛ = 0,95 Расчет производится с целью определения типа ремня и их количества, необходимого для передачи установленной мощности. Исходные данные: Передаваемая мощность: N = 160 кВт. Частота вращения ведущего шкива n1 = nДВ = 1000 мин-1. Диаметры шкивов: ведущего d1 = 500 мм ведомого d2 = 1250 мм По передаваемой мощности N = 160 кВт и частоте вращения nДВ = 1000 мин-1 принимаем сечение ремня D. Линейная скорость ремня: Угол обхвата ремнем меньшего шкива α: Рекомендуемое межцентровое расстояние: а = 920,5…2630 мм. Принимаем межцентровое расстояние а = 1700 мм. Расчетная длина ремня: Принимаем стандартную длину ремней L = 5600 мм в соответствии с ГОСТ 1284.1 – 89. Номинальное межцентровое расстояние: где Минимальное межцентровое расстояние для удобства монтажа и снятия ремней: аMIN= аНОМ - 0,01 · L = 1734 - 0,1 · 5600 = 1174 мм. (20) Максимальное межцентровое расстояние для создания натяжения и подтягивания ремней при вытяжке: аMАХ = аНОМ + 0,025 · L = 1734 + 0,025 · 5600 = 1874 мм (21) Число ремней: где N – передаваемая мощность, N= 160 кВт, F – площадь ремня, F = 8,93 см2, υ – скорость ремня линейная, υ = 16,5 м/с; где k0 –полезное напряжение, k0 = 18,2 Сα – коэффициент, учитывающий влияние угла обхвата меньшего шкива ремнем, Сα = 0,95; Сυ – коэффициент, учитывающий влияние центробежных сил, Сυ = 0,85; Ср – коэффициент, режима работы, Ср =0,9; Принимаем число ремней Z' = 8.  Рисунок 5 – Профиль канавок шкивов (ГОСТ 20889-88) Размеры: WP= 27 мм, bMIN = 8,1 мм hMIN= 19,9 мм e = 37 ± 0,6 мм r = 2,0 мм α=40° Наружные диаметры шкивов: de1 = d1 + 2 · b = 315 + 2 · 8,1 = 331,2 мм (24) de2 = d2 + 2 · b = 1000 + 2 · 8,1 = 1016,2 мм (25) Ширина шкивов: Определение нагрузок в элементах дробилки Усилие дробления Р, Н: где S1 – величина перемещения в точке приложения силы Р, м: S1 ≈ 0,5 · S = 0,5 · 0,1116 = 0,0558 м; (28) σ – временное сопротивление сжатию исходного материала, σ = 180 МПа; Е – модуль упругости материала, Е = 6 · 104 МПа; η = 0,75…0,85; Dк – диаметр основания подвижного конуса, Dк = 2,2 м; Dсв, dсв– средневзвешенные размеры, соответственно, исходного материала и продукта дробления, м: Dсв = 0,188 м, dсв = 0,092 м; Рmax = P · kпр, (29) Рmax = 922547 · 1,5 = 1383,8 ·103Н. Эмпирическая формула для определения усилия Рmax по данным Олевского В.А., Н: Рmax = 42 ·Dк2 · 9,81 ·103, (30) Рmax = 42 ·2,22 · 9,81 ·103 = 1994,2 ·103Н. Нагрузки в элементах дробилки Нагрузки в элементах дробления рассчитывают по максимальной величине дробящего усилия, точки приложения максимального, считается точка, находящаяся на середине зоны дробления. Согласно условию расчета верней части дробилки находится в равновесии под действием внешних сил. Уравнение моментов сил относительно точки А: где Рпр - суммарная сила прижатия пружины, Н; GM - вес верхней части дробилки (опорных и регулировочных колец в сборе); f - коэффициент трения материала о дробящие плиты, f = 0,3...0,4; l1, l2, R – соответствующие плечи сил, м;  Рисунок 6 – Конструктивная схема и размеры конусных дробилок среднего и мелкого дробления Уравновешивание сил инерции В данных дробилках, имеются две неуравновешенные вращающиеся массы подвижного дробящего конуса и эксцентрикового вала втулки. Для уменьшения действия этих сил применяются противовесы, которые закрепляют на зубчатом колесе.  Рисунок 7 – Расчетные схемы конусных дробилок среднего и мелкого дробления: а – для определения нагрузок, б – для уравновешивания масс. Условие полного уравновешивания дробилки: Ркlк – Pупрlупр – Рэlэ = 0, Рк – Pупр – Рэ = 0. (32) где Рк – инерционные силы дробящего конуса, Н; Pупр – инерционные силы уравновешивающего противовеса; Рэ – инерционные силы эксцентрикового вала втулки; lк, lупр, lэ– плечи данных сил. Инерционные силы дробящего конуса Рк, Н: где mк – вес дробящего конуса; ω – угловая скорость втулки вала; Угловая скорость втулки вала ω, с-1: Сила инерции при вращении эксцентрикового вала втулки Рэ, Н:  (35) (35)где dк ср – диаметр расточки эксцентриковой втулки в плоскости действия силы Рэ; ρ – плотность материала эксцентриковой втулки; hэ – высота втулки; ω – угловая скорость втулки вала; rср – эксцентриситет вала по линии действия силы Рэ; Инерционные силы уравновешивающего противовесаPупр, Н: где mк – вес противовеса; rпр – радиус вращения центра масс противовеса;  , (38) , (38)где φ – центральный угол кольцевого сектора противовеса; ρ – плотность материала противовеса; R1, R2– внутренний и наружный радиусы кольца; hупр – толщина или высота противовеса. Условие полного уравновешивания дробилки: 39,27 – 8,648 – 30,622 = 0, 105 – 23 – 82 = 0. |