Разработка технического предложения на модернизацию инерционного колосникового грохота. Модернизация просевающий поверхности инерционного колосникового грохота см690

Скачать 1.18 Mb. Скачать 1.18 Mb.

|

|

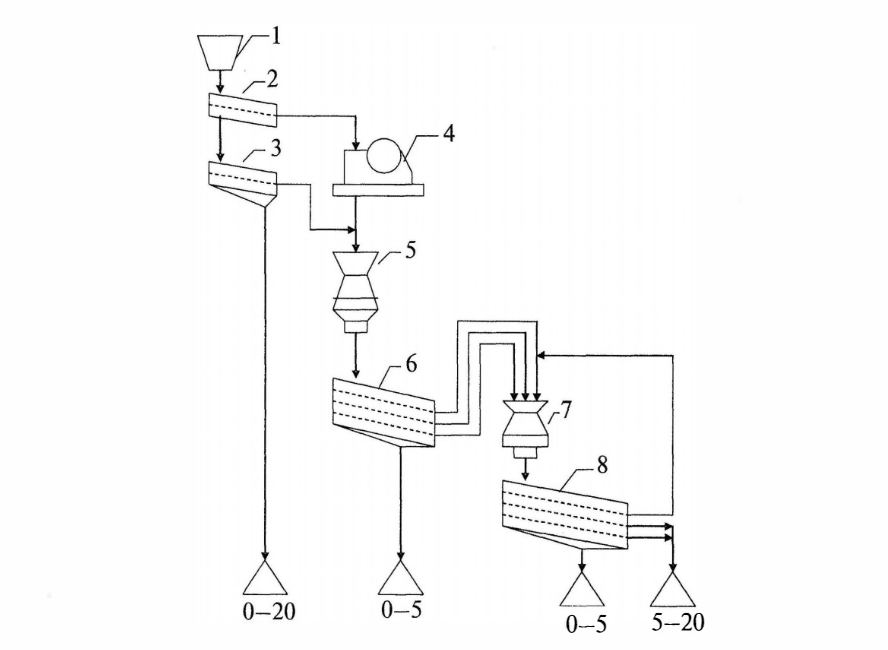

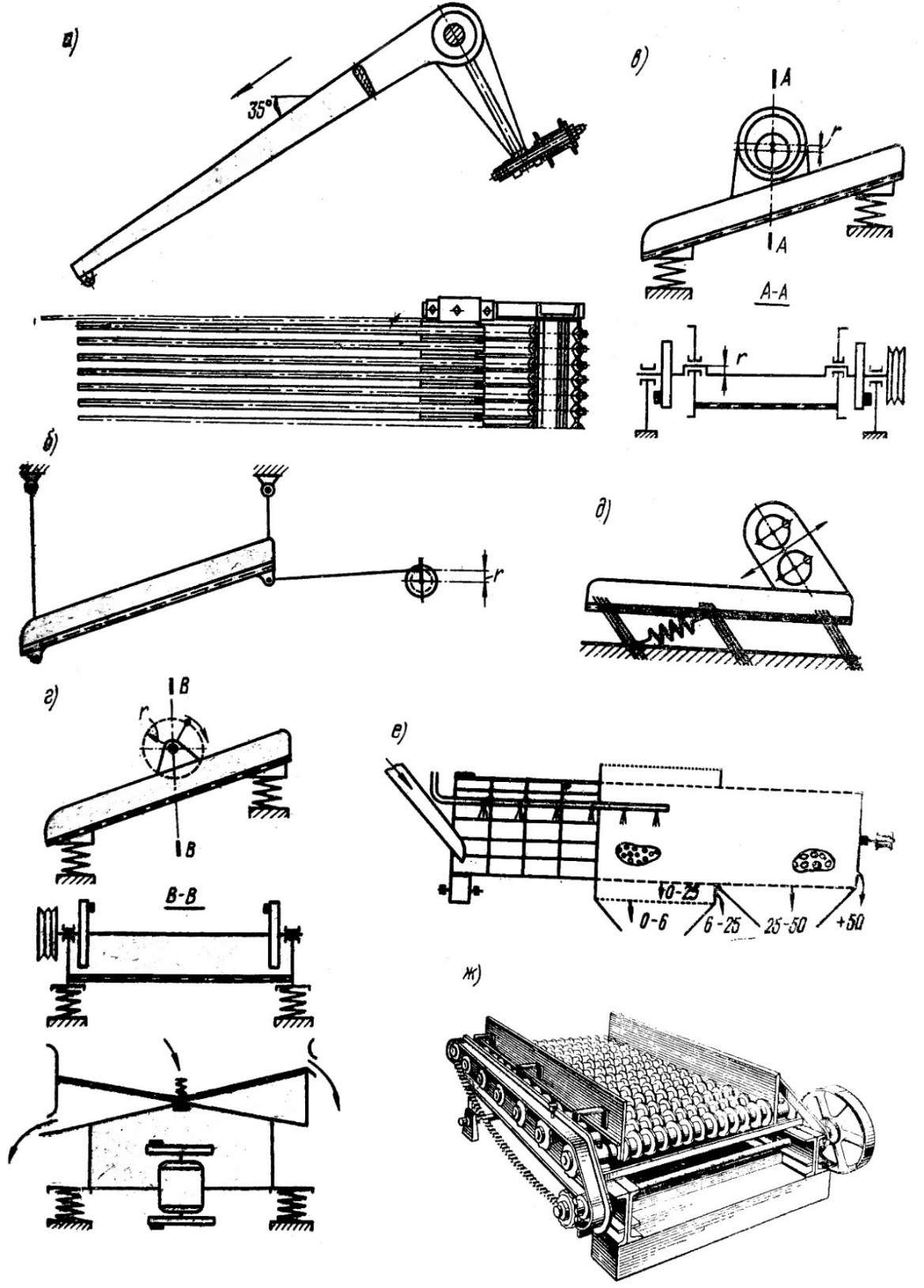

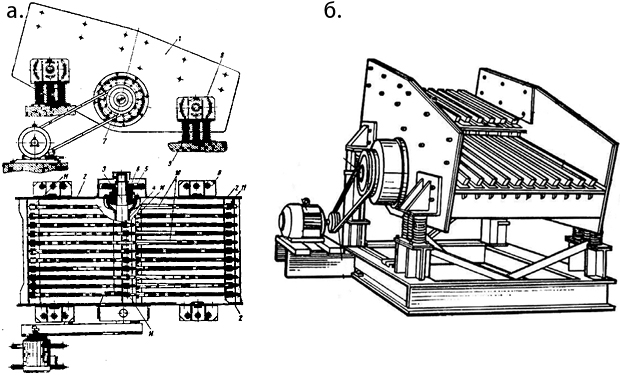

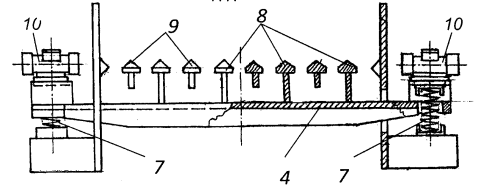

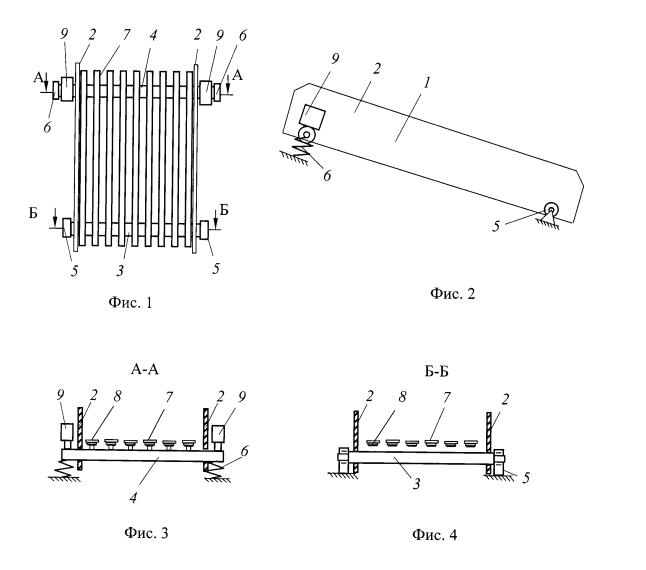

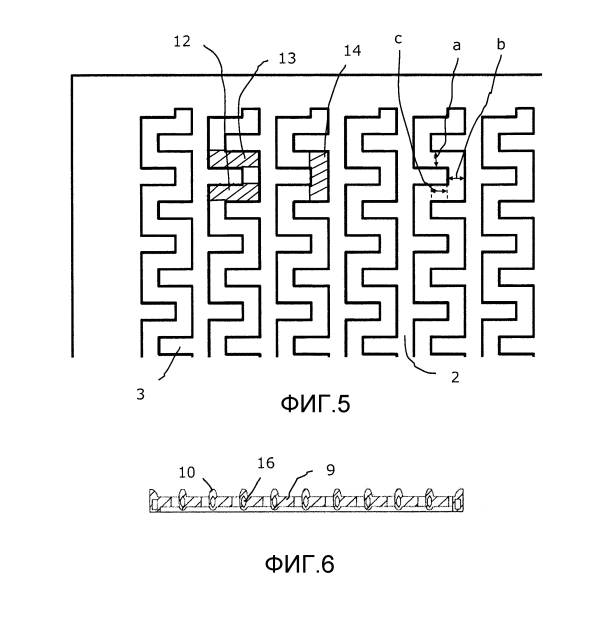

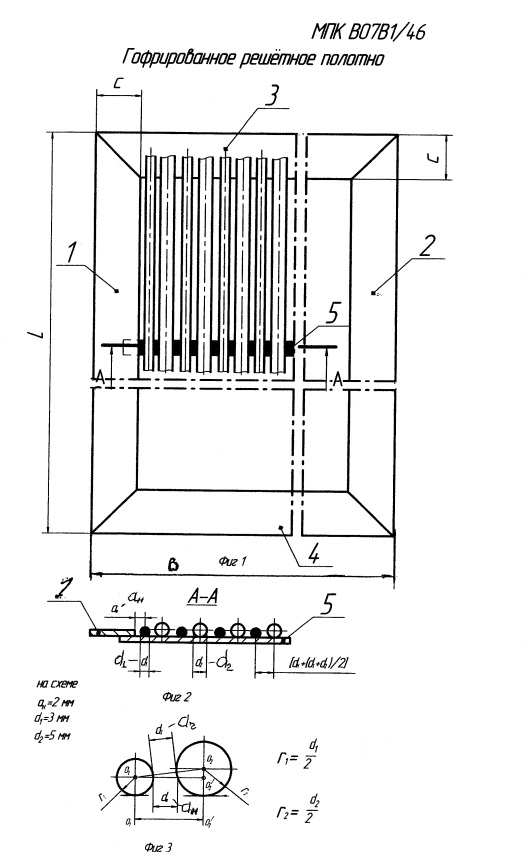

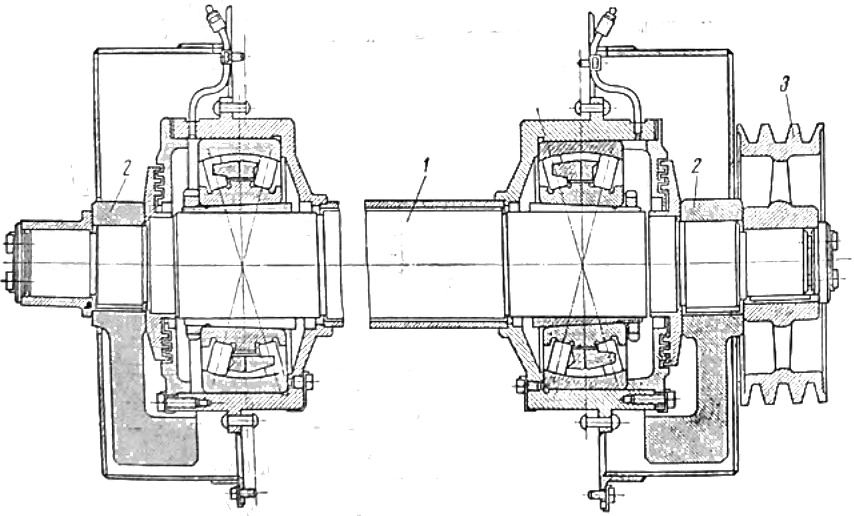

Министерство образования и науки РФ Федеральное государственное бюджетное образовательное учреждение высшего образования Белгородский государственный технологический университет им. В.Г. Шухова Институт технологического оборудования и машиностроения Кафедра механического оборудования РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА К КУРСОВОМУ ПРОЕКТУ по дисциплине «Механическое оборудование (общий курс)» на тему: «Модернизация просевающий поверхности инерционного колосникового грохота СМ-690» Выполнил: студент Группы МО-31 Погосбеков А.А. Проверил: доц. Несмеянов Н. П. Белгород 2020 г. СодержаниеВВЕДЕНИЕ 4 1ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ 5 1.1Описание технологической схемы производства щебня 5 Колосниковый грохот, который будет описываться далее, очень хорошо подходит как один из этапов в производстве щебня. Для того, чтобы понять, чем нам поможет колосниковый грохот в процессе производства, разберемся, что же такое щебень? 5 Щебень представляет собой сыпучий материал неорганического происхождения, часто с зернистой структурой. Зерна имеют размер 5-70 мм. Получают щебень способом дробления горных пород: гравия, валунов, вмешивающих пород. Данный материал используется для изготовления сооружений из бетона, подсыпки оснований на строительных площадках, при возведении различного рода дорожных покрытий. 5 Изготовление щебенки производится в основном методом размельчения рудных и нерудных горных пород. Самый прочный и износостойкий – щебень из наиболее твердых пород. 5 Производственный процесс включает два основных этапа: 5 1.Добыча сырья для изготовления материала 5 2.Переработка сырья. 5 Если с первым этапом всё понятно, то второй этап надо рассмотреть более подробно. 5 1.2 Выбор основного технологического оборудования 8 2 СПЕЦИАЛЬНАЯ ЧАСТЬ 12 2.1 Описание конструкции и принципа действия колосникового грохота СМ-690 12 2.2 Патентный поиск 14 2.3 Сущность модернизации 21 2.4 Расчет основных конструктивных и технологических параметров колосникового грохота СМ-690 22 Заключение 24 Список литературы 24 ВВЕДЕНИЕПроцессы сортирования широко используют в промышленности строительных материалов, так как исходный материал в большинстве случаев представляет собой неоднородную по крупности смесь, содержащую различные примеси и включения. В процессе переработки сырья материал необходимо разделять на классы по крупности, удалять из материала примеси и включения, снижающие его качество. Оборудование для этих процессов основывается на механическом, гидравлическом и воздушно м принципе действия. Наиболее распространенный способ сортирования материалов — механический. Механическое сортирование, производимое на плоских или криволинейных поверхностях с отверстиями заданного размера, называется грохочением, а машины и устройства, служащие для этого — грохотами. Грохоты нашли большое применение на обогатительных фабриках и в горнодобывающей промышленности. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ Описание технологической схемы производства щебня Колосниковый грохот, который будет описываться далее, очень хорошо подходит как один из этапов в производстве щебня. Для того, чтобы понять, чем нам поможет колосниковый грохот в процессе производства, разберемся, что же такое щебень? Щебень представляет собой сыпучий материал неорганического происхождения, часто с зернистой структурой. Зерна имеют размер 5-70 мм. Получают щебень способом дробления горных пород: гравия, валунов, вмешивающих пород. Данный материал используется для изготовления сооружений из бетона, подсыпки оснований на строительных площадках, при возведении различного рода дорожных покрытий. Изготовление щебенки производится в основном методом размельчения рудных и нерудных горных пород. Самый прочный и износостойкий – щебень из наиболее твердых пород. Производственный процесс включает два основных этапа: Добыча сырья для изготовления материала Переработка сырья. Если с первым этапом всё понятно, то второй этап надо рассмотреть более подробно. На рисунке 1 показана технологическая линия для производства щебня. Исходный материал с различным размером частиц (от пылевидных до валунов) через разгрузочный бункер 1 выгружается на колосниковый грохот 2. После предварительной сортировки на фракции крупные куски направляются в щековую дробилку 4, а мелкие и средние куски - на вибрационный грохот 3, где еще раз сортируются на фракции через систему сит. Куски со средним размером смешиваются с материалом, вышедшем из щековой дробилки 4, в конусной дробилке среднего дробления 5, а более мелкая фракция отправляется на склад. В конусной дробилке 5 средние куски материала измельчаются и направляются в вибрационный грохот 6. Оттуда самая мелкая фракция отправляется на склад, а все остальные отправляются в конусную дробилку мелкого дробления 7 для дальнейшего доизмельчения. На выходе материал сортируется в вибрационном грохоте 8, где материал разделяется еще раз на 3 фракции. Первые 2 фракции отправляются на склад, так как достигли нужного размера, а третья (крупная фракция) отправляется опять-таки на доизмельчение в конусную дробилку мелкого измельчения. Таким образом, пройдя все этапы производства, щебень попадает к потребителю, предварительно пройдя технический контроль. Если щебень не соответствует ГОСТ, он признается браком. Его либо отправляют на доизмельчение, либо проводят с ним иные действия, чтобы данный материал смог соответствовать ГОСТ 8267-93.  Рисунок 1 Технологическая схема производства щебня. 1 – устройство загрузки, 2 –грохот колосниковый, 3 – грохот вибрационный, 4 – дробилка щековая, 5 - дробилка конусная среднего дробления, 6 – грохот вибрационный, 7 – дробилка конусная мелкого дробления, 8 – грохот вибрационный. 1.2 Выбор основного технологического оборудованияСортировка материала возможна лишь при относительном движении материала по просеивающей поверхности (колосники, сита, решета) грохота. Применяемые в промышленности строительных материалов грохоты по характеру действия классифицируют на неподвижные и подвижные. В неподвижных грохотах материал сползает по просеивающей поверхности под действием составляющей силы тяжести. Обычно неподвижный грохот состоит из отдельных параллельно установленных колосников. Для большей эффективности сортировки колосники часто располагают «веерообразно». Длина колосников составляет 3-4 м. Величину угла наклона к горизонту для сухих горных пород принимают 35° и при влажной породе с глинистыми включениями  . Эффективность грохочения не более 50—70%. Неподвижные колосниковые грохоты обычно устанавливают для предварительного грохочения, т.е. когда требуется отделение мелочи из материала, поступающего на первичное дробление. Иногда такие грохоты в виде колосниковых решеток устанавливают над бункерами для предотвращения поступления крупных кусков (негабарита) в технологический поток. . Эффективность грохочения не более 50—70%. Неподвижные колосниковые грохоты обычно устанавливают для предварительного грохочения, т.е. когда требуется отделение мелочи из материала, поступающего на первичное дробление. Иногда такие грохоты в виде колосниковых решеток устанавливают над бункерами для предотвращения поступления крупных кусков (негабарита) в технологический поток.На рис. 2, а представлен грохот, состоящий из отдельных консольно расположенных колосников, которым в случае необходимости можно сообщить колебательные движения (вибрацию), что способствует лучшей сортировке материала. Подвижные грохоты по форме просеивающей поверхности разделяют: а) на плоские с горизонтальным или наклонным расположением сит (рис. 2, б-д); б) на барабанные, в которых сито имеет форму цилиндрическую (рис. 2, е) или многогранную усеченной пирамиды (сито-бурат); в) на роликовые колосниковые (рис. 2, ж), в которых параллельно установленные валки с закрепленными на них эксцентрично дисками круглой или треугольной формы вращаются в одну сторону, причем каждый последующий валок имеет скорость несколько выше предыдущего. В свою очередь плоские грохоты разделяют на качающиеся и вибрационные. К плоским качающимся относят грохоты с прямолинейными качаниями (рис. 2, б) и с круговыми движениями в вертикальной или горизонтальной плоскости (эксцентриковые, инерционные - рис. 2, в, г). Плоские вибрационные классифицируют: по конструкции вибромеханизмов: на эксцентриковые (рис. 2, б и в ), инерционные (рис. 2, г и д'), удариые и электромагнитные; по форме траектории движения: на грохоты с направленными (рис. 2-30, д) незамкнутым и круговыми и эллиптическими колебаниями (рис. 2 в, г). Наибольшее распространение в промышленности строительных материалов, в частности нерудных, получили эффективные быстроходные плоские инерционные (рис. 2, г и д) и плоские эксцентриковые гирационные (рис. 2, в) грохоты. В меньшей степени применяют тихоходные плоские с прямолинейными качаниями (рис. 2-30,6) (в цементной промышленности) и барабанные (рис. 2-30, е). Плоские вибрационные (инерционные) грохоты с круговыми колебаниями в горизонтальной плоскости (рис. 2-30, г) применяют в производстве тонкой керамики для процеживания шликеров. Обычно их называют вибрационными ситами. Основной частью каждого грохота, от которой в значительной степени зависят эффективность грохочения и производительность, является просеивающая поверхность, или поверхность грохочения. В качестве просеивающей поверхности в грохотах применяют колосники, решета и сита (проволочные и стержневые). Просеивающая поверхность грохота характеризуется живым сечением, которое определяется как отношение площади всех отверстий в свету к общей площади решета или сита. Колосники обычно изготовляют в виде полос специального профиля из марганцовистой стали или из стали с закаленной поверхностью. Эти профили имеют скосы по вертикали, Решета изготовляют из листа ср штампованными или сверлеными отверстиями. Форма отверстий круглая, квадратная и щелевидная (прямоугольная). Решета по сравнению с ситами имеют более равномерный износ и достаточную жесткость, а поэтому более долговечны, меньше забиваются. Недостаток штампованных решет малое живое сечение (около 40%). Применяют их обычно при крупном и среднем грохочении. Сита или сетки изготовляют ткаными (с отверстиями до 5 мм) и сборными из капелированной или штампованной проволоки, а также сварными (с отверстиями свыше 5 мм). Сита имеют живое сечение до 70%, что имеет большое значение при мелком грохочении. На грохоте устанавливают одно или два сита, реже три и более. Для грохочения мелких фракций (до 10—12 мм), а также влажных и глинистых материалов применяют сита с продолговатыми отверстиями (щелевидные). Сита этого типа по сравнению с ситами с квадратными отверстиями имеют увеличенную производительность— 30—100%. В настоящее время ведутся работы по использованию сит из полимерных материалов и резины. В качестве основного оборудования был выбран подвижный, плоский качающейся инерционный колосниковый грохот марки СМ-690, обеспечивающий высокую производительность и сравнительную простоту конструкции, но имеющих ряд недостатков.  Рисунок. 2 Принципиальные схемы механических грохотов a - колосниковый неподвижный; б - плоский качающийся с прямолинейными колебаниями; в — плоский с круговыми движениями в вертикальной плоскости (эксцентриковый, гирационный); г - плоские вибрационные (инерционные) с круговыми колебаниями (I - в вертикальной плоскости, II - в горизонтальной); a — плоский вибрационный (инерционны й) с направленными колебаниями; е - барабанный (цилиндрический) с одновременной мойкой; ж - роликовый колосниковый 2 СПЕЦИАЛЬНАЯ ЧАСТЬ 2.1 Описание конструкции и принципа действия колосникового грохота СМ-690 Выбранный колосниковый грохот СМ-690 предназначен для предварительной сортировки материла перед переработки его в дробилках первичного дробления т.е. для отделения менее крупных кусков, напарываемых сразу в дробилки второй стадии дробления. Грохот рекомендуется устанавливать перед дробилкой с шириной до 1200 мм. Что как раз соответствует нашим требованиям, представленным в технологической схеме на рис.1 Колосниковый грохот СМ-690 подвижный с качающимися колосниками рисунок 3 состоит из двух отдельных колосниковых систем 10 установленный на опорах 8. Движение колосники получают от эксцентриков 5 и 6, насаженных на приводной вал 7 под углом 180° один к другому. Таким образом, каждая из колосниковых систем совершает возвратно-поступательное движение, чем и обеспечивается грохочение. Данный колосниковый грохот изготавливают производительностью до 450 т/ч при ширине щели между колосниками соответственно от 75 до 200 мм. Одним из недостатков такой конструкции является износ корпуса мпри прохождении по нему материала. Потребляемая мощность при производительности в 450 т/ч составляет 14 кВт. Что считается высокой производительностью. В промышленности строительных материалов колосниковый грохот-питатель применяют главным образом на цементных заводах, где они выполняют функции питателей для крупных щековых дробилок и одновременно грохотов, отделяя куски, размер которых меньше размера выходной щели дробилки.  Рисунок 3. Колосниковый грохот инерционного типа: а- кинематическая схема, б- общий вид Вибрационный колосниковый грохот инерционного типа СМ-690, представленный на рисунке 3, предназначен для сортировки материала, поступающего в дробилку. Применение колосникового грохота целесообразно в тех случаях, когда направляемый в дробилку материал содержит свыше 25—30% кусков, размер которых меньше ширины выходной щели дробилок. Грохот состоит из короба 1, имеющего с внутренней стороны футеровку 2. Вибровал 3 грохота монтируется в пыленепроницаемой трубе 4, которая является поперечной связью короба. Концы трубы служат корпусами для роликоподшипников 5, на которых установлен вибровал 3 со смонтированными на нем дебалансами 6 и шкивом 7. Короб снабжен четырьмя кронштейнами 8, которыми он опирается на пружины 9. Колосники 10 закрепляются на опорных балках 11. Грохот может устанавливаться под углом от 0 до 30° к горизонту. Размер полотна грохота рассматриваемой модели равен 1,5x3 м. Ширина щели 0,075—0,2 м. Наибольший размер поступающего куска 1 м. Среди достоинств инерционных грохотов можно выделить: Достоинствами инерционных систем грохочения являются: высокая производительность; простота и надежность конструкции; Недостатками инерционных систем грохочения являются: Сложность демонтажа при износе просевающих поверхностей; истирание рабочей поверхности короба при прохождении по нему материалов. Патент__РФ_195_615'>Патентный_поиск_При_проведении_патентного_поиска_было_выбрано_четыре_патентов:_№_188_287,_195_615,_2_655_861,_170_538_Патент__РФ_188_287'>2.2 Патентный поиск При проведении патентного поиска было выбрано четыре патентов: № 188 287, 195 615, 2 655 861, 170 538 Патент РФ 188 287 Полезная модель относится к горнообогатительному оборудованию, а точнее к устройствам для разделения сыпучих материалов по крупности, может быть использовано в горной, металлургической и строительной отраслях промышленности. Заявляемое техническое решение обеспечивает достижение технического результата, заключающегося в повышении эффективности грохочения, снижении степени забиваемости просеивающей поверхности, расширению области применения колосниковых грохотов при разделении трудногрохотимой (заглиненной) горной массы за счет конструктивной возможности придания смежным колосникам просеивающей поверхности разноамплитудных колебаний, что обеспечивает изменения щели между смежными колосниками.  Фиг. 1 Патент РФ 195 615 Полезная модель относится к горнообогатительному оборудованию, а точнее к устройствам для разделения сыпучих материалов по крупности, может быть использована в горной, металлургической и строительной отраслях промышленности. Заявляемое техническое решение обеспечивает достижение технического результата, заключающегося в повышении эффективности грохочения за счет увеличения производительности, снижении степени забиваемости просеивающей поверхности, расширении области применения колосниковых грохотов при разделении трудногрохотимой (заглиненной) горной массы за счет конструктивной возможности придания смежным колосникам просеивающей поверхности разноамплитудных колебаний, что обеспечивает изменение щели между смежными колосниками.  Патент РФ 2 655 861 Изобретение относится к просеивающим поверхностям для вибрационного грохота и может быть использовано для просеивания фракций камней или гравия. Просеивающая поверхность вибрационного грохота образована из ребер, продолжающихся от одного конца просеивающей поверхности до противоположного конца, причем штыри выступают перпендикулярно из ребер на противоположных сторонах каждого ребра, заканчиваясь на расстоянии от смежного ребра. Штырь, выступающий из одного ребра, размещен посередине между двумя штырями, выступающими из смежного ребра. Размер и размещение штырей являются такими, что образовано непрерывное отверстие между двумя смежными ребрами. Штыри на каждой стороне ребер размещены с равным интервалом, и расстояние (a) между смежными штырями на смежных ребрах является таким же, как расстояние (b)между свободным концом каждого штыря и смежным ребром и расстояние (c), на которое два смежных штыря на смежных ребрах проходят мимо друг друга. Каждое ребро приподнято выше верхней поверхности каждого штыря. Технический результат – снижение забиваемости отверстий просеивающей поверхности и повышение производительности.  Патент РФ 170 538 Гофрированное решетное полотно, характеризующееся тем, что оно включает сварную прямоугольную рамку, состоящую из левой и правой боковин, передней и задней поперечных планок, образующих габаритные размеры решетного полотна - Lдлину и В-ширину, причем сверху к поперечным планкам жестко закреплены параллельно боковинам парами продольные прутки круглого поперечного сечения диаметрами d1 и d2 с щелевым просветом ан с шагом прутков [ан+(d1+d2 )/2] друг от друга, к тому же, диаметр d2 второго прутка на 2 мм больше диаметра d1 первого прутка, что образует гофрированную поверхность решетного полотна, кроме того, для обеспечения постоянства размера ан просвета к боковинам и продольным пруткам жестко закреплены поперечные планки с шагом 100…150 мм друг от друга. 2. Гофрированное решетное полотно по п. 1, отличающееся тем, что диаметр прутков d1 составляет 2…3 мм, диаметр прутков d2 составляет 4…5 мм, при этом номинальный рабочий размер просвета ан для обработки семян зерновых колосовых культур находится в пределах от 1,0 до 5,5 мм, для семян других растений от 1 до 10 мм.  2.3 Сущность модернизации В результате проведенного нами исследования и анализа патентной и научно – технической информации было установлено, что основными задачами, преследуемыми при усовершенствовании отдельных узлов колосникового грохота, являются: повышение эффективности и надёжности в работе, снижение энергетических затрат, а также повышение ресурса работы без замены рабочих элементов. По результатам проведенного патентного исследования мы можем применить для модернизации колосникового грохота авторское свидетельство, № 195 615 т.к. Вибрационный грохот, включающий вибровозбудитель задания вынужденных колебаний fв, короб с рабочей поверхностью, образованной поперечной опорной балкой с прикрепленными к ней одним концом колосниками, которые образуют между собой просеивающие зазоры, отличающийся тем, что рабочая поверхность содержит два типа чередующихся колосников с разными fc для изменения при работе просеивающих зазоров, выполненных в виде пакета тонколистового пружинного материала, а длина и толщина колосников, масса концевых грузов определяются в зависимости от частоты вынужденных колебаний вибровозбудителя fв, чтобы обеспечить частоту свободных колебаний fc, соответствующую условиям: fc≤0,75fв или fc≥1,25fв. Заявляемое техническое решение обеспечивает достижение технического результата, заключающегося в повышении эффективности грохочения, снижении степени забиваемости просеивающей поверхности, расширениюобласти применения колосниковых грохотов при разделении трудногрохотимой (заглиненной) горной массы за счет конструктивной возможности придания смежным колосникам просеивающей поверхности разноамплитудных колебаний, что обеспечивает изменения щели между смежными колосниками. 2.4 Расчет основных конструктивных и технологических параметров колосникового грохота СМ-690Производительность вибрационных грохотов Q, (  ), определяется по формуле В.А. Баумана и П.С. Ермолаева: ), определяется по формуле В.А. Баумана и П.С. Ермолаева: (2.1) (2.1)где m – коэффициент, учитывающий возможную неравномерность питания и зернового состава материала, форму зерен и тип грохота, m=0,5, (для щебня при наклонном грохоте); q – удельная производительность сита площадью 1  , ( , ( ), q=68 ), q=68 F – площадь грохочения,   – коэффициент, учитывающий угол наклона грохота, – коэффициент, учитывающий угол наклона грохота,  [1] [1] – коэффициент, учитывающий процентное содержание нижнего класса в исходном материале, – коэффициент, учитывающий процентное содержание нижнего класса в исходном материале,  ,[1] ,[1] – коэффициент, учитывающий содержание в нижнем классе зерен размером меньше половины одного отверстия сита, – коэффициент, учитывающий содержание в нижнем классе зерен размером меньше половины одного отверстия сита, [1] [1]  Процесс грохочения принято оценивать эффективностью грохочения – это отношение массы материала, прошедшей сквозь отверстия сита, к массе материала данной крупности, содержащейся в исходном материале. Эффективность грохочения отражает качественную сторону процесса сортировки и определяется следующим образом:  (2.2) (2.2)где e - эталонная эффективность грохочения, (%), e = 86 [1]  - коэффициент, учитывающий угол наклона грохота, - коэффициент, учитывающий угол наклона грохота, [1] [1] - коэффициент, учитывающий процентное содержание нижнего класса в исходном материале, - коэффициент, учитывающий процентное содержание нижнего класса в исходном материале,  [1] [1] - коэффициент, учитывающий содержание в нижнем классе зерен размером меньше половины одного отверстия сита, - коэффициент, учитывающий содержание в нижнем классе зерен размером меньше половины одного отверстия сита,  [1] [1] % %Грохот может устанавливаться под углом от 0 до 30  к горизонту. Размер полотна грохота, рассматриваемый модели равен 1,5х3 м. Ширина щели 0,075-0,2 м. Наибольший размер постигаемого куска 1 м. к горизонту. Размер полотна грохота, рассматриваемый модели равен 1,5х3 м. Ширина щели 0,075-0,2 м. Наибольший размер постигаемого куска 1 м. На рис. 4 Показан Вибровал 1 с закреплёнными на нем дисбалансами 2 и шкивом 3.  Рисунок 4. Вибровал Возмущающая сила Р, создаваемая дебалансами, Н  (2.3) (2.3)Где m – масса обоих дебалансов, кг, m=50 кг [2] ω – угловая скорость, рад/с, ω=105,3 рад/с [2] R – расстояние от оси вращения до центра тяжести нуравновешенной части дебаланса, R=0,3 м.  Потребный кинетический момент дебалансов равен, Н*м  (2.4) (2.4)где  – сила тяжести вибрирующий масс, Н [2] – сила тяжести вибрирующий масс, Н [2]е – амплитуда колебаний, м  ЗаключениеВ ходе работы над данным курсовым проектом была изучена технологическая схема по сортировки и переработки железной руды перед плавкой, конструкция и принцип действия инерционного колосникового грохота производительностью 450 т/ч. На основании анализа четырех патентов была выбрана модернизация, описанная в разделе 2.3, за счет которой обеспечивается достижение технического результата, заключающегося в повышении эффективности грохочения, снижении степени забиваемости просеивающей поверхности, расширениюобласти применения колосниковых грохотов при разделении трудногрохотимой (заглиненной) горной массы за счет конструктивной возможности придания смежным колосникам просеивающей поверхности разноамплитудных колебаний, что обеспечивает изменения щели между смежными колосниками. В разделе 2.4 были проведены расчеты по определению конструктивных параметров машины и ее энергопотребности. Список литературы Бауман Л.А., Клушанцев Б.В., Мартынов В.Д. Механическое оборудование предприятий строительных материалов, изделий и конструкций. -М.: Машиностроение, 1981. Богданович Л.Б., Бурьян В.А., Раутман Ф.И., Художественное конструирование в машиностроении. –Киев: “Техника”, 1976 Герасименко В.Б., Семикопенко И.А., Боровской А.Е., Технические основы создания машин: Учебное пособие для выполнения курсовых работ. - Белгород: БелГТАСМ, 2002. Макаров В.И., Соколов В.П. Машины для дробления и сортировки материалов Н.П. Несмеянов, Ю.В. Бражник, П.С. Горшков Механическое оборудование (общий курс). Курсовое проекти-рование: учеб. пособие / Сапожников М.Я. Механическое оборудование предприятий строительных материалов, изделий и конструкций. - М.: Высшая школа, 1971.  |