курсач по отжигу. Модифицирование серого чугуна, с последующим термическим упрочнением

Скачать 125.88 Kb. Скачать 125.88 Kb.

|

|

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ БЕЛОРУССКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ Механико-технологический факультет КУРСОВАЯ РАБОТА по дисциплине «Объемное и поверхностное упрочнение конструкционных материалов» на тему: «Модифицирование серого чугуна, с последующим термическим упрочнением» Исполнитель: Несон З.А. магистрант кафедры «Машины и технология литейного производства» специальность 1-42 80 01 Инновационные технологии в металлургии заочное отделение Руководитель: профессор Константинов Валерий Михайлович Минск 2021 ОглавлениеВведение 4 Понятие графитизирующего отжига 6 Назначение и краткое описание шахтной печи 9 Теоретический расчет и сравнение затрат при отжиге с различными температурами отливок 13 Список используемых источников 16 Введение 4 Понятие графитизирующего отжига 6 Назначение и краткое описание шахтной печи 9 Теоретический расчет и сравнение затрат при отжиге с различными температурами отливок 13 Список используемых источников 16 ВведениеЧугун серый — сплав железа с углеродом, в котором присутствует графит в виде хлопьевидных, пластинчатых или волокнистых включений. В зависимости от скорости дальнейшего охлаждения после затвердевания (а значит и от размера отливки) чугун может иметь ферритную, феррито-перлитную и чисто перлитную металлическую основу. С ростом скорости охлаждения возрастает доля перлита, а следовательно и прочность чугуна, но падает его пластичность. Для каждой области применения выбирают марку чугуна с оптимальным для этого случая сочетанием свойств. Маркируется серый чугун буквами СЧ, после которых указывают гарантированное значение предела прочности в кг/мм², например СЧ20. Серый чугун характеризуется высокими литейными свойствами (низкая температура кристаллизации, текучесть в жидком состоянии, малая усадка) и служит основным материалом для литья. Он широко применяется в машиностроении для отливки станин станков и механизмов, поршней, цилиндров и тд. Высокая хрупкость, свойственная серым чугунам вследствие наличия в их структуре графита, делает невозможным их применение для деталей, работающих в основном на растяжение или на изгиб; чугуны используются лишь при работе на сжатие. Кроме углерода, серый чугун всегда содержит другие элементы, в первую очередь кремний, способствующий образованию графита. В большинстве марок серого чугуна содержание углерода от 2,9 до 3,7 %. Термической обработкой называется совокупность операций нагрева, выдержки и охлаждения твёрдых металлических сплавов с целью получения заданных свойств за счёт изменения внутреннего строения и структуры. Тепловая обработка используется либо в качестве промежуточной операции для улучшения обрабатываемости давлением, резанием, либо как окончательная операция технологического процесса, обеспечивающая заданный уровень свойств изделия. Общая длительность нагрева металла при тепловой обработке складывается из времени собственного нагрева до заданной температуры и времени выдержки при этой температуре. Время нагрева зависит от типа печи, размеров изделий, их укладки в печи; время выдержки зависит от скорости протекания фазовых превращений. Нагрев может сопровождаться взаимодействием поверхности металла с газовой средой и приводить к обезуглероживанию поверхностного слоя и образованию окалины. Обезуглероживание приводит к тому, что поверхность изделий становится менее прочной и теряет твёрдость. Понятие графитизирующего отжигаГрафитизирующий отжиг — процесс длительного нагрева белого чугуна с целью вызвать распад цементита и появление хлопьев графита. Образующийся в результате полного цикла отжига ковкий чугун менее хрупок и более пластичен. Отжига проводят в нейтральной или слабоокислительной среде обычно в пять этапов: увеличение температуры до 930—970° С, в это время перлит и цементит переходят в аустенит и цементит; поддержание достигнутой температуры, при этом цементит распадается на аустенит и графит; снижение температуры до 760° С, аустенит и графит переходят в перлит и графит; медленное охлаждение (несколько градусов в час) до 700—720° С, цементит распадается на феррит и графит охлаждение до температуры разгрузки печи. Отжиг часто применяется при производстве чугуна, но это длительный (десятки часов) и потому дорогой процесс. При затвердевании отливок в них образуются значительные внутренние напряжения, которые могут привести к понижению прочности отливок. Устранение этих напряжений после механической обработки отливок может вызвать изменение формы и размеров изделия (например, круглые поршни могут стать овальными, направляющие станков теряют свою прямолинейность). Для снятия литейных напряжений применяется естественное старение или низкотемпературный отжиг. Естественное старение заключается в том, что отливки освобождаются от внутренних напряжений под действием климатических факторов. Для этого отливки выдерживают от 6 месяцев до 2 лет на заводских дворах. Этот способ в настоящее время применяется редко, так как значительно удлиняет производственный цикл. Более полное снятие остаточных литейных напряжений в отливках достигается при низкотемпературном отжиге. Для этого отливку укладывают в холодную или нагретую до температур 100 - 200° печь, а затем вместе с печью медленно (со скоростью от 50 до 150° в час) нагревают до температур 500 - 550°. При указанных температурах отливки выдерживаются от 2 до 10 час, в зависимости от их формы и размеров. Ориентировочно время выдержки устанавливают из расчета 1,5-2 часа на 25 мм толщины стенки отливки. После выдержки отливку медленно (со скоростью 20 -30° в час) охлаждают до температуры 250°. Дальнейшее охлаждение до комнатной температуры может производиться на воздухе. Так как температура отжига невысокая, то существенных изменений в структуре чугуна не происходит и твердость его не снижается. Отжиг для уменьшения твердости. Наиболее часто такому отжигу подвергают отливки, имеющие вследствие быстрого охлаждения отбеленную поверхность. Отбеленный слой представляет собой белый чугун большой твердости. Механическая обработка таких отливок Чтобы понизить твердость чугуна и улучшить его обрабатываемость на станках, необходимо добиться разложения цементита (Fe^C) на его составные части: железо и графит, т. е. необходимо превратить белый чугун в серый. Это достигается при помощи отжига, который осуществляется следующим образом. Отливки загружают в печь и нагревают до температур 850 - 870°. При этих температурах они выдерживаются от 0,5 до 5 час, в зависимости от толщины стенок отливки и химического состава чугуна. Более массивные отливки нагревают до температуры 950°. Охлаждение после отжига в большинстве случаев может производиться на воздухе. На некоторых заводах применяют более прогрессивные методы отжига: отливки нагревают до температур 1100 - 1150° в хлористо-бариевых соляных ваннах или токами высокой частоты и выдерживают при этих температурах в первом случае 1-5 мин. и во втором - 3 - 5 сек. Термическая обработка для повышения твердости и прочности чугуна. В зависимости от предъявляемых требований повышение твердости и прочности чугуна может быть достигнуто с помощью нормализации или закалки с последующим отпуском. Нормализация применяется в тех случаях, когда необходимо иметь чугун твердостью Н« = 200 - 220, т. е, в металлической основе получить структуру перлита. Процесс нормализации состоит в нагреве отливок до температур 870 - 920°, выдержке их при этих температурах в течение 1-3 час. И последующем охлаждении на воздухе, а массивных отливок — в струе воздуха. При нагреве чугуна происходит насыщение аустенита углеродом за счет графита, а при последующем охлаждении в структуре чугуна увеличивается количество перлита. Отливки сложной формы после нормализации иногда подвергают отпуску при температурах 400 - 500° для снятия внутренних напряжений, полученных при охлаждении чугуна на воздухе. Закалка и отпуск отливок серого чугуна осуществляются в тех случаях, когда необходимо иметь твердость Н« = 300 - 500, т. е. получить в металлической основе сорбит или троостит. Закалка производится от температур 850 - 950° чаще всего в масле во избежание появления трещин. После закалки осуществляется отпуск при температурах 300 - 500°, в зависимости от требуемой твердости отливок. Необходимо отметить, что отливки из серого чугуна редко подвергаются закалке и отпуску. Объясняется это тем, что в чугуне содержится малопрочный и рыхлый графит, который сильно снижает эффективность закалки. Наиболее эффективна изотермическая закалка отливок модифицированного чугуна. Для отливок с толщиной стенок 12 - 15 мм, имеющих перлитную металлическую основу, может быть рекомендован следующий режим закалки: нагрев до 870 - 920°; выдержка при этих температурах 20 - 30 мин.; перенос в соляную ванну температурой 280 - 350°; выдержка в ней в течение 15 - 20 мин.; окончательное охлаждение на воздухе. В результате изотермической закалки прочность отливок повышается на 50 - 70%, а сопротивление износу - в 2 - 3 раза. Назначение и краткое описание шахтной печиШахтная печь предназначена для отжига чугунных отливок при температуре 950 ͦС с целью снятия отбела. Техническая характеристика электропечи приведена в таблице 1. Таблица 1

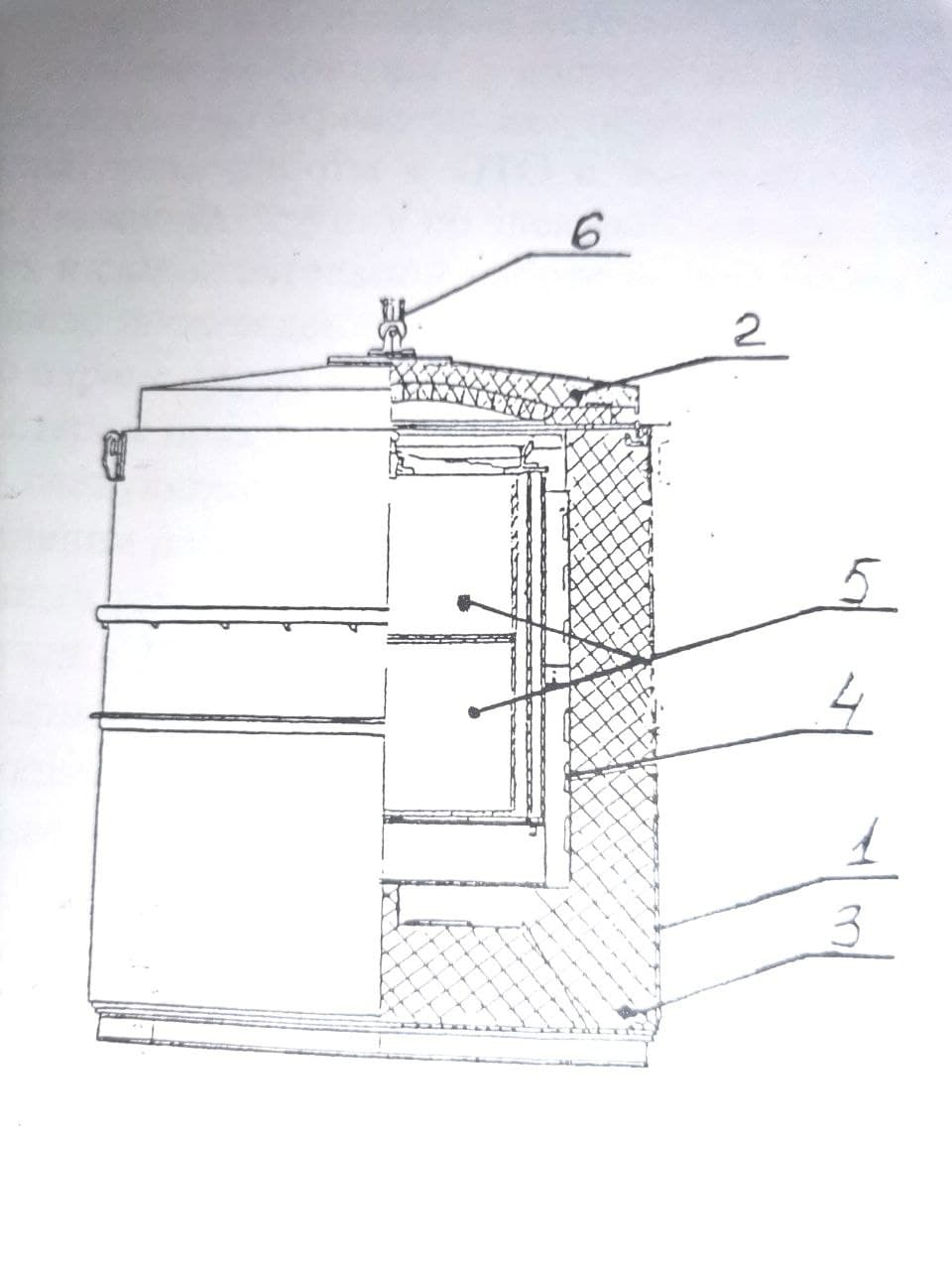

Электропечь (рисунок 1) состоит из следующих составных частей: - кожуха электропечи 1, сваренного из листовой стали; - крышки электропечи 2, футерованной огнеупорными и теплоизоляционными материалами; - футеровки электропечи 3, выполненной из огнеупорных и теплоизоляционных материалов; - нагревателей 4, выполненные в виде спиралей из нихрома, уложенные на полочки внутренней стенки футеровки. Электропечь представляет собой цилиндрическую вертикально расположенную камеру-шахту. На внутренней поверхности футеровки размещены нагреватели. Сверху электропечь закрыта крышкой. Подъем крышки электропечи осуществляется кран-балкой. Нагрев отливок в электропечи производится в специальных корзинах, изготовленных из жароупорной стали, с решетчатым дном. Регулирование и измерение температуры в электропечи осуществляется посредством термопреобразователя, установленного сбоку электропечи и подающего электрический сигнал на автоматический потенциометр, установленный в закрытом шкафу вблизи электропечи.  Рисунок 1: общий вид шахтной электропечи В процессе работы электропечей выделения вредных веществ в воздух не происходит. В процессе работы электропечей промышленные отходы не образуются. В процессе работы электропечей потребления водных ресурсов не требуется. Теоретический расчет и сравнение затрат при отжиге с различными температурами отливокНа примере ЛЦ-1 ОАО «МТЗ» построим график и произведем расчет экономии средств предприятия за год, если начинать производить отжиг при температуре 20ͦС и 600ͦС. После заливки, кристаллизации и выбивки отливок, они падают на эпрон и перемещаются на участок очистки и обрубки литья. По действующей технологии отливки охлаждаются до температуры окружающей среды, только потом проводится термическая обработка. Рассмотрим пример, в котором отливки будут перемещаться в шахтную печь, для термической обработки сразу же после выбивки и имея при этом температуру примерно 400ͦС. Выдержка отливок в электропечи при температуре от 850ͦС до 950ͦС в течении 3 часов, общее время нагрева 6 часов. Построим две диаграммы температурного режима зависимости градусов по Цельсию от времени нагрева.  Рисунок 2: диаграмма нагрева от 20 градусов по Цельсию Произведем теоретический расчет предполагаемой экономии средств предприятия на рабочий год. График работы цеха – в две смены. Один цикл термической обработки T – 6 часов, следовательно за 1 рабочую смену проходит 1 цикл. В году 240 рабочих дней, 480 циклов D. Мощность печи Р – 110 кВт. Стоимость 1 кВт/ч I – 0,227 рублей. Найдем годовую потребность Q по формуле:     Рисунок 3: диаграмма нагрева от 400 градусов по Цельсию Из диаграмм видно, что при нагреве от 400 градусов по Цельсию, время общего цикла термообработки сокращается на 2 часа. Произведем теоретический расчет предполагаемой экономии средств предприятия на рабочий год. График работы цеха – в две смены. Один цикл термической обработки T – 4 часов, следовательно за 1 рабочую смену проходит 1 цикл. В году 240 рабочих дней, 480 циклов D. Мощность печи Р – 110 кВт. Стоимость 1 кВт/ч I – 0,227 рублей. Найдем годовую потребность Q по формуле:    Δ=71913,6 – 47942,4=23971,2 рубля. Из теоретического расчета видно, что расходы при внедрении новой технологии сократились на 23971,2 рубля в год. Так же сократилось время 1 цикла с 6 до 4 часов. Следовательно, если требует план производства, то можно увеличить производительность операции термической обработки в 2 раза. Список используемых источников1. Гинин, Э.Ч. Технология литейного производства. Специальные виды литья: учебник для студентов / Э.Ч. Гинин, А.М. Зарубин, В.А. Рыбкин В.А.; под ред. В.А. Рыбкина. – Минск: Изд-во Центр «Академия», 2005. – 352 с. 2. Толочко, Н.К. Современные литейные технологии: монография / К. Н. То-лочко, А.С. Калиниченко. – Минск.: Изд-во БГАТУ, 2009. – 358 с. 3. Станюленис, О.О. Технологии литья и металлургии: к 40-летию Института технологии металлов НАН Беларуси / О.О.Станюленис, Е.М. Патук // Институт техно-логии металлов. – 2010. – 176 с. 4. Зайгеров, И.Б. Оборудование литейных цехов / И.Б. Зайгеров. – Минск: Высшая школа, 1980. – 386 с. 5. Кукуй, Д. М. Теория и технология литейного производства /Д. М. Кукуй - Минск: Дизайн ПРО, 2000. - 416 с. 6. Комаров, О. С. Комплексное модифицирование серого чугуна = Complex modification of gray cast iron / О. С. Комаров, Е. В. Розенберг, К. Э. Барановский // Литье и металлургия. - 2017. – № 1 (86). - С. 16 - 20 7. Демидович, Е. Ю. Металлургические особенности получения качественных отливок из высокопрочного и серого чугуна / Е. Ю. Демидович, А. А. Бобровник; науч. рук. В. Ф. Соболев // Новые материалы и технологии их обработки : сборник научных работ XIV Республиканской студенческой научно-технической конференции, 23–26 апреля 2013 г. : [посвящается памяти академика, доктора техн. наук, профессора Степаненко А. В.] / Н. И. Иваницкий. – Минск : БНТУ, 2013. – С. 63 - 64. 8. Иванов В. Н. Словарь-справочник по литейному производству. — М.: Машиностроение, 1990. — 384 с: ил. ISBN 5-217-00241-7, 1990. 9. Парфенов В. Д. Структура и механические свойства чугунов. Методические указания к лабораторным занятиям. 10. Крупицкий В.А. Основы термической обработки – Лениздат, 1954. 11. Малько, Е. Ю. Методы поверхностного упрочнения деталей из серого чугуна / Е. Ю. Малько ; науч. рук. И. М. Косякова // Материалы 75-ой студенческой научно-технической конференции БНТУ, проводимой в рамках международного молодежного форума "Креатив и инновации' 2019", Минск, 22-28 мая 2019 года [Электронный ресурс] : тезисы докладов студентов факультета маркетинга, менеджмента, предпринимательства / Белорусский национальный технический университет, Факультет маркетинга, менеджмента, предпринимательства ; редкол.: А. В. Данильченко [и др.]. – Минск : БНТУ, 2019. – С. 140-142. 12. Серый чугун : а. с. 872590 СССР : МПК3 C22C37/10 / Д. Н. Худокормов, В. М. Королев, И. Ю. Сапонько ; заявитель Белорусский ордена Трудового Красного Знамени политехнический институт ; дата публ.: 15.10.1981. 13. Гуляев А.П. Металловедение. Учебник для втузов. 6-е изд., перераб. и доп. М.: Металлургия, 1986. 544 с. |