лекция. Вышкомонтажники-в сборе. Монтаж бурового оборудования

Скачать 3.87 Mb. Скачать 3.87 Mb.

|

§ 4. МОНТАЖ ОСНОВНЫХ АГРЕГАТОВ БУРОВОЙ УСТАНОВКИ | ||||||||||||||||||||||||||||||||||||||||||||||

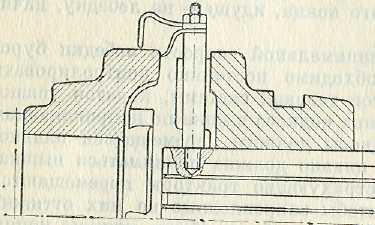

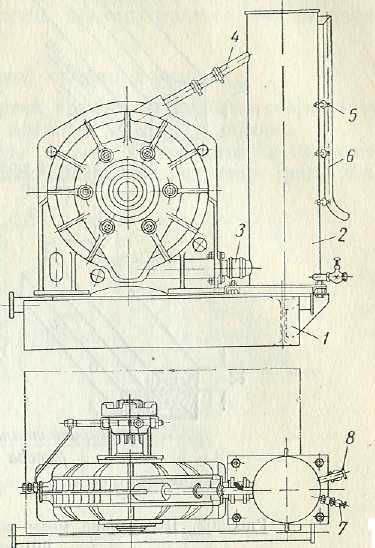

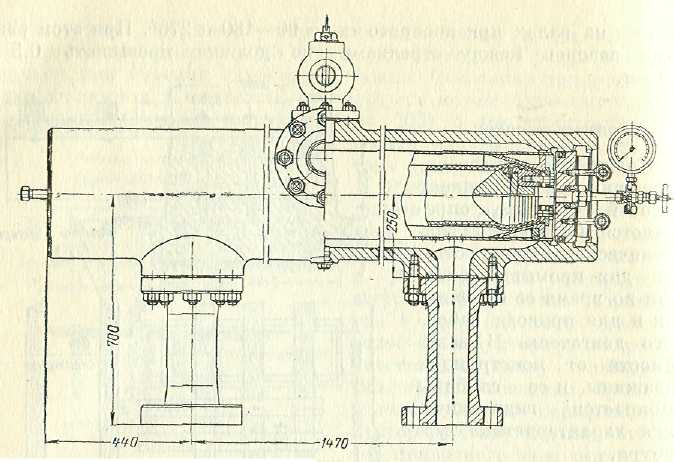

| После установки лебедки ее закрепляют анкерными болтами и монтируют гидроматический тормоз. Монтаж его состоит в выверке соосности вала лебедки и вала гидроматического тормоза. Гидротормоз устанавливается на общей с лебедкой раме, кулачковые полумуфты, соединяющие валы, сдвигаются так близко, чтобы при помощи установленных и закрепленных контрольных стрелок на валах или специального приспособления (см. рис.) можно было определить величину зазоров между концами стрелок. Проворачивая вал гидротормоза на 90, 180 и 270°, при помощи щупа проверяют зазоры между контрольными стрелками. Разница в замерах в этих точках не должна превышать 0,5 мм. Одновременно с этой проверкой при помощи прокладок, укладываемых под основание гидротормоза, регулируется его горизонтальность, что контролируется уровнем. Нарушение соосности валов и горизонтальности установки приводит к резкому увеличению нагрузок на подшипники ротора гидротормоза и на сальниковые уплотнения вала и к износу их. По окончании установки гидротормоза на монтажной раме лебедки крепится холодильник, подводится водопровод, и гидротормоз соединяется с холодильником. При этом необходимо предварительно проверить герметичность вентилей и мест соединения трубопроводов как с холодильником, так и с гидротормозом (см. рис.). На этом монтаж лебедки заканчивается, однако при общем монтаже пневматической системы управления и управления двигателями ее привода необходимы дополнительные работы, связанные с подключением шинно-пневматических муфт тормозных устройств к системе и пульту управления. После монтажа буровой лебедки начинают сборку привода и ротора. |

| Выверка соосности подъемного вала лебедки и вала гидравлического тормоза. | |

| |

| Обвязка гидравлического тормоза лебедки и холодильника. 1 — рама; 2 — холодильник; 3 — шланговое соединение тормоза и холодильника, по которому вода поступает в полость тормоза; 4 — шланговое соединение, по которому вода из тормоза возвращается в холодильник; 5 - вентиль, соединяющий холодильник с водопроводом; 6 — сливной патрубок; 7 — пробные вентили или краны; 8 — сливная труба. |

Монтаж ротора

До начала монтажа ротора необходимо подготовить место для его установки.

Ротор устанавливают на шахтных брусьях так, чтобы вертикальная ось стола совпала с центром скважины (контролируется натяжением диагональных шпуров между ногами вышки и отвесом, опущенным с подкронблочной площадки), а плоскость цепного колеса на быстроходном валу совместилась с плоскостью цепного роторного колеса на лебедке.

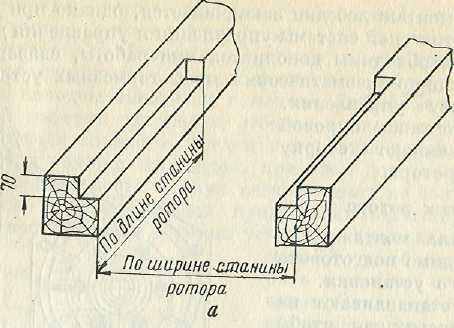

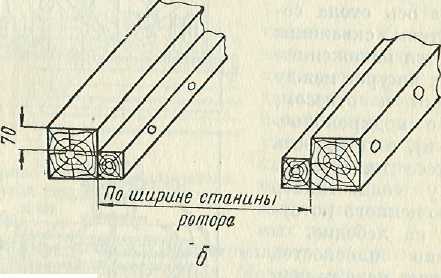

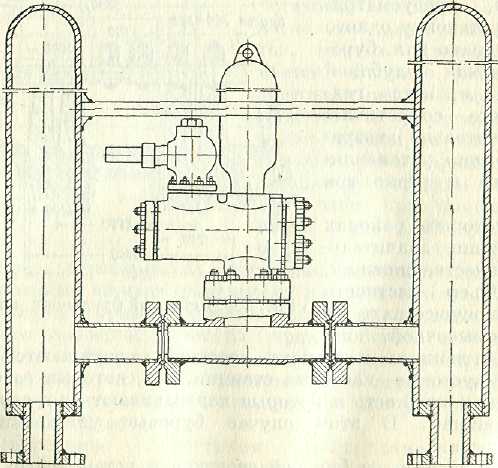

Совмещение плоскостей контролируется натяжением шнура, которого должны коснуться диаметрально противоположными точками оба цепные колеса. После этого по контуру станины ротора производится соответствующая разметка. По этой разметке в шахтных брусьях делаются врезки глубиной 70 мм, образующие гнездо, в которое сажается ротор (см. рис.).

При использовании металлических балок гнездо для посадки ротора заранее определено конструкцией балок. После подготовки места установки ротора его устанавливают в гнездо и вновь выверяют соосность стола с центром скважины и совмещение цепных колес в одной плоскости, после чего надежно закрепляют.

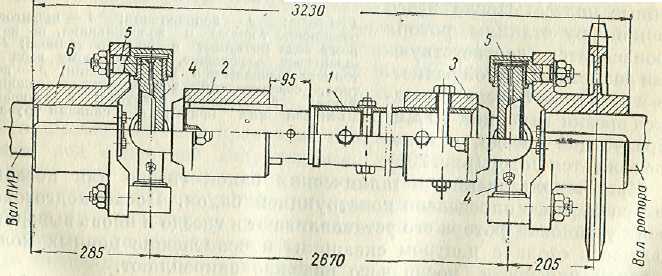

Если ротор приводится в движение от коробки скоростей буровой установки или от индивидуального привода ПИР, необходимо как можно точнее обеспечить соосность вала коробки скоростей и быстроходного вала ротора. С этой целью после установки коробки скоростей и выверки ее относительно лебедки и на горизонтальность производится необходимая разметка положения ротора так, чтобы не сместить его с центра скважины. Часто, чтобы облегчить сочленение валов, используется карданный вал (см. рис.). При этом не следует допускать биение карданного вала более 2—3 мм.

|  |

| Подготовка моста в брусьях под установку ротора. а - по длине станины ротора; б - по ширине станины ротора. | |

Собранные валы должны легко проворачиваться, без заеданий и толчков.

|

| Карданный вал для привода ротора от коробки скоростей или индивидуального привода. 1 — труба-вал; 2 - подвижная полумуфта; 3 - неподвижная полумуфта; 4 — крестовина; б соединительные пальцы; 6 - ведущая полумуфта. |

Монтаж привода лебедки и ротора

В зависимости от рода энергии привода изменяется состав агрегатов, входящих в комплект привода лебедки и ротора.

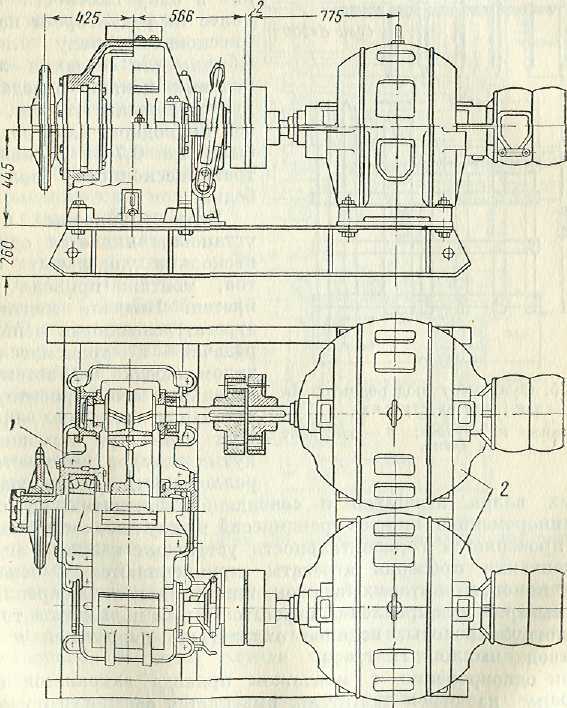

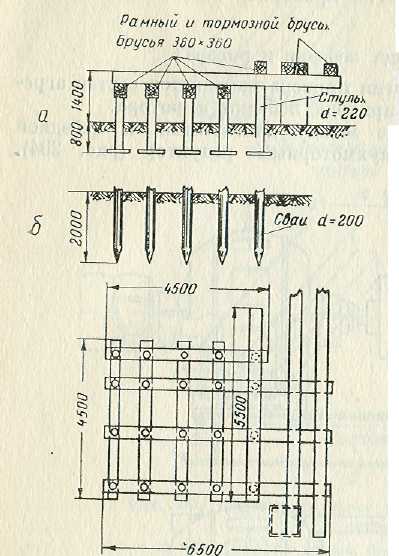

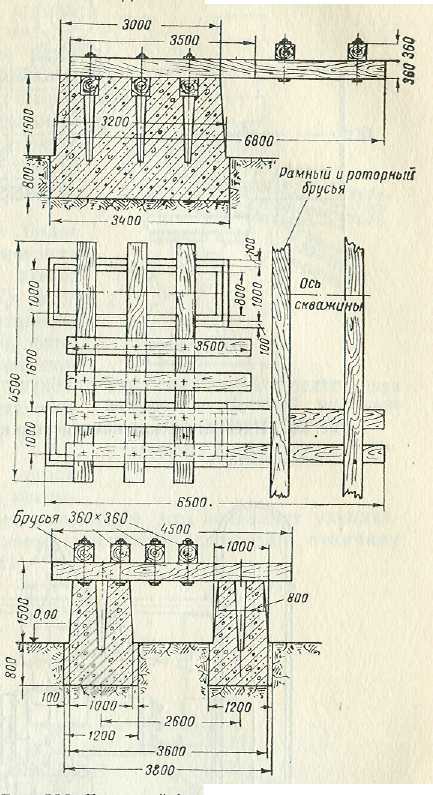

При электрическом приводе между двигателями и лебедкой устанавливается одно- или двухмоторный редуктор. Одномоторный редуктор устанавливается тогда, когда глубина бурения не превышает 1-1,5 тыс. м. Двухмоторный редуктор монтируется при бурении глубоких скважин. Основание под редуктор с двигателями в зависимости от нагрузки может быть выполнено на деревянных стульях или сваях, а при глубоких скважинах их изготовляют из бетона (см. рисунки).

Редуктор в сборе с двигателями устанавливается на раме или основании, выверяется его горизонтальность, и при помощи натянутого шнура определяется совпадение в одну плоскость цепных колес на редукторе и на трансмиссионном валу лебедки. Обычно для создания лучших условий цепной передачи редуктор монтируют так, чтобы ось приводного вала редуктора была на 0,7—1 м ниже оси трансмиссионного вала лебедки.

Если приводом буровой установки является один или несколько дизельных агрегатов, монтаж привода усложняется. Вначале монтируется агрегат, связанный цепной передачей с трансмиссионным валом лебедки, а затем относительно его ориентируются остальные агрегаты привода. При этом при помощи натянутых шнуров выверяется параллельность осей трансмиссионных валов агрегатов и совпадание кинематически связанных клиноременных шкивов трансмиссий в одну плоскость. Одновременно проверяется горизонтальность установки каждого агрегата. По окончании проверки агрегаты прикрепляются к основанию и при помощи винтовых стяжек или распорок раскрепляются. После выверки и закрепления агрегатов к ним подводятся топливо- и маслотрубопроводы, водяное охлаждение двигателей и трубы для отвода выхлопных газов.

| | |

| Двухмоторный редуктор с электроприводом. 1 — редуктор; 2 — электродвигатель. | | |

|  Бетонный фундамент под редуктор Бетонный фундамент под редуктор | |

| Фундамент под редуктор на сваях или на стульях. а - фундамент на стульях; б - фундамент на сваях. Если одновременно с монтажом привода заменяется вышедший ранее из строя двигатель, выверяется соосность носка вала двигателя с осью трансмиссионного вала агрегата или редуктора. Выверка производится при помощи стрелок, закрепленных на валах при повороте их на 90—180 и 270°. При этом разница зазоров между стрелками не должна превышать 0,5—0,8 мм. | ||

Монтаж насосов

Количество насосов, входящих в комплект буровой установки, определяется необходимой гидравлической мощностью как для промывки скважин во время ее бурения, так и для привода забойного двигателя. В зависимости от конструкции скважины, и ее глубины выбирается гидравлическая характеристика турбобура.

В связи с уменьшением диаметров скважин все чаще применяются монтажные схемы буровых установок, предусматривающие установку одного насоса. Однако для бурения скважин глубиной более 2000 м, когда гидравлические сопротивления значительно возрастают, обычно устанавливаются два и редко три насоса.

В некоторых районах при бурении значительного количества скважин, когда рельеф местности позволяет осуществить самотек промывочной жидкости от скважины в сторону насосной, сооружаются центральные или кустовые насосные станции, на которых заготовляется промывочная жидкость и которые перекачивают их к соответствующим скважинам. В этом случае буровые установки не имеют своих насосов.

Монтаж насосов на буровой сводится к установке их на подготовленной бетонной или выложенной из брусьев или отработанных бурильных труб площадке, выверке параллельности трансмиссионного вала насоса относительно вала трансмиссии приводного агрегата. Кроме выверки параллельности осей валов, выверяется совпадение в одну плоскость ведущего шкива привода и ведомого шкива на насосе.

| ||

| Пневматический компенсатор конструкции Гипронефтемаша. | ||

| ||

| Компенсатор гребенчатый. | ||

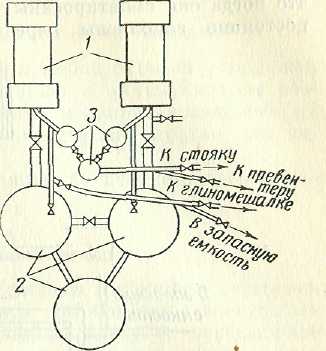

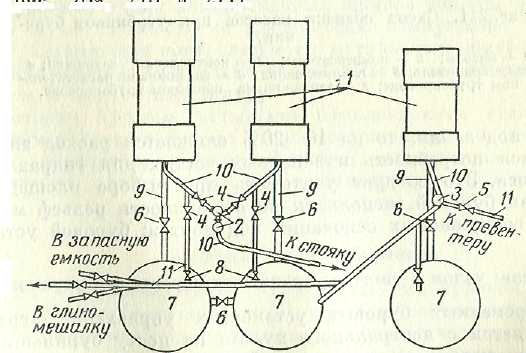

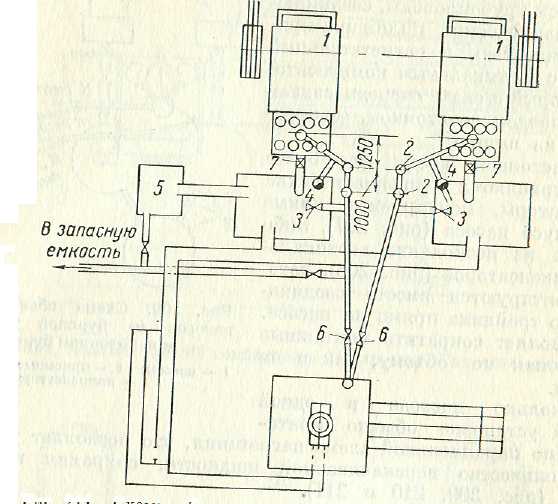

| После выверки насоса к нему подводятся трубопроводы, соединяющие гидравлический цилиндр с приемной емкостью, и нагнетательный тройник с вертикальным компенсатором, который в свою очередь связан трубопроводом со стояком, закрепленным на вышке. В настоящее время все более распространяются пневматические компенсаторы, монтируемые прямо на корпусе насоса (см. рис.), либо гребенка из нескольких вертикальных компенсаторов (см. рис.), которые монтируются вместо соединительного тройника прямо на насосе. Это позволяет сократить монтажные работы, как по объему, так и по времени. Несколько насосов в одной буровой установке обычно монтируется по параллельной схеме нагнетания, что позволяет увеличивать количество перекачиваемой жидкости, сохраняя величину напора (см. рисунки). | ||

| Особое внимание при монтаже насосов следует обращать на максимальное уменьшение высоты всасывания и потерь на всасывающем трубопроводе. Эксплуатация буровых насосов показывает, что когда они смонтированы так, что их гидравлические цилиндры постоянно заполнены перекачиваемой жидкостью, т. е. насосы работают под залив, то на 10—20% снижается расход энергии и уменьшается потребность в запасных частях для гидравлической части насоса. Это следует учитывать при выборе площадки для сооружения буровой, используя по возможности рельеф местности и высоту сооружаемых оснований под монтаж буровой установки. |  | |

| Схема обвязка двух насосов на буровой установке при роторном бурении. 1 — насосы; 2 — приемные емкости; 3 — компенсаторы. | ||

| Схема обвязки трех насосов, из которых два работают параллельно. 1 - насосы; 2 - сдвоенный компенсатор; 3 - отдельно стоящий компенсатор; 4 - 4" задвижки на нагнетательном трубопроводе; 5 - 3" задвижки на нагнетательном трубопроводе; 6 - 8" задвижки на приемном трубопроводе; 7 - приемная емкость; 8 - контрольные задвижки; 9 - приемный трубопровод; 10 – нагнетательный трубопровод; 11 - трубопровод для сброса нагнетания и контроля. | |

|

| Схема обвязки насосов при турбинном бурении. 1 — насосы; 2 — компенсаторы; 3 — контрольная задвижка; 4 — предохранитель; 5 — глиномешалка; 6 — задвижка на нагнетательном трубопроводе; 7 — задвижка на приемном трубопроводе. |

Монтаж узлов и систем управления агрегатами установки

В современных буровых установках управление агрегатами осуществляется с центрального пульта па посту бурильщика.

Система управления установкой состоит из пневматического управления, позволяющего включать в работу или останавливать агрегаты, изменять скорости вращения барабана буровой лебедки и управлять ее тормозом, и механического управления, которое регулирует подачу топлива к двигателям внутреннего сгорания, привода установки.

Обе системы позволяют управлять агрегатом дистанционно.

Пневматическая система управления и ее монтаж

Пневматическая система управления любой буровой установкой включает в себя компрессорную станцию с аккумулятором воздуха, краны и клапаны, распределяющие и направляющие сжатый воздух к исполнительным шинно-пневматическим муфтам или цилиндрам.

Вся система от компрессорной станции до исполнительных устройств связана воздухопроводом.

Монтаж компрессорной станции

Обычно для большей надежности системы в комплект установки, включают два компрессорных агрегата: автономный с электродвигателем, который может быть включен в работу от передвижной электростанции, входящей в комплект буровой установки, и компрессор, связанный клиноременной передачей с одним из агрегатов привода установки.

Монтаж автономной компрессорной станции, представляющей собой комплексный агрегат на общей металлической раме, состоит в выборе удобного места на площадке машинного отделения буровой, выверке агрегата по уровню и подводе электроэнергии к двигателю. При монтаже компрессора, приводимого в работу от силового агрегата привода буровой установки, помимо выверки установки его по уровню, ручьи клиноременных шкивов должны быть совмещены в одной плоскости па трансмиссии компрессора и силовом приводе. Совмещение контролируется натяжением шнура, при этом. два шкива своим диаметрально противоположными точками должны прилегать к натянутому шнуру.

Некоторые буровые установки комплектуются компрессорами с водяным охлаждением; это вынуждает подводить к системе охлаждения компрессора воду. Водяное охлаждение неудобно в эксплуатации особенно при низких температурах в осенне-зимний период.