Указание. УКАЗАНИЯ ПО МОНТАЖУ ОБОРУДОВАНИЯ ПРИ УСТРОЙСТВЕ ТРУБОПРОВОДОВ ИЗ. Монтаж насосных станций

Скачать 380.5 Kb. Скачать 380.5 Kb.

|

|

#G0 УКАЗАНИЯ ПО МОНТАЖУ ОБОРУДОВАНИЯ ПРИ УСТРОЙСТВЕ ТРУБОПРОВОДОВ ИЗ РАЗЛИЧНЫХ МАТЕРИАЛОВ МОНТАЖ НАСОСНЫХ СТАНЦИЙ Общие сведения До начала монтажных работ должны быть закончены строительные работы по зданию (сооружению), фундаментам и каналам. Монтаж оборудования, арматуры и трубопроводов производится следующими подъемно-транспортными механизмами с массой поднимаемых узлов, т: - переносная тренога с талью - до 0,3; - таль с кошкой - 0,4-0,5; - подвесная кран-балка - 0,6-3; кран мостовой: - ручной - 3,1-10; - электрический - более 10. Ревизия насосов Насосные агрегаты, поступающие на место монтажа в сборе с заглушенными и опломбированными патрубками, промываются для снятия консервирующей смазки и проверки состояния шеек валов, подшипников и сальников. Насосы, поставляемые в разобранной виде отдельными узлами, подвергаются ревизии по сочлененным узлам. Осевой разбег ротора насоса должен находиться в пределах, указанных заводом-изготовителем. К подшипникам скольжения предъявляются следующие требования. 1. Вкладыши подшипников должны плотно и равномерно прилегать к соответствующим расточкам в корпусах: число пятен на 1 см 2. Прилегание шеек вала ротора к вкладышам подшипников должно быть равномерным по дуге, равной 60°, и при проверке прилегания на краску давать не менее трех пятен на 1 см 3. Размеры зазоров между шейкой вала ротора и вкладышем должны составлять: верхнего - 0,0015-0,002D, боковых - 0,001-0,0015D (где D - диаметр шейки вала). 4. Величина натяга вкладыша должна составлять 0,05-0,15 мм. Поверхности шеек валов не должны иметь рисок, коррозионных пятен и забоин; конусность шеек не должна превышать 0,02 мм. Биение шеек валов, уложенных в подшипники, с насаженным рабочим колесом и полумуфтами должно быть не более 0,02 мм, а торцовое и радиальное биение жестких полумуфт и радиальное биение упругих полумуфт - соответственно 0,04 и 0,06 м, Полумуфты должны быть насажены на валы насоса и электродвигателя настолько плотно, чтобы щуп толщиной 0,03 мм не входил между ступицей полумуфты и валом. При сборке насосов после ревизии или ремонта необходимо проверить соответствие зазоров нормам, указанным в табл. 1 и 2. Минимальные и максимальные зазоры между уплотнениями вращающихся и неподвижных деталей (с каждой стороны), мм Таблица 1

Минимальные и максимальные зазоры между валом насоса и втулками напорного и всасывающего патрубков, мм Таблица 2

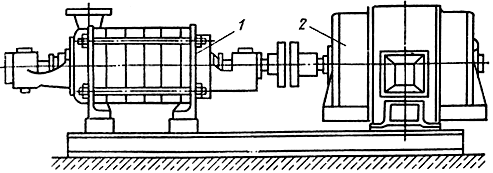

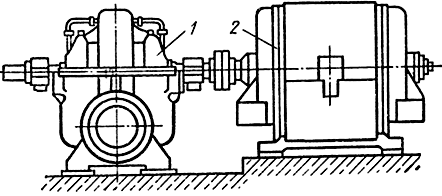

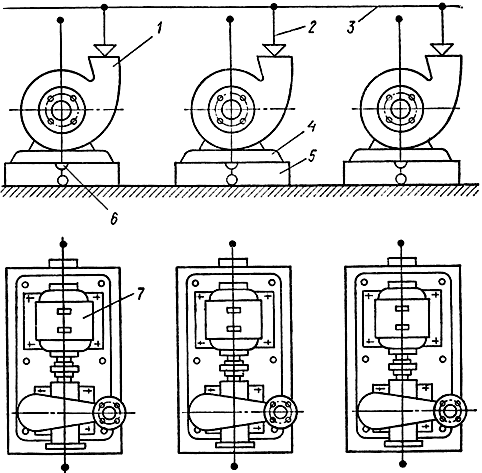

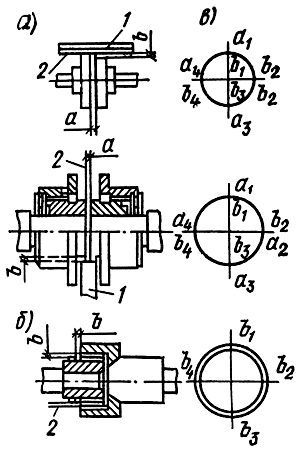

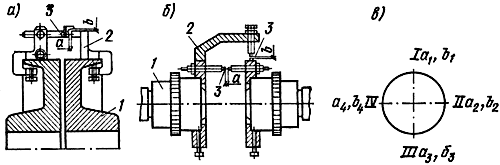

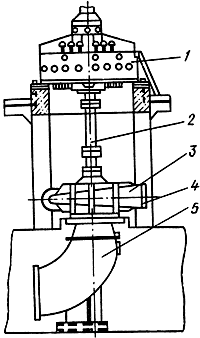

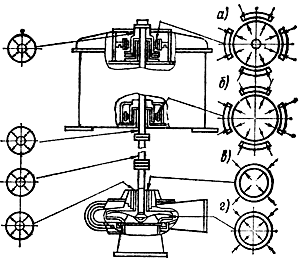

Примечание. При лигнофолевом вкладыше подшипника зазоры устанавливаются по верхним пределам, при подшипниках зазоры следует увеличивать на 0,05-0,08 мм. Монтаж насосных агрегатов Монтаж и центровка горизонтальных насосных агрегатов. Монтаж центробежных горизонтальных насосов начинают с установки плит или рам на фундамент и выверки их в плане, по высоте и горизонтали. Допускаются отклонения плиты (рамы) в плане и по высоте до 10 мм, а по горизонтали до 0,1 мм на 1 м длины плиты. Узлы насосных агрегатов устанавливают на общей раме или на отдельных рамах (рис.1 и 2).  Рис.1. Установка насосных агрегатов на общей фундаментной раме 1 - насос; 2 - электродвигатель. Фундаментные рамы устанавливают на прокладки и крепят к фундаменту с помощью глухих или анкерных болтов. Прокладки помещают по обе стороны каждого болта и по всему периметру рамы через 300-1000 мм в зависимости от ее жесткости. Число прокладок по высоте не должно превышать пяти, включая тонколистовые, применяемые для окончательной выверки. После подливки рамы бетоном и затвердевания его до проектной прочности выполняют затяжку болтов. Окончательная центровка агрегата производится с помощью прокладок, помещенных между опорной поверхностью рамы и лапами двигателя. Установка прокладок под опорные поверхности гидромуфт и редукторов, а также под опорные поверхности насоса в агрегатах без гидромуфт и редукторов не разрешается и допускается только при наличии указаний завода-изготовителя. Плотность прилегания поверхностей прокладок друг к другу, а также к опорным поверхностям фундаментных рам (плит) и установленному на них оборудованию, проверяется щупом. Щуп толщиной 0,05 мм не должен входить в стык сопряженных поверхностей.  Рис.2. Установка насосных агрегатов на раздельных фундаментных рамах 1 - насос; 2 - электродвигатель. Если горизонтальный насосный агрегат поступает на монтаж отдельными узлами, то в агрегатах без редуктора электродвигатель прицентровывают к выверенному и закрепленному на раме насосу, а в агрегатах с редуктором насос и электродвигатель - к выверенному и закрепленному редуктору. В агрегатах с трубопроводом насос прицентровывается к закрепленному трубопроводу, а в агрегатах с гидромуфтой редуктор, насос и электродвигатель - к выверенной и закрепленной гидромуфте. При центровке насосных агрегатов с клиноременной передачей следят за тем, чтобы оси валов электродвигателя и насоса были параллельны, а канавки шкивов - расположены без смещения относительно друг друга. Насосные агрегаты горизонтального исполнения на общей фундаментной плите-раме или на раздельных плитах-рамах перед подливкой бетонной смесью выверяют по высотным отметкам относительно репера или насечки по высоте, а также проверяют положение насосного агрегата по осям в плане и в горизонтальной плоскости. Для этого натягивают горизонтально-продольные и поперечные струны (рис.3). На струны подвешивают отвесы так, чтобы они совпали с соответствующими насечками, нанесенными на фундамент. На натянутые и закрепленные продольные струны каждого насоса или группы подвешивают отвесы таким образом, чтобы один отвес совпал с центром всасывающего патрубка насоса и насечкой, нанесенной на фундамент. Второй отвес должен совпасть с осью электродвигателя и насечкой. Поперечную струну необходимо натягивать, если одновременно устанавливают два или несколько насосов в одном ряду. При этом отвесы, опущенные с натянутой струны, должны совпасть с центрами нагнетательных патрубков (см. рис.3). При монтаже насосов, работающих на горячих жидкостях, обязательно проверяют зазор в продольных шпонках и зазор между дистанционной втулкой и отверстиями в лапах насоса. Они должны соответствовать зазорам, указанным в паспорте насоса.  Рис.3. Натяжение струны для проверки установки насосов 1 - насос; 2 - отвес; 3 - струна; 4 - плита; 5 - фундамент; 6 - насечка осевая; 7 - электродвигатель. При монтаже насосного агрегата, имеющего раздельные опорные рамы или плиты, следует особое внимание обращать на зазор между торцами полумуфт, который всегда указывается в чертеже. Наиболее ответственной операцией при монтаже горизонтальных насосных агрегатов является центровка валов по муфтам. Вначале выполняют предварительную, а затем окончательную центровку валов. В зависимости от конструкции муфты предварительную центровку производят линейкой и щупом или только щупом (рис.4).  Рис.4. Установка муфты с помощью линейки и щупа а - центровка с помощью линейки и щупа; б - центровка с помощью щупа; в - круговые диаграммы результатов центровки; 1 - линейка; 2 - щуп. Окончательную центровку валов выполняют индикаторами, устанавливаемыми с помощью магнитных присосов на полумуфтах, а при отсутствии присосов - приспособлением с индикаторами. В некоторых случаях окончательную центровку валов производят с помощью скобы и щупа (рис.5).  Рис.5. Центровка валов с помощью скобы и щупа а - центровка упругой муфты; б - центровка зубчатой муфты; в - положения I, II, III, IV полумуфт при совместном повороте; 1 - полумуфта; 2 - скоба; 3 - щуп. Для определения величин перекоса и параллельного смещения осей делают замеры в четырех положениях при совместном повороте полумуфт на 90°. Перекос а и параллельное смещение b подсчитывают по формулам: Центровка агрегата считается удовлетворительной, если разность диаметрально противоположных замеров перекоса и параллельного смещения осей валов не превышает величин, указанных в табл. 3. Определение величин центровки осей вала Таблица 3

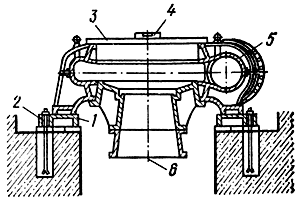

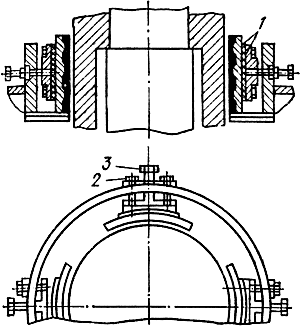

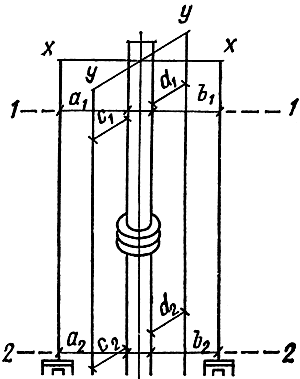

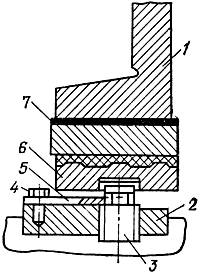

После центровки агрегатов подливают бетонную смесь, набивают сальники, монтируют систему смазки (если она имеется), присоединяют трубопроводы. Затем насосные агрегаты испытывают вхолостую и под нагрузкой. Монтаж и центровка вертикальных насосных агрегатов. Последовательность монтажа вертикальных насосов рассмотрим на примере монтажа насоса типа В, поступившего на площадку в разобранном виде отдельными узлами (рис.6).  Рис.6. Установка насоса типа В 1 - электродвигатель; 2 - вал; 3 - насос; 4 - напорный патрубок; 5 - всасывающий патрубок. После проверки фундамента под насосы через проем для электродвигателя на нижний этаж к месту монтажа подают узлы. Вначале устанавливают фундаментные плиты насоса и предварительно выверяют их по высотной отметке металлической рулеткой, а в горизонтальной плоскости уровнем. Отклонения не должны превышать по вертикальной отметке 1 мм, а по горизонтальной 0,1 мм на 1 м, Затем приступают к центровке агрегата по вертикальной оси с помощью струны и отвеса. За базу принимают уплотняющее кольцо корпуса насоса (рис.7).  Рис.7. Установка и выверка корпуса насоса типа В 1 - опорная плита; 2 - фундаментный болт; 3 - контрольная линейка; 4 - брусковый уровень; 5 - корпус насоса; 6 - струна. Струну натягивают через центр насоса и статора. Зазоры между струной и уплотняющим кольцом насоса замеряют микроштихмассом и электроакустическим способом (несоосность не должна превышать 0,15-0,2мм), производят предварительную центровку насоса и статора, подливают бетонной смесью фундаментные болты и после затвердевания бетона окончательно центруют агрегат. Допустимые отклонения по соосности не должны превышать 0,03-0,05 мм После этого на нижнюю крышку корпуса устанавливают ротор насоса, ставят верхнюю крышку насоса с вкладышами подшипника и предварительно выверяют вертикальность вала насоса с помощью рамного уровня: допустимое отклонение от вертикали не должно быть более 0,04 мм на 1 м. Указанной точности добиваются установкой в зазор между шейкой вала и вкладышами подшипника полуколец, изготовленных из металлических пластин толщиной 0,1-0,4 мм. После предварительной выверки вертикальности вала монтируют трансмиссии. Далее собирают электродвигатель и проверяют зазоры между ротором и статором, замеряемые вверху и внизу в четырех диаметрально противоположных точках. Размеры зазоров не должны отличаться от проектных более чем на 10%. Несоосность ротора по отношению к статору можно устранить передвижением вала ротора по сегментам подпятника опорного подшипника с помощью прижимных болтов (рис.8).  Рис.8. Установка сегментов направляющего подшипника 1 - прокладки изоляционные; 2 - болты, оттягивающие сегменты; 3 - болты, прижимающие сегменты. Затем выверяют общую линию вала агрегата, измеряя биение вала двумя индикаторами, установленными в горизонтальной плоскости под углом 90° (рис.9).  Рис.9. Места проверки биения вала индикаторами и проверяемых зазоров а, б - зазоры соответственно в верхнем и нижнем направляющих подшипниках электродвигателя; в - зазоры между валом и вкладышем подшипника; г - зазоры между уплотняющий кольцом корпуса и защитным кольцом рабочего колеса насоса. Биение шеек вала трансмиссий, насоса, электродвигателя должно соответствовать допускам, указанным в инструкции завода изготовителя. Если биение вала превышает допустимое, его устраняют шабровкой сопрягаемых плоскостей монтажных полуколец или торцов полумуфт. Далее выверяют вертикальность вала агрегата с помощью четырех струн (рис.10).  Рис.10. Выверка вертикального вала агрегата с помощью четырех струн Расстояния от поверхности вала агрегата до струн необходимо замерять в двух сечениях по высоте вала: в самой верхней точке под нижней крестовиной электродвигателя (сечение1-1) и в самой нижней на валу насоса (сечение 2-2). Допускаемую неточность замеров определяют по формуле Отклонение вала агрегата от вертикали находят по выражению где Отклонение размеров вала по вертикали определяют по формуле где Если отклонение вала агрегата от вертикали более 0,02 мм на 1 м, необходимо его уменьшить, изменив установку сегментов подпятника с помощью опорных винтов (рис.11).  Рис.11. Установка опорного винта сегмента подпятника 1 - плита; 2 - подпятник; 3 - опорный винт; 4 - винт; 5 - стопорная планка; 6 - сегмент; 7 - медная прокладка. Выверив вертикальность вала, проверяют зазоры в подшипниках. Затем подливают бетонную смесь под плиты насоса и электродвигателя. После затвердевания бетонной смеси перебирают сальники, ставят вспомогательное оборудование и трубопроводы. По окончании этих работ приступают к опробованию и испытанию насосного агрегата. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||