КУРСОВОЙ ПРОЭКТ ДЕТАЛИ МАШИН. курсовой проект. московский автомобильнодорожный государственный технический университет (мади)

Скачать 452.82 Kb. Скачать 452.82 Kb.

|

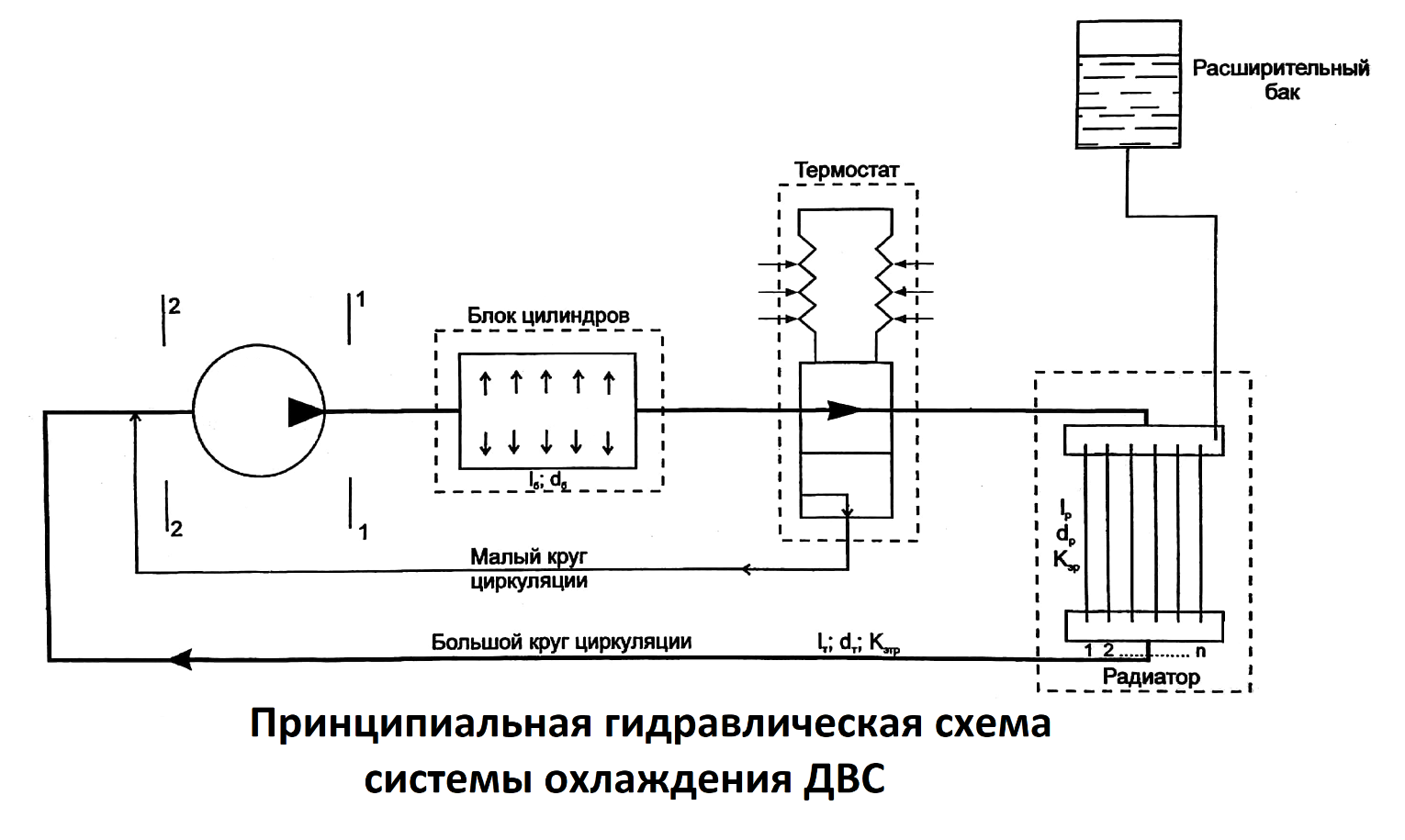

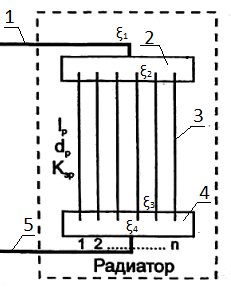

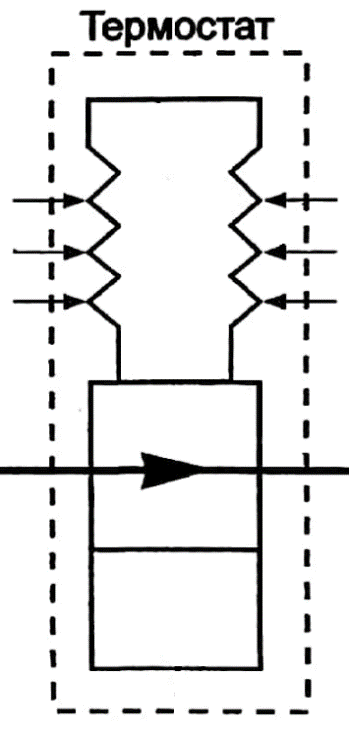

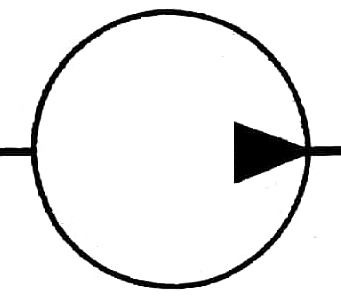

-------- М  ИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ ИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «МОСКОВСКИЙ АВТОМОБИЛЬНО-ДОРОЖНЫЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ (МАДИ)» Кафедра Гидравлика Гидравлический расчёт системы охлаждения ДВС Выполнил - студент гр. 2бДВС. Шубин Д.А. Принял - проф. д.т.н Суэтина Т.А. Москва 2021 г.  Система охлаждения двигателя внутреннего сгорания — совокупность устройств, обеспечивающих подвод охлаждающей среды к нагретым деталям двигателя и отвод от них в атмосферу лишней теплоты, которая должна обеспечивать наибольшую степень охлаждения и возможность поддержания в требуемых пределах теплового состояния двигателя при различных режимах и условиях работы. Жидкостная с.о. Представляет собой систему трубчатых контуров, по которым циркулирует охлаждающая жидкость. Жидкостное охлаждение может быть принудительным (перекачка насосом), термосифонным (за счет разности в плотности нагретой и охлажденной жидкостей) и комбинированным (охлаждение головки блока цилиндров осуществляется принудительно, а остальные узлы термосифонным принципом). Такая система более эффективна в сравнении с воздушной, но при определенных режимах работы (длительный простой с включенным двигателем, повышенные температуры окружающей среды) может быть недостаточной для качественного охлаждения. Устройство системы охлаждения ДВС Наиболее популярной в современных автомобилях является комбинированная система охлаждения двигателя с принудительной циркуляцией воздуха и жидкости. Она состоит из следующих элементов:  Радиатор системы охлаждения. Вентилятор радиатора. Малый и большой охлаждающие контуры. Рубашка системы охлаждения (система каналов в блоке цилиндров). Датчик температуры. Термостат. Расширительный бачок. Насос (помпа). Радиатор печки. Масляный радиатор (опционально). Радиатор системы рециркуляции отработавших газов (опционально). Рассмотрим каждый из этих элементов по отдельности: 1. Радиаторы. В обычном радиаторе нагретая жидкость охлаждается встречным потоком воздуха. Чтобы повысить его эффективность, в конструкции используется специальное устройство трубчатого вида. Масляный радиатор предназначен для уменьшения температуры масла системы смазки. Для охлаждения отработавших газов системы их рециркуляции задействуют третий вид радиаторов. Он позволяет охлаждать топливно-воздушную смесь при её сгорании, благодаря чему меньше образовывается оксидов азота. Дополнительный радиатор снабжен отдельным насосом, который также включен в систему охлаждения. 2. Вентилятор радиатора. Для повышения эффективности работы радиатора в нём используется вентилятор, который может иметь различный приводной механизм: гидравлический; механический (соединен на постоянной основе с коленчатым валом мотора автомобиля); электрический (работает от тока аккумулятора). Наиболее распространен электрический вид вентиляторов, управление которым осуществляется в достаточно широких пределах. 3. Центробежный насос. При помощи насоса в системе охлаждения обеспечивается циркуляция её жидкости. Центробежный насос может быть оснащен различным типом привода, например, ременным или же шестеренным. У двигателей с турбонаддувом помимо основного может быть использован дополнительный центробежный насос для более эффективного охлаждения турбокомпрессора и наддувочного воздуха. Для управления работой насосов используется блок управления двигателем. 4. Термостат. При помощи термостата осуществляется регулировка количества жидкости, попадающей в радиатор. Устанавливается термостат в патрубке, ведущем к радиатору от рубашки охлаждения мотора. Благодаря термостату можно управлять температурным режимом системы охлаждения. В автомобилях с мощным двигателем может быть использован термостат несколько иного вида — с электрическим подогревом. Он способен обеспечить регулирование температурного режима жидкости системы в двухступенчатом диапазоне при трех рабочих положениях. В открытом состоянии такой термостат находится во время максимальной работы двигателя. При этом температура охлаждающей жидкости, проходящей через радиатор, понижается до 90 °С, благодаря чему снижается вероятность детонации двигателя. В остальных двух рабочих положениях термостата (открытое и полуоткрытое) температура жидкости будет поддерживаться на отметке 105 °С.  5. Теплообменник отопителя. Поступающий в теплообменник воздух нагревается для последующего его использования в отопительной системе автомобиля. Для повышения эффективности работы теплообменника его размещают непосредственно на выходе охлаждающей жидкости, прошедшей через двигатель и имеющей высокую температуру. 6. Расширительный бачок. Вследствие изменения температуры охлаждающей жидкости меняется и её объем. Чтобы компенсировать его, в систему охлаждения встраивается расширительный бачок, поддерживающий объем жидкости в системе на одном уровне. 7. Рубашка охлаждения двигателя. В конструкции такая рубашка представляет собой каналы для жидкости, проходящие через головку блока двигателя и блок цилиндров. 8. Система управления. В качестве элементов управления системы охлаждения двигателя в ней могут быть представлены следующие устройства: Температурный датчик циркулирующей жидкости. Датчик температуры преобразует величину температуры в соответствующую величину электрического сигнала, который подается на блок управления. В тех случаях, когда система охлаждения используется для охлаждения отработавших газов или в других задачах, в ней может быть установлен ещё один температурный датчик, устанавливаемый на выходе радиатора. Блок управления на электронной основе. Получая от датчика температуры электрические сигналы, блок управления автоматически реагирует и выполняет соответствующие воздействия на другие исполнительные элементы системы. Обычно, блок управления имеет программное обеспечение, выполняющее всю функции по автоматизации процесса обработки сигналов и настройки работы системы охлаждения. Также, в системе управления могут быть задействованы следующие устройства и элементы: реле охлаждения мотора после его остановки, реле вспомогательного насоса, термостатный нагреватель, управляющий блок радиаторного вентилятора. Принцип работы системы охлаждения Налаженная работа охлаждения обусловлена наличием системы управления. В автомобилях с современными двигателями её действия основаны на математической модели, в которой учтены различные показатели параметров системы: температура смазочного масла; температура жидкости, используемой для охлаждения двигателя; температура наружной среды; другие важные показатели, влияющие на работу системы. Система управления, оценивая различные параметры и их влияние на работу системы, компенсирует их влияние регулированием условий работы управляемых элементов. С помощью центробежного насоса осуществляется принудительная циркуляция охлаждающей жидкости в системе. Проходя через рубашку охлаждения жидкость нагревается, а попав в радиатор — остывает. Нагревая жидкость, сами детали двигателя остывают. В рубашке охлаждения жидкость может циркулировать как в продольном (по линии цилиндров), так и в поперечном направлении (от одного коллектора к другому). От температуры охлаждающей жидкости зависит круг ее циркуляции. Во время запуска двигателя он сам и охлаждающая жидкость холодные, и чтобы ускорить его нагрев жидкость направляется на малый круг циркуляции, минуя радиатор. В дальнейшем, при нагревании двигателя, термостат нагревается и меняет свое рабочее положение на полуоткрытое. Вследствие этого охлаждающая жидкость начинает течь через радиатор. Если встречного потока воздуха радиатора недостаточно для понижения температуры жидкости до требуемого значения, включается вентилятор, образующий дополнительный поток воздуха. Охлажденная жидкость вновь попадает в рубашку охлаждения и цикл повторяется. Если в автомобиле используется турбонаддув, то он может быть оснащен двухконтурной системой охлаждения. Первый её контур охлаждает сам двигатель, а второй — наддувочный поток воздуха.      Расчёт потерь напора в радиаторе.  1 – подводящий шланг 2 – верхний бачок 3 – трубки радиатора 4 – нижний бачок 5 – отводящий шланг ξ1 = 1 ξ2 = 0,5 ξ3 = 1 ξ4 = 0,5  Потери напора при последовательном соединении участков равна сумме потерь на этих участках. Поэтому потери напора в радиаторе есть сумма потерь:  , где: , где:h2 – потери в верхнем бачке 2; h3 – потери напора в трубках 3; h4 – потери напора в нижнем бачке 4. Поскольку длина бачков мала, потерями по длине моно пренебречь и учитывать только местные потери в бачках, т.е. считать, что:  и и  , где: , где:ξ1 – коэффициент сопротивления на вход в верхний бачок; ξ4 – коэффициент сопротивления на выход из нижнего бачка; v – средняя скорость в подводящем и отводящем шлангах. Вследствие того, что трубки соединены параллельно, потери напора в них одинаковы и равны потерям между крайними точками, т.е. потери напора в одной трубке:  , где: , где:hвх.тр. – потеря напора на вход в трубку, равная:  , где: , где:ξ2 – коэффициент сопротивления на вход в трубку; vтр. – средняя скорость в трубке. hтр. – потеря напора по длине трубки, определяемая по формуле:   , где: , где:λ – коэффициент гидравлического трения; dтр – диаметр трубки; l – длина трубки. hвых.тр. – потеря напора на выход из трубки, равная:  , где: , где:ξ3 – коэффициент сопротивления на выход из трубки. Из уравнения теплового баланса, записанного для жидкости, протекающей через рубашку охлаждения блока цилиндров выразим объёмный расход:  , где: , где:M – мощность теплового потока, отводимого от ДВС; Cp – удельная теплоёмкость при постоянном давлении; ∆Tср – перепад температур охлаждающей жидкости.  Находим среднюю скорость в трубопроводе:  Потери напора в бачках:   Вычисляем расход и среднюю скорость в трубках:    Для выбора формулы вычисления коэффициента λ определяем область сопротивления, найдя число Рейнольдса Re и относительную шероховатость поверхности трубки:  Поскольку соблюдается неравенство  , то коэффициент Дарси можно определить по формуле: , то коэффициент Дарси можно определить по формуле: Находим потери напора в трубке:  Затем найдем потери напора в радиаторе:  Расчёт потерь напора в трубопроводе. В потере напора в трубопроводе входят потери на местное сопротивление и трение.    Для выбора формулы вычисления коэффициента λ определяем область сопротивления, найдя число Рейнольдса Re и относительную шероховатость поверхности соединяющего трубопровода:  Поскольку соблюдается неравенство  , то коэффициент Дарси можно определить по формуле: , то коэффициент Дарси можно определить по формуле:  Потери напора в трубопроводе:  Расчёт потерь напора в термостате. Термостат для потока охлаждающей жидкости является местным сопротивлением с коэффициентом ξт = 10. В  нутренний диаметр термостата принимаем равным диаметру подводящего трубопровода: нутренний диаметр термостата принимаем равным диаметру подводящего трубопровода:  Потери напора в термостате:    Расчёт потерь напора в рубашке охлаждения.  Вычисляем расход и среднюю скорость в рубашке охлаждения:   Для выбора формулы вычисления коэффициента λ определяем область сопротивления, найдя число Рейнольдса Re:  Поскольку соблюдается неравенство  , то коэффициент Дарси можно определить по формуле: , то коэффициент Дарси можно определить по формуле:  Потери напора в рубашке охлаждения:   Расчет потерь напора в центробежном насосе. Ч  тобы посчитать потери напора в насосе, необходимо знать потери напора в системе: тобы посчитать потери напора в насосе, необходимо знать потери напора в системе:Потери в радиаторе; Потери в трубопроводе; Потери в термостате; Потери в рубашке охлаждения. Потери напора в системе:  м мНапор насоса  Вывод: Потери напора в системе составляют 2,94 % от напора создаваемого насосом. Значит предложенный насос подходит для данной системы. |